Изобретение относится к области металлургии и может быть использовано для производства химически активных и сложнолегированных металлов и сплавов, например, таких как титан, цирконий, ниобий, тантал, хром и др. и сплавов на их основе.

Особенностью плавки химически активных металлов и сплавов является их повышенное сродство к кислороду. Поэтому плавка таких металлов ведется в вакууме.

Химически активные металлы и сплавы активно вступают во взаимодействие с кислородом. Следствием этого является невозможным плавка таких металлов и сплавов в керамических тиглях и в вакуумных индукционных печах, так как не удается подобрать материал тигля, который не взаимодействовал бы с расплавленным металлом: при плавке в графитовом тигле металл загрязняется углеродом, а в керамическом тигле из тугоплавких окислов - кислородом. В том и другом случае обнаруживается снижение пластичности металла.

Известны способы плавки химически активных металлов и сплавов в вакуумных дуговых печах с расходуемым электродом в медном кристаллизаторе (см. патент RU №2294973, С22В 9/21). Данное изобретение относится к способам вакуумной дуговой плавки высокореакционных металлов, в частности титана, и реализуется в вакуумных дуговых печах с расходуемым электродом и водоохлаждаемым кристаллизатором. В этих печах дуга горит между расходуемым электродом и жидким металлом в верхней части слитка на протяжении всей плавки. Основная опасность при вакуумно-дуговой плавке - прожигание стенки кристаллизатора электрической дугой, проникновение воды в печное пространство и ее взаимодействие с жидким или раскаленным металлом с созданием взрывоопасной ситуации.

Для нормальной работы в таких печах необходимо строго соблюдать разработанные на предприятиях правила техники безопасности на всех стадиях технологического процесса, в том числе при установке электрода и его приварке к огарку (см. В.А.Громата. Металлургия титана. М.: Металлургия, 1968 г., стр.482-484).

При вакуумно-дуговой плавке расходуемого электрода исключается возможность загрязнения металла материалом электрода и плавильной емкости. Однако требуется создание и поддержание масштабного производства, в состав которого входит громоздкое и энергоемкое прессовое оборудование для изготовления из шихтовых материалов электродов большой длины.

Для получения равномерных по химическому составу сложнолегированных сплавов используют технологии двух, трех и более кратного переплава таких материалов в кристаллизаторах с увеличивающимся диаметром, что трудоемко и дорого. К недостаткам такого способа относится и то, что металлы и сплавы могут быть получены только цилиндрической формы.

В вакуумно-дуговых печах с расходуемым электродом и с поворотным тиглем возможна разливка расплава в изложницы, в том числе, сложной формы. В патенте RU №2239757, F27B 14/04 представлена вакуумная дуговая плавильно-заливочная установка, предназначенная для получения отливок из тугоплавких и химически активных металлов.

Получила развитие и технология производства отливок с применением расходуемого электрода в вакуумно-дуговых гарнисажных печах (Неуструев А.А., Ходоровский Г.Л. Вакуумные гарнисажные печи. М.: Металлургия, 1967), основанная на наплавлении ванны жидкого металла в медном охлаждаемом тигле и периодической разливке расплава в формы. В гарнисажной печи часть расплавляемого металла затвердевает на внутренней поверхности стенки охлаждаемого тигля, образуя так называемый гарнисаж - толстую корку твердого металла. Гарнисаж устраняет непосредственный контакт жидкого металла с материалом тигля, исключает их взаимодействие и загрязнение выплавляемого сплава материалом тигля.

Недостатками существующих вакуумно-дуговых гарнисажных печей с расходуемым электродом являются:

- необходимость приготовления расходуемого электрода нужного химического состава, что требует дополнительного производства и, следовательно, дополнительных материальных затрат;

- ограниченные возможности подшихтовки сложнолегированных сплавов в связи с повышенной взрывоопасностью;

- затрудненное приготовление многокомпонентных сплавов с большой разницей температур плавления исходных металлов из-за эффекта опережающего плавления, который очень трудно преодолеть, так как в гарнисажном тигле обогрев жидкой ванны происходит за счет энергии дуги, горящей между расходуемым электродом (анодом) и ванной с металлом (катодом). При этом время пребывания расплава в гарнисажном тигле, после окончания плавления до слива металла, минимально из-за быстрого охлаждения расплава.

Для устранения этих недостатков при сохранении всех преимуществ вакуумно-дуговой гарнисажной плавки перспективно вместо расходуемого электрода использовать независимые источники нагрева. Применение независимых источников нагрева в вакуумно-дуговой гарнисажной печи позволяет отказаться от сложного производства расходуемого электрода и загружать в тигель кусковую шихту.

Поэтому для более эффективного получения химически активных и сложнолегированных сплавов в вакуумно-дуговых гарнисажных печах был предложен способ плавки металлов нерасходуемым электродом. В этом случае в гарнисажный тигель загружают кусковую шихту, а ее плавление осуществляют за счет создания электрического разряда между нерасходуемым электродом и шихтой, являющейся анодом. Такой способ позволяет усреднить химический состав в жидкой ванне гарнисажного тигля и полностью завершить все физико-химические процессы за счет увеличения времени пребывания расплава в жидком состоянии. Однако он не может обеспечить точное воспроизведение заданного химического состава и структуры получаемых сплавов из-за загрязнения получаемых сплавов материалом нерасходуемого электрода.

Источником загрязнения металла при использовании в качестве нерасходуемого электрода, например, вакуумного плазмотрона является электрод плазмотрона, так называемый полый горячий катод, изготовленный из термоэмиссионного материала и выполненный в виде трубок различной формы или прутков из вольфрама или тантала. При использовании в качестве источника тепла вертикально установленного над тиглем плазмотрона (см., например, патент RU №2184160, МПК С22В 9/20) происходит загрязнение расплава материалом катода (вольфрамом) в результате его забрызгивания расплавом и эрозии. При попадании вольфрама в сплав происходит образование дефектов в готовых изделиях. Следует также отметить, что вертикально установленный над тиглем плазмотрон препятствует повороту тигля и затрудняет возможность слива металла с регулируемой скоростью.

Наиболее близким из известных к заявляемому способу вакуумно-дуговой плавки металлов и сплавов в гарнисажной печи и устройству для его реализации по своей сущности и достигаемому результату является патент RU №2239757, МПК С22В 9/21, F27B 14/04.

Согласно известному способу вакуумно-дуговой плавки металлов и сплавов в гарнисажной печи осуществляют загрузку металла в водоохлаждаемый тигель в виде шихты, создание вакуума в камере печи, расплавление шихты в условиях вакуума с помощью дугового разряда, при этом дуга в печи горит на расплавляемый металл, шихту, являющуюся анодом, и разливку полученного расплава в изложницы.

Известная вакуумно-дуговая гарнисажная печь (патент RU №2239757) содержит вакуумную камеру, в которой размещены плавильная емкость, представляющая собой водоохлаждаемый металлический тигель, имеющий верхнюю кромку и днище, катододержатель с катодом и расположенную под днищем тигля, по крайней мере одну, изложницу для слива металла.

Недостатком известного способа является отсутствие возможности точного воспроизведения заданного химического состава и структуры получаемых сплавов, особенно сложнолегированных, из-за загрязнения получаемых сплавов материалом катода и отсутствия условий для организации равномерного плавления в тигле исходных металлов.

Другим недостатком способа плавки металлов в вакууме нерасходуемым электродом является рассредоточение дугового разряда и возникновение паразитных дуг. Это приводит к местному перегреву шихты, т.е. к снижению качества получаемых сплавов, а также к неэффективному расходу электроэнергии.

В процессе плавки из-за оседания шихты и выплескивания жидкого металла в верхней части гарнисажа и тигля образуются наросты (козырьки, карманы, настыли). Образование наростов, в конечном счете, приводит к снижению качества получаемого сплава, так как из-за ухудшения перемешивания расплава в тигле затрудняется ход процесса плавки и снижается возможность получения сплава заданного химического состава. Кроме того, уменьшается производительность процесса из-за снижения массы сливаемого металла.

Основным недостатком известной вакуумно-дуговой гарнисажной печи является центральное расположение нерасходуемого электрода, приводящее к загрязнению получаемого сплава нежелательными примесями из элементов, входящих в состав материала катода. Катод выполняется, как правило, из вольфрама или из легированного вольфрама. В процессе плавки происходит разрушение материала катода. При размещении непосредственно над шихтой катод забрызгивается расплавленным металлом, и на его поверхности происходит образование хрупких сплавов с низкими эмиссионными свойствами. Частицы этого сплава, содержащие вольфрам, осыпаются и попадают в расплав. Катод теряет свои эмиссионные свойства и начинает оплавляться, подобно расходуемому электроду. В результате попадания вольфрама в сплав происходит образование дефектов в готовых изделиях.

Задачей изобретений является повышение качества выплавляемого металла и сплава за счет точного воспроизведения заданного химического состава и структуры получаемых сплавов при повышении экономичности и производительности устройства.

Поставленная задача в части первого объекта решается за счет того, что в способе вакуумно-дуговой плавки химически активных металлов и сплавов на их основе в гарнисажной печи, включающем загрузку шихты в водоохлаждаемый гарнисажный тигель, создание вакуума в камере печи, расплавление шихты в условиях вакуума с помощью дугового разряда и слив полученного расплава в изложницы, отличающемся тем, что дуговой разряд создают в вакуумном плазмотроне с образованием вакуумной плазменной дуги и воздействуют на нее и расплав металла магнитными полями от двух групп электромагнитов, верхних и нижних, при этом верхняя группа электромагнитов предназначена для создания встречных друг другу основного и дополнительного магнитных полей, обеспечивающих управление вакуумной плазменной дугой, формируя, отклоняя и перемещая ее, а нижняя группа электромагнитов - для перемешивания расплава в горизонтальной и вертикальной плоскостях таким образом, что при перемешивании расплава в вертикальной плоскости на поверхности зеркала расплава формируют выпуклость, а при перемешивании расплава в горизонтальной плоскости создают вытягивания основным магнитным полем столба дуги из межэлектродного промежутка с образованием петли между плазмотроном и ванной жидкого металла с помощью дополнительного магнитного поля, перемещение дуги при перемешивании расплава осуществляют в горизонтальной плоскости навстречу движению расплава, а при перемешивании расплава в вертикальной плоскости - в места образования выпуклостей, причем в процессе плавки осуществляют корректировку величин индукций основного и дополнительного магнитных полей, а перед сливом полученного расплава в изложницы его выдерживают в гарнисажном тигле 0,05-0,5 часа.

При этом величину индукции магнитного поля электромагнитов, обеспечивающих перемешивание расплава в вертикальной плоскости, могут увеличивать до момента появления на поверхности зеркала расплава выпуклости, преимущественно сферической формы.

А величину индукции основного магнитного поля, пропорциональную силе тока дуги, могут корректировать по расходу плазмообразующего газа в ручном режиме.

Кроме этого величину индукции основного магнитного поля, пропорциональную силе тока дуги, могут корректировать по расходу плазмообразующего газа в автоматическом режиме.

При этом при повышении расхода плазмообразующего газа от 0,1 м3/час до 10 м3/час величину индукции основного магнитного поля могут увеличивать на 10-30%, а при снижении расхода плазмообразующего газа от 0,1 м3/час до 0,05 м3/час величину индукции основного магнитного поля могут уменьшать на 20-40%.

Кроме того, величину индукции дополнительного магнитного поля, пропорциональную напряжению дуги, могут корректировать по давлению в камере печи в ручном режиме.

Также величину индукции дополнительного магнитного поля, пропорциональную напряжению дуги, могут корректировать по давлению в камере печи в автоматическом режиме.

При этом при повышении давления в камере печи от 10-1 мм рт.ст. до 10 мм рт.ст. величину индукции дополнительного магнитного поля могут увеличивать на 10-30%, а при снижении давления в камере печи от 10-1 мм рт.ст. до 10-3 мм рт.ст. величину индукции дополнительного магнитного поля могут уменьшать на 30-60%.

При этом в процессе плавки осуществляют контролируемое регулирование силы тока дуги, расхода плазмообразующего газа, давления в печи, длины дуги и величин индукций магнитных полей.

При загрузке шихты в тигель сначала загружают тугоплавкие компоненты сплава, а его легкоплавкие составляющие подают в тигель в конце плавки.

Кроме того, в камере печи перед началом плавки могут создавать вакуум 10-3-10-4 мм рт.ст., а в процессе плавки могут изменять вакуум от 10-3 до 1 мм рт.ст.

Кроме этого перед сливом расплава из тигля могут обеспечивать отклонение вакуумной плазменной дуги в место образования нароста на гарнисаже для его удаления.

Поставленная задача в части второго объекта решается за счет того, что в устройстве для вакуумно-дуговой плавки химически активных металлов и сплавов на их основе в гарнисажной печи, содержащем вакуумную камеру гарнисажной печи, в которой размещены плавильная емкость в виде водоохлаждаемого гарнисажного тигля, расположенную под тиглем, по крайней мере, одну изложницу и расположенный над тиглем катододержатель с катодом, отличающемся тем, что катод выполнен в виде вакуумного плазмотрона для превращения плазмообразующего газа в плазму в условиях вакуума с образованием вакуумной плазменной дуги, при этом вакуумный плазмотрон установлен под углом относительно вертикальной оси тигля и расположен на периферии тигля вне зеркала расплава, а печь дополнительно содержит системы электромагнитного управления вакуумной плазменной дугой и перемешиванием расплава, представляющие собой две группы электромагнитов, верхнюю и нижнюю, при этом верхняя группа электромагнитов предназначена для вытягивания дуги из межэлектродного промежутка, формирования ее в виде петли и перемещения из одного сектора тигля в другой, и встречно направленные магнитные поля, а нижняя группа электромагнитов предназначена для управления электромагнитным перемешиванием расплава в горизонтальной и вертикальной плоскостях, расположена ниже отметки максимально допустимого уровня расплава в тигле и содержит магниты, создающие тангенциально направленные магнитные поля.

Полый катод может быть изготовлен из тугоплавкого термоэмиссионного материала, например вольфрама. А катододержатель выполнен медным и водоохлаждаемым и имеет осевое отверстие для подачи плазмообразующего газа, например аргона.

Кроме того, вакуумная камера печи может содержать патрубок откачки газа, присоединяемый к вакуумным насосам.

Электродуговой плазмотрон и тигель могут быть подключены к источнику постоянного тока с помощью гибких токоподводов.

Кроме этого отметка максимально допустимого уровня расплава в плавильной емкости может быть расположена, по крайней мере, на 50-100 мм ниже верхней кромки тигля.

При этом часть электромагнитов нижней группы, обеспечивающих управление электромагнитным перемешиванием расплава в горизонтальной плоскости, может быть выполнена в виде соленоидов, представляющих собой охватывающие тигель обмотки, расположенные в охлаждаемой зоне тигля.

Кроме этого обмотки верхней и нижней групп электромагнитов подсоединены к источнику питания с помощью гибкого токоподвода и связаны между собой через переключатель, обеспечивающий их согласованную и попеременную работу в автоматическом режиме.

Кроме этого водоохлаждаемый тигель выполнен из меди.

Тигель также может быть выполнен с возможностью перемещения и содержать сливной носок.

При этом тигель может быть выполнен поворотным относительно линии горизонта.

Изложницы также могут быть выполнены с возможностью перемещения.

При этом изложницы могут быть установлены на вращающемся литейном столе.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит:

- в исключении возможности попадания продуктов материала катода в расплав и загрязнения этим материалом получаемого расплава;

- в обеспечении интенсивного плавления шихты в тигле без местных перегревов шихты за счет организации равномерного плавления в тигле исходных металлов при отклонении дуги и сканировании ее по поверхности шихты;

- в повышении однородности состава получаемого сплава благодаря повышению эффективности перемешивания расплава за счет турбулизации потоков жидкого металла;

- в увеличении объема жидкого металла в тигле за счет размывания периферийных слоев металла, прилегающих к стенкам тигля, и уменьшении толщины гарнисажного слоя;

- в снижении вероятности выплескивания жидкого металла из тигля и образования наростов за счет уменьшения волны жидкого металла, набегающей на стенку тигля, благодаря направлению дополнительного магнитного поля встречно основному, что ведет к увеличению массы сливаемого расплава;

- в автоматизации процесса плавления для оказания необходимого управляющего воздействия на поддержание технологического процесса в заданных пределах;

- в увеличении времени пребывания расплава в тигле до момента его слива, что позволяет повысить усреднение химического состава получаемого сплава в объеме тигля;

- в более быстром, с регулируемой необходимой скоростью, и удобном розливе расплава в изложницы, что позволяет достичь необходимой температуры для слива и получить требуемую структуру металла;

- в удалении образовавшихся наростов на стенках тигля, появления которых не удалось избежать.

Кроме этого вакуумно-дуговые гарнисажные печи, оснащенные вакуумным плазмотроном, то есть вакуумно-плазменные печи, обеспечивают возможность использования нейтральной, окислительной или восстановительной атмосферы, а также плавное регулирование мощности нагрева и давления в камере печи. Эти преимущества являются чрезвычайно важными при переплаве металлических отходов или многокомпонентной кусковой шихты металлов, обладающих различными физическими и технологическими свойствами.

Сущность предложенного способа вакуумно-дуговой плавки металлов и сплавов в гарнисажной печи заключается в следующем.

В медный водоохлаждаемый тигель загружают основную часть кусковой шихты. При загрузке шихты в тигель сначала загружают тугоплавкие компоненты сплава, а его легкоплавкие составляющие с высокой упругостью пара, например, такие как алюминий, подают в тигель в конце плавки. Печь герметизируют и перед началом плавки в камере печи создают вакуум 10-3-10-4 мм рт.ст. В процессе плавки вакуум поддерживают 10-3-1 мм рт.ст.

Для создания дугового разряда используют вакуумный плазмотрон, в котором в условиях вакуума плазмообразующий газ превращается в плазму, и с помощью образовавшейся вакуумной плазменной дуги осуществляют плавку металла. В процессе плавки металла дуга горит на шихту, являющуюся анодом. Катод плазмотрона выполнен полым, и через него обеспечивают подачу газа в печь. В качестве плазмообразующего газа используют инертный газ, например аргон. Это обеспечивает необходимые условия для выплавки химически активных, а также многокомпонентных и сложнолегированных сплавов.

При этом вакуумную плазменную дугу создают за пределами зеркала расплава и воздействуют на дугу и расплав магнитными полями от двух групп электромагнитов. Это исключает возможность загрязнения расплава материалом катода и обеспечивает отсутствие в получаемом сплаве нежелательных примесей. Система электромагнитов при этом обеспечивает управление плазменной дугой и эффективное перемешивание расплава для интенсивного плавления шихты в тигле без местных перегревов, а также уменьшение возникновения рассредоточения дугового разряда и появления паразитных дуг.

В процессе работы печи одна группа электромагнитов, создавая встречные друг другу основное и дополнительное магнитные поля, обеспечивает управление вакуумной плазменной дугой, формируя, отклоняя и перемещая ее по поверхности шихты. При этом основное и дополнительное магнитные поля направлены поперечно вакуумной плазменной дуге и оказывают на нее силовое воздействие для отклонения и направления дуги в зону плавления. Другая группа электромагнитов обеспечивает перемешивание расплава, осуществляя перемешивание расплава в горизонтальной и вертикальной плоскостях.

В результате этого при перемешивании расплава в вертикальной плоскости на поверхности зеркала расплава формируют выпуклость. Существование выпуклости сигнализирует о том, что возникли мощные вертикально направленные потоки (струи) жидкого металла. При этом величину индукции магнитного поля электромагнитов, обеспечивающих управление перемешиванием расплава в вертикальной плоскости, увеличивают до момента появления на поверхности зеркала расплава выпуклости, преимущественно, сферической формы.

При перемешивании расплава в горизонтальной плоскости создают вращение жидкого металла относительно вертикальной оси тигля.

Перемешивание расплава как в горизонтальной, так и в вертикальной плоскостях увеличивает интенсивность перемешивания и обеспечивает увеличение объема жидкого металла в тигле за счет размывания периферийных слоев металла и уменьшения толщины гарнисажа в тигле, что позволяет увеличить массу сливаемого из тигля расплава.

В процессе создания вакуумной плазменной дуги столб дуги вытягивают основным магнитным полем из межэлектродного промежутка для обеспечения горения дуги на расплавляемый металл (шихту). С помощью дополнительного магнитного поля осуществляют формирование дуги в виде петли, верхний конец которой привязан к плазмотрону, а нижний - к ванне жидкого металла, что исключает возможность горения дуги на стенку тигля. В зоне привязки плазменной дуги к металлу образуется так называемое «анодное пятно». Вытягивание столба плазменной дуги из межэлектродного промежутка с помощью поперечного дуге основного магнитного поля, индукция которого пропорциональна силе тока дуги, и создание ее в форме петли (так называемой "петлевой дуги") с помощью дополнительного магнитного поля, индукция которого пропорциональна напряжению дуги, обеспечивает возможность формирования "анодного пятна" дуги в центральной части ванны жидкого металла и позволяет уменьшить действие собственного магнитного поля дуги на расплав, которое приводит к образованию волны жидкого металла. Встречные направления основного и дополнительного магнитных полей при этом снижают волну жидкого металла, набегающую на стенку тигля, и уменьшают вероятность выплескивания жидкого металла из тигля, а также снижают образование наростов, возникающих в результате наката жидкого металла на боковую поверхность гарнисажа.

Перед сливом расплава из тигля обеспечивают отклонение вакуумной плазменной дуги в место образования нароста на гарнисаже для его удаления, что дает возможность увеличить массу расплава, сливаемого из тигля.

Перемещение дуги обеспечивают при перемешивании расплава в горизонтальной плоскости навстречу движению жидкого металла, а при перемешивании расплава в вертикальной плоскости - в места образования выпуклостей, преимущественно, сферической формы. Посредством воздействия на вакуумную плазменную дугу магнитным полем осуществляют сканирование дуги, перемещая ее по поверхности зеркала расплава навстречу потоку металла, т.е. в сторону, противоположную направлению перемещения потока жидкого металла в горизонтальной плоскости. При перемешивании расплава в вертикальной плоскости плазменную дугу вводят в верхнюю часть выпуклостей, преимущественно, сферической формы. Это создает турбулизацию потока жидкого металла и повышает эффективность перемешивания, а также интенсифицирует процесс плавления.

Создание магнитных полей для перемещения дуги и перемешивания расплава осуществляют попеременно. Это позволяет исключить взаимное влияние магнитных полей и их искажение.

В процессе плавки осуществляют корректировку индукции основного и дополнительного магнитных полей, при этом силу тока вакуумной плазменной дуги регулируют посредством изменения параметров источника питания.

Корректировка величины индукции основного магнитного поля при изменении расхода плазмообразующего газа, подающегося через полый катод вакуумного плазмотрона, и корректировка величины индукции дополнительного магнитного поля в зависимости от давления газов в камере печи, а также регулирование силы тока посредством изменения параметров источника питания и создание в разрядной камере разреженной атмосферы позволяют полностью автоматизировать процесс приготовления сплава, оптимизировать процесс плавки и снизить расход электроэнергии на единицу массы сливаемого расплава.

При этом величину индукции основного магнитного поля, пропорциональную силе тока дуги, корректируют по расходу плазмообразующего газа как в ручном, так и в автоматическом режимах. Это касается кратковременно процесса зажигания дуги. Величину индукции дополнительного магнитного поля, пропорциональную напряжению дуги, корректируют по давлению газов в камере печи как в ручном, так и в автоматическом режимах.

Для зажигания дуги через полый катод плазмотрона в камеру печи подают плазмообразующий газ, например аргон или гелий. Включают расположенный под катодом основной электромагнит и находящийся на противоположной стороне тигля дополнительный электромагнит системы управления дугой. Подключают источник электропитания плазмотрона и с помощью осциллятора (генератора высокочастотных колебаний) зажигают дугу между катодом и верхним фланцем тигля. Магнитное поле основного электромагнита мгновенно «сдувает» дугу с фланца тигля на шихту, а направленное встречно магнитное поле дополнительного электромагнита препятствует выходу дуги на стенку тигля, формируя петлевую дугу. Далее проводят процесс расплавления шихты, не прекращая откачку камеры вакуумным насосом и регулируя параметры, влияющие на ход плавки.

В металлургических плазменных печах в определенные периоды плавки силу тока дуги в течение достаточно длительных отрезков времени поддерживают постоянной, изменяя при этом технологические параметры работы плазмотрона, такие как длина дуги, расход плазмообразующего газа, давление в камере печи. Эти параметры влияют на условия горения дуги. Расход плазмообразующего газа в процессе плавки меняют для решения технологических задач, например для характера перемешивания металла, изменения мощности, выделяемой на расплавляемой шихте. Давление в печи увеличивают, например, для подавления испарения летучих компонентов приготовляемых сплавов, а уменьшают - для повышения эффективности дегазации металла.

При создании в разрядной камере разреженной газовой атмосферы, в которой напряжение практически не зависит или слабо зависит от длины дуги, величину индукции основного магнитного поля корректируют в зависимости от расхода плазмообразующего газа, а величину индукции дополнительного магнитного поля корректируют в зависимости от давления газов в камере печи. При этом силу тока плазменной дуги регулируют посредством изменения параметров источника питания.

Установлено, что в разреженной атмосфере при давлении 10-3 мм рт.ст. до 1 мм рт.ст. изменение расхода плазмообразующего газа, пропускаемого через дугу, приводит к изменению электронно-ионного состава дуги. Уменьшение расхода плазмообразующего газа приводит к увеличению количества электронов или соответственно к уменьшению количества ионов в дуге и к повышению управляемости дуги магнитным полем (дуга легче отклоняется и проще изгибается под действием магнитного поля). Наоборот, повышение расхода плазмообразующего газа приводит к уменьшению количества электронов в столбе дуги или соответственно к увеличению количества ионов и к уменьшению управляемости дугой с помощью магнитного поля (дуга хуже отклоняется и труднее изгибается). Для получения одного и того же силового воздействия со стороны магнитного поля на дугу при повышенном расходе плазмообразующего газа величину индукции магнитного поля надо увеличивать, а при пониженном - уменьшать.

Корректировка величины индукции дополнительного магнитного поля пропорционально напряжению дуги без коррекции величины индукции по изменению давления в печи и расхода плазмообразующего газа может привести к нарушению технологического процесса из-за чрезмерного или недостаточного отклонения дуги, что приведет к ухудшению перемешивания металла, т.е. к снижению качества получаемого расплава, а также к снижению скорости плавления шихты, т.е. к снижению производительности, и, в случае попадания дуги на стенку тигля, к аварийной ситуации.

Величина напряжения дуги зависит не только от длины дуги, но и от давления в камере печи, которое может меняться как специально при выполнении технологических операций, так и самопроизвольно, например, из-за испарения элементов шихты с высокой упругостью пара. Кроме того, давление меняется и при изменении расхода газа, что также приводит к изменению напряжения дуги.

Система автоматического управления не может распознать, по какой причине изменилось напряжение: из-за увеличения длины дуги или из-за изменения давления в камере установки.

Поэтому в предлагаемых изобретениях в гарнисажной печи с вакуумным плазмотроном, установленным за пределами ванны с расплавленным металлом, корректировку индукции основного и дополнительного магнитных полей предлагается производить следующим образом.

При повышении расхода плазмообразующего газа от 0,1 м3/час до 10 м3/час величину индукции основного магнитного поля увеличивают на 10-30%, а при снижении расхода плазмообразующего газа от 0,1 м3/час до 0,05 м3/час величину индукции основного магнитного поля уменьшают на 20-40%.

Величину индукции дополнительного магнитного поля увеличивают на 10-30% при повышении давления в камере печи от 10-1 мм рт.ст. до 1 мм рт.ст., а при снижении давления в камере печи от 10-1 мм рт.ст. до 10-3 мм рт.ст. величину индукции дополнительного магнитного поля уменьшают на 30-60%.

Это обеспечит оптимальное управление вакуумной плазменной дугой при изменении давления плазмообразующего газа и давления в камере печи при горении дуги в разреженной атмосфере.

Таким образом, в процессе плавки осуществляют контролируемое регулирование силы тока вакуумной плазменной дуги, расхода плазмообразующего газа, давления в печи, длины вакуумной плазменной дуги и величины индукции магнитных полей.

Подключение систем электромагнитного управления вакуумной плазменной дугой и перемешиванием расплава, установка и регулирование ее параметров для формирования и перемещения (сканирования) дуги по поверхности шихты и перемешивания образующегося расплава обеспечивает заданное соблюдение технологического процесса при повышении эффективности расплавления шихтовых материалов и повышении производительности процесса плавки.

Полученный расплав выдерживают в гарнисажном тигле 0,05-0,5 часа и разливают в изложницы с регулируемой скоростью. Это позволяет интенсифицировать усреднение химического состава получаемого сплава в объеме тигля, а также обеспечивает получение сплава с необходимой структурой.

Сущность изобретения поясняется чертежами.

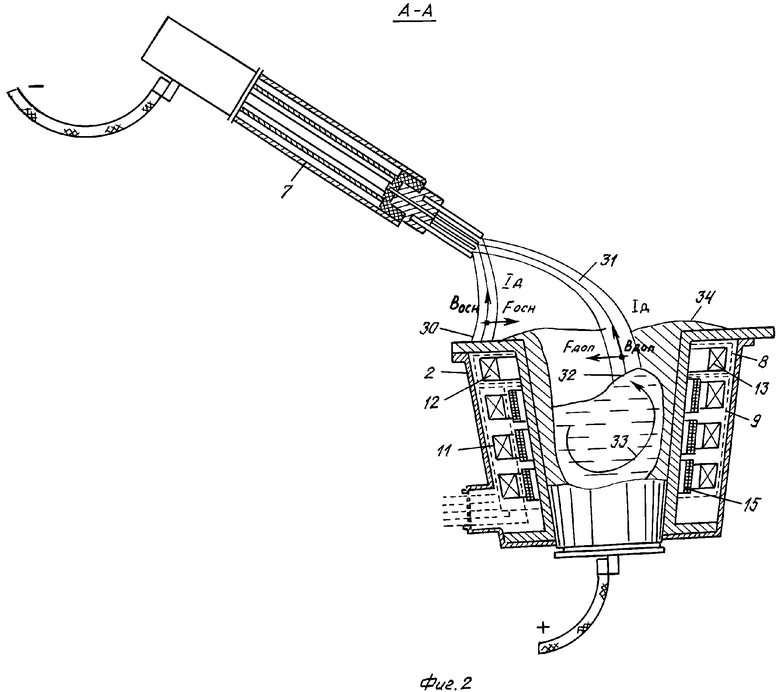

На Фиг.1 изображен общий вид устройства для вакуумно-дуговой плавки металлов и сплавов в гарнисажной печи с вакуумным плазмотроном, установленным на периферии тигля под углом к его вертикальной оси.

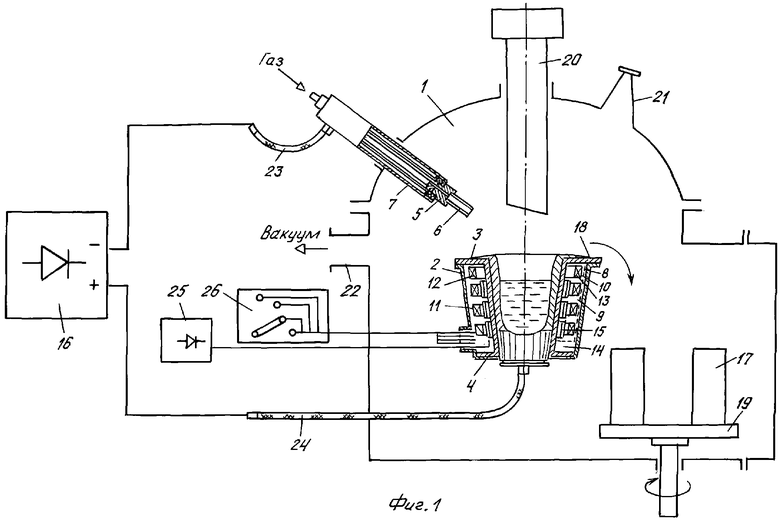

На Фиг.2 изображен водоохлаждаемый металлический тигель с указанием воздействия на дугу и расплав в процессе плавки электромагнитных полей.

Согласно изобретению устройство для вакуумно-дуговой плавки металлов и сплавов в гарнисажной печи содержит вакуумную камеру 1 гарнисажной печи (Фиг.1), в которой размещена плавильная емкость, представляющая собой водоохлаждаемый металлический тигель 2. Тигель 2 выполнен из меди и имеет верхнюю кромку 3 и днище 4. Гарнисажная печь также содержит катододержатель 5 с катодом 6. Катод 6 выполнен полым и представляет собой вакуумный плазмотрон 7, в котором плазмообразующий газ превращается в плазму в условиях вакуума и с помощью образовавшейся вакуумной плазменной дуги осуществляет плавку металла. Катод 6 установлен под углом относительно вертикальной оси тигля и расположен на периферии тигля 2 вне зеркала расплава. Гарнисажная печь дополнительно содержит систему 8 электромагнитного управления вакуумной плазменной дугой и систему 9 электромагнитного перемешивания расплава, состоящие из двух групп электромагнитов, верхней 10 и нижней 11. Верхняя группа 10 электромагнитов установлена выше отметки максимально допустимого уровня расплава в тигле (не показана) и содержит основные 12 и дополнительные 13 магниты, создающие встречно направленные магнитные поля. Верхняя группа 10 электромагнитов предназначена для вытягивания дуги, формирования ее в виде петли и перемещения из одного сектора тигля в другой. Нижняя группа 11 электромагнитов расположена ниже отметки максимально допустимого уровня расплава в тигле и содержит магниты, создающие тангенциально направленные магнитные поля. Нижняя группа 11 электромагнитов обеспечивает управление электромагнитным перемешиванием расплава в горизонтальной и вертикальной плоскостях. Отметка максимально допустимого уровня расплава в тигле 2 расположена, по крайней мере, на 50-100 мм ниже его верхней кромки 3.

Полый катод 6 изготовлен из тугоплавкого термоэмиссионного материала, например вольфрама.

Катододержатель 5 выполнен медным и водоохлаждаемым и имеет осевое отверстие (не показано) для подачи плазмообразующего газа, например аргона.

Электромагниты верхней 10 и нижней 11 групп представляют собой расположенные в охлаждаемой зоне 14 тигля 2, одна под другой, обмотки с ферромагнитными сердечниками.

Часть электромагнитов нижней группы, обеспечивающих управление электромагнитным перемешиванием расплава в горизонтальной плоскости, может быть выполнена в виде соленоидов 15, представляющих собой охватывающие тигель 2 обмотки, расположенные в охлаждаемой зоне 14 тигля 2.

Устройство для вакуумно-дуговой плавки металлов и сплавов в гарнисажной печи содержит источник постоянного тока 16 и источник питания электромагнитов 25.

Водоохлаждаемый тигель 2 выполнен с возможностью перемещения и содержит сливной носок 18. Тигель 2 может быть выполнен поворотным относительно линии горизонта.

Гарнисажная печь содержит расположенные под тиглем 2 изложницы 17, которые выполнены с возможностью перемещения и установлены на вращающемся литейном столе 19.

Гарнисажная печь содержит дозатор 20 для загрузки в тигель шихты и гляделку 21.

Вакуумная камера 1 гарнисажной печи содержит патрубок 22 откачки газа, присоединяемый к вакуумным насосам (не показаны).

Вакуумный плазмотрон 7 и водоохлаждаемый металлический тигель 2 подключены к источнику постоянного тока 16 с помощью гибких токоподводов 23 и 24 соответственно.

Обмотки верхней 10 и нижней 11 групп электромагнитов подсоединены к источнику питания 25 с помощью гибкого токоподвода (не показан) и связаны между собой через переключатель 26, обеспечивающий их согласованную и попеременную работу в автоматическом режиме.

Заявляемое устройство работает следующим образом.

В начале работы производят загрузку основной части металлической кусковой шихты в медный водоохлаждаемый тигель 2 через дозатор 20. При загрузке шихты в тигель сначала загружают тугоплавкие компоненты сплава, а его легкоплавкие составляющие подают в тигель в конце плавки.

Затем подводят наклонный вакуумный плазмотрон 7 с полым горячим катодом 6 к тиглю 2 и устанавливают его в положение, необходимое для возбуждения дуги. Вакуумный плазмотрон 7 устанавливают так, чтобы исключить попадание материала катода 6 в тигель 2 в процессе расплавления шихты, то есть полый вольфрамовый катод 6 плазмотрона находится на периферии водоохлаждаемого тигля 2, вне зоны зеркала металла.

Подводят изложницы 17 под тигель 2 в положение, соответствующее началу слива металла. Затем осуществляют герметизацию гарнисажной печи, обеспечивают откачку газа из камеры 1 печи вакуумными насосами через патрубок 22 до остаточного давления 10-3-10-4 мм рт.ст.

Подают через полый катод 6 плазмообразующий газ в печь с расходом, соответствующим мощности полого горячего катода 6 и требуемому вакууму в камере 1 печи для проведения процесса расплавления шихты без выключения откачки камеры 1 печи. Обычно используют инертный газ, аргон, гелий, но возможно использование и активных газов, азота, метана и др.

Подключают через гибкий токоподвод 23 к полому катоду 6 плазмотрона 7 и через гибкий токоподвод 24 к тиглю 2 источник постоянного тока 16 и возбуждают разряд с помощью высокочастотного генератора или источника напряжения (не показаны) величиной несколько сотен вольт.

Осуществляют поддержание полученного разряда при небольшой мощности (единицы киловатт), достаточной для разогрева катода 6 до температуры термоэмиссии, необходимой для создания вакуумной плазменной дуги. Вакуумная плазменная дуга 30 в момент зажигания представлена на Фиг.2. При такой мощности дуга может гореть на фланец или стенку тигля, не проплавляя их.

Затем мощность дуги увеличивают до величины, необходимой для проведения процесса расплавления шихты (сотни киловатт), и вытягивают дугу магнитным полем основных магнитов 12 для обеспечения горения вакуумной плазменной дуги на металл (шихту), а также формируют петлю дуги магнитным полем дополнительных магнитов 13 для исключения возможности горения вакуумной плазменной дуги на стенку тигля. Таким образом получают вакуумную плазменную дугу 31 в рабочем состоянии (Фиг.2).

Устанавливают расход плазмообразующего газа, длину дуги, вакуум в камере 1 печи, мощность дуги (силу тока и напряжения дуги), соответствующие периоду расплавления шихты.

Обеспечивают через гибкий токоподвод электромагнитов (не показан) подключение системы 8 электромагнитного управления дугой и системы 9 перемешивания расплава к источнику питания 25 (Фиг.1). Осуществляют установку и регулирование параметров дуги для перемещения (сканирования) ее по поверхности шихты и перемешивания образующегося жидкого металла для повышения эффективности расплавления шихтовых материалов.

Верхняя 10 и нижняя 11 группы электромагнитов систем 8 и 9 электромагнитного управления дугой и перемешивания расплава работают согласованно и попеременно. Обмотки верхней и нижней групп электромагнитов связаны между собой через переключатель 26 (Фиг.1), обеспечивающий их согласованную и попеременную работу в автоматическом режиме.

В период расплавления шихты, когда основная часть металла находится в твердом состоянии, определяющей является система 8 электромагнитного управления дугой. Система управления дугой обеспечивает поочередное включение электромагнитов верхней группы 10, перемещающих дугу 31 из одного сектора тигля в другой, как показано на Фиг.2. Затем включается в работу система 9 электромагнитного управления перемешиванием расплава. В зависимости от номера включенного электромагнита верхней группы 10 система 9 электромагнитного управления перемешиванием расплава включает охватывающие тигель соленоиды 15 с таким направлением поля, которое обеспечивает вращение металла во встречном по отношению к вакуумной плазменной дуге направлении, или электромагнит нижней группы 11 с соответствующим номером, который обеспечивает формирование потока жидкого металла в зоне анодного пятна дуги во встречном по отношению к дуге 31 направлении.

После расплавления кусков шихты и получения ванны жидкого металла на всей поверхности тигля определяющей становится система 9 электромагнитного перемешивания жидкого металла, которая должна обеспечить размывание потоками 33 жидкого металла донных участков шихты и затем усреднить температуру жидкого металла во всем объеме тигля за счет эффективного перемешивания расплава в тигле. В этот период основным режимом является режим перемешивания расплава в вертикальной плоскости, что обеспечивается включением электромагнитов 11 нижней группы, магнитное поле которых взаимодействует с токами, протекающими по расплаву. Это взаимодействие приводит к возникновению сил, вызывающих вертикальное перемещение масс жидкого металла, как показано на Фиг.2. Величину индукции магнитного поля выбирают такой, чтобы на поверхности расплава под действием направленного вверх потока жидкого металла появлялась сферическая выпуклость 32. Существование выпуклости говорит о том, что система перемешивания 9 работает эффективно. Для усиления перемешивания посредством организации турбулентного движения расплава вакуумную плазменную дугу направляют непосредственно на образовавшуюся выпуклость, что осуществляется автоматически по заданной программе за счет включения электромагнита верхней группы 10, номер которого соответствует номеру включенного электромагнита нижней группы 11.

Перед сливом расплава из тигля обеспечивают отклонение вакуумной плазменной дуги в место образования нароста 34 на гарнисаже, образования которого не удалось избежать. Это обеспечивает удаление нароста, что дает возможность увеличить массу расплава, сливаемого из тигля. Образование нароста затрудняет ход процесса плавки из-за ухудшения перемешивания расплава в тигле и снижает возможность получения сплава заданного химического состава, а также приводит к уменьшению производительности процесса из-за снижения массы сливаемого металла. Удаление нароста может выполняться в ручном режиме.

После достижения среднемассовой температуры металла, обеспечивающей его необходимую жидкотекучесть для проведения успешной разливки, из дозатора 20 (Фиг.1) вводят легкоплавкие легирующие компоненты сплава с высокой упругостью пара, такие как алюминий.

Слив приготовленного сплава в изложницы 17, смонтированные на столе 19 литейной машины, производят после выдержки полученного расплава в гарнисажном тигле 0,05-0,5 часа. Слив осуществляют через сливной носок 18 тигля 2 посредством его поворота вокруг горизонтальной оси. Во время разливки производят перемещение тигля 2 или изложниц 17 для обеспечения точного попадания струи сливаемого жидкого металла в изложницу.

Сразу же после слива жидкого металла тигель возвращают в исходное (горизонтальное) положение.

Для организации непрерывного цикла работы печи вторую и следующую загрузку шихты в тигель производят без разгерметизации печи из загрузочного устройства - шнекового загрузчика или лотка (не показаны) через дозатор 20 шихтовых материалов, первую (предыдущую) изложницу 17 отводят от тигля и подводят вторую изложницу под тигель. Далее процесс повторяют, начиная с подачи плазмообразующего газа в полый катод 6, не дожидаясь полной откачки камеры 1 печи.

Примеры реализации способа

Пример 1. Выплавка жаропрочных никелевых сплавов.

В вакуумно-плазменной гарнисажной печи, сконструированной в соответствии со схемой, представленной на Фиг.1, проводили выплавку жаропрочных никелевых сплавов марки ЖС. В поворотный гарнисажный тигель емкостью примерно 200 кг (по никелю) загружали шихту - компоненты сплава в виде чистых металлов. В охлаждаемой полости тигля были размещены две группы электромагнитов, по четыре электромагнита в каждой группе. Верхняя группа электромагнитов системы электромагнитного управления дугой была установлена в тигле на расстоянии 60 мм от верхней кромки тигля. Нижние электромагниты системы перемешивания расплава размещали на расстоянии 120 мм от верхней кромки тигля. Для создания дугового разряда использовали вакуумный плазмотрон с полым катодом, составленным из вольфрамовых стержней марки ВЛ-10. Стержни вставляли в медный охлаждаемый цилиндрический катододержатель с осевым отверстием для подачи аргона в полость катода. Вакуумный плазмотрон был установлен под углом 30° относительно вертикальной оси так, что его катод располагался на периферии тигля над верхним фланцем печи.

В тигель загружали стандартную шихту из чистых металлов: пластины никеля, кобальта, титана, штабики ниобия, молибдена и вольфрама. Массу шихты рассчитывали таким образом, чтобы после ее расплавления уровень жидкого металла находился на 80 мм ниже верхней кромки тигля. Шихту загружали таким образом, чтобы тугоплавкие компоненты находились сверху. К тиглю подводили наклонный плазмотрон так, чтобы его полый вольфрамовый катод располагался вне шихты и вне зеркала жидкого металла над верхним фланцем тигля, и устанавливали его в положение, необходимое для возбуждения дуги, на расстоянии 100 мм от торца катода до верхнего фланца тигля. Такое расположение плазмотрона при выплавке никелевых сплавов позволяло получать сплав с расчетным содержанием вольфрама. После четырех аналогичных плавок, проведенных с плазмотроном, вертикально установленным по центру тигля (до реконструкции печи), содержание вольфрама в сплаве после третьей и четвертой плавки превысило максимально допустимое значение соответственно на 6 и 7% из-за повышенного износа вольфрамового катода плазмотрона. Фактически это и явилось причиной реконструкции печи для изменения положения плазмотрона и удаления катода от плавящейся шихты и зеркала расплава.

Под тиглем устанавливали вращающийся литейный стол с изложницами с внутренним диаметром 50 мм каждая.

Перед началом плавки камеру печи герметизировали и предварительно вакуумировали до 10-3 мм рт.ст. посредством откачки через патрубок, присоединенный к вакуумным насосам.

В качестве источника питания плазмотрона использовали тиристорный выпрямитель, плюсовой вывод которого с помощью гибкого охлаждаемого токоподвода присоединяли к поддону, размещенному в днище тигля. В результате металлическая шихта и расплавленный металл приобретали положительный потенциал и становились анодом. Минусовой полюс выпрямителя присоединяли к катододержателю плазмотрона. В результате вольфрамовый электрод плазмотрона приобретал отрицательный потенциал и становился катодом.

Не прекращая откачку, через полый катод плазмотрона в печь подавали аргон с расходом 0,4 м3/час. Затем включали источник питания плазмотрона, кратковременно подключали осциллятор и зажигали дуговой разряд. С помощью плазмотрона за пределами шихты и формирующегося зеркала расплава создавали вакуумную плазменную дугу. Под воздействием встречно направленных магнитных полей основного электромагнита, расположенного непосредственно под катодом, и противоположно установленного ему дополнительного электромагнита формировали петлевую дугу, как показано на Фиг.2. Начинать плавки без использования основного магнитного поля, «сдувающего» дугу с верхнего фланца тигля, было невозможно, так как при увеличении силы тока дуга проплавляла фланец. В отсутствие же дополнительного магнитного поля дуга привязывалась к дальней стенке тигля.

Далее с помощью переключателя поочередно, с интервалом 2 с включали верхние электромагниты (время включения одного электромагнита - 5 с), направляя дугу в разные сектора тигля, и расплавляли шихту на всей поверхности тигля, формируя ванну жидкого металла. При ручном управлении включением/отключением электромагнитов время полного расплавления шихты составляло 1,2 часа. Если установки времени включения электромагнитов задавали с помощью контроллера и работали в автоматическом режиме, время полного расплавления шихты составляло около 40 мин. Если сканирование не производили, время расплавления возрастало до 2 часов.

В период расплавления шихты ток дуги устанавливали и стабилизировали на уровне 6 кА. Давление в печи устанавливалось на уровне 10-1 мм рт.ст. Длина дуги в процессе плавления шихты изменялась за счет оседания шихты. Пропорционально длине дуги изменялось ее напряжение в пределах 30-45 В. Величину индукции магнитного поля основного электромагнита при токе дуги 6 кА устанавливали порядка 0,02 Тл, а величину индукции поля дополнительного электромагнита изменяли в прямо пропорциональной зависимости от напряжения дуги: при напряжении 30 В - 0,04 Тл, 35 В - 0,05 Тл, 45 В - 0,06 Тл. Система электромагнитов при этом обеспечивает не только управление плазменной дугой, но благодаря стабилизации формы дуги в магнитном поле также уменьшает вероятность рассредоточения дугового разряда и появления паразитных дуг, что имело место при работе плазмотрона, вертикально установленного над центральной частью тигля.

В процессе плавления шихты давление в печи постепенно возрастало от 10-1 до 1 мм рт.ст., «анодное пятно» дуги не достигало и середины тигля, поэтому величину индукции дополнительного магнитного поля корректировали - уменьшали до 0,03 Тл.

Время расплавления кусковой шихты с использованием указанных приемов управления дугой и корректировки магнитного поля не превышало 40 минут.

Три плавки были проведены без использования системы электромагнитного перемешивания расплава. Химический состав сплава уже после второй плавки не соответствовал техническим условиям. Содержание ниобия оказалось меньше максимально допустимого значения почти на 5%, вольфрама - на 5%, что связано с обогащением этими элементами гарнисажа из-за отсутствия перемешивания расплава. Масса сливаемого металла без электромагнитного перемешивания расплава уменьшилась почти на 35%. Толщина гарнисажа после третьей плавки увеличилась до 35-45 мм в верхней части тигля, а в его нижней части образовался донный гарнисаж толщиной 50-70 мм. Кроме того, в верхней части тигля в районе сливного носка образовался нарост в виде козырька, нависшего над расплавленным металлом. При наличии козырька металл сливался мимо носка и не попадал в изложницу. Поэтому перед сливом металла козырек удаляли. Для этого отключали систему управления дугой, оставив включенным основной электромагнит для направления дуги на этот козырек, и в течение 5 минут оплавляли козырек дугой.

Остальные 16 плавок были проведены при согласованной работе системы электромагнитного перемешивания расплава и системы электромагнитного управления дугой. Работу проводили следующим образом.

После образования ванны жидкого металла для размывания донных и периферийных слоев шихты и усреднения температуры расплава металл выдерживали в жидком состоянии в течение 0,5 часа, подогревая поверхность ванны плазменной дугой, продолжая перемешивание расплава и сканирование дуги.

Для перемешивания расплава в вертикальной плоскости посредством создания вертикально направленных потоков жидкого металла магнитные поля нижних электромагнитов ориентировали тангенциально по отношению к внутренней поверхности тигля.

Для перемешивания расплава в горизонтальной плоскости посредством создания вращательного движения потоков жидкого металла относительно вертикальной оси тигля магнитные поля нижних электромагнитов ориентировали вертикально.

Величину индукции магнитного поля нижних электромагнитов при перемешивании расплава в вертикальной плоскости увеличивали постепенно до появления на поверхности зеркала расплава выпуклости сферической формы и далее поддерживали на этом уровне (примерно 0,03-0,04 Тл при токе дуги 6 кА). Периодическое переключение нижних электромагнитов приводило к образованию выпуклостей в разных секторах тигля с расплавом, что визуально выглядело, как перемещение выпуклости по поверхности расплава. Дугу при этом направляли в верхнюю часть выпуклости. Это делалось в автоматическом режиме с помощью контроллера, по сути представляющего собой переключатель, обозначенный позицией 26 на Фиг.1. С помощью такого переключателя электромагниты включались попарно. В зависимости от номера включенного нижнего электромагнита контроллер включал верхний электромагнит с соответствующим номером, магнитное поле которого обеспечивало направление дуги в тот сектор тигля (ванны), в котором существовала выпуклость. Во избежание взаимного влияния верхних и нижних полей и их искажения нижние и верхние электромагниты включали не одновременно, а поочередно. Установку времени включения электромагнитов задавали с помощью контроллера. Нижний электромагнит включали на 15 секунд, а парный с ним верхний электромагнит включали на 10 секунд сразу же после выключения нижнего электромагнита. Затем вновь на 15 секунд включали нижний электромагнит и вслед за ним на 10 секунд включали верхний электромагнит и т.д. Суммарное время работы одной пары электромагнитов устанавливали 200 секунд. Далее первую пару электромагнитов отключали и включали вторую пару. Поочередное включение верхних и нижних электромагнитов возможно в связи с большой инерционностью движения потоков расплавленного металла. Существование выпуклости после отключения нижних электромагнитов системы перемешивания продолжается примерно 10 секунд.

При перемешивании (вращении) расплава в горизонтальной плоскости системы электромагнитного управления работают так же, как и при перемешивании расплава в вертикальной плоскости. Отличием является то, что контроллер включает пары электромагнитов с другими номерами, которые обеспечивают встречное направление дуги по отношению к вращающемуся инерционному потоку жидкого металла. Установки интервалов времени включения электромагнитов были одинаковыми в обоих режимах перемешивания.

Плавки шихты проводили в гарнисаже из отходов выплавляемого сплава, заранее наплавленном на стенки тигля. Толщина гарнисажа в верхней части тигля после первой плавки составляла 20-30 мм.

Расплавленный в тигле металл сливали в изложницы, установленные на поворотном литейном столе. Коэффициент слива был близок к единице, т.е. масса слитого металла в среднем равнялась массе загруженной шихты (отклонения на каждой плавке не превышали 10%). Полученные отливки диаметром 50 мм, общим весом около 200 кг разрезали для изучения макро- и микроструктуры. Содержание кислорода определяли нейтронно-активационным методом на темплетах, вырезанных из центральной части отлитых стержней, содержание азота - методом вакуумного плавления.

При проведении плавок по описанной выше технологии наблюдалось соответствие между расчетными и экспериментальными данными. Плавки проводили с введением в завалку до 0,3% углерода. Куски алюминия и титана загружали в тигель из дозатора через 5-10 мин после получения расплава и его дегазации.

Содержание кислорода в расплаве до присадки активных элементов составляло 0,025-0,04%, в готовом сплаве - 0,015-0,030%.

Были проведены две плавки с подачей в завалку плавикового шпата в количестве 0,5% от всей шихты. После образования жидкой ванны поверхность расплава покрывалась плотным слоем малоподвижного шлака, оттесняемого плазменной дугой. Если перед сливом с помощью электромагнитной системы «анодное пятно» смещали к сливному носку, а затем постепенно сливали расплав, то шлак частично оставался в тигле, частично уходил с последней порцией металла, не попадая в тело отливки. Это позволило значительно снизить загрязнение расплава неметаллическими включениями и уменьшить содержание кислорода до 0,005-0,006%. Содержание азота при этом составляло 0,0022- 0,0027%. Аналогичное содержание кислорода имеет место в подобных отливках, получаемых методом вакуумно-индукционной плавки.

Пример 2. Переплав отходов титановых сплавов.

Проводили плавки титановых сплавов в вакуумно-плазменной печи с гарнисажным тиглем с внутренним диаметром 400 мм и вакуумным плазмотроном, вертикально установленным по центру тигля. При отсутствии системы отклонения дуги и электромагнитного перемешивания расплава по мере проведения плавок толщина гарнисажа постепенно увеличивалась, в верхней части тигля сформировался нарост в виде козырька, который затруднял слив металла посредством поворота тигля. При теоретической загрузке шихты массой 60 кг масса сливаемого из тигля металла составляла 15-20 кг. В полученном сплаве после пятой плавки было обнаружено содержание вольфрама 0,15%. После девятой плавки содержание вольфрама в сплаве достигло 0,2%. При этом можно было визуально видеть износ полого вольфрамового катода, форма которого была изменена, а на его поверхности был виден оплавленный слой металла. При постукивании по поверхности катода слой легко осыпался. В связи с этим проведение плавок было прекращено.

После реконструкции печи на оборудовании, описанном в примере 1, проводили переплав кондиционных литейных отходов титанового сплава ВТ-5л. Шихта состояла из прибыльных частей отливок, стояков, литников и т.п. Перед переплавом окисленную поверхность порезанных отходов очищали посредством галтовки и дробеструйной обработки. Кроме того, отходы промывали в горячей воде и растворе щелочи, а затем сушили в сушильном шкафу.

Кусковые титановые отходы загружали в тигель «горкой», вершину которой сдвигали от центра тигля в сторону наклонного катода, установленного над верхним фланцем тигля вне шихты и зеркала жидкого металла.

Камеру печи предварительно откачивали до 10-4 мм рт.ст.

Перед зажиганием дуги магнитное поле основного электромагнита устанавливали порядка 0,015 Тл, а поле дополнительного электромагнита - 0,03 Тл. Расход аргона в начале плавки устанавливали 0,1 м3/час, силу тока вакуумной плазменной дуги стабилизировали на уровне 5 кА. В этих условиях давление в камере печи устанавливалось на уровне 5·10-2 мм рт.ст.

Время формирования ванны не превышало 2 минут. После расплавления шихты расход аргона снижали до 0,05 м3/час, а величину индукции основного магнитного поля уменьшали до 0,01 Тл. Примерно через 5 минут плавки после оседания шихты длина дуги стабилизировалась на уровне 250 мм, однако напряжение дуги постепенно возрастало с 40 до 65 вольт, так как давление в печи постепенно уменьшалось от 5·10-2 до 5·10-3 мм рт.ст. Поэтому во избежание горения дуги только в секторе тигля, находящемся вблизи катода, величину индукции дополнительного магнитного поля корректировали - уменьшали до 0,02 Тл.

Перемешивание расплава производили аналогично Примеру 1. Нижние электромагниты включали согласованно с верхними (парами) с помощью переключателя и контроллера. Для перемешивания расплава в вертикальной плоскости индукцию магнитного поля нижних электромагнитов увеличивали до момента появления на поверхности зеркала расплава выпуклости сферической формы. При плавке титановых сплавов для этого требовалась индукция 0,04-0,05 Тл. Нижний электромагнит включали на 10 секунд, а парный с ним верхний электромагнит включали на 5 секунд. Затем вновь на 15 секунд включали этот же нижний электромагнит и вслед за ним на 5 секунд включали тот же верхний электромагнит и т.д. Суммарное время работы одной пары электромагнитов устанавливали 90 секунд.

С помощью такого переключателя электромагниты включались попарно. В зависимости от номера включенного нижнего электромагнита контроллер включал верхний электромагнит с соответствующим номером, магнитное поле которого обеспечивало направление дуги в тот сектор тигля (ванны), в котором существовала выпуклость. Во избежание взаимного влияния верхних и нижних полей и их искажения нижние и верхние электромагниты включали не одновременно, а поочередно. Установки времени включения электромагнитов задавали с помощью контроллера. Нижний электромагнит включали на 10 секунд, а парный с ним верхний электромагнит включали на 5 секунд сразу же после выключения нижнего электромагнита. Затем вновь на 10 секунд включали нижний электромагнит и вслед за ним на 5 секунд включали верхний электромагнит и т.д. Суммарное время работы одной пары электромагнитов устанавливали 90 секунд. Далее первую пару электромагнитов отключали и включали вторую пару. Поочередное включение верхних и нижних электромагнитов возможно в связи с большой инерционностью движения потоков расплавленного металла. Существование выпуклости после отключения нижних электромагнитов системы перемешивания продолжается до 8 секунд.

Перемешивание (вращение) расплава в горизонтальной плоскости проводили с теми же установками времени, организовывая встречное направление дуги по отношению к вращающимся потокам жидкого металла. При этом вместо электромагнитов использовали охватывающие тигель соленоиды без сердечника (как показано на фиг.2, поз.15). Соленоиды включали последовательно и согласно друг с другом. Для формирования вращения металла с помощью соленоида требовалась индукция 0,01-0,02 Тл вблизи внутренней поверхности тигля.

Выдержку металла в жидком состоянии проводили в течение 10 минут, после чего производили слив металла, поворачивая тигель.

Масса сливаемого металла примерно равнялась массе загружаемой шихты и составляла 60±5 кг.

В таблице 1 приведен химический состав полученного сплава.

Содержание вольфрама и меди в полученных отливках обнаружено не было. Лишь после плавки №2 в сплаве были зафиксированы «следы» вольфрама и меди.

Ручная регулировка поля электромагнитов не была достаточно эффективной, так как в процессе плавки одновременно изменялись сразу несколько параметров. Длина дуги и ее напряжение изменялись в связи с оседанием шихты, давление в печи - в связи с напуском аргона в печь через плазмотрон, расход аргона изменяли для снижения давления перед сливом металла и уменьшения его окисления одновременным напуском в печь аргона и, соответственно, увеличением. Оператору было трудно быстро понять причину изменения напряжения, что приводило к ошибкам. В результате дуга отклонялась либо слишком сильно, либо слишком слабо. Автоматическая корректировка полей электромагнитов с использованием датчика давления позволяла своевременно корректировать индукцию магнитного поля дополнительного электромагнита.

Таким образом, заявляемая совокупность существенных признаков обеспечивает точное воспроизведение заданного химического состава и структуры получаемых сплавов за счет проведения процесса плавки по заданной технологии. При этом гарнисаж устраняет непосредственный контакт жидкого металла с материалом тигля, исключает их взаимодействие и загрязнение выплавляемого сплава материалом тигля, а применение независимых источников нагрева в вакуумно-дуговых гарнисажных печах позволяет загружать в тигель кусковую шихту, обеспечивать необходимый перегрев и жидкотекучесть расплава, длительную выдержку металла в жидком состоянии, сохранение в сплаве легирующих компонентов за счет возможности их более позднего введения в расплав и полное усреднение состава сплава, а также вовлечение в процесс плавки кусковых отходов. Использование в качестве катода вакуумного плазмотрона создает, кроме этого, возможность создания нейтральной, окислительной или восстановительной атмосферы, а также плавное регулирование мощности нагрева и давления в камере печи. Размещение в таких печах катода за пределами зеркала расплава, т.е. на периферии печи, позволяет избежать загрязнения расплава нежелательными примесями и повышает его качество. Кроме этого заявляемая совокупность существенных признаков позволяет выполнить тигель поворотным, что дает возможность осуществлять слив металла с регулируемой скоростью. Перемешивание расплава интенсифицирует процесс плавления и повышает его однородность. Эффективность перемешивания расплава здесь повышается также за счет направления дуги в зону ее оптимального контакта с расплавляемой шихтой. Это приводит к повышению интенсивности перемешивания жидкого металла, к повышению качества приготовляемого сплава и производительности процесса. Эти преимущества являются чрезвычайно важными при переплаве отходов или многокомпонентной кусковой шихты металлов, обладающих различными физическими и технологическими свойствами, а также химически активных металлов и их сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА МЕТАЛЛА | 2008 |

|

RU2385957C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| Способ непрерывного плавления дисперсной шихты в печи постоянного тока со стекающим слоем расплава | 1991 |

|

SU1781306A1 |

| СПОСОБ ПЛАЗМЕННОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384625C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

Изобретение относится к области металлургии и может быть использовано для производства химически активных и сложнолегированных металлов и сплавов, например, таких как титан, цирконий, ниобий, тантал, хром и сплавов на их основе. В способе дуговой разряд создают в вакуумном плазмотроне с образованием вакуумной плазменной дуги и воздействуют на нее и расплав металла магнитными полями от двух групп электромагнитов, верхних и нижних. Верхняя группа электромагнитов предназначена для создания встречных друг другу основного и дополнительного магнитных полей, обеспечивающих управление вакуумной плазменной дугой, формируя, отклоняя и перемещая ее, а нижняя группа электромагнитов - для перемешивания расплава в горизонтальной и вертикальной плоскостях. При этом формирование вакуумной плазменной дуги осуществляют путем вытягивания основным магнитным полем столба дуги из межэлектродного промежутка с образованием петли между плазмотроном и ванной жидкого металла с помощью дополнительного магнитного поля. В процессе плавки осуществляют корректировку величин индукций основного и дополнительного магнитных полей. Изобретение позволяет повысить качество выплавляемого металла и сплава за счет точного воспроизведения заданного химического состава и структуры получаемых сплавов при повышении экономичности и производительности устройства. 2 н. и 21 з.п. ф-лы, 2 ил., 1 табл.

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2003 |

|

RU2239757C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| Жидкое азотное удобрение и способ его получения | 1983 |

|

SU1279982A1 |

| ФРИДМАН А.Ш | |||

| и др | |||

| Литейное производство | |||

| Гарнисажная плавильная установка для производства титановых сплавов | |||

| Научно-технический журнал «Титан», Верхняя Салда, 2002, №1(11), с.7-10. | |||

Авторы

Даты

2009-02-10—Публикация

2007-09-07—Подача