Изобретение относится к металлургии, в частности к процессам получения ферротитана для выплавки стали.

Известны способы получения ферротитана в индукционных печах с использованием отходов титана и титановых сплавов (1, 2, 3).

Наиболее близким по технической сущности к предлагаемому решению является способ получения ферротитана с содержанием титана в пределах 65 - 75% в индукционной печи без флюса, включающий наведение в тигле жидкой ванны ферротитана и присадку в него железо- и титаносодержащих элементов шихты до наплавления полного тигля с последующим частичным выпуском сплава из печи и повторением цикла (4).

Недостатком указанного способа является следующее.

Способ предусматривает использование в качестве титаносодержащих элементов шихты только кусковые лом и отходы титановых сплавов. В то же время наиболее дешевым видом отходов титановых сплавов является стружка.

В рассматриваемом способе отсутствует какая либо регламентация параметров плавки ферротитана, позволяющая снизить газонасыщенность сплава и угар титана.

Задачей изобретения является повышение эффективности технологии выплавки ферротитана в индукционных печах с использованием титаносодержащих отходов за счет использования в качестве элемента шихты более дешовой, чем кусковые отходы стружки титановых сплавов; снижение угара титана при выплавке ферротитана; снижение газосодержания ферротитана, в частности массовой доли азота в нем.

Поставленная задача достигается тем, что в известном способе ведения плавки ферротитана с содержанием титана 65 - 75% в индукционной печи без флюса, включающем наведение жидкой ванны ферротитана и присадку в него железо- и титаносодержащих элементов шихты до наплавления тигля с последующим частичным выпуском сплава из печи и повторением цикла, в шихту в качестве титаносодержащих элементов дополнительно вводят стружку титановых сплавов. Присадку шихты производят по мере ее расплавления, поддерживая соотношение железо- и титаносодержащих элементов шихты в пределах 1 : 3 - 1 : 4, при этом стружку титановых сплавов вводят на жидкую поверхность сплава в тигле с образованием слоя толщиной, исключающей покраснение его поверхности, слой стружки поддерживают на поверхности расплава до окончания процесса, а среднюю скорость подъема уровня сплава в тигле поддерживают не менее 0,6 м/ч за счет регулирования мощности печи и интенсивности ввода шихты.

Ввод стружки титановых сплавов в шихту позволяет снизить стоимость шихтовых материалов.

Присадка шихтовых материалов в печь по мере их проплавления при соотношении железо- и титаносодержащей шихты в пределах 1 : 3 - 1 : 4 позволяет снизить отклонения химического состава расплава от эвтектического (~70% Ti) и соответственно иметь минимальную температуру ликвидуса расплава, регулировать температуру сплава по ходу процесса, а именно захолаживать ванну при необходимости повышенным количеством железосодержащей части шихты и тем самым предотвращать насыщение ферротитана азотом.

Ввод стружки титановых сплавов в тигель печи целесообразен только на жидкую поверхность сплава. В противном случае стружка, попадая на нерастворенные куски шихты, возвышающиеся над поверхностью расплава, задерживается на них, продолжительность ее пребывания в зоне высоких температур до растворения возрастает, соответственно возрастает и угар титана.

Образование на поверхности жидкой ванны слоя стружки снижает интенсивность взаимодействия расплава с атмосферой: слой стружки служит механической защитой (проницаемость его ограничена) расплава, отчасти выполняя роль покровного флюса, на границе расплав-стружка по всей поверхности ванны в тигле возникает жидко-твердая область с пониженной температурой и соответственно с пониженной газопоглощающей способностью.

При достаточной толщине слоя стружки его верхние слои не прогреваются до покраснения, а значит и до температур интенсивного взаимодействия титана с атмосферой. Это усиливает защитную роль слоя стружки.

В России технические условия на ферротитан (ГОСТ 4761-91) не лимитируют содержание в нем газов, в частности азота. В тоже время, ряд потребителей лимитирует содержание азота в предназначенном для раскисления стали ферротитана массовой долей 0,5%. Превышение этой величины ведет к снижению рыночной цены ферротитана. Как показали эксперименты при выплавке ферротитана в индукционных печах емкостью от 150 кг до 1т, превышения указанного предела по содержанию азота не достигается при обеспечении средней скорости подъема уровня сплава в тигле не менее 0,6 м/ч. Этот параметр регулируется изменением мощности печи и интенсивности ввода шихты.

Использование величины средней скорости подъема уровня сплава в тигле в качестве критерия регулимровки мощности печи по ходу процесса и интенсивности подачи шихты позволяет обеспечить хорошую повторяемость процесса от плавки к плавке на печах различной емкости и конструкции.

Пример конкретного выпонения способа. Выплавка ферротитана проводится в индукционной печи промышленной частоты марки ИЛТ-1/400. Компания печи длится до износа футеровки (критерий оценки - разъедание подины печи на 150 мм). Материал футеровки - плавленый магнезит. Средний состав шихты за компанию: 22% отходов стали марки 20; 78% отходов сплава ТЛ-3, в т.ч. кусковые отходы 38%, стружка дробленая 40%. Соотношение титановых и стальных отходов - 1 : 3,55. Масса выпускаемого единовременно из печи ферротитана - 300 - 400 кг.

После выпуска очередной плавки и возврата печи в исходное положение, в зависимости от состояния "болота" ("холодное" - твердая корочка сплава на поверхности; "горячее" - жидкий расплав) в тигель подавали смесь кусковых отходов титанового сплава и стали в соотношении 1 : 3 на "горячее" болото и 1 : 4 на "холодное" в количестве 40 - 50 кг. Печной трансформатор включали на 3 - 4 ступень. По мере растворения в печь подавали смесь кусковых материалов. После окончания присадки кусковых материалов трансформатор кратковременно переключали на 1 - 2 ступени напряжения до полного растворения кусковой шихты. Далее в печь присаживали смесь стружки и стальных отходов. Мощность трансформатора при этом снижали (3 - 4 ступень). На поверхности расплава поддерживали слой стружки толщиной 150 - 250 мм. При этом обеспечивалось отсутствие свечения видимой поверхности слоя. Добавки стружки в тигель производили при появлении просветов между элементами слоя.

По ходу плавки смесь кусковых материалов должна была быть растворена не позднее чем через 30 минут после включения печного трансформатора. А полная продолжительность плавки до момента выпуска не должна была превышать 70 минут. При этом обеспечивалась средняя скорость подъема уровня сплава в тигле не менее 0,6 м/ч.

Плавка в вышеуказанном режиме обеспечила угар титана не более 6%, а содержание азота в ферротитане менее 0,5%.

При уменьшении скорости подъема расплава в тигле менее 0,6 м/ч (что имело место при перебоях в подаче шихты, в результате чего приходилось снижать подводимую к печи мощность для того, чтобы не оголять мениск металла в тигле) в ферротитане наблюдалось повышенное (более 0,5%) содержание азота. Оголение мениска расплава в тигле путем притапливания стружки вело к повышенному угару титана и росту содержания азота в ферротитане.

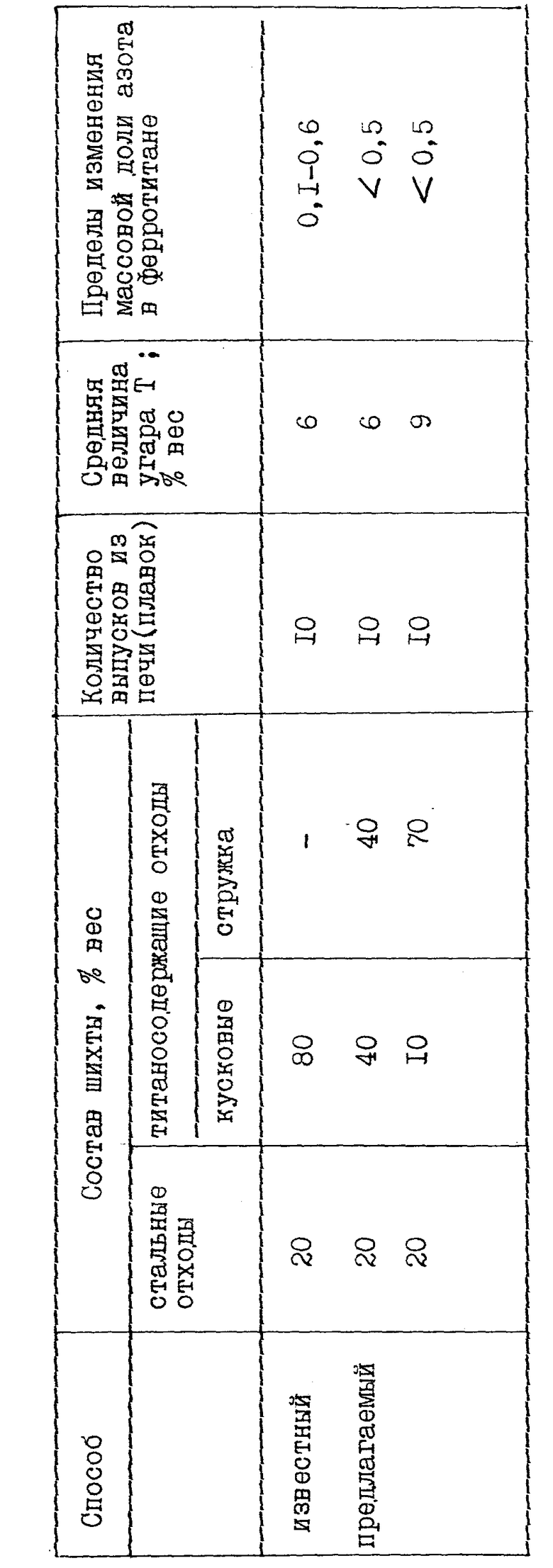

Эффективность предлагаемого способа в сравнении с известным иллюстрируется приведенными в таблице результатами конкретного использования при производстве ферротитана марок ФТи70С1, ФТи70С08 и ФТи70С05 (по ГОСТ 4761-91) в печи ИЛТ-1/400. Все результаты были получены в период одной компании печи, работающей в непрерывном цикле в течение 11 суток.

Источники информации.

1. Япония. Заявка 59-219423, N 58-90794. 10.12.84. МКИ C 22 C 1/02; C 22 C 33/04

Производство ферротитана, способного поглотить водород.

2. Патент США. Кл.75 - 129 N 3410679 12.11.68

Способ получения металлических сплавов, в частности ферротитана.

3. Пименов Ю.Г., Вяткин И.П., Миночкин Н.В. "Цветные металлы", 1978 г. N 5, 51 - 52.

4. Электрометаллургия стали и ферросплавов

Под редакцией Д.Я.Поволоцкого М., Металлургия, 1984 г. стр.564.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ИЗ ОТХОДОВ | 2002 |

|

RU2221893C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА ПОВЫШЕННОЙ ЧИСТОТЫ В ИНДУКЦИОННОЙ ПЕЧИ | 2003 |

|

RU2243280C1 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1996 |

|

RU2102516C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1995 |

|

RU2118992C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| СПОСОБ ПЕРЕПЛАВА ОТХОДОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ | 1993 |

|

RU2031132C1 |

Изобретение относится к области металлургии, в частности к процессам получения ферротитана для выплавки стали. Сущность изобретения: способ выплавки ферротитана с содержанием титана 65-75% в индукционной печи без флюса включает в себя наведение жидкой ванны ферротитана и присадку в него железо- и титаносодержащей шихты, в том числе стружки титановых сплавов до наплавления полного тигля с последующим частичным выпуском сплава из печи и повторением цикла. Присадку шихтовых материалов в печь производят по мере их проплавления, поддерживая соотношение железо- и титаносодержащих элементов шихты в пределах 1: 3- 1: 4, причем стружку титановых сплавов вводят на жидкую поверхность сплава в тигле с образованием слоя толщиной, исключающей покраснение его поверхности. Слой стружки поддерживают на поверхности расплава до окончания процесса, а среднюю скорость подъема уровня сплава в тигле обеспечивают не менее 0,6 м/ч за счет регулировки мощности печи и интенсивности ввода шихты. Использование изобретения обеспечивает повышение эффективности выплавки ферротитана в индукционных печах. 1 табл.

Способ выплавки ферротитана с содержанием титана в пределах 65 - 75% в индукционных печах без флюса, включающий наведение в тигле жидкой ванны ферротитана и присадку в него железо- и титаносодержащих элементов шихты до наплавления полного тигля с последующим частичным выпуском сплава из печи и повторением цикла, отличающийся тем, что в шихту в качестве титаносодержащих элементов дополнительно вводят стружку титановых сплавов, а присадку шихты производят по мере ее расплавления, поддерживая соотношение железо- и титаносодержащих элементов шихты в пределах 1 : 3 - 1 : 4, при этом стружку титановых сплавов вводят на жидкую поверхность сплава в тигле с образованием слоя толщиной, исключающей покраснение его поверхности, слой стружки поддерживают на поверхности расплава до окончания процесса, а среднюю скорость подъема уровня сплава в тигле поддерживают не менее 0,6 м/ч за счет регулирования мощности печи и интенсивности ввода шихты.

| Поволоцкий Д.Я | |||

| и другие | |||

| Электрометаллургия стали и ферросплавов | |||

| - М.: Металлургия, 1984, с.564 | |||

| Способ получения ферротитана | 1976 |

|

SU609776A1 |

| Шихта для получения ферротитана | 1990 |

|

SU1705386A1 |

| Способ производства титансодержащих лигатур | 1987 |

|

SU1479542A1 |

| Способ получения ферротитана | 1986 |

|

SU1418345A1 |

| Способ получения титансодержащих сплавов и устройство для его осуществления | 1990 |

|

SU1710584A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1996 |

|

RU2102516C1 |

Авторы

Даты

1999-06-10—Публикация

1998-01-09—Подача