Изобретение относится к энергетическому машиностроению и может быть использовано для паровых турбин.

Парораспределительное устройство энергетического комплекса с независимыми потребителями пара известно, например, парораспределительное устройство. Устройство обеспечивает паром энергетический комплекс, имеющий три независимых потребителя пара: собственно паровую турбину как привод генератора электрического тока, промышленный потребитель пара и теплофикационный потребитель пара.

Устройство имеет паровой корпус с подводящими пар патрубками и отводящими каналами с расположенными в нем регулирующими клапанами и седлами, сообщенными по пару с отводящими каналами парового корпуса, паровая камера в корпусе турбины с поворотными диафрагмами и блок регулирования с размещенными в нем и взаимосвязанными между собой тремя гидравлическими приводами, попарно соединенными рычажными передачами с регулирующими клапанами и поворотными диафрагмами. Корпус блока регулирования установлен на крышке переднего подшипника турбины, в которой выполнены сквозные отверстия, через которые камера корпуса блока регулирования сообщена с напорными, импульсными и сливными камерами корпуса переднего подшипника.

Недостаток устройства заключается в том, что в нем пар к промышленному и теплофикационному потребителям отбирается из камер отбора турбины, в результате чего изменение расхода пара потребителям приводит к необходимости управления регулирующими органами всех трех потребителей пара (связанное регулирование), к усложнению устройства и снижению его надежности. Кроме того, устройство не может обеспечить некоторые режимы работы комплекса. Например, невозможно иметь отбор пара к промышленному или теплофикационному потребителю без выработки электроэнергии. В некоторых случаях это является серьезным недостатком устройства. Невозможно повысить давление пара в промышленном отборе до полного давления свежего пара, что также ограничивает возможности устройства и является его недостатком.

Известно парораспределительное устройство энергетического комплекса с двумя независимыми потребителями пара-турбины полного и крейсерского хода крупного транспортного судна (прототип). Устройство содержит паровой корпус с подводящим и двумя отводящими патрубками. В корпусе расположены регулирующие клапаны с седлами, выходы которых непарно подключены по пару к отводящим патрубкам парового корпуса. Устройство имеет два гидравлических привода, соединенных рычажными передачами с регулирующими клапанами и подключенных к попарным и сливным магистралям системы маслоснабжения комплекса. Конструктивная схема парового корпуса и гидравлических приводов, а также схема маслоснабжения парораспределительного устройства прототипа известна.

Недостаток устройства прототипа заключается в том, что элементы его гидравлических приводов выполнены в индивидуальных корпусах, в результате чего оно имеет весьма разветвленную сеть напорных, импульсных и сливных маслопроводов системы маслоснабжения устройства, это снижает надежность устройства, повышает его опасность усложняет эксплуатацию устройства. В случае использования подобного устройства для энергетического комплекса, в составе которых три независимых потребителя пара, отмеченные недостатки устройства существенно усугубляются. Система маслоснабжения парораспределительного устройства прототипа резервируется лишь по маслонасосам. Основной и резервный маслонасосы подключены к нерезервированным маслопроводам системы подачи масла к гидравлическим приводам. Повреждение маслопровода приводит к отказу работы парораспределительного устройства, т.е. снижает его надежность.

Цель изобретения повышение надежности работы парораспределительного устройства, его пожаробезопасности и улучшение условия его обслуживания.

Сущность изобретения заключается в том, что парораспределительное устройство энергетического комплекса с независимыми потребителями пара содержит паровой корпус с подводящими и отводящими патрубками, расположенные в нем регулирующие клапаны и седла, а также гидравлические приводы, соединенные попарно с регулирующими клапанами рычажными передачами и подключенные к напорным, импульсным и сливным маслопроводам системы маслоснабжения устройства. Новым является то, что устройство содержит раму, на которой паровой корпус и гидравлические приводы, объединенные в общем корпусе, смонтированы в единый агрегат. При этом рама имеет верхнюю и нижнюю плиты со сквозными отверстиями и проемом, в котором расположены отводящие патрубки парового корпуса. Рама имеет также втулку с окнами, вваренную между боковыми стенками рамы. В расточке рамы размещен золотник коммутации потоков масла основного и резервного маслонасосов системы маслоснабжения устройства. В раму вварены также перегородки, образующие в ней совместно с плитами и втулкой камеры и полости. Камеры рамы подключены через сквозные отверстия в верхней плите к одноименным камерам корпуса гидравлических приводов. Полости рамы имеют выходы через сквозные отверстия в нижней плите для подключения к напорным и сливным магистралям системы маслоснабжения устройства. При этом между собой камеры и полости рамы сообщены через окна втулки и межпоясковые полости золотника коммутации масла. Устройство может иметь амортизаторы, которые устанавливаются между рамой и фундаментом, причем опорные амортизаторы располагаются относительно нижней плиты устройства так, что центр осевой жесткости амортизаторов совпадает с проекцией центра масс устройства на нижнюю плиту рамы. Паровой корпус может быть установлен на раме на продольных поперечных шпонках. В раме может быть выполнен тепловой экран, представляющий собой замкнутую камеру, отделяющую золотник коммутации потоков масла от отводящих патрубков парового корпуса. В нижней плите рамы при этом выполняют каналы для подключения камеры к источнику охлаждающей воды.

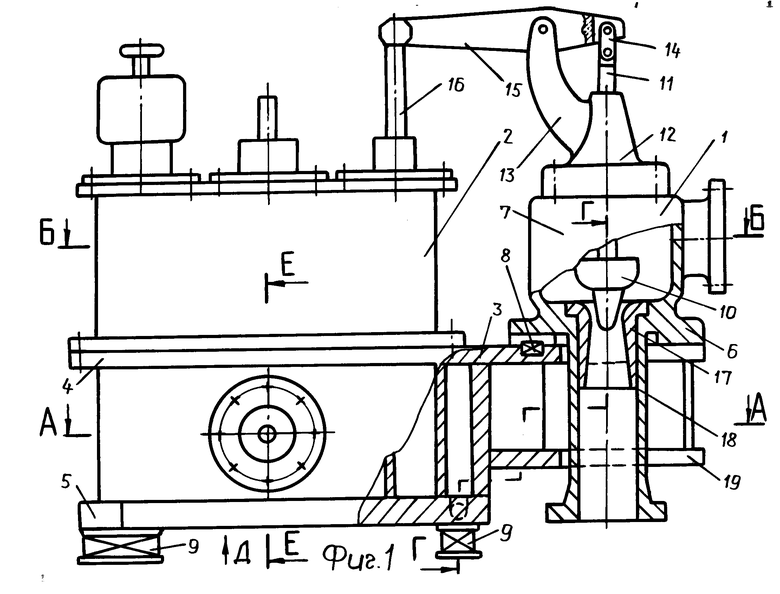

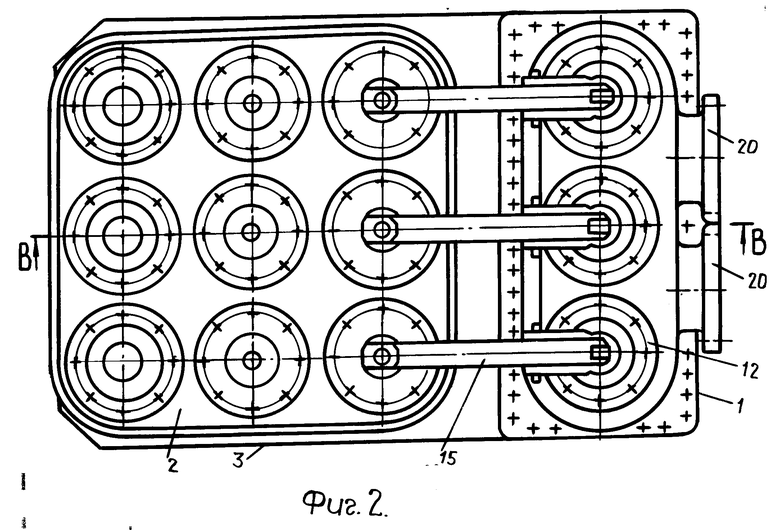

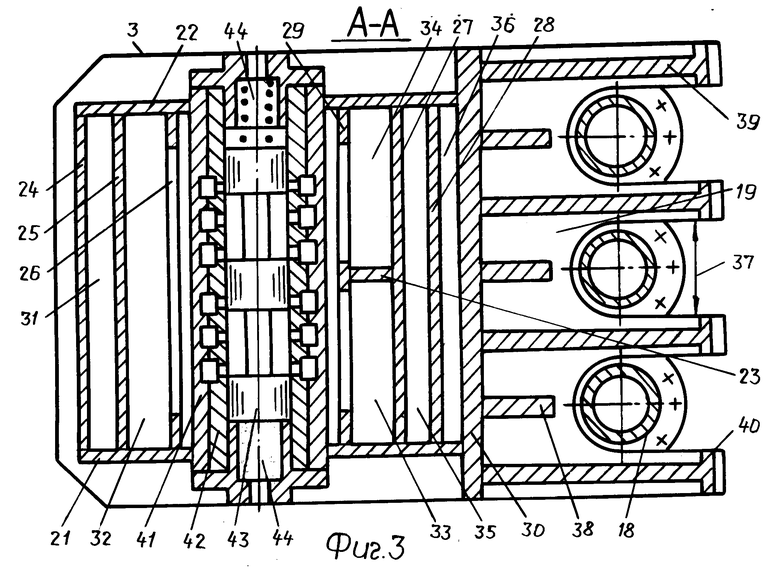

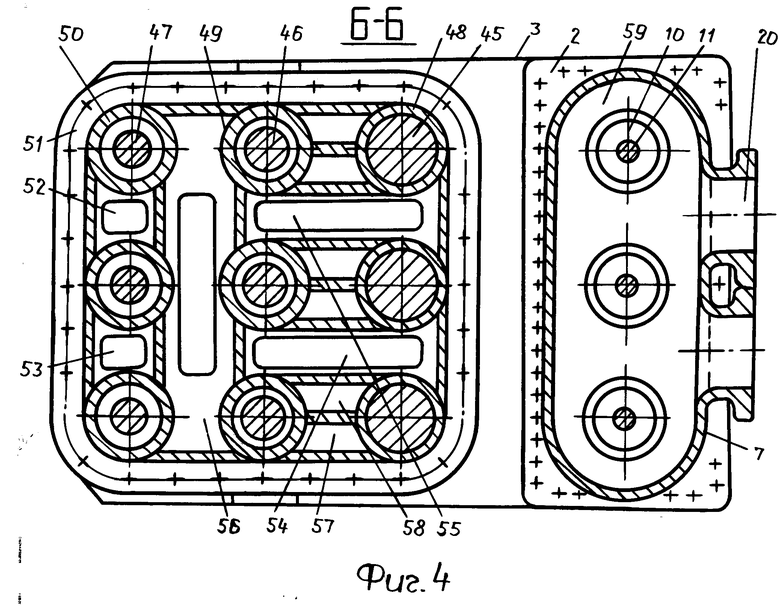

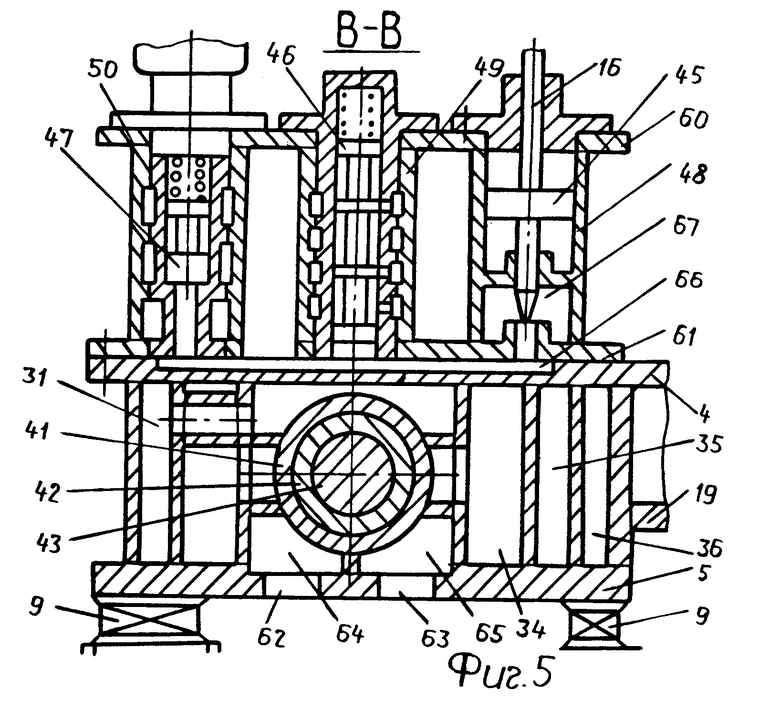

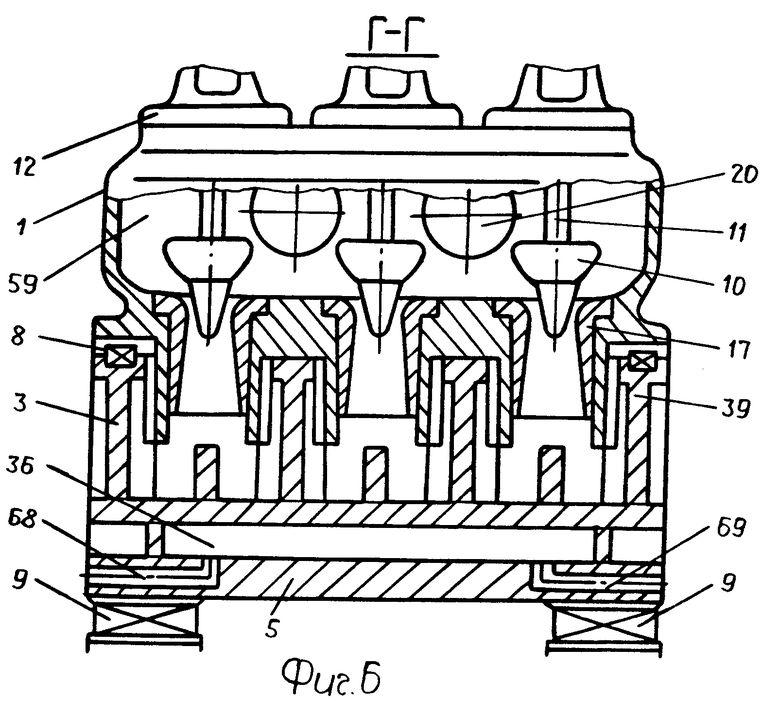

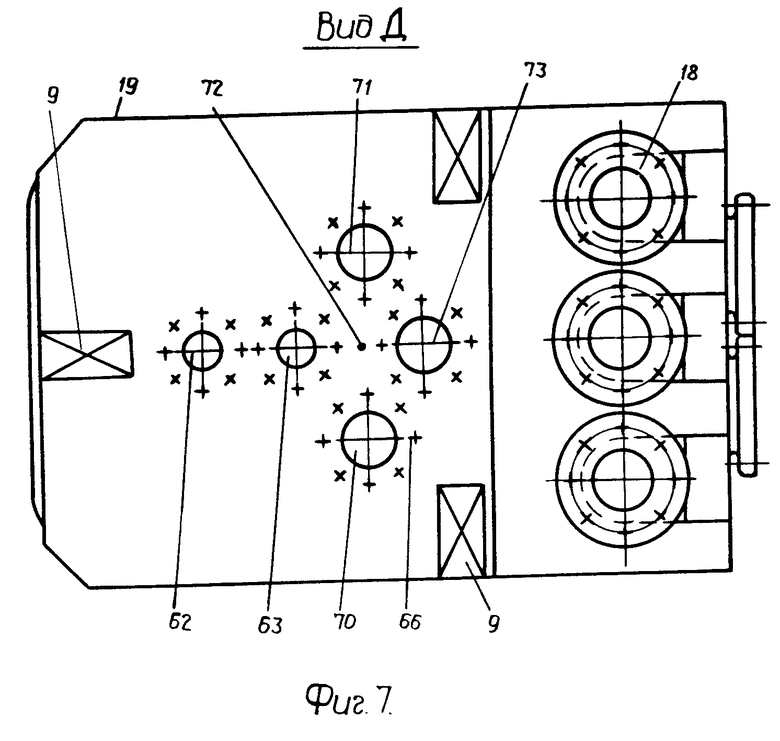

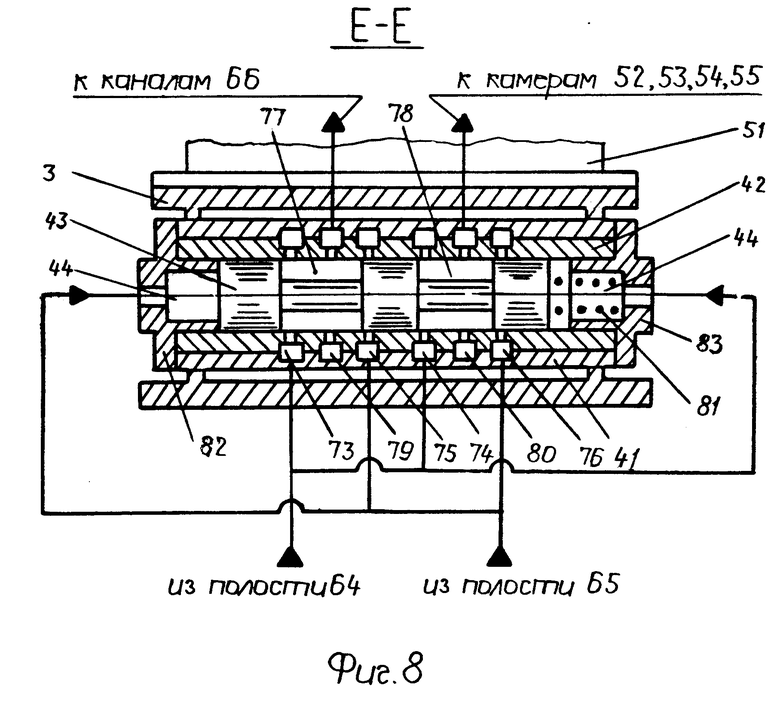

На фиг.1 изображено предлагаемое устройство, вид сбоку; на фиг.2 то же, вид сверху; на фиг. 3 разрез рамы устройства по оси золотника коммутации потоков масла (разрез А-А); на фиг.4 изображены поперечные разрезы по корпусу гидравлических приводов и парового корпуса по осям подводящих патрубков (разрез Б-Б); на фиг.5 дан продольный разрез по блоку гидравлических приводов и раме устройства (разрез В-В); на фиг.6 поперечный разрез устройства по Г-Г (по отводящим патрубкам парового корпуса); на фиг.7 изображен вид снизу на нижнюю плиту устройства (вид Д); на фиг.8 дан разрез по Е-Е (по золотнику коммутации потоков масла).

Блок парораспределений 1 и блок 2 гидравлических приводов установлены на сварной раме 3 с верхней 4 и нижней 5 плитами. Во фланце 6 парового корпуса 7 размещены шпонки 8, установленные в верхней плите 4 рамы 3. Устройство установлено на амортизаторах 9. Регулирующие клапаны 10 подвешены на штоках 11, входящих в паровой корпус 7 через крышки 12 с опорами 13. Штоки 11 серьгами 14 и рычагами 15 соединены с тягами 16 блока 2 гидравлических приводов. Седла 17 регулирующих клапанов 10 сообщены по пару с отводящими патрубками 18 парового корпуса 7. Отводящие патрубки размещены в проеме в плитах 4 и 19.

На фиг. 2 показано относительное положение блока парораспределений 1 и блока 2 гидравлических приводов на раме 3.

Боковые продольные стенки 21, 22, (см.фиг.3) продольная перегородка 23, поперечные стенки и перегородки 24, 25, 26, 27,28,29 совместно с плитами 4, 5 и листом 30 образуют в раме 3 камеры 31, 32, 33, 34, 35, 36. Патрубки 18 входят в проемы 37, выполненные на пяте 19. Аналогичные проемы 37 выполнены также в плите 4 рамы 3. Для ужесточения этого конца рамы 3 между плитой 4 и листами (плитами) 19, 30 вварены сплошные ребра 38, 39. С этой же целью между плитой 4, листом 19 и ребрами 39 вварены усилительные планки 40. Между стенками 21, 22 вварена втулка 41, в расточке рамы 3 размещена промежуточная втулка 42 золотника 43 коммутирующего потоки масла основного и резервного маслонасосов системы маслоснабжения устройства (на чертеже не показаны). Торцевые камеры 44 золотника 43 сообщены с магистралями импульсного масла (на чертеже не показаны).

На фиг. 4 на поперечном разрезе блока 2 изображены три гидравлических привода, каждый из которых содержит сервомотор 45, отсечной золотник 46 и приемник импульса (регулятор) 47. Втулки 48, 49, 50 гидравлических приводов являются основанием корпуса 51 блока 2 гидравлических приводов, который имеет камеры 52, 53, 54, 55 напорного (силового) масла, камеру 56 масла низкого давления (слив масла) и камеры 57, 58 перепускные каналы отсечных золотников 6 и сервомоторов 45. Входные патрубки 20 соединены с паровым пространством 59 парового корпуса 7.

На фиг.5 видно, как втулки 48, 49, 50 приварены к верхнему 60 и нижнему 61 листам корпуса 51. Отверстия 62 и 63 в плите 5 полости 64, 65 рамы 3 используются для подключения соответственно к напорным магистралям основного и резервного маслонасосов (на чертеже не показано). В верхнем листе 4 выполнены каналы 66 импульсных линий гидравлических приводов. Каналы 66 через окна (не показаны) приемников импульсов 47 и через камеры 67 обратных связей сервомоторов 45 подключены к сливной камере 32 рамы 3.

На фиг.6 показано, что направляющие поперечные шпонки 8 парового корпуса 7 расположены в полости симметрии, проходящей через оси отводящих патрубков 18. Каналы 68 и 69 в нижней плите 5 рамы 3 предназначены для подключения камеры 36 теплового экрана, отделяющего золотник 43 коммутации потоков масла от патрубков 18, к источнику охлаждающей воды (на чертеже не изображен).

На фиг. 7 изображены отверстия 70, 71 для подключения сливных камер 34, 33 рамы 3 к сливным маслопроводам системы маслоснабжения устройства (на чертеже не показано), а также амортизаторы 9 и их расположение относительно проекции центра тяжести 72 устройства на плоскость плиты 19. Центр тяжести 72 совпадает с центром жесткости опорных амортизаторов 9.

На фиг.8 кольцевые проточки 73, 74, и 75, 76 подключены соответственно к полостям 64 и 65 рамы 3 и через межпоясковые полости 77, 78 и кольцевые проточки 79, 80 к каналам 66 и к камерам 52, 53, 54, 55.

Под действием пружины 81 золотник 43 упирается в крышку 82. При крайнем правом (по чертежу) положении золотник 43 упирается в крышку 83.

При работе устройства импульсное управляющее масло подают в камеры 44 подпружиненного и неподпружиненного торца золотника 43 коммутации, в результате чего золотник 43 занимает левое (по чертежу) положение. При этом камеры 52, 53, 54, 55 корпуса 51 гидравлических приводов через камеру 31, кольцевую проточку 80, межпоясковую полость 78 и кольцевую проточку 74 подключены к полости 64, сообщенной с напором основного маслонасоса. К этой же полости 64 подключены каналы 66 через кольцевую проточку 79, межпоясковую полость 77 и кольцевую проточку 73. Кольцевые проточки 75, 76, подключенные к полости 65, сообщенной с напором резервного маслонасоса, отсечены кромками золотника 43 от межпоясковых полостей 77 и 78. При отключении основного маслонасоса сила давления масла резервного маслонасоса в камере 44 неподпружиненного торца золотника 43 сжимает пружину 81 и перемещает золотник 43 вправо (по чертежу) до упора в крышку 83.

Кромки золотника 43 при этом отсекают кольцевые проточки 73 и 74 от межпоясковых полостей 77 и 78 и сообщают последние с кольцевыми проточками 75, 76.

Благодаря этому маслоснабжение каналов 66 и камер 52, 53, 54, 55 осуществляется от резервного маслонасоса.

Шпонки 8 обеспечивают тепловое расширение парового корпуса 7 относительно рамы 3. Мертвая точка парового корпуса 7 совпадает с осью среднего (по чертежу) отводящего патрубка 18. Свежий пар поступает в паровое пространство 59 парового корпуса 7 через подводящие патрубки 20 и через седла 17 и отводящие патрубки 18 подводится к трем независимым потребителям пара. Количество пара, подводимого к потребителям, регулируется гидравлическими приводами путем изменения положения регулирующих клапанов 10 относительно седел.

Амортизаторы 9 уменьшают вибрацию, передаваемую устройством на фундамент. Через каналы 68 и 69 в плите 19 охлаждающая вода поступает в камеру 36, сбрасывается из нее на слив и обеспечивает отвод потока тепла, излучаемого паровым корпусом 7 и его отводящими патрубками. Эта же вода охлаждает плиту 5 в месте установки амортизаторов 9, защищая последние от перегрева.

Поскольку напорная магистраль резервного маслонасоса автономная, то выход из строя основной магистрали, например, при потери плотности фланцевых соединений, свищах и т.п. сохраняет работоспособность устройства. Резкое сокращение внешних маслопроводов гидравлических приводов за счет организации внутренних камер, полостей и каналов, существенно уменьшает вероятность повреждений магистралей системы маслоснабжения устройства и тем самым повышает его надежность и опасность возникновения пожара. Компоновка устройства в единый агрегат упрощает его эксплуатацию.

Независимое (несвязанное) регулирование парораспределения пара потребителям упрощает систему регулирования и повышает ее надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МАСЛОСНАБЖЕНИЯ | 1992 |

|

RU2037625C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ | 1992 |

|

RU2053433C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2078949C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПАРА | 1992 |

|

RU2034162C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПАРОТУРБИННОЙ УСТАНОВКИ | 1987 |

|

RU2090760C1 |

| ПУСКОВАЯ СИСТЕМА ТУРБИНЫ | 1994 |

|

RU2079670C1 |

| Система маслоснабжения | 1971 |

|

SU705190A1 |

| ПАРОВПУСК ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204022C2 |

| КЛАПАН ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2044132C1 |

Использование: энергетическое машиностроение, для паровых турбин. Сущность изобретения: парораспределительное устройство содержит паровой корпус с подводящими и отводящими патрубками, регулирующие клапаны со штоками и седла, а также гидравлические приводы по числу регулирующих клапанов, каждый из которых содержит сервомотор, отсечный золотник и регулятор. Сервомоторы тягами и рычагами попарно соединены со штоками, а также подключены к напорным и сливным камерам и импульсным каналам. Паровой корпус и блок гидравлических приводов смонтированы на общей раме в единый агрегат. Рама имеет верхнюю и нижнюю плиты. Между боковыми стенками вварена втулка, в расточке которой размещены промежуточная втулка и золотник коммутации потоков масла основного и резервного маслонасосов, система маслоснабжения устройства и перегородки, которые образуют в раме камеры и полости, которые подключают к напорным магистралям основного и резервного маслонасосов. Через золотник и отверстия в плите полости рамы сообщены с камерами. Паровой корпус установлен на раме на продольных и поперечных шпонках, причем мертвая точка корпуса - ось центрального патрубка. Камера каналами в плите подключена к источнику охлаждающей воды и экранирует золотник и амортизатор от теплового потока от парового корпуса и его отводящих патрубков. 2 з.п. ф-лы, 8 ил.

| Кирюхин А.И | |||

| Паровые турбины малой мощности КТЗ, М.: Энергоатоммиздат, 1987, рис.1.3. |

Авторы

Даты

1995-05-27—Публикация

1992-07-13—Подача