Изобретение относится к машиностроению и может быть использовано для автоматического управления турбинными установками.

Известны системы маслоснабжения, содержащие два маслонасоса и устройства для коммутации. Известна, например, система маслоснабжения [1] в которой в качестве устройства коммутации используется сложная и недостаточно надежная система запорных и невозвратных клапанов. Известна также система маслоснабжения [2] в котором устройство для коммутации выполнено в виде двухпозиционного распределителя и управляющего золотника. Первая межпоясковая полость распределителя подключена к напорным магистралям маслонасосов и к системе автоматического управления турбинными установками. Торцовые камеры управляющего золотника попарно соединены с гидравлическими камерами приводов стопорных клапанов паровых турбин, используемых в качестве привода маслонасосов. Камера неподпружиненного торца распределителя сообщена через межпоясковую полость управляющего золотника с напором одного маслонасоса и со сливом в маслобак. Благодаря этому подача масла к потребителю осуществляется от маслонасоса, включенного в работу первым. При этом слив масла из системы автоматического управления осуществляется на всас этого же маслонасоса через вторую межпоясковую полость. Масло от второго работающего маслонасоса к потребителю не подводится.

Недостаток системы маслоснабжения-прототипа заключается в том, что в ней отсутствуют устройства для отвода тепла, выделяемого в масло от работающих маслонасосов. Обеспечение отвода тепла из системы маслоснабжения за счет включения в ее состав маслоохладителей с регуляторами температуры и с обслуживающими системами и оборудованием значительно усложняет систему, снижает ее надежность. Недостаток системы маслоснабжения-прототипа заключается также в пульсации давления масла, подаваемого маслонасосами в систему автоматического управления турбинной установкой, что приводит к ухудшению качества ее работы. Указанный недостаток объясняется тем, что система автоматического управления имеет периодически включаемые потребители главные сервомоторы, при включении-выключении которых периодически изменяется производительность и, следовательно, напор маслонасоса. Пульсация давления масла воспринимается импульсными линиями системы управления турбинной установки как ложные управляющие импульсы, что и ухудшает качество работы системы управления. В системе маслоснабжения-прототипе применены маслонасосы с паротурбинным приводом. Другие типы приводов маслонасосов, например электродвигатели, не могут быть применены.

Цель изобретения упрощение системы маслоснабжения, повышение ее надежности, обеспечение отвода тепла, выделяемого в масло при работе маслонасосов, повышение стабильности давления масла.

Сущность изобретения заключается в том, что система маслоснабжения содержит два маслонасоса и распределитель с подпружиненным золотником, который в сборе с корпусом образует торцовые управляющие камеры и межпоясковые полости для подключения маслонасосов к потребителю к системе управления турбинными установками. Новым является то, что она снабжена двухпозиционным золотником и распределитель выполнен трехпозиционным. При этом камера неподпружиненного торца и первая межпоясковая полость двухпозиционного золотника подключены к независимому источнику охлажденного масла, выход его первой межпоясковой полости сообщен с магистралью общего всаса маслонасосов, который через вторую межпоясковую полость двухпозиционного золотника соединен также со сливной магистралью.

Управляющие камеры распределителя попарно сообщены с напорами маслонасосов, а его первая и вторая межпоясковые полости подключены к напорам обоих маслонасосов. Выход первой межпоясковой полости распределителя соединен с постоянно действующим потребителем (импульсные линии системы управления турбинными установками, сопло инжектора), а выход его второй межпоясковой полости соединен напрямую с периодически действующими потребителями (главные сервомоторы системы управления турбинными установками) и через третью межпоясковую полость распределителя с общим всасом маслонасосов.

Для повышения быстродействия система маслоснабжения может быть снабжена вторым распределителем. Торцовые управляющие камеры второго распределителя попарно подключены к напорам маслонасосов, а управляющие камеры первого распределителя сообщены с напорами маслонасосов и со сливными магистралями в маслобак через межпоясковые полости второго распределителя.

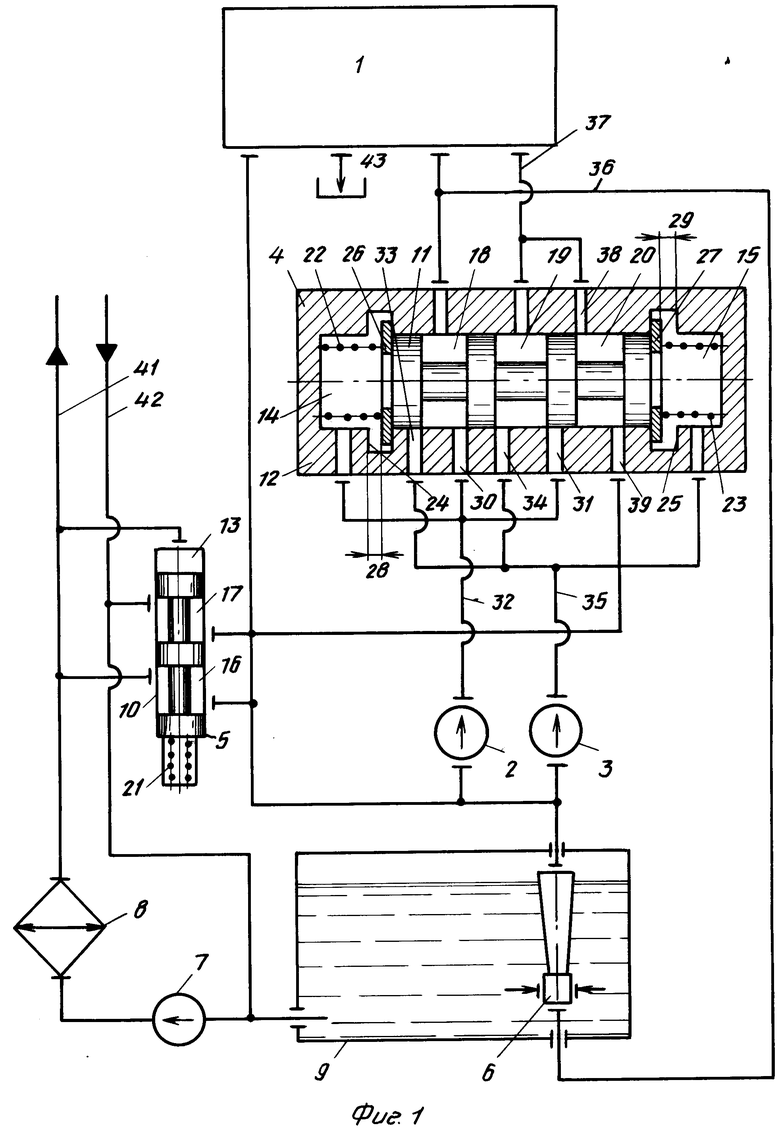

На фиг. 1 изображена система маслоснабжения с одним распределителем; на фиг. 2 изображен фрагмент системы маслоснабжения с двумя распределителями.

Потребитель масла блок 1 управления системы управления турбинной установки. Система маслоснабжения содержит маслонасосы 2, 3, трехпозиционный распределитель 4, двухпозиционный золотник 5, инжектор 6. Система смазки турбинной установки содержит маслонасос 7, маслоохладитель 8 и маслобак 9. Золотник 5 в сборе с корпусом 10 и золотник 11 в сборе с корпусом 12 образуют торцовые камеры 13-15 и межпоясковые полости 16-20. Золотники 5, 11 подпружинены пружинами 21-23. Под действием сил натяжения пружин 22, 23 золотник 11 занимает среднее, изображенное на чертеже, положение. В корпусе 12 выполнены уступы 24, 25 для ограничения перемещения тарелок 26, 27 и, следовательно, золотника 11 влево от среднего положения на ход 28 и вправо на ход 29. Камера 14 и окна 30, 31 подсоединены к магистрали 32 напорного масла маслонасоса 2. Камера 15 и окна 33, 34 подсоединены к магистрали 35 напорного масла маслонасоса 3. Межпоясковая полость 18 магистралью 36 подсоединена к импульсной линии блока 1 управления и к соплу инжектора 6. Межпоясковая полость 19 магистралью 37 подсоединена к сервомоторам (на чертеже не показаны) блока 1 управления и через окно 38, межпоясковую полость 20 и окно 39 к маслопроводу 40, подключенному к напору инжектора 6, к всасу маслонасосов 2, 3, к блоку 1 управления и к межпоясковым полостям 16, 17 двухпозиционного золотника 5. Напорное масло от маслонасоса 7, охлажденное в маслоохладителе 8 до необходимой температуры, подается по магистрали 41 на смазку турбинной установки (на чертеже не изображена), а также в торцовую камеру 13 и межпоясковую полость 16. По магистрали 42 нагретое масло возвращается от турбинной установки на всас маслонасоса 7. К этой же магистрали 42 подсоединена межпоясковая полость 17. Протечка масла из блока 1 управления по сливному маслопроводу 43 сбрасывается в маслобак 9.

На фиг. 2 второй распределитель 44 выполнен подобно первому распределителю 4. Его золотник 45 в сборе с корпусом 46 образуют торцовые камеры 47, 48 и межпоясковые полости 49, 50. Золотник 45 подпружинен пружинами 51, 52. Под действием сил от натяжения пружин 51, 52 золотник 45 занимает среднее изображенное на чертеже положение. Корпус 46 ограничивает перемещение тарелок 53, 54 и золотника 45 влево на ход 55 и вправо на ход 56. Торцовые камеры 47 и 48 попарно подключены к напорным магистралям 32 и 35 маслонасосов 2, 3, а также через окна 57, 58, межпоясковые полости 49, 50 маслопроводами 59, 60 к торцовым камерам 14, 15 распределителя 4. Через окна 61, 62 торцовые камеры 14, 15 соединены со сливом в маслобак 9. Остальные элементы и гидравлические связи системы маслоснабжения пояснены на фиг. 1.

Система маслоснабжения с одним распределителем 4 работает следующим образом.

Маслонасос 7 подает охлажденное в маслоохладителе 8 масло в магистраль 41, сила давления которого в камере 13 сжимает пружину 21 и переводит золотник 5 в нижнее, изображенное на чертеже, положение. Охлажденное масло через межпоясковую полость 16 поступает в маслопровод 40, снимает тепло, выделяемое маслонасосами 2, 3 в циркулирующее в системе маслоснабжения масло, и сливается через межпоясковую полость 17 в сливную магистраль 42. При этом двухпозиционный золотник 5 выполнен таким, что количество поступающего охлажденного масла равно количеству сливаемого нагретого масла. Напорное масло от маслонасоса 2 по магистрали 32, через окно 30 и межпоясковую полость 18 поступает в магистраль 36 на питание постоянно действующих потребителей блока 1 управления и на инжектор 6. От маслонасоса 3 напорное масло по магистрали 35, через окно 34 и межпоясковую полость 19 поступает в магистраль 37 и сливается через окно 38 в межпоясковую полость 20 и окно 39 в маслопровод 40 (рециркуляция масла). Размеры окон 38 и 39 выполнены такими, что количество масла, сбрасываемого в рециркуляцию с напора маслонасоса 3, примерно равно расходу напорного масла маслонасоса 2 в магистраль 36. Маслонасосы 2, 3 имеют одинаковые характеристики, поэтому при равенстве их производительностей силы давления масла в камерах 14, 15 на золотник 11 взаимно уравновешиваются и золотник 11 находится в среднем положении. При включениях периодически действующих потребителей блока 1 управления производительность и, следовательно, давление напорного масла маслонасоса 3 изменяются (с тем же периодом), что, однако, не изменяет условий работы маслонасоса 2 и не воспринимается постоянно действующими потребителями импульсными линиями блока 1 управления как ложные импульсы управления турбинной установки. Инжектор 6 подсасывает масло из маслобака 9 и подает его в маслопровод 40 на всас маслонасосов 2, 3, восполняя протечки масла из блока 1 управления в маслобак 9 (по магистрали 43).

При отключении одного из маслонасосов, например маслонасоса 3, его напор понижается. Под действием силы давления масла в камере 14 золотник 11 сместится вправо на ход 29. При этом золотник 11 перекрывает окно 38 и отсекает рециркуляцию напорного масла в маслопровод 40, а также перекроет окно 34 и откроет окно 31. В результате напорное масло от маслонасоса 2 будет поступать в обе магистрали 36 и 37.

При отключении маслонасоса 2 золотник 11 под действием силы давления масла в камере 15 сместится влево на ход 28. Золотник 11 перекроет окно 39 и отсечет рециркуляцию масла на всас маслонасосов 2, 3, а также перекроет окно 30 и откроет окно 33. В результате в обе магистрали 36 и 37 напорное масло будет поступать от маслонасоса 3. На этих вынужденных режимах эксплуатации системы маслоснабжения периодическое колебание давления масла воспринимается блоком 1 управления как ложные импульсы. Естественно, качество управления турбинной установки при этом снижается, однако работоспособность системы маслоснабжения и системы управления турбинной установки сохраняется.

При аварийном отключении маслонасоса 7 давление масла в камере 13 исчезает и золотник 5 под действием пружины 21 переместится вверх и отсечет маслопровод 40 от межпоясковых полостей 16 и 17. Соответственно будет прекращен подвод охлажденного масла в маслопровод 40 и слив из него нагретого масла. В результате контур системы маслоснабжения будет продолжать работать, но без отвода тепла, выделяемого работающим маслонасосом. В дальнейшем необходимо включить насос 7 или резервный маслонасос (на чертеже не изображен).

Система маслоснабжения с двумя распределителями 4 и 44 работает так же, как и система маслоснабжения с одним распределителем 4. Отличие заключается в управлении распределителем 4.

При отключении, например, маслонасоса 3 золотник 45 под действием силы давления напорного масла маслонасоса 2 в камере 47 переместится вправо на ход 56. Поршеньки золотника 45 перекроют окно 58 и откроют окно 62. При том торцовая камера 15 распределителя 4 отсечется от напора и сообщится через окно 62 со сливом в маслобак 9. Под действием силы давления масла в камере 14 золотник 11 переместится вправо на ход 29. При отключении маслонасоса 2 золотник 45 аналогичным образом переместится влево на ход 55. Поршеньки золотника 45 перекроют окно 57 и откроют окно 61, соединив межпоясковую камеру 14 со сливом через окно 61 в маслобак 9.

Применение в системе маслоснабжения небольшого по размерам распределителя 44, а также соединение торцовых камер 14, 15 со сливом в маслобак 9 обеспечивает повышение быстродействия системы маслоснабжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МАСЛОСНАБЖЕНИЯ | 1992 |

|

RU2053433C1 |

| ПАРОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА С НЕЗАВИСИМЫМИ ПОТРЕБИТЕЛЯМИ ПАРА | 1992 |

|

RU2036316C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПАРОТУРБИННОЙ УСТАНОВКИ | 1987 |

|

RU2090760C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2078949C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПАРА | 1992 |

|

RU2034162C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2252317C2 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2237170C2 |

| УСТРОЙСТВО ЗАЩИТЫ ТУРБИНЫ | 2000 |

|

RU2177064C2 |

| Система маслоснабжения | 1971 |

|

SU705190A1 |

Использование: в машиностроении и может быть использовано для автоматического управления турбинными установками. Сущность изобретения: система маслоснабжения содержит маслонасосы (МН), трехпозиционный распределитель (Р) и двухпозиционный золотник. Камера (К) неподпружиненного торца золотника соединена с линией (Л) охлажденного масла. Л общего всаса МН через межпоясковые полости (МП) подключена к Л слива горячего масла из Л в маслобак. Торцовые управляющие К подключены Л к напорам МН. Через МП напора МН подключены Л к постоянно и периодически действующим потребителям масла. В системе может быть применен второй трехпозиционный Р, устроенный аналогично первому Р, торцовые К которого подключены к Л. При исчезновении давления масла в К пружина перемещает золотник во второе крайнее положение и он отсекает одну линию от двух других. При работе МН пружина фиксирует золотник в среднем положении и Р подает напорное масло от МН в линии раздельно. При отключении любого из МН золотник сжимает одну из пружин и смещается в одно из двух своих крайних положений. Напорное масло от работающего МН сообщается одновременно с двумя линиями. Золотник перекрывает окна и отсекает одну линию от другой. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система маслоснабжения | 1971 |

|

SU705190A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1992-04-28—Подача