Изобретение относится к машиностроению, а именно к контактным уплотнительным соединениям типа вал-корпус, может быть использовано в подшипниковой промышленности для изготовления подшипников закрытого типа.

В настоящее время широко известно два типа радиальных герметизирующих устройств для подвижных соединений, работающих при давлении в рабочей зоне до 5˙104 Па: манжетные уплотнения закрытого типа, в которых уплотняющий элемент, изготовленный из колец резины или других синтетических материалов, закреплен в металлическом каркасе с точно выдержанными размерами; армированные манжетные уплотнения, в том числе для подшипников качения, в которых уплотняющий элемент из синтетических материалов образует неразъемное соединение с плоским кольцом или металлическим каркасом (корпусом) определенной формы, а плотность и герметичность подвижного соединения обеспечиваются за счет обжатия уплотняющего элемента по подвижному соединению пружиной-браслетом, либо за счет его упругих свойств [1].

Известно уплотнительное устройство для подшипников качения [2]. Кольцевой эластомерный уплотнительный элемент прикреплен к внутреннему торцу крышки подшипника и имеет аксиально внутрь сдвинутое тело и относительно тонкую, радиально внутрь выступающую кольцевую уплотнительную замкнутую кромку.

Тело уплотнительного элемента отодвинуто в радиальном направлении от цилиндрического участка кольцевой проточки, выполненной на наружной поверхности внутреннего кольца подшипника, на расстояние, превышающее толщину кромки. Величина выступания кромки меньше расстояния от тела уплотнительного элемента до проточки кольца, но кромка контактирует с цилиндрическим участком на ширине, по крайней мере равной ее толщине. Благодаря контакту кромка изгибается вдоль оси подшипника наружу и раздвигается в радиальном направлении.

Известно также уплотнительное устройство, изготовленное литьем под давлением из термопласта или реактопласта, армированного стекловолокном или углеродным волокном [3]. Причем для удержания уплотнения в контакте с уплотняемыми поверхностями на уплотнении предусмотрены выступы, расположенные под углом 45о к диаметральной поверхности, проходящей через основание выступа. В свободном состоянии концы выступов лежат на окружности, диаметр которой больше максимального диаметра наружного кольца подшипника. При установке в кольцо подшипника, выступы уплотнительного кольца сгибаются в его плоскости и, сжимаясь, входят в зацепление с канавкой наружного кольца. Благодаря упругости выступов компенсируются изменения размеров колец подшипника, вызванные тепловой деформацией.

Недостатком перечисленных уплотнительных устройств является сложность конструкции уплотнительных элементов, что, в свою очередь, приводит к технологическим трудностям при его изготовлении и сборке изделий с их применением. Недостаточен также срок службы уплотнения.

Прототипом изобретения является уплотнительное устройство, предназначенное для подшипников качения [4].

Уплотнительный элемент выполнен из жесткого материала, например пластмассы или смесей эластомера, и инертного наполнителя, такого как стекловолокно, углеродное волокно или тальк. Конструкция уплотнительного элемента однородна и по сравнению с известными проста в изготовлении. Гибкость уплотнительного элемента достигается за счет наличия компенсаторов сильфонного типа. Причем торцы рабочих кромок компенсаторов наружного (неподвижного) и внутреннего (подвижного) соединений уплотнительного устройства направлены в одну сторону, противоположную от рабочей зоны.

Недостатком этого уплотнительного устройства является то, что в процессе эксплуатации понижается герметичность уплотнения и соответственно снижается срок службы подшипника. Это обусловлено тем, что торец рабочей кромки компенсатора подвижного соединения направлен в сторону, противоположную рабочей зоне уплотнительного устройства. В процессе эксплуатации такого уплотнителя рабочая кромка испытывает постоянное давление, изнашивается и между уплотнительным элементом и подвижным соединением образуется зазор и герметичность нарушается.

Целью изобретения является повышение степени герметичности и исключение вытекания смазки из полости уплотняемых соединений, а также попадания внутрь загрязнений типа пыли, жидкостей и пр. из окружающей среды, повышение срока службы уплотнения, особенно при работе в экстремальных условиях (низкие температуры, агрессивная среда, высокие скорости вращения). Кроме того, процесс изготовления уплотнения и сборки соединения должен быть максимально технологичен и прост.

Цель достигается тем, что в уплотнительном устройстве, представляющем из себя эластичный уплотнительный элемент, снабженный компенсатором сильфонного типа наружного неподвижного соединения и сильфонным компенсатором внутреннего подвижного соединения, торец рабочей кромки компенсатора подвижного соединения направлен в сторону рабочей зоны уплотняемого соединения. Кроме того, уплотнительный элемент выполнен из материала на основе полипропилена, содержащего следующие элементы, мас.%: Полипропилен 87,55-93,05 Карбоцепной каучук 6,0-12,0 Ирганокс 1010 0,2-0,8 Стеарат кальция 0,15-0,25

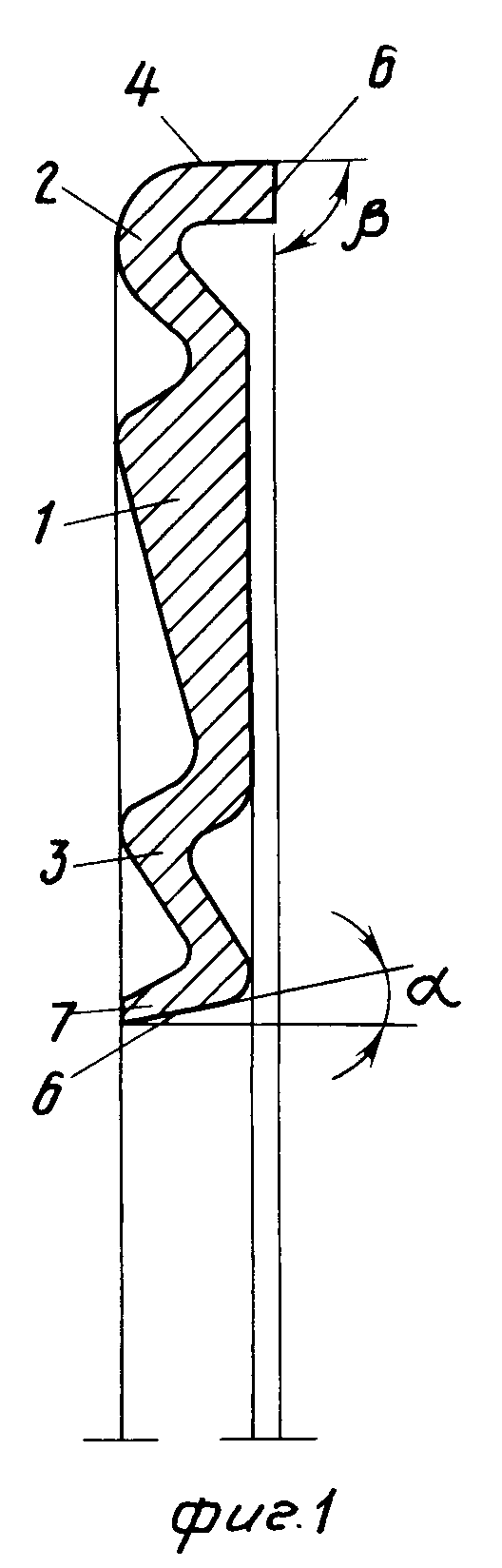

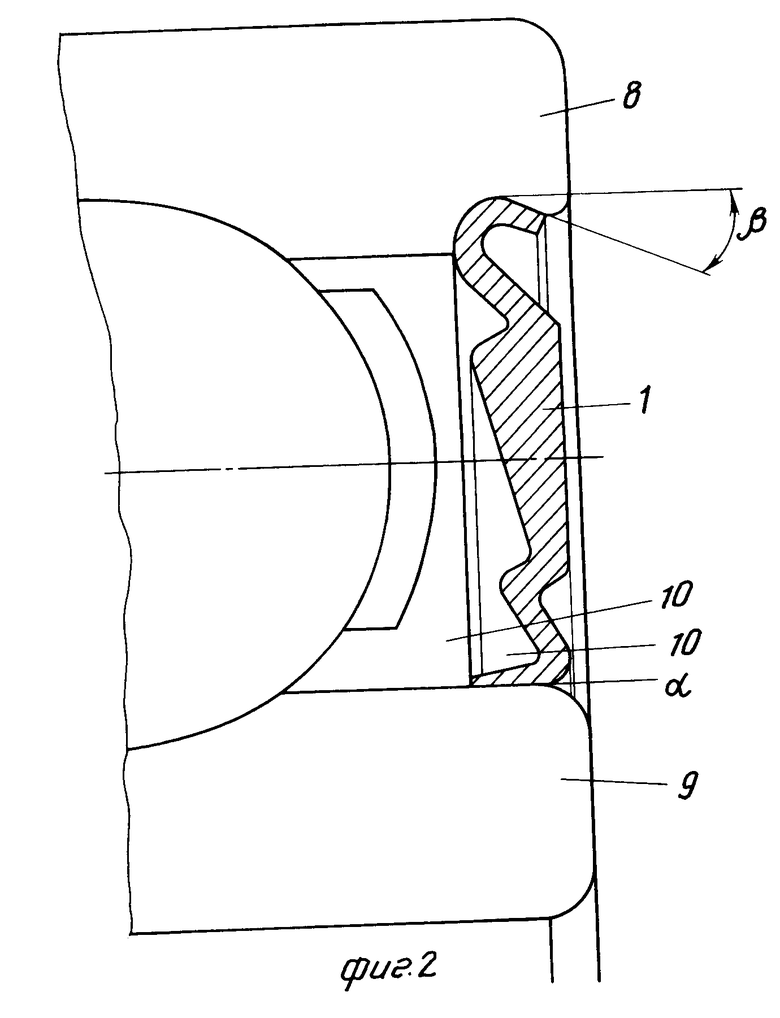

На фиг. 1 изображено уплотнительное устройство до установки в узел, общий вид; на фиг.2 - уплотнительное устройство в рабочем состоянии.

Уплотнительное устройство состоит из основной части - уплотнительного элемента 1 и двух компенсаторов сильфонного типа: компенсатор 2 расположен на наружной поверхности основной части и компенсатор 3 расположен на внутренней поверхности основной части. Каждый из сильфонов снабжен рабочими кромками 4 и 5, которые переходят соответственно в торцы 6 и 7. Причем торцы 6 и 7 ориентированы в противоположные по отношению друг к другу стороны. При использовании уплотнительного устройства оно располагается между двух сопрягаемых поверхностей - неподвижной 8 (это может быть корпус втулки, наружное кольцо подшипника) и подвижной 9 (например вал, внутреннее кольцо подшипника). При этом торец 7 рабочей кромки сильфонного компенсатора направлен в сторону рабочей зоны 10. При размещении уплотнительного устройства в узел углы α и β уменьшаются за счет упругих деформаций кромок 4 и 5 и тем самым обеспечивается его неподвижность соединения.

Технологический процесс изготовления уплотнительного устройства заключается в следующем. В загрузочную шахту смесителя тяжелого типа "Бенбери" загружают основные исходные компоненты в оптимальном соотношении. В начале загружают полипропилен, стабилизатор (Ирганокс 1010) и технологическую добавку (стеарат кальция), доводят смесь до плавления, затем при работающем смесителе вводят карбоцепной каучук (например полиизобутилен или "Оппанол"). Из блока основного смешения смесь поступает в одношнековый экструдер, который обеспечивает пластификацию, гомогенизацию и выдавливание через фильеру. Стренги материала режутся вращающимися ножами в среде деминерализованной воды (подводная грануляция). Из полученных гранул отливают изделие (уплотнение) требуемой формы на термопластавтоматах или роторных линиях при соответствующих режимах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2066803C1 |

| ЦЕНТРАЛЬНЫЙ КОЛЛЕКТОР ЭКСКАВАТОРА | 1997 |

|

RU2130530C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР | 1995 |

|

RU2099626C1 |

| КОМПЕНСАТОР ДЛЯ ТРУБОПРОВОДА | 1995 |

|

RU2101604C1 |

| САМОУПРАВЛЯЮЩАЯСЯ ЗАДЕЛКА РУКАВОВ | 1992 |

|

RU2041414C1 |

| КОМПЕНСАТОР ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА | 1998 |

|

RU2146786C1 |

| УПЛОТНЕНИЕ ТОРЦЕВОЕ | 2003 |

|

RU2249137C2 |

| МАГНИТНЫЙ КОМПАС | 1993 |

|

RU2068173C1 |

| УПЛОТНЕНИЕ ВАЛА ТУРБОКОМПРЕССОРА | 1996 |

|

RU2133880C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2162976C2 |

Использование: для изготовления подшипников закрытого типа. Сущность изобретения: торец рабочей кромки подвижного соединения направлен в сторону рабочей зоны соединения. Уплотнительный элемент выполнен из материала на основе полипропилена и карбоцепного каучука. 2 ил.

УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО, выполненное в виде уплотнительного элемента из эластичного материала и снабженное сильфонными компенсаторами подвижного внутреннего соединения и неподвижного наружного соединения, отличающееся тем, что торец рабочей кромки подвижного соединения направлен в сторону рабочей зоны соединения, причем уплотнительный элемент выполнен из материала на основе полипропилена при следующем соотношении компонентов, мас.%:

Полипропилен - 87,55 - 93,05

Карбоцепной каучук - 6,0 - 12,0

Ирганокс - 0,2 - 0,8

Стеарат кальция - 0,15 - 0,25

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4805919, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-20—Публикация

1992-04-20—Подача