Изобретение относится к химическому машиностроению и касается вопросов конструирования реакторов смешения периодического (РПД), полунепрерывного (РПНД) и непрерывного (РНД) действий, которое может найти широкое применение в химической, нефтехимической, химико-фармацевтической, лакокрасочной и других отраслях промышленности при синтезе целевых продуктов: лекарственных препаратов, лаков, красок, ингибиторов коррозий и присадок к моторным топливам и маслам. Известно большое количество конструкций химических реакторов, каждый из которых находит конкретное применение исходя из особенностей технологии, физико-технических свойств реакционной массы, химизма процесса и объема производства.

Известен реактор, содержащий корпус, теплообменники, пропеллерную мешалку, патрубки подачи и выхода энергоносителей, а также исходных веществ и продуктов реакции [1].

Недостатками приведенного реактора являются следующие: увеличенные габаритные размеры змеевика из-за ввода входной трубки через низ змеевика, что не позволяет расположить лопасти мешалки близко к поверхности теплосъема змеевика; исключена возможность реализации процесса с высокой вязкостью реакционной массы из-за применения пропеллерной мешалки и отсутствия принудительного выброса массы через переток; длительность эвакуации содержимого реактора через нижний патрубок, что связано с его низкой пропускной способностью и высокой опасностью в случае возникновения аварийных режимов; жесткость конструкции корпуса реактора, не позволяющая варьировать его объемом.

Известна конструкция реактора с комбинированным перемешивающим устройством в одном аппарате, включающим в себя одну центральную якорную мешалку и две шнековые, работающие от общего двигателя [2].

Недостатками приведенной конструкции являются: сложность ее кинематической схемы; расположение кинемати- ческого узла непосредственно в зоне нахождения агрессивной газовой фазы; невозможность установки внутри реактора теплообменника в виде змеевика.

Известен реактор полунепрерывного действия с клапаном выгрузки [3], состоящий из цилиндрического сосуда, крышки, мешалки, клапана выгрузки, рубашки, патрубков подачи материальных потоков внутрь реактора, а также подвода отвода энергоносителей к теплообменным устройствам реактора. Внутри реактора расположены перемешивающие устройства, отбойник, направляющие потока, змеевик.

Недостатками приведенной конструкции являются следующие: невозможность реализации химико-технологического процесса при широком изменении вязкостных свойств реакционной массы, что ограничивает область его применения и ведет к снижению выхода целевого продукта; значительная длительность эвакуации содержимого реактора в случае аварийного сброса, что связано с ограниченной пропускной способностью клапана выгрузки, что ведет к повышенной аварийности процесса и снижению производительности реактора; жесткость конструкции исключает возможность увеличения или уменьшения объема реактора и смещение отбойника относительно уровня мешалки; конструктивное исполнение мешалки не позволяет менять расположения непосредственно перемешивающих устройств относительно объема реакционной массы при изменении высоты реактора, что осложняет использование реактора в гибких производственных объемах; техническая сложность установки данного типа реактора в каскад реакторов, что связано с жесткостью конструкции реактора и перемешивающих устройств; выполнение верхней части реактора металлической способствует усиленной коррозии корпуса, так как он постоянно работает в условиях наличия высокоагрессивных газов, что сокращает ресурс его исправной работы; наличие подводящих или отводящих трубок змеевика, проходящих снаружи или внутри змеевика, препятствует близкому расположению мешалок к корпусу змеевика, что ухудшает теплообмен и перемешивание.

В качестве прототипа выбран реактор-смеситель с электроприводом и редуктором для вращения перемешивающего устройства, состоящего из шнека и якорной мешалки [4], содержащий вертикальный цилиндрический корпус, центральный направляющий цилиндр с теплообменной рубашкой, установленный коаксиально в корпусе, приводной вал, расположенный по оси корпуса, шнек, закрепленный на валу внутри направляющего цилиндра, подпорный элемент, размещенный соосно под нижним торцом направляющего цилиндра, и штуцера ввода и вывода перемешивающих сред, а направляющий цилиндр установлен с возможностью возвратно-поступательного переме- щения в вертикальном направлении и снабжен скребком, закрепленным над подпорным элементом, выполненным в виде перфорированной горизонтальной пластины.

Недостатками приведенной конструкции реактора-смесителя являются следующие:

ограниченная область применения, обусловленная жесткостью конструкции реактора, не позволяющая варьировать его объемом; незначительный ресурс эксплуатации, связанный с изготовлением корпуса реактора из металла; трудности разгрузки реактора по окончании процесса; сложность аварийного сброса содержимого реактора; низкая эффективность теплосъема из-за установки внутреннего теплообменника в виде рубашки; наличие подпорного элемента ограничивает область применения при синтезе высокочувствительных веществ и способствует созданию дополнительного гидродинамического сопротивления, снижающего эффективность перемешивания; расположение вертикальных пальцев якорной мешалки гораздо ниже уровня установки внутреннего теплообменника снижает очистительный эффект мешалки и не устраняет местного перегрева реакционной массы; конструктивные трудности установки его в каскаде реакторов.

Целью изобретения является расширение функциональных возможностей реактора, обеспечение длительности ресурса его эксплуатации, интенсификация теплообмена и ускорение аварийного сброса.

Цель достигается тем, что реактор смешения, содержащий вертикальный цилиндрический корпус, расположенный на оси корпуса приводной вал, на котором закреплен шнек, комбинированный с якорной мешалкой, вал которой снабжен опорным элементом, внутренний теплообменник, установленный коаксиально шнеку, теплообменную рубашку, патрубки ввода и вывода энергоносителей, исходных реагентов и реакционной массы, снабжен отверстиями в корпусе для вала мешалки и патрубков ввода и вывода энергоносителей к внутреннему теплообменнику и подачи реагентов.

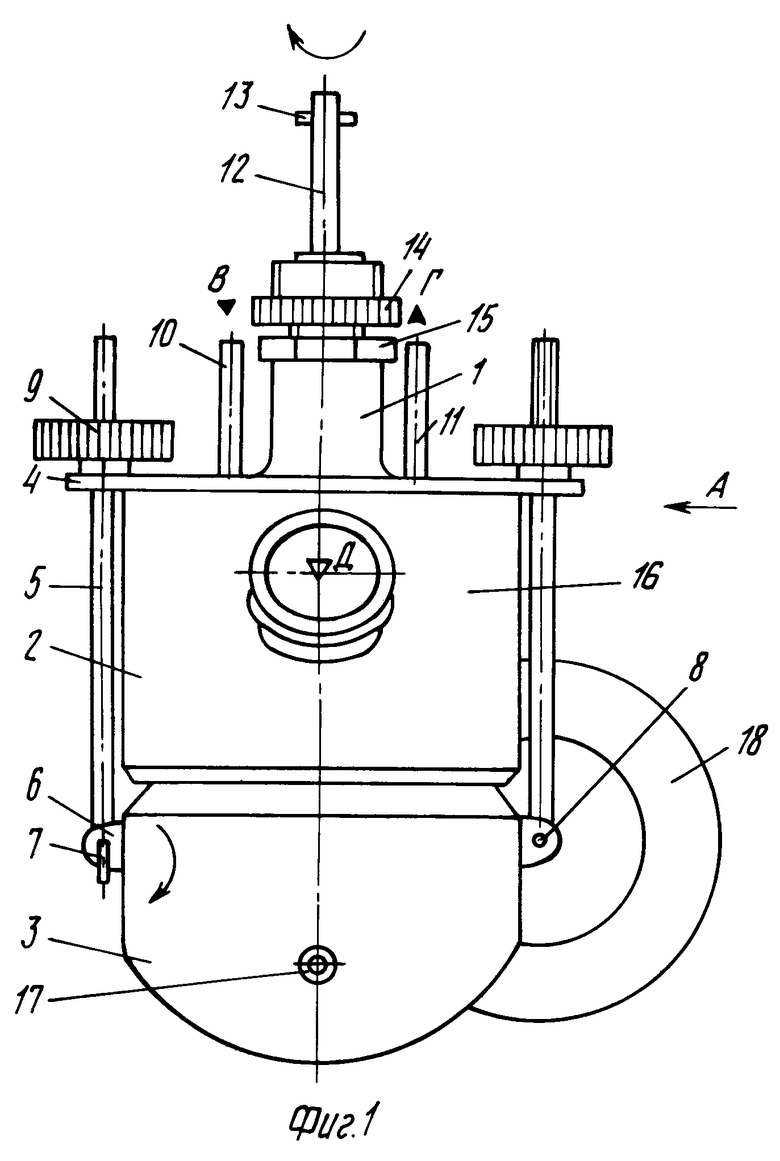

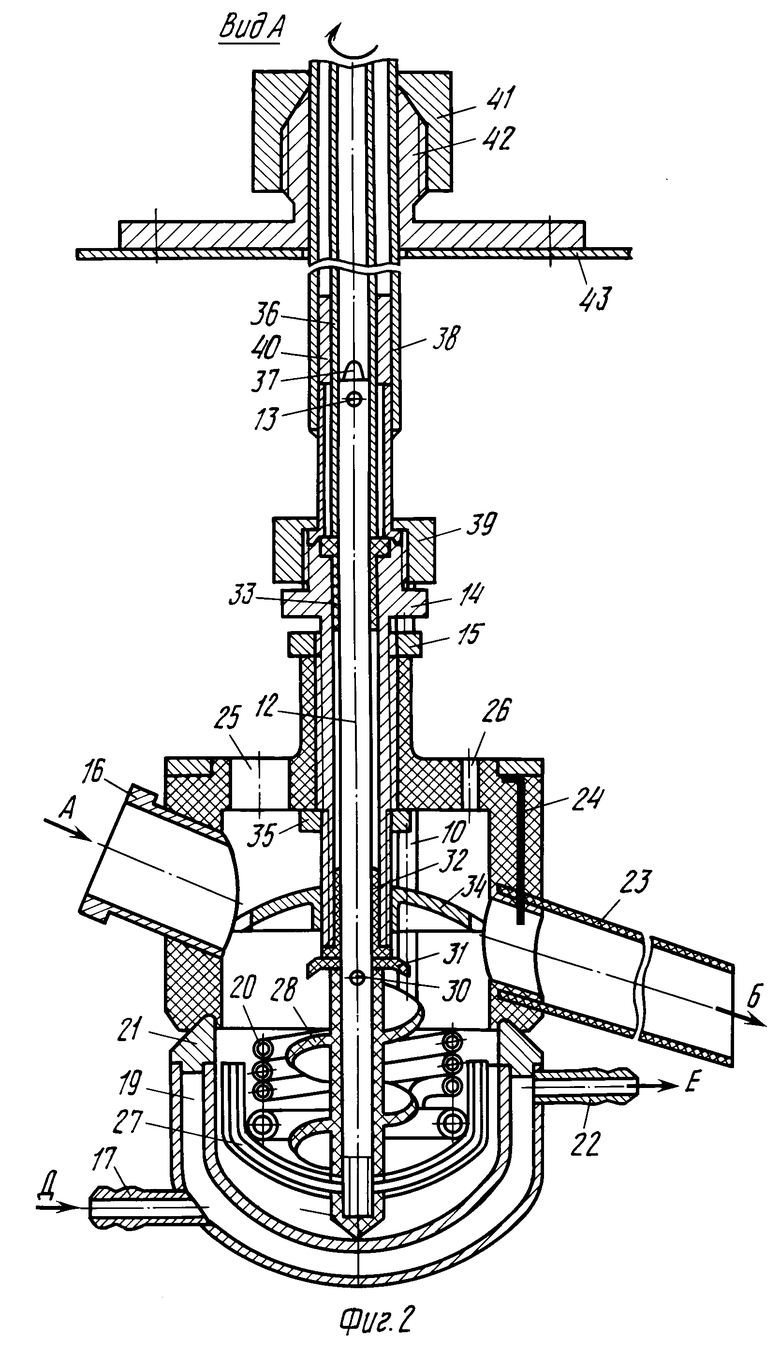

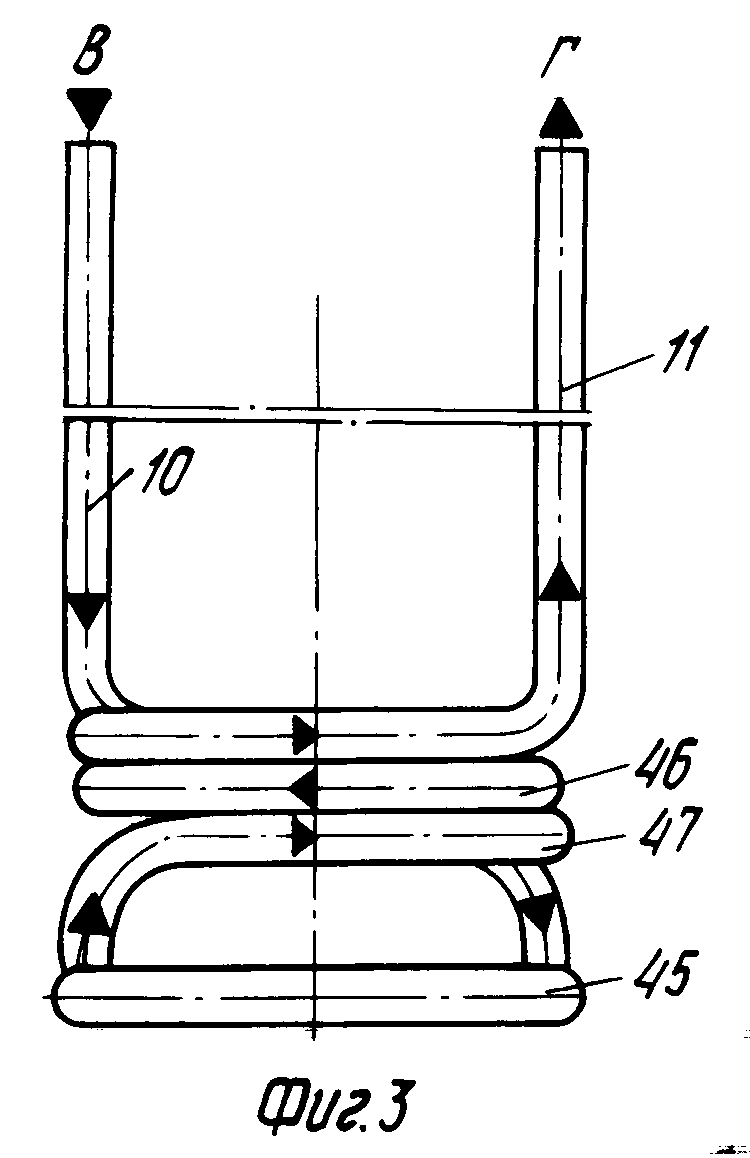

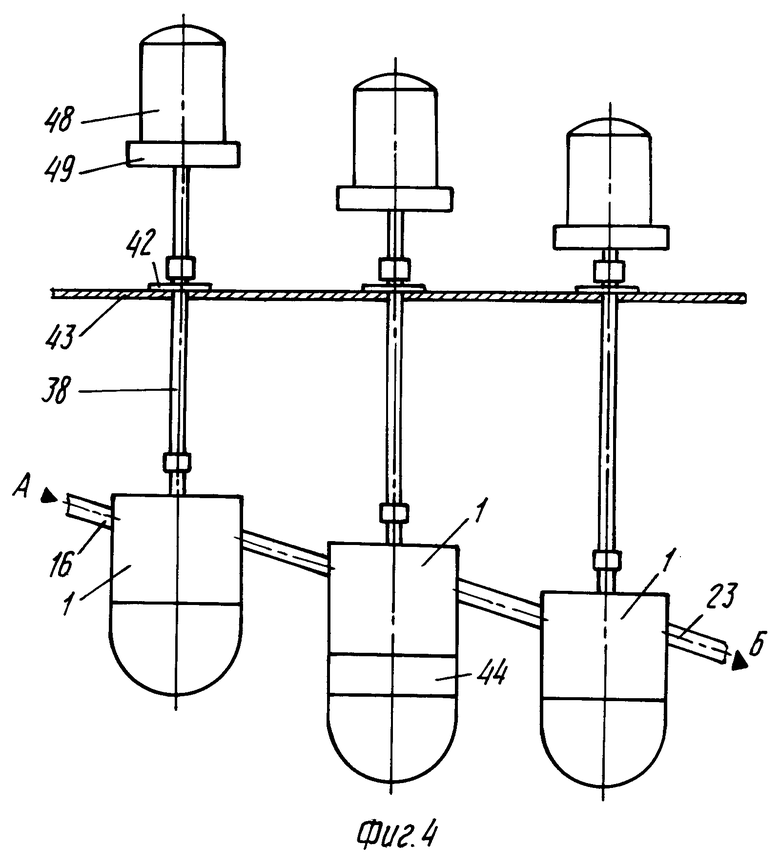

На фиг.1 изображен предлагаемый реактор; на фиг.2 - вид А на фиг.1; на фиг.3 - конструкция змеевика; на фиг.4 - установка с каскадом реакторов.

Реактор 1 (фиг.1 и 2) состоит из верхнего фторопластового корпуса 2 и нижнего металлического днища 3. Верхняя часть корпуса, снабженная фланцем 4, соединена с днищем посредством двух откидных винтов 5, нижняя часть которых прикреплена к днищу с помощью приварных ушек 6 и вставленных через отверстия штифтов 7 и 8. Верхняя резьбовая часть откидных винтов крепится в радиальных прорезях фланца посредством гаек 9.

В крышке корпуса расположены входной 10 и выходной 11 патрубки змеевика, а также верхняя часть перемешивающего устройства, состоящего из вала 12 мешалки в виде стержневой нижней части, снабженной вверху штифтом 13, и пустотелого винта 14 с гайкой 15 (фиг.2). Корпус снабжен входным перетоком 16 реакционной массы, а днище - входным патрубком 17 подачи энергоносителя к теплообменнику реактора. Мембранный приводной механизм 18, предназначенный для реализации аварийного сброса содержимого реактора, соединен с одним из штифтов крепления откидного винта к ушку днища.

В качестве теплообменников реактора используются рубашка 19, встроенная в днище, и змеевик 20, расположенный внутри реактора. Днище снабжено верхней конической обечайкой 21 и выходным патрубком 22 отвода энергоносителя. Нижняя часть корпуса снабжена кольцевой проточкой для посадки обечайки днища.

В боковой части корпуса радиально под углом расположен выходной переток 23 реакционной массы, посаженный в кольцевую проточку корпуса и фиксирующийся в ней штифтом 24.

Верхняя часть корпуса снабжена смотровым люком 25 и отверстиями 26, предназначенными для установки датчиков и патрубков подачи дозируемых компонентов.

Для перемешивания реакционной массы предназначена комбинированная мешалка, состоящая из наружной якорной 27 и внутренней шнековой 28 частей, посаженных на общий вал 12 и закрепленных на нем конусной гайкой 29, выполняющей одновременно функцию нижней опоры вала. В своей верхней части шнековая мешалка крепится к валу посредством штифта 30. Над шнековой мешалкой расположен малый отбойник 31, а верхняя часть вала мешалки посажена на два подшипника скольжения: нижний 32 и верхний 33, установленных внутри на противоположных концах пустотелого винта. В нижней части его на наружной резьбовой поверхности расположен подвижной большой отбойник 34, направляющими для которого служат входной 10 и выходной 11 патрубки змеевика. Для фиксирования пустотелого винта в корпусе предназначена гайка 35.

Стержневой вал мешалки соединен с промежуточным пустотелым валом 36, имеющим в своей нижней части вертикальные пазы 37, штифтом 13. Стержневой вал 12 мешалки и промежуточный пустотелый вал 36 расположены внутри несущей трубчатой конструкции 38, крепящейся к пустотелому винту 14 при помощи накидной гайки 39. Для обеспечения устойчивого положения промежуточного пустотелого вала в этой конструкции предназначен подшипник 40 скольжения.

Несущая трубчатая конструкция 38 при помощи накидной гайки 41 и разрезного штуцера с фланцем 42, образующих в паре цанговый зажим, устанавливается на каркасе стенда 43.

При необходимости увеличения объема реактора между корпусом 2 и днищем 3 размещается дополнительно промежуточное кольцо 44, фиксируемое по углубленным и выступающим проточкам.

На фиг. 3 представлена конструкция змеевика 20, состоящего из нижнего общего кольца 45, входной 46 и выходной 47 трубчатых навивок, входного 10 и выходного 11 патрубков.

На фиг. 4 изображена конструкция установки стенда с каскадом реакторов непрерывного действия, состоящая из реакторов 1, входных 16 и выходных перетоков 29, несущей трубчатой конструкции 38, разрезного штуцера с фланцем 42, каркаса стенда 43, двигателя мешалки 48 и передачи 49.

На чертежах стрелками обозначены направления следующих материальных и энергетических потоков жидкости:

А - вход реакционной массы по перетоку в реактор;

Б - выход реакционной массы по перетоку из реактора;

В - вход хладагента в змеевик;

Г - выход хладагента из змеевика;

Д - вход хладагента в рубашку;

Е - выход хладагента из рубашки.

Реактор работает следующим образом.

Реакционная масса поступает в реактор 1 из предыдущего реактора по входному перетоку 16, и, смешиваясь, взаимодействует с реагентами, дозируемыми через отверстие 26 в крышке корпуса 2, переливается по выходному перетоку 23 в последующий реактор.

Реакционная масса перемешивается комбинированной мешалкой: шнековой частью 28 внутри змеевика по восходящему вертикальному потоку и якорной снаружи змеевика по горизонтальному круговому и нисходящему вертикальному потокам. Якорная мешалка установлена с минимальным зазором между наружными поверхностями змеевика 20 и внутренней поверхности днища 3 реактора, что способствует постоянному принудительному обновлению поверхности теплообмена как со стороны рубашки, так и со стороны змеевика, обеспечивая высокую эффективность теплосъема.

Наличие опорного подшипника (гайки 29), а также промежуточных подшипников 32, 33 и 40 скольжения, расположенных равномерно по высоте вращающегося вала, обеспечивает его высокую динамическую устойчивость, позволяя достичь высоких скоростей вращения мешалок, повышает эффективность тепло- и масообмена.

Предотвращение проникновения реакционной массы в зазоры подшипника 32 обеспечивает малый отбойник 31, а для ограничения вертикальной циркуляции реакционной массы по высоте реактора служит большой отбойник 34. Оптимальная высота его расположения относительно выходного перетока 23 устанавливается вращением трубчатого винта 14 с предварительным отвинчиванием гайки 15.

При развитии аварийной ситуации, когда требуется срочный сброс вязкой реакционной массы, с помощью мембранного приводного клапана штифт 8 выдергивается из ушка 6 и днище за счет собственного веса, поворачиваясь по штифту 7, откидывается примерно на 90о и повисает на шпильке. Реакционная масса сбрасывается в поддон. Мешалка при этом повисает на штифте 13, опирающемся на подшипник 33, расположенный в верхней части трубчатого винта 14.

При разгрузке реактора по окончании процесса гайки 9 сворачиваются со шпилек, которые вынимаются из пазов во фланце 4, и днище 3 полностью отсоединяется от корпуса 2.

Использование предложенного технического решения позволит расширить функциональные возможности реактора, поскольку в нем можно проводить процессы как с гомогенными, так и с гетерогенными системами, склонными к структурированию, сокращая длительность отработки технологических режимов.

Такая конструкция реактора обеспечивает длительность эксплуатации, связанной с изготовлением корпуса реактора, внутренняя часть которой постоянно находится в зоне высокоагрессивной газовой фазы, из фторопласта.

Применение комбинированной мешалки, змеевика с уплотненной степенью навивок трубок гарантирует повышенную мощность теплосъема с устранением застойных зон, уменьшая время пребывания реакционной массы в каскаде реакторов.

Соединение штока мембранного исполнительного механизма с одним из штифтов в ушке откидного винта создает оптимальные условия для мгновенного сброса реакционной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР СМЕШЕНИЯ | 2021 |

|

RU2768926C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2038023C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ЖИДКОСТИ | 1993 |

|

RU2037177C1 |

| УСТРОЙСТВО ДЛЯ СГУЩЕНИЯ САПРОПЕЛЯ | 2001 |

|

RU2204432C1 |

| РЕАКТОР СМЕШЕНИЯ | 2006 |

|

RU2314865C1 |

| Устройство контроля наличия перемешивания | 1988 |

|

SU1632491A1 |

| Устройство автоматического управления реактором полунепрерывного действия | 1989 |

|

SU1672420A1 |

| Устройство автоматического управления экзотермическим процессом | 1987 |

|

SU1511737A1 |

| РЕАКТОР СМЕШЕНИЯ | 1999 |

|

RU2168351C1 |

Сущность изобретения: реактор смешения содержит вертикальный цилиндрический корпус, расположенный по оси приводной вал, на котором закреплен шнек с якорной мешалкой, внутренний теплообменник, теплообменную рубашку, технологические патрубки, большой и малый отбойники, реактор выполнен разъемным, верхняя часть выполнена в виде перевернутого стакана, внутренний теплообменник выполнен в виде змеевика, вертикальные пальцы якорной мешалки смещены под углом 1-30°. 4 ил.

РЕАКТОР СМЕШЕНИЯ, содержащий вертикальный цилиндрический корпус, расположенный по оси корпуса приводной вал, на котором закреплен шнек, комбинированный с якорной мешалкой, вал которой снабжен опорным элементом, внутренний теплообменник, установленный коаксиально шнеку, теплообменную рубашку, патрубки ввода и вывода энергоносителей, исходных реагентов и реакционной массы, смотровой люк, датчики, соединительные штифты, отличающийся тем, что он дополнительно содержит большой отбойник, выполненный подвижным, направляющими для которого служат входной и выходной патрубки внутреннего теплообменника, малый отбойник, установленный между стержневой и полой частями вала, несущую трубчатую конструкцию, фланец с разрезным штуцером и накидной гайкой, расположенный в верхней части несущей трубчатой конструкции, клапан аварийного сброса, реактор на уровне половины его высоты выполнен разъемным с изготовлением верхнего корпуса в виде перевернутого стакана из фторопласта с нижним торцевым коническим углублением и оконтованного в верхней своей части металлическим фланцем с радиальными прорезями и нижнего металлического днища с рубашкой и верхним торцевым коническим выступом, внутренний теплообменник выполнен в виде змеевика, состоящего из двух одинаковых трубчатых спиралей с повышенной плотностью навивки и соединенных основаниями диаметрально в общее кольцо, вертикальные пальцы якорной мешалки смещены под углом 1 - 30o относительно вала мешалки и по направлению ее вращения и расположены между стенкой днища и внутренним теплообменником, вал мешалки выполнен подвижным по вертикальной оси с опорным элементом в виде конусной гайки и сборным, состоящим из нижней стержневой и верхней полой частей, расположенным в несущей трубчатой конструкции, а один из штифтов днища соединен со штоком клапана аварийного сброса.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1991-05-20—Подача