Изобретение относится к очистке сточных вод гальванических производств, содержащих соединения хрома, цинка, железа, меди, никеля.

Наиболее близким к предлагаемому является способ очистки сточных вод, включающий электрообработку их в присутствии 5%-ного раствора сульфитно-спиртовой барды в количестве 1,0-1,5 л/м3 сточных вод [1]. С целью ускорения процесса очистки электрообработку ведут в поле гальванической пары медь-железо, выполненной в виде механической смеси железной и медной стружек при обьемном соотношении их 4-5:1.

Недостатками этого способа являются длительность процесса, возможность попадания в атмосферу оксида серы (IY) из сульфитной барды. Кроме того, не решен вопрос выделения из сточных вод ионов железа, цинка, никеля, меди и SO42-.

Целью изобретения является интенсификация, повышение степени очистки от тяжелых металлов и полное удаление сульфат-ионов.

Цель достигается тем, что сточные воды подвергают электрообработке гальванической парой железо - кокс в присутствии лигнина в соотношении 4: (1-0,93): (0,25-0,20), после чего раствор обрабатывают известковым молоком до рН 7,0-7,5.

Заявленные соотношения получены на основании экспериментов.

П р и м е р 1. Готовили смесь из 300 г железной стружки и 43-50-60-70-75-100 г кокса, вносили в сосуд и заливали 2 л сточной воды с содержанием Сr+6 около 300 мг/л. Электрообработку вели до достижения концентрации Сr+6 около 0,01 мг/л.

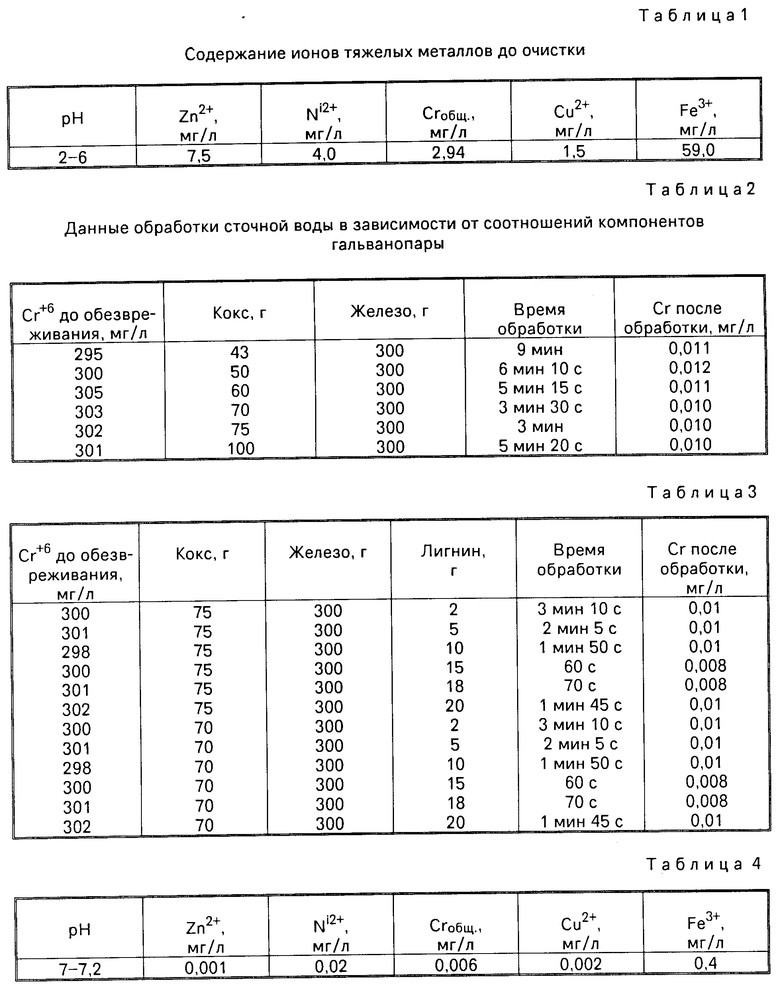

Данные по обработке сточной воды гальванической парой железо - кокс представлены в табл. 1-4.

Исследования показывают, что применение гальванической пары оптимально при соотношении железо - кокс 4:(1-0,93).

Пр и м е р 2. Готовили смесь из 300 г железа, 75 г кокса, т.е. при соотношении железо - кокс, равном 4: 1, засыпали в емкость и добавляли лигнин в количестве 2-5-10-15-18-20 г и заливали 2 л сточной воды, содержащей Сr+6 около 300 мг/л.

Данные по обработке сточной воды гальванической парой железо - кокс при соотношении 4:1 в присутствии лигнина в количестве 2-5-10-15-18-20 г приведены в табл. 3.

Данные табл. 3 показывают, что применение гальванической пары железо - кокс в присутствии лигнина в соотношении 4:1:(0,25-0,20) уменьшает время обработки сточной воды по сравнению с прототипом в 15-20 раз. Увеличение или уменьшение количества лигнина ведет к увеличению времени обработки.

В присутствии лигнина образуются полностью растворимые гидроксокомплексы ионов тяжелых металлов такого типа: [Cr(OH)SO4]0, [Zn(OH)2SO4]2-, [Fe(OH)SO4] 0, [Ni(OH)2SO4] 2-. Разрушение этих комплексов осуществляется известковым молоком, при этом образуется нерастворимый СаSO4 и выпадают в осадок гидроксиды тяжелых металлов. Вода после такой обработки направляется в водооборотный цикл. Анализ воды после очистки представлен в табл. 4.

Был применен лигнин рисовой шелухи, кукурузной кочерыжки и шелухи подсолнечника - отходы производства Краснодарского гидролизного завода. Никакой разницы в технологии очистки не замечено.

Таким образом обработка сточных гальванической парой железо - кокс - лигнин в соотношении 4:(1-0,93):(0,25-0,20) соответственно с последующей обработкой раствора солей известковым молоком до рН 7,0-7,5 значительно ускоряет процесс очистки; ионы металлов - железа, цинка, никеля, меды и ион SO42- выпадают в осадок; отсутствуют побочные токсичные продукты разложения электролита. После очистки в воде сульфат-ионы отсутствуют.

П р и м е р. В емкость помещают железо - кокс -лигнин в соотношении 4: 1: 0,25. Затем насосом заполняют емкость и выдерживают раствор в течение 1 мин, после чего раствор перекачивают в бак нейтрализации, куда насосом подается известковое молоко. Процесс ведут до рН 7,0-7,5. При этом все металлы выпадают в осадок в виде гидроксидов, а ион SO42- - в виде СаSO4. Осадок отделяют в отстойниках, и осветленную жидкость направляют в водооборотный цикл или в канализацию. Осадок направляют на фильтр-пресс, обезвоженный осадок направляют на другие нужды.

Способ прост в осуществлении и при внедрении не потребуется дополнительных затрат на его реализацию.

Замена в гальванической паре (в прототипе) цветного металла - меди на кокс, который в процессе очистки не расходуется, ведет к удешевлению процесса. Лигнин является отходом гидролизного производства и также в процессе очистки не расходуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2006479C1 |

| СПОСОБ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД С ВОДООБОРОТНЫМ ЦИКЛОМ | 2004 |

|

RU2278825C2 |

| СПОСОБ ОБРАБОТКИ ОСТАТОЧНОЙ ЖИДКОСТИ ФИКСИРУЮЩИХ ВАНН В ФОТОГРАФИЧЕСКОЙ И ФОТОХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1990 |

|

RU2018487C1 |

| СПОСОБ ОЧИСТКИ МНОГОКОМПОНЕНТНЫХ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЦИНК И ХРОМ | 2022 |

|

RU2792510C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ И ОЧИСТКИ СТОЧНЫХ ВОД | 2024 |

|

RU2838819C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД МЯСОКОМБИНАТА | 1998 |

|

RU2141455C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1993 |

|

RU2049735C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПОЛИГОНОВ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2000 |

|

RU2162059C1 |

| Способ очистки газов от фторсодержащих и других вредных газообразных примесей | 1989 |

|

SU1745317A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, ЗАГРЯЗНЕННЫХ СОЕДИНЕНИЯМИ CR(VI) | 2001 |

|

RU2233245C2 |

Использование: очистка сточных вод гальванического производства. Сущность изобретения: сточные воды обрабатывают в поле гальванической пары железо : кокс в присутствии лигнина при весовом соотношении компонентов 4: (0,93 - 1,0) : (0,20 - 0,25) соответственно с последующей обработкой известковым молоком до pH 7,0 - 7,5. 4 табл.

СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА, включающий электрообработку их в поле гальванической пары, отличающийся тем, что, с целью интенсификации процесса, повышения степени очистки от тяжелых металлов и полного удаления сульфат-ионов, электрообработку ведут с использованием гальванической пары железо: кокс в присутствии лигнина при массовом соотношении компонентов 4 : (0,93 - 1) : (0,20 : 0,25) соответственно с последующей обработкой известковым молоком до рН 7,0 - 7,5.

| Способ очистки сточных вод гальванического производства | 1981 |

|

SU1104109A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-03-27—Публикация

1991-05-22—Подача