Изобретение относится к области разработки материалов для сцинтилляционной техники измерений ионизирующих излучений и может быть использовано для изготовления пластмассовых сцинтилляционных детекторов.

Пластмассовые сцинтилляторы (ПС) получают радикальной термической блочной полимеризацией раствора люминесцирующих добавок в мономере. В качестве люминесцирующих добавок (ЛД) используют паратерфенил (РТ), 2,5-дифенилоксазол (РРО) и другие активирующие (первичные) добавки и 1,4-бис-5-фенилоксазолил- 2-бензол (РОРОР) или его производные в качестве сместителей спектра (вторичные ЛД).

Известны и в настоящее время серийно выпускаются ПС на основе полистирола и полиметилметакрилата [1]. Способ получения ПС заключается в том, что раствор люминесцирующих добавок с инициатором в мономере загружают в металлическую ампулу порциями и проводят полимеризацию при 120оС (стирол, винилтолуол) или при 20оС (метилметакрилат) с последующей выдержкой при 165-175оС (при 110оС соответственно) до содержания ОМ 0,5-1% и отжигом полученной заготовки со скоростью 3-5о/ч (20о/ч) до комнатной температуры. Полученные блоки извлекают из форм. Заготовки имеют неровные поверхности, сколы, уступы, усадку верха, поэтому дальнейшая (токарная и фрезерная) обработка таких заготовок невозможна без придания плоскости их боковым поверхностям. Толщина удаленного слоя при такой доводке пластмассы достигает 5-7 см, что переводит в отходы от 20 до 50% полистирола. Полученные и обработанные образцы размером 500х500х120 мм имеют световой выход 0,6-0,7 относительно стильбена (световыход которого принят - 1 уесв).

Недостатком способа является значительная доля отходов при обработке, а также затрачиваемое на это время. Кроме того, полученные из заготовок образцы имеют значительную объемную анизотропию прозрачности.

Прозрачность материала характеризуется эффективной длиной ослабления света сцинтилляции L (cм) (оптический путь в материале сцинтиллятора, на котором свет ослабевает в 2,7 раза). Объемную анизотропию прозрачности образца можно выразить через вариацию прозрачности ΔL,%

ΔL =  100

100

Для отдельных образцов, полученных описанным способом, за счет наличия макронеоднородностей в объеме Δ L достигает 20-40%, что свидетельствует о значительном структурном несовершенстве образца. Эта неоднородность, видимо, обусловлена взаимодействием материала заготовки с металлом формы на границе форма-расплав, что приводит к неравномерной усадке полимерной заготовки по объему. Причем неоднородность в значительной степени зависит от формы и размера заготовки, увеличиваясь с увеличением объема и усиливаясь в образцах, имеющих габариты свыше 1 м.

Наиболее близким по технической сущности и достигаемому результату является способ получения крупногабаритных пластмассовых сцинтилляторов радикальной полимеризацией смеси одного или более винилового мономера с люминисцирующей добавкой в присутствии одноосновной насыщенной жирной кислоты при 60-80оС до образования форполимера с последующей дополимеризацией последнего в форме из алюминия или его сплавов [2].

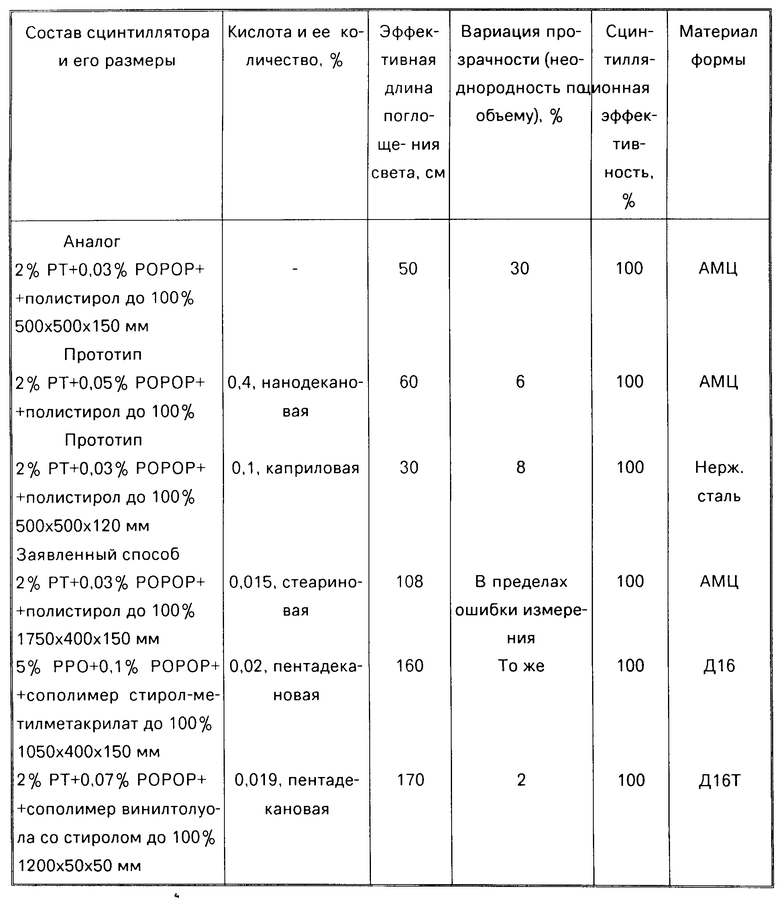

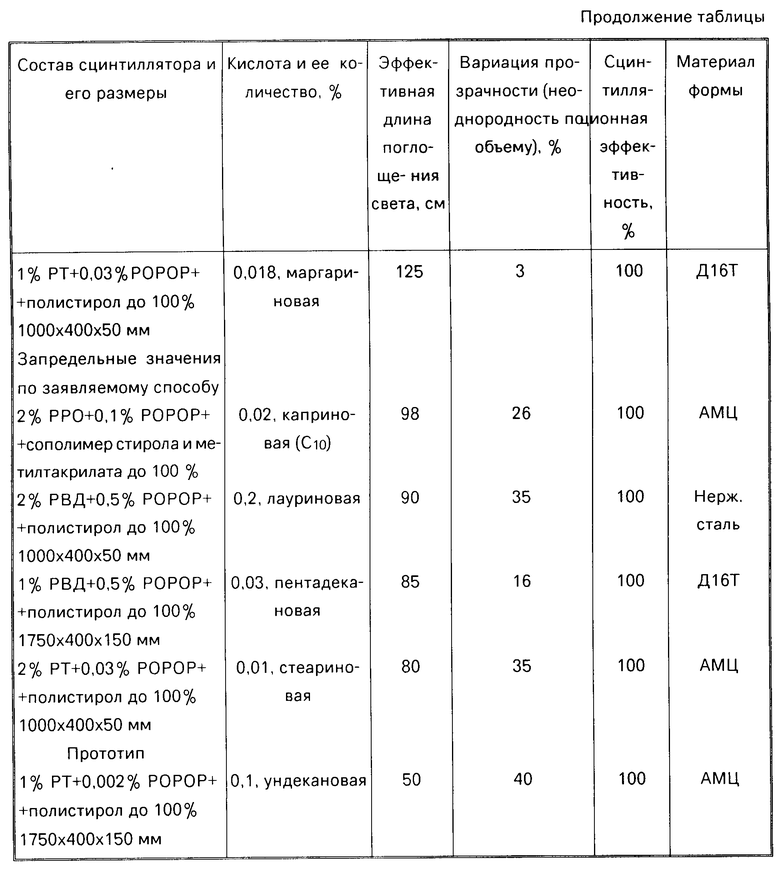

Полученные заготовки имеют более ровную поверхность и требуют минимальной доводки перед токарной обработкой (1-2 см со стороны мениска, т.е. количество отходов уменьшено до 8-12%), имеют достаточно низкое содержание остаточного мономера (0,8-1%), вариация прозрачности по объему составляет ≈2-5%. Способ позволяет получить удовлетворительного качества образцы размером до 500х500х150 мм (см. таблицу).

Недостатки способа-прототипа состоят в том, что при переходе к образцам большего размера (например, если хоть один линейный размер превышает 1000 мм) качество образца снижается за счет появления в объеме заготовки микровключений, особенно при эксплуатации и хранении заготовок и готовых сцинтилляторов при температуре свыше 20оС. Для получения образцов удовлетворительного качества возникает необходимость предварительно тщательно сушить и перегонять исходный мономер, а также очищать модификатор от технологических примесей до категории Х. Ч., хотя на это в описании способа-прототипа не указано.

В настоящее время техника регистрации космических излучений требует создания высококачественных сцинтилляцион- ных пластин размерами свыше 1 м, что предъявляет повышенные требования к качеству сцинтилляторов, технологичности их получения и к снижению стоимости. Полученные по способу-прототипу с предварительной очисткой сырья образцы размером 500х500х150 мм имеют вариацию прозрачности до 7% (что еще допустимо), однако для образцов 1750х400х150 мм Δ L достигает 40% за счет потерь света сцинтилляции на микровключениях. В связи с указанными недостатками способ не может быть использован для получения ПС размером свыше 500х500х120 мм.

Целью изобретения является повышение прозрачности за счет улучшения микроструктуры образца, увеличения размеров сцинтиллятора и упрощения процесса.

Поставленная цель достигается тем, что по способу получения крупногабаритных пластмассовых сцинтилляторов радикальной полимеризацией смеси винилового одного или более мономера с люминесцирующей добавкой в присутствии насыщенной одноосновной жирной кислоты при 60-80оС до образования форполимера с последующей дополимеризацией последнего в форме из алюминия или его сплава в качестве одноосновной насыщенной жирной кислоты используют 0,015-0,020% от общего объема реагирующей смеси С12-С17 одноосновной насыщенной жирной кислоты. Осуществление процесса в присутствии одноосновной кислоты жирного ряда, имеющей в цепи не менее 12 углеродных атомов, в концентрации 0,015-0,02% в сочетании с материалом формы из алюминия или его сплавов позволило устранить микровключения и улучшить микроструктуру в объеме сцинтиллятора, что привело к повышению прозрачности и получению образцов больших размеров с более высокой однородностью прозрачности по всему объему образца. При этом сцинтилляционная эффективность ПС сохраняется на высоком уровне - на уровне прототипа.

Способ дает возможность существенно сократить время подготовительных операций, так как заявляемые пределы концентраций позволяют использовать исходные компоненты сцинтиллятора без их предварительной очистки и уменьшить трудоемкость процесса. Положительный эффект достигается только в предложенном режиме проведения технологического процесса. При концентрациях модификатора ниже заявляемых пределов в образцах ПС снижается прозрачность за счет появления макронеоднородностей в объеме аналогично способу в источнике [1] . При концентрациях выше заявляемых пределов в материале образца возникают микровключения, приводящие к снижению прозрачности. Проведение процесса в формах из железа, стали, стекла или других материалов не дает положительного эффекта, сочетающего высокую прозрачность и однородность с упрощением технологии (см. примеры и таблицу).

Способ осуществляют следующим образом.

В исходную емкость из алюминия или его сплавов помещают в необходимом количестве люминесцирующие добавки и жирную кислоту в количестве 0,015-0,020 мас.%, затем добавляют мономер или смесь мономера винилового ряда до 100% по массе и приготавливают исходный раствор. В качестве люминесцирующих добавок можно использовать любые соединения, применяемые для этих целей: паратерфенил (РТ); 2,5-дифенилоксазол (РРО); 2-фенил-5- (4-бифенил)-1,3,4-оксадиазол (РВД); n-бис-2- (5-фенилоксазолил) -бензол (РОРОР); 4-бис-2-(4-метил -5-фенилоксазолил)-бензол (РОРОР) и др.

Полученный раствор полимеризуют при температуре 60-80оС до получения форполимера с последующей выдержкой при 140-200оС и самопроизвольным охлаждением до температуры окружающей среды. Из полученной заготовки вырезают образец ПС заданного размера, измеряют сцинтилляционную эффективность (С) и эффективную длину ослабления света сцинтилляции L (длина, на которой свет сцинтилляций затухает в 2,7 раза). Результаты измерений приведены в таблице.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1 (по прототипу). В форму из алюминия (АМЦ) заливают раствор стирола, содержащий 2% РТ, 0,1% РОРОР и 0,1% каприловой кислоты. Форму помещают в термостат и полимеризуют при 80оС до образования твердого полимера, затем выдерживают при 160оС 10 ч, обогрев отключают и самопроизвольно охлаждают полученный образец до комнатной температуры, после чего форму разбирают и извлекают заготовку. Полученный сцинтиллятор размером 500х500х50 имеют световой выход 0,38 уесв, сцинтилляционную эффективность 100% и эффективную длину поглощения 30 см. Вариация по образцу равна 6%. Адгезия к стенкам формы отсутствует.

П р и м е р 2 (по способу-аналогу). В металлическую форму заливают раствор стирола, содержащий 2% РТ, 0,03% РОРОР. Полимеризуют при 80оС с выдержкой при 160оС и последующим отжигом со скоростью 2 град/ч до комнатной температуры. Затем форму вскрывают, заготовку извлекают. Из-за большой адгезии образца к металлу формы последняя деформируется и повторно не используется. Полученная заготовка имеет неровные поверхности и перекосы. Изготовленный сцинтиллятор размером 500х500х150 мм имеет сцинтилляционную эффективность 100% и среднюю эффективную длину поглощения 50 см. Вариация Δ L по образцу 30%.

П р и м е р 3. В форму из сплава АМЦ заливают раствор стирола, содержащий 1% РВД, 0,5% РОРОР и 0,017% додекановой (С12) кислоты. Раствор полимеризуют при 65оС, выдерживают при 150оС и самопроизвольно охлаждают до комнатной температуры. Форму разбирают, извлекают заготовку.

Полученный сцинтиллятор размером 1750х400х150 имеет сцинтилляционную эффективность 100%* [в примерах по защищаемому техническому решению имеется в виду эффективность к базовому образцу (без кислот, но с тем же составом)] , L = 166 см, вариация L по образцу находится в пределах ошибки измерения.

П р и м е р 4. В форму из сплава Д16 заливают раствор смеси мономеров (6:5) стирола и метилметакрилата, содержащий 5% РРО, 0,1% РОРОР, 0,02% пентадекановой кислоты (С15). Раствор полимеризуют при температуре 80оС с выдержкой при 150оС, самопроизвольно охлаждают до комнатной температуры, разбирают форму, извлекают заготовку. Полученный сцинтиллятор размером 1050х400х150 имеет сцинтилляционную эффективность 100%, L = 160 см, вариация Δ L по образцу в пределах ошибки измерения.

П р и м е р 5. В форму из сплава Д16Т заливают смесь мономеров (4:6) винилтолуола и стирола, в которой растворены добавки: 2% РТ, 0,07% РОРОР, 0,019% пентадексановой кислоты. Раствор полимеризуют при 80оС, выдерживают при 190оС, отключив энергию, охлаждают в термостате до комнатной температуры. Разбирают форму и извлекают заготовку. Полученный сцинтиллятор 1200х50х50 имеет сцинтилляционную эффективность 100% и эффективную длину ослабления 170 см. Вариация по образцу равна около 2%.

П р и м е р 6. В форму из сплава Д16Т заливают порциями раствор стирола, содержащий 1% РТ, 0,03% РОРОР и 0,018% маргариновой кислоты и полимеризуют при 75оС, при этой же температуре выдерживают и, отключив обогрев, охлаждают до комнатной температуры. Форму разбирают, извлекают заготовку. Полученный образец размером 1000х400х50 мм имеет сцинтилляционную эффективность 100% и L = 125 см. Вариация Δ L по образцу равна 3%.

П р и м е р 7. В форму из сплава АМЦ заливают смесь мономеров (6:5) стирола и метилметакрилата, содержащую 2% РРО, 0,1% РОРОР, 0,02% каприновой (С9) кислоты. Смесь полимеризуют при 85оС с выдержкой при 150оС. После самоохлаждения до комнатной температуры форму разбирают с необратимой деформацией, извлекают заготовку. Полученный сцинтиллятор размером 1750х400х150 имеет сцинтилляцион- ную эффективность 100%, L = 90 см, вариация Δ L по образцу 24%.

П р и м е р 8. В форму из нержавеющей стали заливают раствор стирола, содержащий 2% РВД, 0,5% РОРОР и 0,020% тридекановой (С13) кислоты. Раствор полимеризуют при 70оС, выдерживают при 150оС и, отключив подвод тепла, охлаждают до комнатной температуры. Форму разбирают, полученная заготовка после отделения от стенок формы имеет многочисленные сколы и микротрещины по поверхности. Полученный сцинтиллятор размером 100х500х50 см имеет сцинтилляционную эффективность 100% и L = 90 см. Вариация Δ L по образцу равна 35%.

П р и м е р 9. В форму из сплава Д16Т заливают раствор стирола, содержащего 1% РВД, 0,5% РОРОР, 0,03% пентадекановой кислоты. Раствор полимеризуют при 65оС, выдерживают при 150оС и, отключив нагрев, охлаждают до комнатной температуры. Полученный сцинтиллятор размером 1750х400х150 имеет сцинтилляционную эффективность 100% ; L = 85 см, вариации Δ L по образцу примерно 16%.

П р и м е р 10. В форму из АМЦ заливают раствор стирола, содержащий 2% РТ, 0,03% РОРОР, 0,01% стеариновой кислоты. Полимеризуют при 80оС с выдержкой при 160оС. Охлаждают до комнатной температуры, отключив нагрев. Затем форму вскрывают, извлекая заготовку. Заготовка имеет следы адгезии к металлу. Полученный сцинтиллятор размером 1000х400х50 имеет сцинтилляционную эффективность 100%, среднюю эффективную длину поглощения 80 см. Вариация Δ L по объему образца ≈35%.

Из приведенных примеров видно, что предлагаемый способ получения крупногабаритных ПС на основе виниловых полимеров позволяет существенно (на 20-30%) повысить однородность прозрачности пластмассового сцинтиллятора, не ухудшая его сцинтилляционных характеристик. Это свойство очень существенно, так как макронеоднородность структуры крупногабаритного ПС приводит к значительной вариации (неоднородности) коэффициента светособирания в объеме, что снижает (искажает) достоверность результата измерения. Столь значительное повышение прозрачности позволяет увеличить размеры сцинтиллятора свыше 1 м. Кроме того, отпала необходимость в очистке исходных компонентов перед полимеризацией, что позволяет упростить процесс и сократить длительность.

Проведение процесса в формах из стекла, стали, железа и других материалов в присутствии заявляемых концентраций насыщенной жирной кислоты не дает положительного эффекта и получаемый ПС по качеству соизмерим с качеством прототипом.

В таблице приведены измеренные характеристики образцов, полученных по предлагаемому способу, в сравнении с прототипом и лучшим промышленно освоенным аналогом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО СЦИНТИЛЛЯТОРА | 1989 |

|

SU1596939A1 |

| ПЛАСТМАССОВЫЙ СЦИНТИЛЛЯТОР | 1990 |

|

RU1722158C |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ СЦИНТИЛЛЯЦИОННЫХ ЗАГОТОВОК | 1989 |

|

SU1676245A1 |

| СПОСОБ ОТБОРА ПАРАТЕРФЕНИЛА ДЛЯ ПЛАСТМАССОВЫХ СЦИНТИЛЛЯТОРОВ | 1990 |

|

RU2025716C1 |

| ПЛАСТМАССОВЫЙ СЦИНТИЛЛЯТОР | 1983 |

|

SU1139270A1 |

| ПЛАСТМАССОВЫЙ СЦИНТИЛЛЯТОР | 1998 |

|

RU2150129C1 |

| ЛАТЕНГНЗ - -4i- TEXff?f4ECK^,n БИоЛ(10Г?1:А | 1965 |

|

SU173409A1 |

| ЖИДКИЙ СЦИНТИЛЛЯТОР | 1995 |

|

RU2094824C1 |

| ПЛАСТМАССОВЫЙ СЦИНТИЛЛЯТОР | 1990 |

|

SU1780423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ СЦИНТИЛЛЯТОРОВ | 1989 |

|

SU1788724A1 |

Сущность изобретения: смесь виниловых мономеров с активирующими и спектросмешающими добавками полимеризуют в присутствии насыщенных одноосновных жирных кислот с числом атомов углерода С=12 - 17 в количестве 0,015 - 0,02% от общего объема реакционной массы. Полимеризуют смесь при 60 - 80°С до образования форполимера, а дополимеризацию проводят при 140 - 200°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАСТМАССОВЫХ СЦИНТИЛЛЯТОРОВ радикальной полимеризацией смеси одного или более винилового мономера с люминесцирующей добавкой в присутствии насыщенной одноосновной жирной кислоты при 60 - 80oС до образования форполимера с последующей дополимеризацией последнего в форме из алюминия или его сплавов, отличающийся тем, что, с целью повышения прозрачности за счет улучшения микроструктуры образца, увеличения размеров сцинтиллятора и упрощения процесса, в качестве одноосновной насыщенной жирной кислоты используют 0,015 - 0,020% от общего объема реагирующей смеси С12 - С17-одноосновной насыщенной жирной кислоты.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения крупноблочных пластмассовых сцинтилляторов | 1986 |

|

SU1460968A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-03-27—Публикация

1991-06-17—Подача