Изобретение относится к строительству и предназначено для монтажа сооружений различного назначения - складов, ангаров, укрытий для техники, крытых токов в сельском хозяйстве и других объектов.

Наиболее близким техническим решением к устройству является арочное сооружение, включающее соединенные в поперечном направлении с образованием фальцевого стыка блоки, имеющие прикрепленные к листу боковые тонкостенные продольные элементы с отбортовками [1].

Недостатком известного устройства является сложность изготовления блоков и невозможность их транспортировки в виду больших габаритов.

Наиболее близким к способу сборки арочных сооружений и устройству для осуществления этого способа техническим решениям является способ сборки, включающий изготовление блоков для образования арок, установку арок в проектное положение и соединение их между собой с помощью фальцовочного устройства, перемещаемого по периметру арок. Устройство для сборки данного сооружения включает смонтированный на раме формующий механизм с формующими головками, имеющими верхние и нижние пары профильных роликов [2].

Недостатком известного решения является то, что большая часть работ производится непосредственно на строительной площадке, причем работы выполняются на значительной высоте, что снижает безопасность труда.

Задачей изобретения является снижение трудозатрат и материалоемкости.

Поставленная задача достигается тем, что в арочном сооружении, включающем соединенные в поперечном направлении с образованием фальцевого стыка блоки, имеющие прикрепленные к листу боковые тонкостенные продольные элементы с отбортовками, каждый блок снабжен поперечными тонкостенными элементами уголкового профиля, боковые тонкостенные элементы выполнены швеллерообразного поперечного сечения с полками, обращенными наружу от блока, а листы перекрывают полки швеллеров, при этом каждая из пар отбортовок, размещенная соответственно на верхних или нижних полках боковых тонкостенных продольных элементов выполнена разновысокой, причем блоки соединены между собой в продольном направлении, а фальцевые стыки образованы соединением верхних отбортовок смежных блоков и их нижних отбортовок. Кроме того, листы могут быть выполнены с отбортовками, каждая из которых примыкает к соответствующей отбортовке бокового тонкостенного продольного элемента, одно- направлена с ней и имеет одинаковую высоту.

Решение поставленной задачи в способе сборки арочного сооружения, включающем изготовление блоков для изготовления арок, установку арок в проектное положение и соединение их между собой с помощью фальцового устройства, перемещаемого по периметру арок, достигается тем, что каждый блок изготавливают в виде продольных швеллерообразных тонкостенных элементов с разновысокими отбортовками, размещенными перпендикулярно полкам швеллеров, и соединенных с полками и опертых на них листов, блоки соединяют между собой с образованием арок, а установку арок производят с зазором между отбортовками, в который вводят фальцовочное устройство с трособлочной системой, соединяющее верхние отбортовки смежных блоков и одновременно нижние отбортовки. При этом каждый блок изготавливают с листами, имеющими отбортовки, примыкающие к отбортовкам продольных швеллерообразных тонкостенных элементов, и совпадающими с последними по высоте и направлению. Причем блок может быть изготовлен с поперечным тонкостенным элементом уголкового профиля.

Поставленная задача в устройстве для сборки арочного сооружения, включающем смонтированный на раме формующий механизм с формующими головками, имеющими верхние и нижние пары профильных роликов, достигается тем, что верхние и нижние пары профильных роликов установлены на вертикальных осях вращения, рама образована парами верхних и нижних продольных планок, соединенных вертикальной поперечной планкой, а между верхними и нижними парами профильных роликов установлены опорные ролики, оси вращения которых перпендикулярны осям вращения верхних и нижних пар профильных роликов. Причем перед первой формующей головкой установлены соответственно верхняя и нижняя пары направляющих роликов.

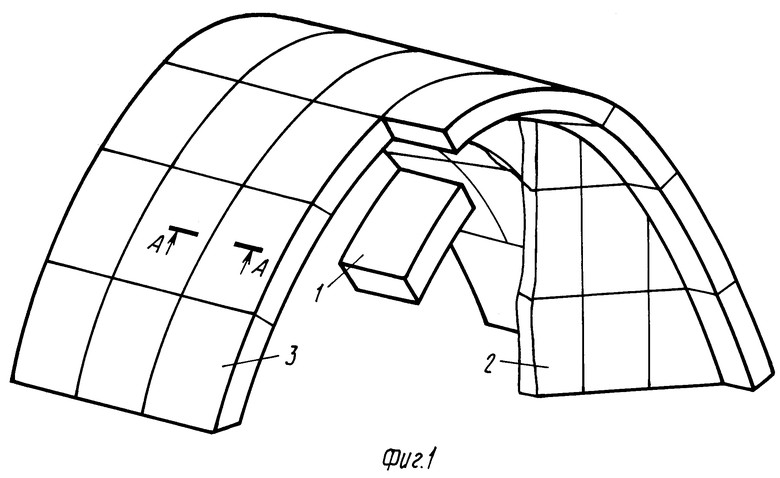

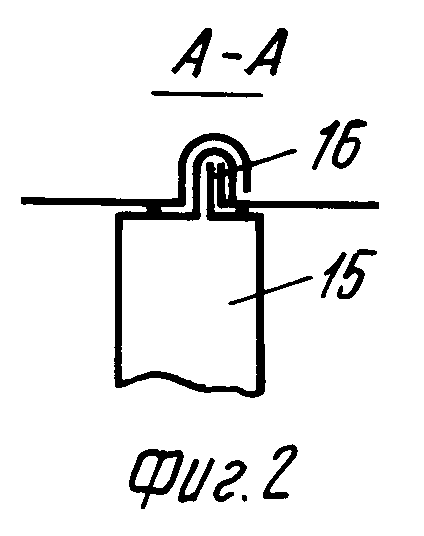

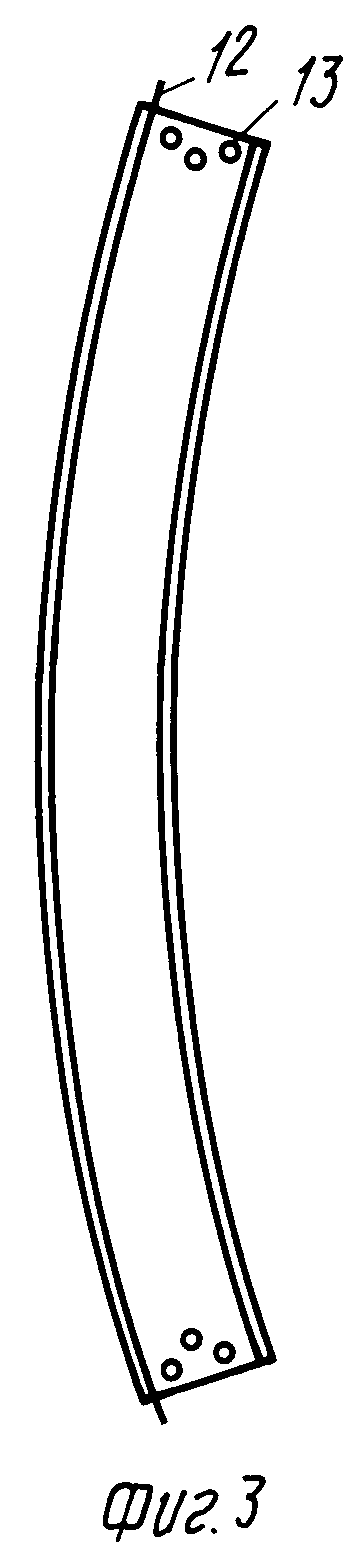

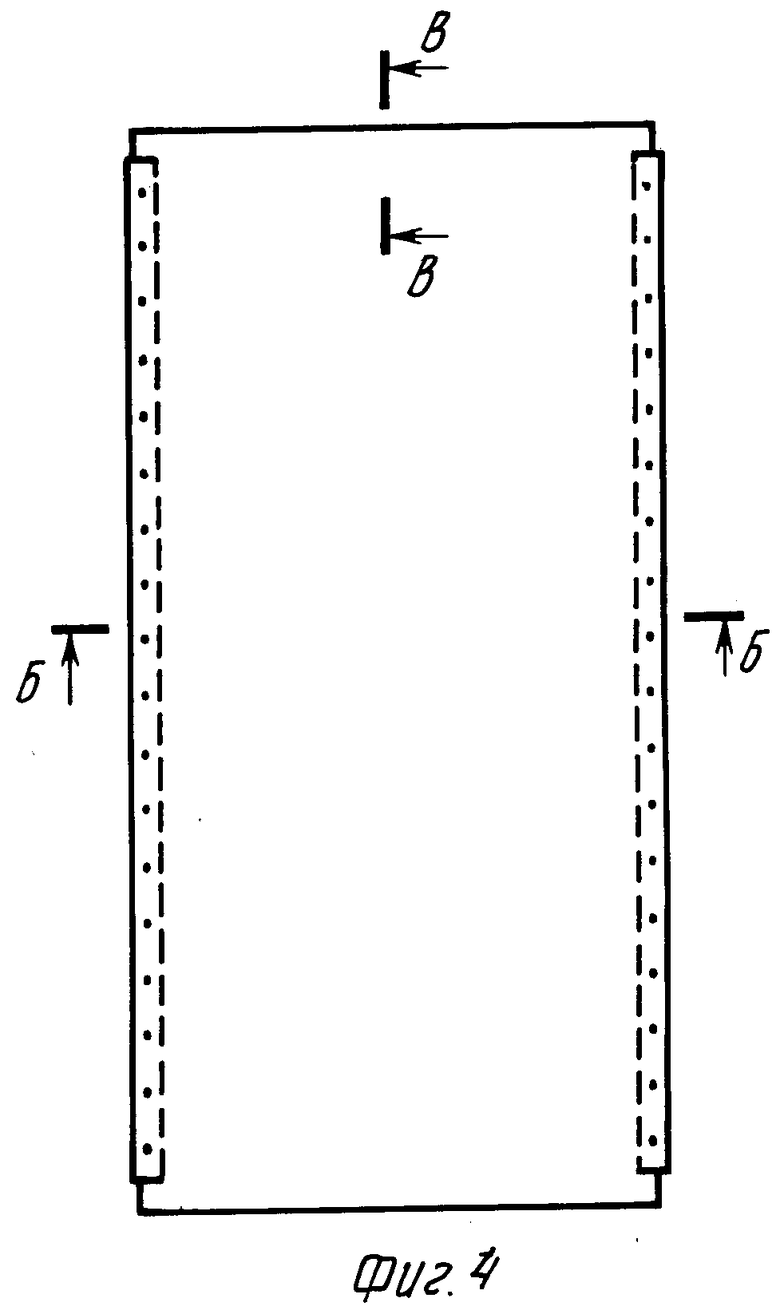

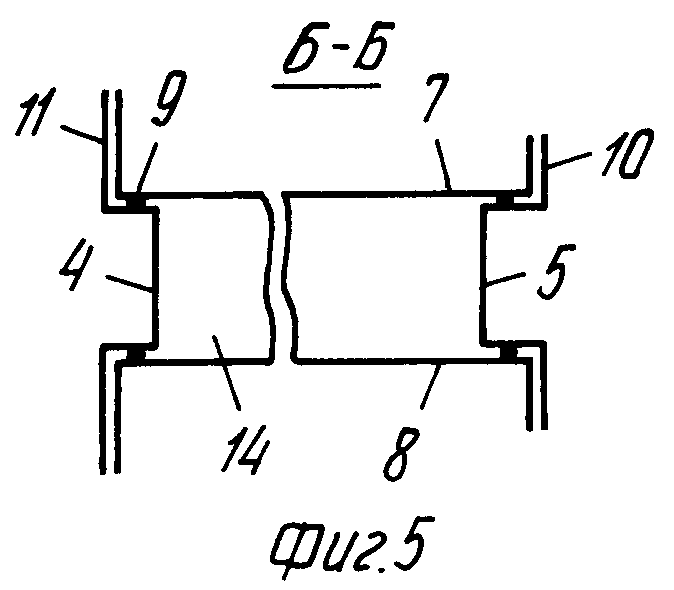

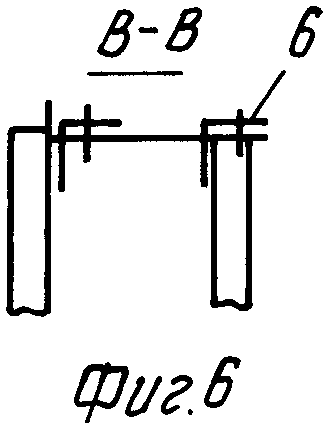

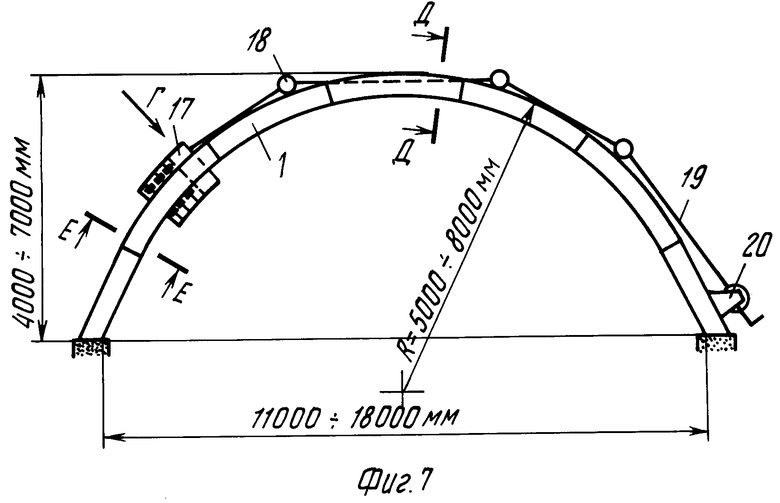

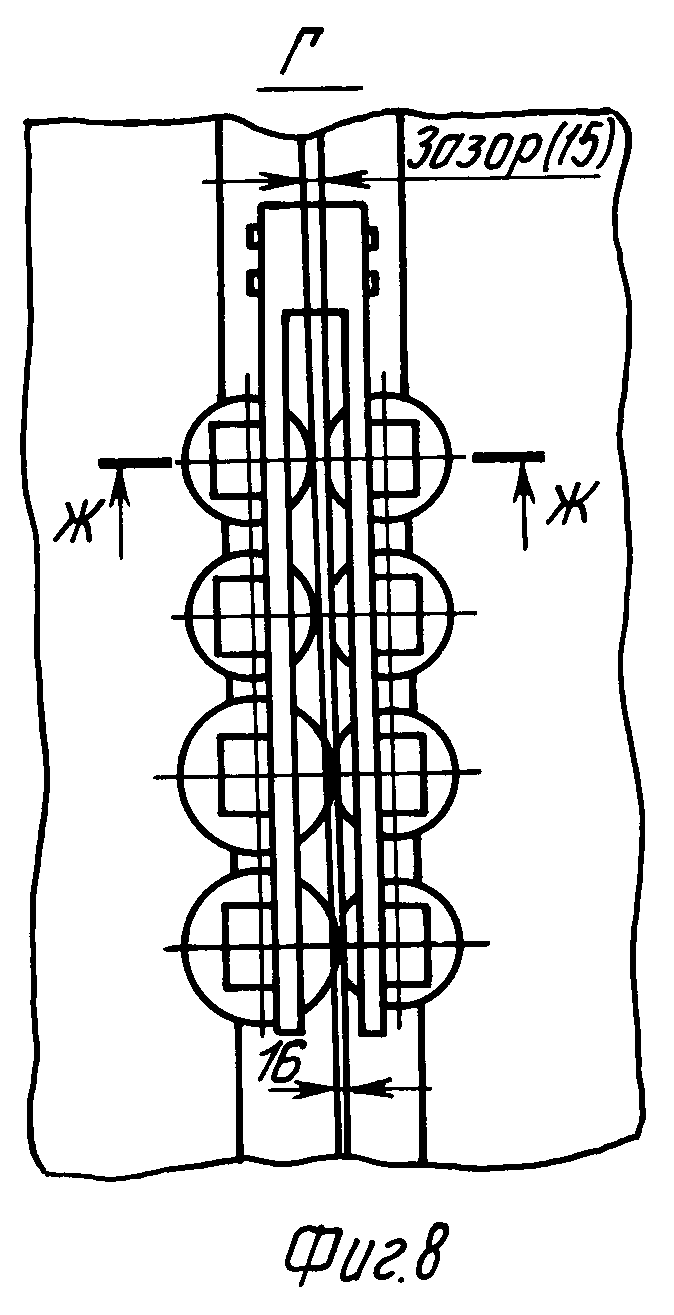

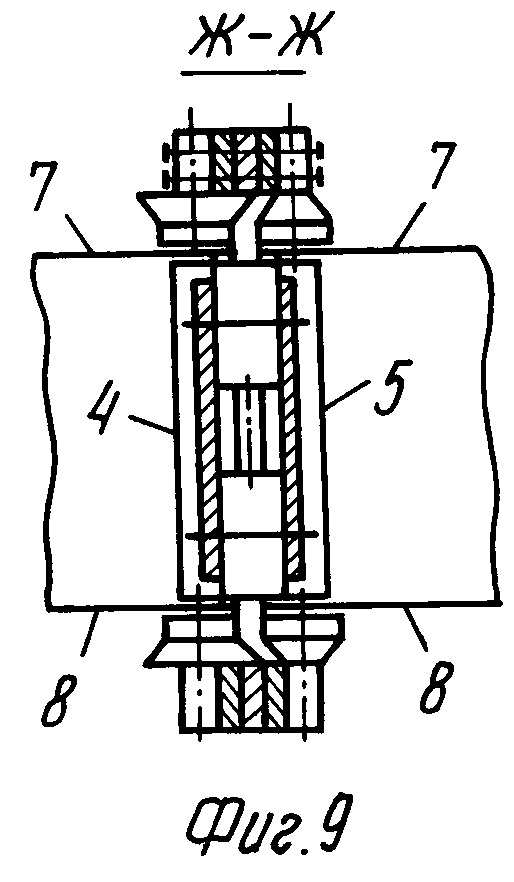

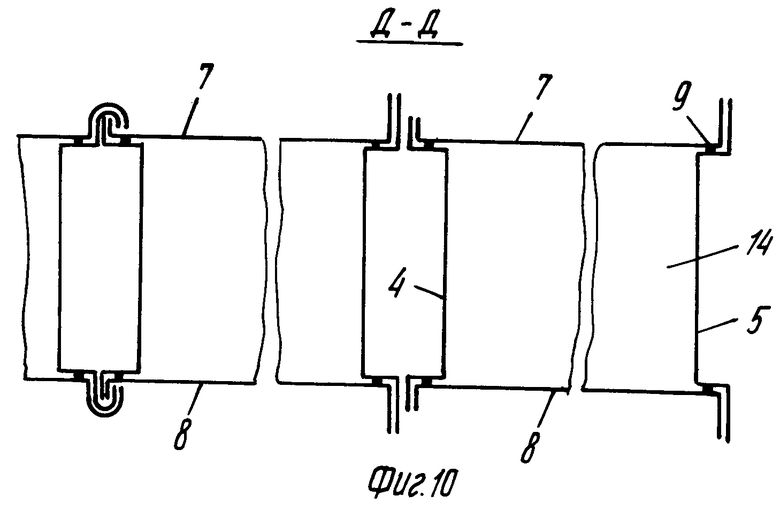

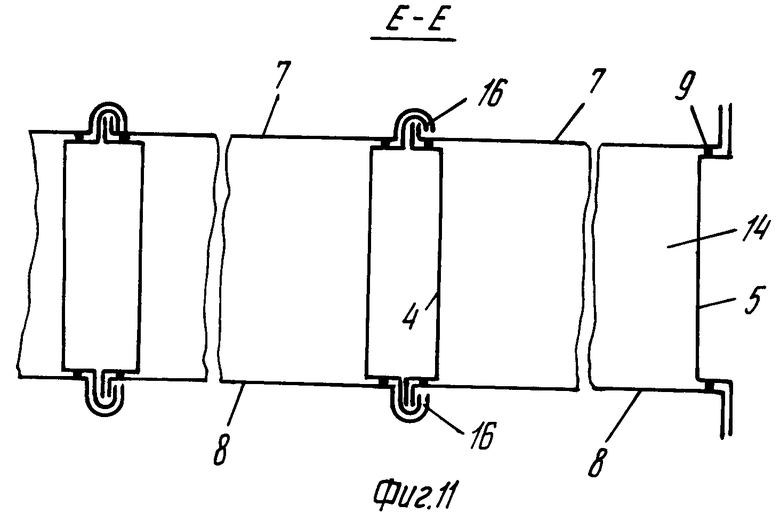

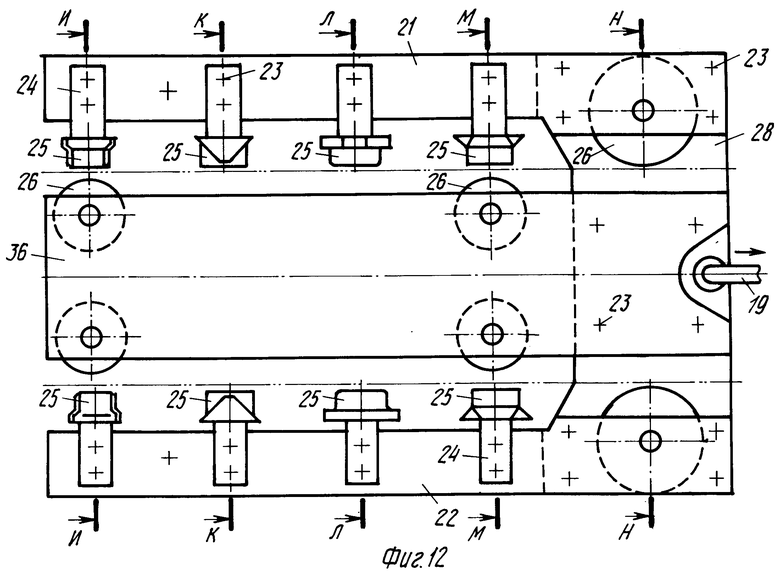

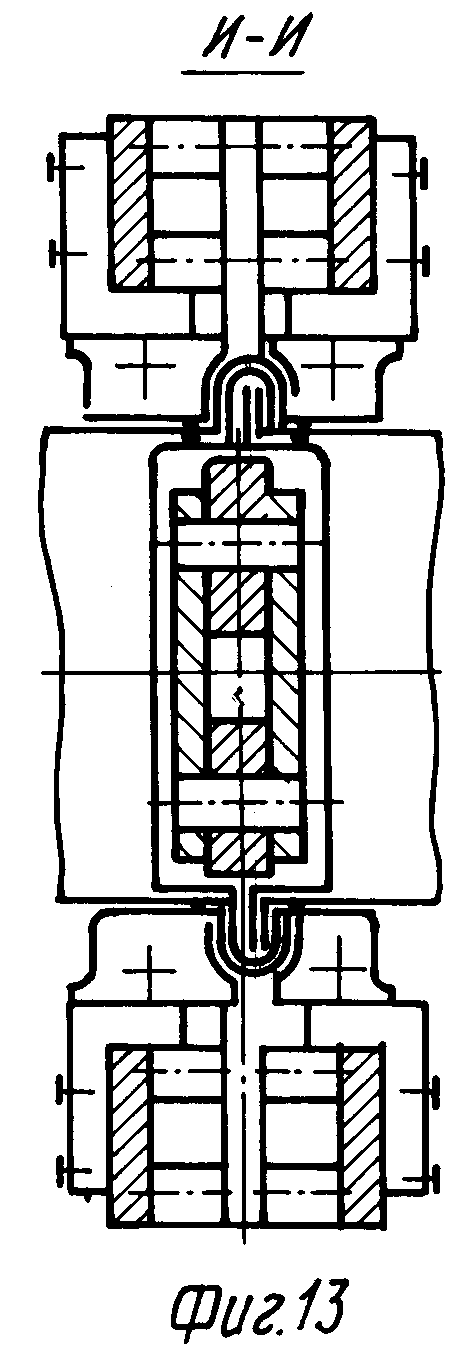

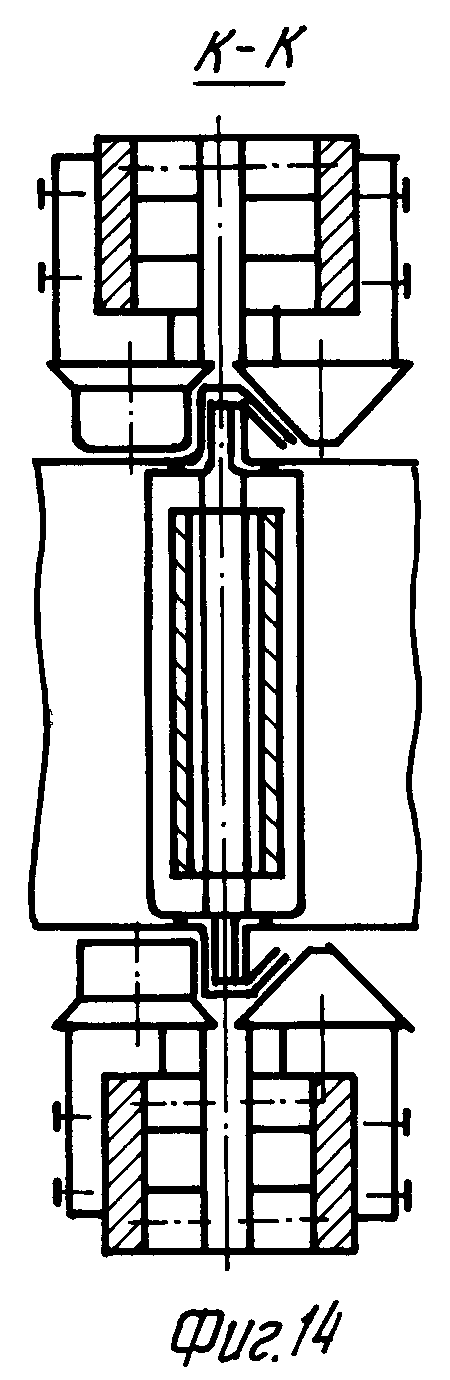

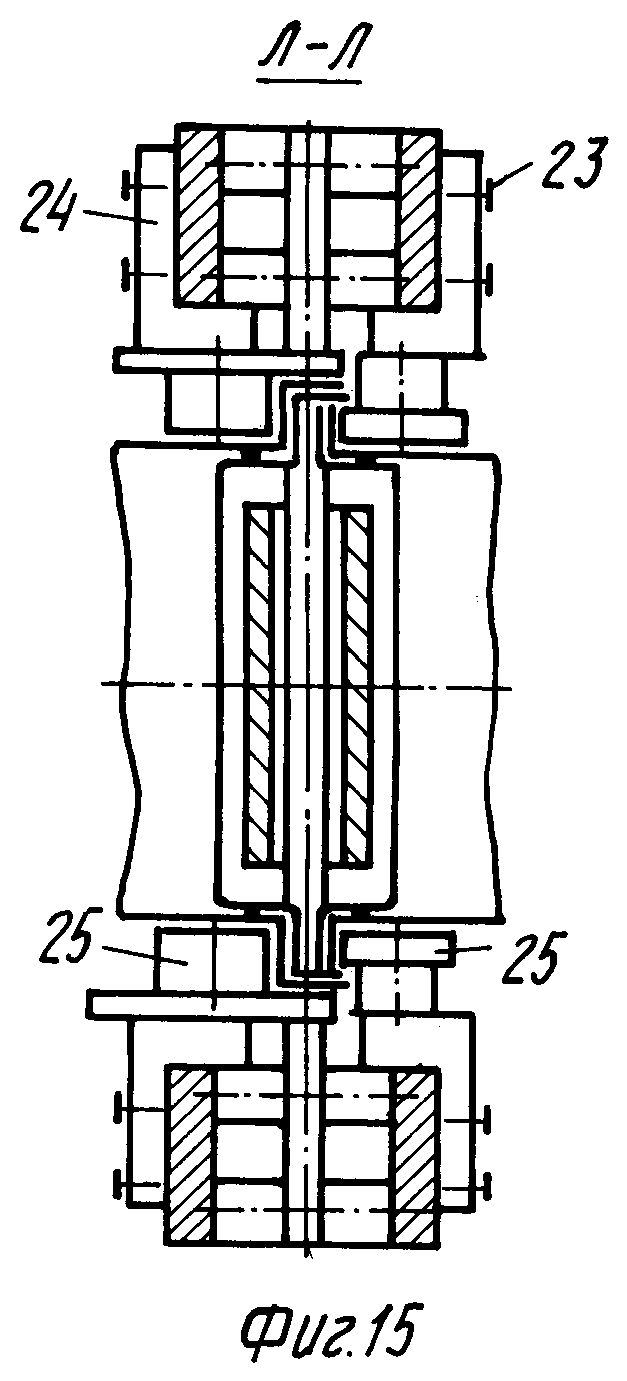

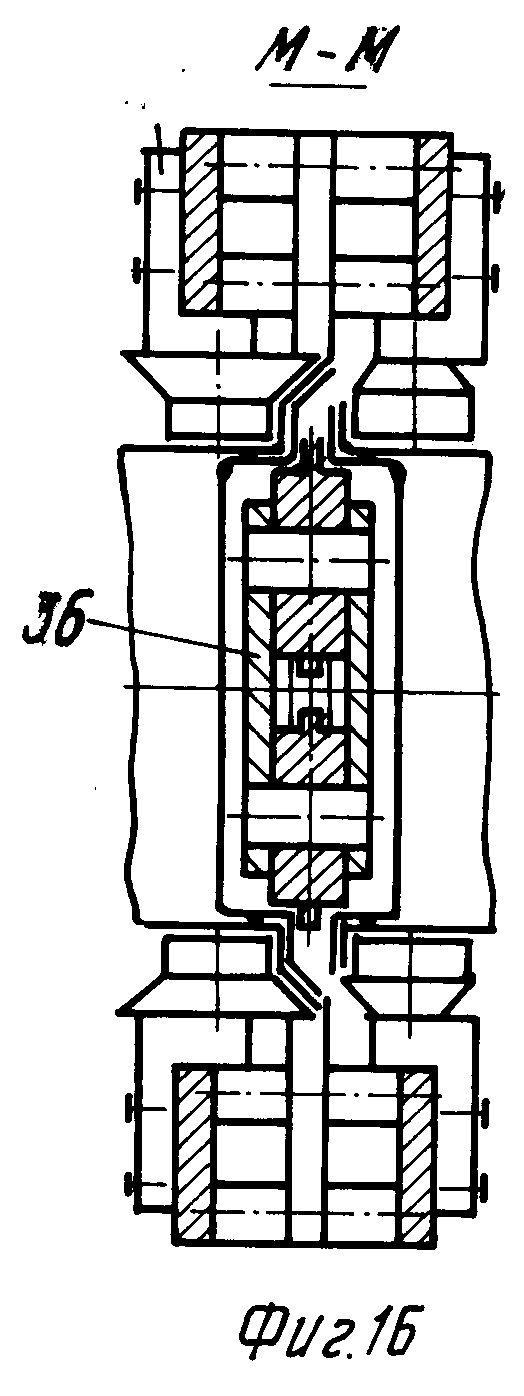

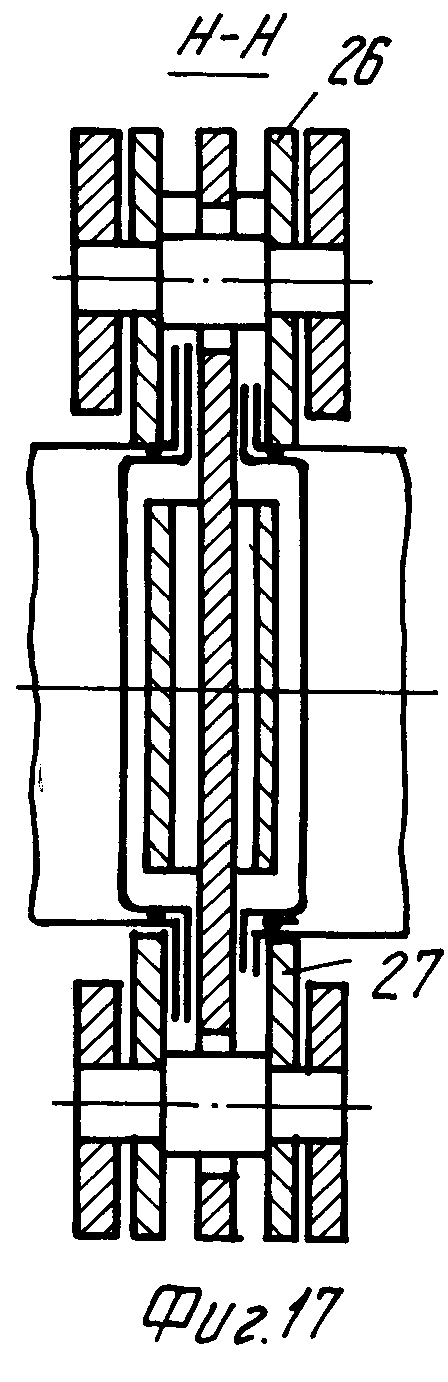

На фиг.1 показан фрагмент арочного сооружения; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - арочный блок, вид сбоку; на фиг.4 - то же, план; на фиг.5 - разрез Б-Б на фиг.4; на фиг.6 - разрез В-В на фиг.4; на фиг.7 - монтаж арочного элемента; на фиг.8 - вид по стрелке Г на фиг.7; на фиг.9 - разрез Ж-Ж на фиг. 8; на фиг.10 - разрез Д-Д на фиг.7, после установки арочного блока в вертикальное положение; на фиг.11 - разрез Е-Е на фиг.7, после заката кромок; на фиг.12 - устройство для осуществления способа сборки, вид сбоку; на фиг.13 - разрез И-И на фиг.12; на фиг.14 - разрез К-К на фиг.12; на фиг.15 - разрез Л-Л на фиг.12; на фиг.16 - разрез М-М на фиг.12; на фиг. 17 - разрез Н-Н на фиг.12.

Арочное сооружение состоит из блоков 11, составляющих стеновые панели 2 и арочные элементы 3. Каждый блок включает продольные боковые тонкостенные элементы 4 и 5, имеющие швеллерообразную форму поперечного сечения и поперечные тонкостенные элементы 6 уголкового профиля. Полки элементов 4 ориентированы наружу и перекрыты верхним тонкостенным листом 7 и в случае строительства утепленного сооружения нижним листом 8. Листы 7 и 8 соединены с боковыми тонкостенными элементами 4, 5 и 6 электрозаклепками 9.

Все тонкостенные элементы изготавливаются из металлического листа толщиной 0,8-1,5 мм, которая определяется величиной пролета арочного сооружения, и имеют разновысокие отбортовки 10 и 11. Блоки выполнены с боковыми напусками 12. При сборке арок в продольном направлении арочные блоки соединяются болтами 13 с накладками.

Предварительно изготовленные в заводских условиях арочные элементы и укрупненные стеновые панели, которые могут быть заполнены теплоизоляционным материалом 14, доставляются на стройплощадку для монтажа. Продольные боковые тонкостенные элементы соединяемых блоков образуют конструктивный зазор 15.

Способ сборки арочного сооружения осуществляется следующим образом.

Доставленные на стройплощадку арочные элементы (арки) и стеновые панели устанавливаются с помощью крана в проектное положение. Между разновысокими отбортовками 10 и 11 соединяемых арок устанавливают зазор 5-7 мм. Минимальный зазор принят по технологическим соображениям, а максимальный - из условий закатки фальцевого стыка 16.

В зазор между боковыми тонкостенными швеллерообразными элементами 4 и 5 вводится фальцовочное устройство 17 для осуществления способа сборки, к нему прикрепляется трособлочная система 18, включающая трос 19, пропущенный через катки на лебедку 20 с механическим приводом. Способ сборки осуществляется путем перемещения устройства 17 для сборки вдоль соединяемых арочных элементов 3 (фиг. 7), находясь на земле. При этом происходит одновременная закатка фальцевого стыка 16 как снаружи, так и изнутри.

Устройство для осуществления способа сборки арочных элементов между собой содержит раму, состоящую из двух пар продольных планок 19 и 20, соединенных между собой болтами 23.

На продольных планках 21 и 22 друг напротив друга на одной вертикальной оси установлены 8 пар кронштейнов 24, в том числе 4 пары на верхних продольных планках 21 и 4 пары на нижних продольных планках 22. На каждом из указанных кронштейнов смонтирован один профильный ролик 25, причем конфигурация их изменяется по ходу процесса сборки в каждой паре. На каждой паре кронштейнов 24 смонтирован свой набор профильных роликов 25, а на противолежащей ей паре нижних кронштейнов установлен аналогичный набор профильных роликов 25.

Перед первыми верхней и нижней парами формующих профильных роликов 25 установлены соответственно верхняя 26 и нижняя 27 пары направляющих роликов.

Между первыми верхней и нижней парами профильных роликов 25 на поперечной планке 28, соединенной с верхней 21 и нижней 22 парами продольных планок, установлены опорные ролики, имеющие общую вертикальную ось и оси их вращения, которые перпендикулярны осям вращения формующих профильных роликов 25.

Таким образом, верхняя пара формующих роликов 25 и один из опорных роликов образуют верхний формующий узел, а нижняя пара формующих роликов 25 и другой из опорных роликов - нижний формующий узел.

Такие опорные ролики имеют первая и последняя формующие головки, а промежуточные головки таких опорных роликов не имеют.

На поперечной планке 28 имеется также проушина, на которой закрепляется трос 19 трособлочной системы 18. На поперечной планке 28 установлен кронштейн 29.

Устройство для осуществления способа сборки арочного сооружения работает следующим образом.

При перемещении устройства вдоль соединяемых арочных или торцовых элементов отбортовки 10 и 11 попадают сначала под направляющие ролики 26 и 27 (фиг. 17), которые выравнивают указанные отбортовки, затем последние попадают под первую формующую головку, происходит загибание более высокой отбортовки 10 профильными роликами 25 с конической и цилиндрической обечайками при одновременном опирании на опорные ролики 29, затем происходит дальнейшее формирование стыка 16 с помощью других формующих головок вплоть до последней, четвертой формующей головки. Происходит окончательное оформление фальцевых стыков 16.

Преимущество изобретения заключается в следующем.

Блоки изготавливаются в заводских условиях с применением специальной оснастки, что позволяет изготовить их с высоким качеством, стабильными размерами, необходимыми для монтажа арочного сооружения. Блоки могут быть изготовлены ил листа (ленты) различных размеров, что особенно актуально при дефиците материала. Одинаковая ширина необходима только для блоков, входящих в один арочный элемент или арку.

Для монтажа утепленных арочных сооружений блоки могут быть заполнены теплоизоляционным материалом. Им может быть минеральная вата, пенополиуретан, мипора и др.

Блоки имеют такие размеры и параметры, а также массу, которые позволяют их транспортировать любым видом транспорта на любое расстояние.

Сборка блочных арочных сооружений может быть осуществлена в условиях отсутствия энергоносителей (электроэнергии и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОСТЕННЫЙ СТРОИТЕЛЬНЫЙ БЛОК | 1993 |

|

RU2035555C1 |

| СБОРНО-РАЗБОРНОЕ АРОЧНОЕ СООРУЖЕНИЕ И УЗЕЛ КРЕПЛЕНИЯ ПРОФИЛИРОВАННОГО ЭЛЕМЕНТА К ФУНДАМЕНТУ, ИСПОЛЬЗОВАННЫЙ В ЭТОМ СООРУЖЕНИИ | 2014 |

|

RU2566881C1 |

| ЗДАНИЕ ИЛИ СООРУЖЕНИЕ И АРКА | 1993 |

|

RU2047705C1 |

| СБОРНО-РАЗБОРНЫЙ СТЕЛЛАЖ (ВАРИАНТЫ) | 2007 |

|

RU2402251C2 |

| Способ возведения большепролётных монолитных железобетонных перекрытий | 2016 |

|

RU2637248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2271892C1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| Способ возведения большепролётных перекрытий и покрытий | 2020 |

|

RU2734511C1 |

| СПОСОБ ВОЗВЕДЕНИЯ АРОЧНОГО ЗДАНИЯ | 2014 |

|

RU2554630C1 |

Использование: при монтаже арочных сооружений различного назначения. Сущность изобретения: арочное сооружение содержит блоки заводского изготовления, состоящие из снабженных разновысокими отбортовками боковых продольных тонкостенных элементов, имеющих швеллерообразную форму поперечного сечения, и поперечных тонкостенных элементов уголкового профиля, причем полки швеллеров обращены наружу от блока и перекрыты листами, которые соединены с боковыми тонкостенными и уголковыми элементами электрозаклепками. Блоки соединены в продольном направлении между собой болтами. Сборку арочных элементов осуществляют следующим образом. Устанавливают в проектное положение арки из блоков с зазором между отбортовками блоков, в который вводят устройство для сборки, и последнее перемещают вдоль указанного зазора с помощью трособлочной системы, находясь на земле. Устройство для сборки смонтировано на раме формующей механизм с формующими головками, включающими верхние и нижние профильные ролики, установленные на вертикальных осях вращения, причем пары профильных роликов не связаны между собой. Кроме профильных роликов, имеются опорные ролики, оси вращения которых перпендикулярны осям вращения профильных роликов, и они имеют другую общую ось. Перед первой формующей головкой установлены верхняя и нижняя пары направляющих роликов. 6 з.п. ф-лы, 17 ил.

АРОЧНОЕ СООРУЖЕНИЕ, СПОСОБ ЕГО СБОРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3875642, B 23P 11/00, 1975. | |||

Авторы

Даты

1995-03-27—Публикация

1993-03-17—Подача