Область техники, к которой относится изобретение

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления холодногнутых профилей при производстве элементов строительных конструкций, таких как колонны, стойки, балки, пояса, прогоны и другие элементы стальных ферм, стальных каркасов зданий и других сооружений.

Уровень техники

Известна конструкция гнутого замкнутого металлического профиля (см. описание изобретения к патенту RU №2393934, МПК B21D 5/06, опубл. 10.07.2009), имеющего прямоугольное поперечное сечение, характеризующегося наличием на его сторонах продольных гофр. Продольные края полосы, из которой сформирован профиль, соединены в замок, образованный отогнутой вверх на 90° кромкой одного края и охватывающей ее с двух сторон кромкой другого края, загнутого с образованием загиба П-образного поперечного сечения. Сформированный таким образом по длине профиля замок представляет собой выступ, перпендикулярный горизонтальной оси профиля и имеющий толщину, равную тройной толщине полосы металла, что, по мнению разработчиков конструкции этого профиля, повышает его жесткость.

Однако недостатком такого профиля является невысокая надежность охарактеризованного выше замкового соединения. В применении к удлиненным элементам, каковыми являются гнутые профили, при изгибающих воздействиях на профиль будет иметь место ослабление охвата загибом одного края отогнутой вверх кромки другого края. Вместе с тем, выполнение замка в форме выступа снижает эксплуатационные свойства профиля, так как усложняет конструкции связующих узлов между профилями при создании из них каркасов и иных строительных сооружений.

Известно конструктивное решение балки коробчатого сечения (см. описание изобретения к патенту RU №2052605, МПК Е04С 3/04, опубл. 20.01.1996), включающей два одинаковых гнутых профиля, каждый из которых содержит стенку и полки, расположенные под углом к стенке, при этом на периферийных участках полок выполнены отбортовки. Гнутые профили повернуты на угол 180° относительно друг друга и соединены замковыми элементами, сформированными в виде выступов на полке одного профиля и ответных им впадин на соединяемой полке второго профиля. Причем впадина замкового элемента выполнена в виде открытой внутрь профиля полузамкнутой полости, образованной отформованными на полке и отбортовке выступами с рабочими стенками по обе стороны от линии загиба отбортовки, а выступ замкового элемента выполнен в виде ответного упомянутой полузамкнутой полости отгиба на полке.

Основным недостатком конструкции балки по патенту RU№2052605 является низкая надежность замкового соединения гнутых профилей. При нагрузке и изгибающих воздействиях на профиль выступ такого замкового элемента выйдет из полузамкнутой полости отгиба на полке, что приведет к размыканию профилей и к разрушению балки.

В качестве прототипа заявляемого технического решения замкнутого металлического профиля принята профильная конструкция коробчатого сечения (см. свидетельство на полезную модель RU №24483, МПК Е04С 3/07, опубл. 10.08.2002), состоящая из двух С-образных профилей, т.е. гнутых металлических профилей, имеющих С-образное поперечное сечение, с направленными навстречу друг другу загибами полок по их продольным краям. С-образные профили совмещены упомянутыми загибами и жестко скреплены между собой по наружной стороне ребер загибов посредством точечной сварки.

Совмещенные между собой загибы образуют ребра жесткости коробчатого профиля, увеличивающие его сопротивление изгибу. Однако скрепление С-образных профилей посредством точечной сварки не обеспечивает высоких прочностных характеристик коробчатого профиля, а выполнение его с непрерывным сварным швом является нетехнологичным и увеличивает себестоимость продукции. Кроме того, сборка профиля с применением сварки не позволяет использовать это решение для изготовления коробчатого профиля из оцинкованного либо окрашенного листового материала, либо из плохо свариваемых сортов стали. Поскольку сборку изделия осуществляют вручную, то оно характеризуется высокой трудоемкостью его изготовления и, следовательно, высокой себестоимостью.

Известны способы изготовления замкнутых, в том числе коробчатого типа, металлических профилей с фальцевым швом (см. описания к авторским свидетельствам SU: №1303211, МПК: В21D 5/06, опубл. 15.04.87; №1775202, МПК: В21D 5/06, опубл. 15.11.92). Известные способы включают многопереходную формовку полосовой заготовки в профилегибочном стане, при этом на первых переходах осуществляют формовку элементов фальцевого шва с недоформовкой отбортовок у кромок заготовки, сцепление недогнутых стыков фальцевого шва роликовым инструментом, а на последних переходах осуществляют сшивание закаткой фальцевого шва.

Основным недостатком вышеуказанных решений является то, что полученные посредством этих способов профили имеют недостаточную жесткость и низкое сопротивление касательным напряжениям и усилиям сдвига при кручении и изгибе коробчатого профиля, невысокую надежность сцепления кромок профиля в зоне фальцевого шва.

Известен способ соединения конструкционных элементов из тонколистовых металлов (см. описание изобретения к патенту RU№2189506, МПК F16B 5/00, B21D 39/02, опубл. 20.09.2002), заключающийся в том, что кромки двух, предварительно профилированных заготовок одинакового размера отгибают, совмещают и до половины высоты совмещенных отгибов разрезают их на части, загибают эти части поочередно в противоположные стороны по линии, соединяющей основания разрезов, получая, таким образом, замкнутый профиль с двумя замками, расположенными по длине профиля и диаметрально один относительно другого. Указанные замки не только связывают заготовки между собой, но и выполняют функцию ребер жесткости полученного этим способом замкнутого профиля.

Недостатком вышеохарактеризованного способа является то, что замки в получаемом этим способом замкнутом строительном изделии выступают над его поверхностью, имеют толщину, как минимум, четырехкратно превышающую толщину металла, из которого он сделан. При использовании такого изделия в качестве элемента строительного каркаса указанные выступы усложняют конструктивное исполнение связей между профилями, что снижает эксплуатационные свойства замкнутого профиля и его функциональные возможности.

В качестве прототипа заявляемого способа изготовления замкнутого металлического профиля принята технология сборки профильной конструкции коробчатого сечения, охарактеризованная в описании полезной модели по патенту RU№24483 (см. RU№24483, МПК Е04С 3/07, опубл. 10.08.2002). Способ, принятый за прототип, характеризуется тем, что два С-образных профиля, выполненных с отгибами по продольным краям их полок, поворачивают друг к другу упомянутыми отгибами, совмещают их плоскости и жестко соединяют С-образные профили между собой с помощью сварки вдоль наружной части ребер смежных отгибов.

Недостатком способа, принятого за прототип, является невозможность его использования для соединения С-образных профилей из трудносвариваемых материалов. Кроме того, соединение сваркой может привести к короблению полученной объемной конструкции, особенно из тонкостенных элементов. Наряду с этим, в основе этого способа изготовления металлического замкнутого профиля на этапе его сборки, используются ручные операции, а следовательно, способ характеризуется высокой трудоемкостью и низкой производительностью.

Известна конструкция профилегибочного стана (см. описание изобретения к патенту RU №2276627, МПК B21D 5/10 B21D 39/02, опубл. 20.05.2006), содержащего станину, на которой установлены рабочие клети с формующими приводными валками, кинематически связанными с электроприводом, столы неприводных вертикальных роликов для формовки и направления профиля, держатель с оправкой и установленный за держателем по ходу профилирования приводной стол вертикальных роликов для осуществления сцепления стыков фальцевого шва.

Охарактеризованный выше профилегибочный стан предназначен для изготовления замкнутых металлических профилей, преимущественно труб, с одним продольным фальцевым швом. Конструктивное решение этого устройства не позволяет его использование для изготовления замкнутого профиля из двух профилированных заготовок с формированием двух продольных замков.

Известно устройство для сборки полуцилиндрических трубных заготовок (см. описание изобретения к авт.свидетельству №650685, МПК В21С 37/06, опубл.05.03.79), содержащее поворотный корпус и жестко связанные с корпусом биконические ролики с центральными цилиндрическими фланцами, размещенными в проточках формирующих замки профиля роликов, при этом устройство снабжено расположенными попарно вокруг собираемых заготовок прижимными валками и опорными роликами.

Конструкция известного устройства позволяет осуществлять сборку заготовок, имеющих полуцилиндрическую форму, но непригодна для изготовления замкнутого профиля, собираемого из С-образных профилей.

В качестве прототипа заявляемого комплекса оборудования для изготовления замкнутого металлического профиля принято решение технологического комплекса для изготовления двутавровых балок (см. патент на полезную модель, RU №62846, МПК B21D 5/06, опубл. 10.05.2007), включающего установленные в технологической последовательности профилегибочный агрегат, устройство для поперечной резки, устройство для обработки продольных кромок, участок сборки и сварки балок.

Так же как и вышеохарактеризованные аналоги, принятый за прототип комплекс оборудования для изготовления балок не пригоден для изготовления балки, состоящей из двух, обращенных друг другу полками, С-образных профилей, каковой является заявляемый замкнутый металлический профиль. Следовательно, с помощью решения, принятого за прототип, не может быть решена задача по изготовлению замкнутого металлического профиля, конструктивное решение и способ изготовления которого заявляются согласно настоящей заявке в качестве изобретений.

Раскрытие изобретения

Заявляемой группой изобретений решается задача создания замкнутого коробчатого металлического профиля (далее - замкнутый профиль, либо замкнутый металлический профиль), который может быть использован в качестве несущих либо связующих элементов стальных каркасов зданий и сооружений и который характеризуется высокой технологичностью его изготовления и надежностью неразъемного замкового соединения его составных элементов.

Наиболее значимым техническим результатом, достигаемым посредством заявляемой группы изобретений, является то, что при изготовлении замкнутого металлического профиля достигается полное соответствие геометрии замыкаемых между собой выступов и пазов даже при возможных погрешностях подачи С-образных профилей в процессе их вырубки. Это лежит в основе таких получаемых заявляемыми изобретениями технических результатов, как: повышение надежности замковых соединений составных элементов профиля; повышение жесткости изделия, увеличение его сопротивления осевым усилиям, моментам кручения и изгиба в двух плоскостях. Одновременно достигается технический результат, заключающийся в расширении функциональных возможностей замкнутого профиля как строительного элемента конструкций. Во-первых, за счет возможности его применения в качестве несущего элемента. Во-вторых, за счет того, что при формировании каркасов на основе заявляемого замкнутого профиля не возникает сложностей в конструктивных решениях связующих узлов между профилями, поэтому заявляемый профиль может применяться в различных по конструктивному исполнению сооружениях. Вместе с тем заявляемая группа решений допускает использовать для изготовления замкнутого профиля любой листовой металл, включая окрашенный и с гальваническим покрытием, а также позволяет автоматизировать процесс изготовления замкнутого профиля.

Вышеуказанный технический результат достигнут благодаря тому, что в замкнутом металлическом профиле, сформированном из двух С-образных профилей, обращенных друг к другу полками, выполненными с отгибами по продольным краям, при этом С-образные профили совмещены между собой упомянутыми отгибами, направленными внутрь объема замкнутого профиля, согласно заявляемому изобретению С-образные профили соединены между собой посредством выполненных на продольных краях каждого отгиба чередующихся выступов и пазов, расположенных на совмещаемых между собой отгибах со смещением, обеспечивающим возможность размещения и загиба выступов одного С-образного профиля в пазах другого С-образного профиля.

Чередующиеся выступы и пазы на продольных краях каждого отгиба позволяют осуществить сборку замкнутого профиля размещением выступов одного С-образного профиля в пазах другого С-образного профиля и загибанием этих выступов навстречу друг другу, так что каждый выступ одного С-образного профиля охватывает участок соответствующего паза сопрягаемого С-образного профиля. Сформированные таким образом замки, продольно расположенные в конструкции замкнутого профиля по линиям стыковки полок С-образных профилей, обеспечивают неразборное устойчивое к общим и локальным деформациям соединение.

Технический результат, заключающийся в повышенном сопротивлении замкнутого профиля сдвигу при кручении и изгибе, обусловлен исполнением соединяющих С-образные профили замков и достигается, в частности, за счет контакта боковых торцов загнутых навстречу друг другу выступов, уложенных в ответные пазы. В таком соединении исключен сдвиг между составными элементами и обеспечивается повышенная жесткость конструкции. Отсутствие сварочных операций позволяет изготовить профиль из любых листовых металлов, в том числе окрашенных либо с гальваническим покрытием.

Технический результат, заключающийся в расширении функциональных возможностей, также обусловлен тем, что жесткое на сдвиг соединение элементов замкнутого профиля позволяет воспринимать осевые усилия и значительные касательные напряжения при локальных и общих деформациях сечения коробчатого профиля, в результате чего заявляемый замкнутый профиль может использоваться в строительных конструкциях в качестве несущих элементов либо в качестве других элементов строительных сооружений, в которых используются длинномерные профили. Вместе с тем выполнение замков, соединяющих С-образные профили, таким образом, что упомянутые замки находятся во внутреннем объеме замкнутого профиля, предопределяет то, что на внешней поверхности профиля отсутствуют выступы, и это упрощает сопряжение заявляемого профиля с другими элементами строительных конструкций, позволяет его использовать в составе этих конструкций в любом качестве (в качестве балок, прогонов, распорок и т.п.).

При выполнении выступов и пазов трапециевидной формы упрощается операция размещения выступов в пазах и их загиба, при этом сохраняется контакт боковых торцов этих элементов, т.е. сохраняется повышенное сопротивление нагрузкам.

Повышению жесткости замкнутого профиля способствует выполнение его стенок и полок с продольными гофрами.

Поставленная задача решена, и вышеуказанный технический результат достигнут благодаря также тому, что в способе изготовления замкнутого металлического профиля из двух С-образных профилей, выполненных с отгибами по продольным краям их полок, при котором С-образные профили обращают полками навстречу друг другу и совмещают плоскости их отгибов, согласно заявляемому изобретению устанавливают С-образные профили с примыканием стенки одного к стенке другого и одновременно штампуют пазы и выступы на отгибах обоих С-образных профилей, причем на двух диагонально расположенных отгибах вырубают пазы, а на двух других диагонально расположенных отгибах вырубают выступы, разворачивают С-образные профили на 180° относительно собственных продольных осей и осуществляют их соединение посредством последовательного размещения и загиба выступов одного С-образного профиля в соответствующих пазах другого С-образного профиля.

Под термином «диагонально расположенные» подразумевается следующее. Поперечное сечение двух С-образных профилей, установленных с примыканием стенки одного к стенке другого, может быть представлено в виде условного прямоугольника, верхние и нижние стороны которого совпадают с линиями полок, а вертикальные стороны совпадают с условными линиями, соединяющими направленные навстречу друг другу отгибы соответствующего С-образного профиля. Согласно заявляемому способу за один ход подачи С-образных профилей паз вырубается в отгибе верхней полки правого С-образного профиля и в отгибе нижней полки левого С-образного профиля, а выступ - в отгибе верхней полки левого С-образного профиля и в отгибе нижней полки правого С-образного профиля. Либо наоборот: паз - в отгибе верхней полки левого С-образного профиля и в отгибе нижней полки правого С-образного профиля, а выступ - в отгибе верхней полки правого С-образного профиля и в отгибе нижней полки левого С-образного профиля. То есть пазы вырубают в диагонально расположенных углах условного прямоугольника, а выступы - в других его углах, также диагонально расположенных.

Пазы на соответствующем отгибе С-образного профиля вырубают на расстоянии друг от друга на величину, равную ширине выступа. В результате контур этого отгиба - это чередующиеся пазы и выступы, которые используются как элементы замка при сборке замкнутого профиля. Чтобы получить выступы на сопрягаемом отгибе другого С-образного профиля вырубают металл по сторонам получаемого выступа, при этом размер вырубаемого металла с каждой стороны выступа равен половине продольного размера паза. Таким образом, на втором отгибе замка, т.е. на том, где осуществляется вырубка выступов, также формируются чередующиеся выступы и пазы, но паз формируется посредством двух вырубок по половине паза. При развороте С-образных профилей на 180° относительно собственных продольных осей сопрягаемыми отгибами замка являются: один отгиб - тот, в котором формировались пазы, а другой отгиб - тот в котором формировались выступы, причем эти выступы формировались посредством матриц и пуансонов, размещенных диагонально относительно матрицы и пуансона сопрягаемого паза. Благодаря такой технологии штамповки достигается полное соответствие геометрии собираемых в один замок выступов и пазов, независимо от возможных погрешностей шаговой подачи С-образных профилей в процессе их вырубки.

Помимо технологичности изготовления и повышения надежности замкового соединения охарактеризованный выше способ позволяет изготовить замкнутый металлический профиль, характеризующийся повышенным сопротивлением сдвигу при кручении и изгибе и расширенными функциональными возможностями.

При конкретном осуществлении заявляемого способа является предпочтительным последовательно за вырубкой пазов осуществить подгибку выступов на угол 100° относительно плоскости отгиба, что исключает столкновение выступа с ребром паза при сборке замкнутого профиля и, следовательно, положительно влияет на процесс собираемости С-образных профилей в замкнутый профиль.

Является предпочтительным исполнение способа, при котором вырубают пазы и выступы трапециевидной формы, чем обеспечивается небольшой зазор в начальной стадии соединения пазов и выступов и таким образом обеспечивается технологичность сборки замкнутого профиля.

Поставленная задача решена и вышеуказанный технический результат достигнут благодаря также тому, что в комплексе оборудования для изготовления замкнутого металлического профиля, содержащем установленные в технологической последовательности устройство обработки продольных краев профилированных заготовок и устройство для их сборки, согласно заявляемому изобретению устройство обработки продольных краев выполнено в виде штамповочного механизма для образования чередующихся выступов и пазов на продольных краях отгибов полок С-образных профилей, при этом устройство для сборки включает размещенный в объеме, образуемом соединяемыми С-образными профилями, механизм загиба выступов одного С-образного профиля в соответствующие пазы другого С-образного профиля.

При конкретной реализации заявляемого комплекса оборудования штамповочный механизм для образования чередующихся выступов и пазов на продольных краях отгибов полок С-образных профилей содержит два вырубных штампа. Эти штампы должны быть установлены один против другого на расстоянии, достаточном для прохождения между ними двух С-образных профилей, закрепленных между собой стенками, при этом одна из штампующих плит каждого штампа размещена в объеме обращенного к этому штампу С-образного профиля. Каждый из вышеуказанных вырубных штампов содержит два типа матриц и пуансонов, из которых один тип матриц и пуансонов предназначен для вырубки паза, а другой тип - для вырубки выступа, при этом однотипные матрицы и пуансоны в штампах размещены на уровне диагонально расположенных отгибов С-образных профилей.

В частном случае реализации заявляемого комплекса оборудования штамповочный механизм может быть дополнен двумя гибочными штампами, установленными в технологической последовательности за вырубными штампами, и также, как вырубные штампы, один против другого на расстоянии, достаточном для прохождения между ними двух С-образных профилей, закрепленных между собой стенками. Эти гибочные штампы осуществляют подгибку полученных в вырубных штампах выступов на угол 100° по отношению к наружной плоскости отгиба, на котором сделаны эти выступы.

Штамповочный механизм снабжен средством перемещения скрепленных между собой стенками С-образных профилей, выполненным в виде валковой подачи, включающей связанные с приводом их вращения две пары валков, воздействующих на полки С-образных профилей, при этом одна пара валков установлена по ходу движения С-образных профилей перед вырубными штампами, а вторая пара валков установлена после гибочных штампов.

Одним из предпочтительных вариантов конструктивного решения заявляемого комплекса оборудования является его исполнение, при котором механизм загиба выступов одного С-образного профиля в соответствующие пазы другого С-образного профиля выполнен в виде клинового штампа. Этот штамп содержит установленный в корпусе и связанный с приводом клин с рабочими поверхностями, симметричными относительно его продольной оси, и две клиновые матрицы, расположенные по сторонам клина и взаимодействующие с его рабочими поверхностями своими скосами, при этом на поверхности каждой клиновой матрицы, противолежащей ее скосу, выполнен продольный паз, открытый с торцевых сторон клиновых матриц, подпертых закрепленными на корпусе упорами. Стенки указанного паза при перемещении клиновых матриц в направлении, перпендикулярном направлению перемещения клина, сначала охватывают выступы С-образных профилей и при дальнейшем перемещении матриц загибают эти выступы в соответствующие пазы соединяемого С-образного профиля.

Корпус механизма загиба выступов, т.е. клинового штампа, скреплен с полой штангой, при этом привод клина выполнен в виде установленного в объеме этой штанги гидравлического цилиндра, шток которого связан с клином. Такое исполнение механизма загиба обеспечивает его перемещение в объеме, формируемом собираемыми С-образными профилями, причем штанга выполняет функцию направляющей для С-образных профилей.

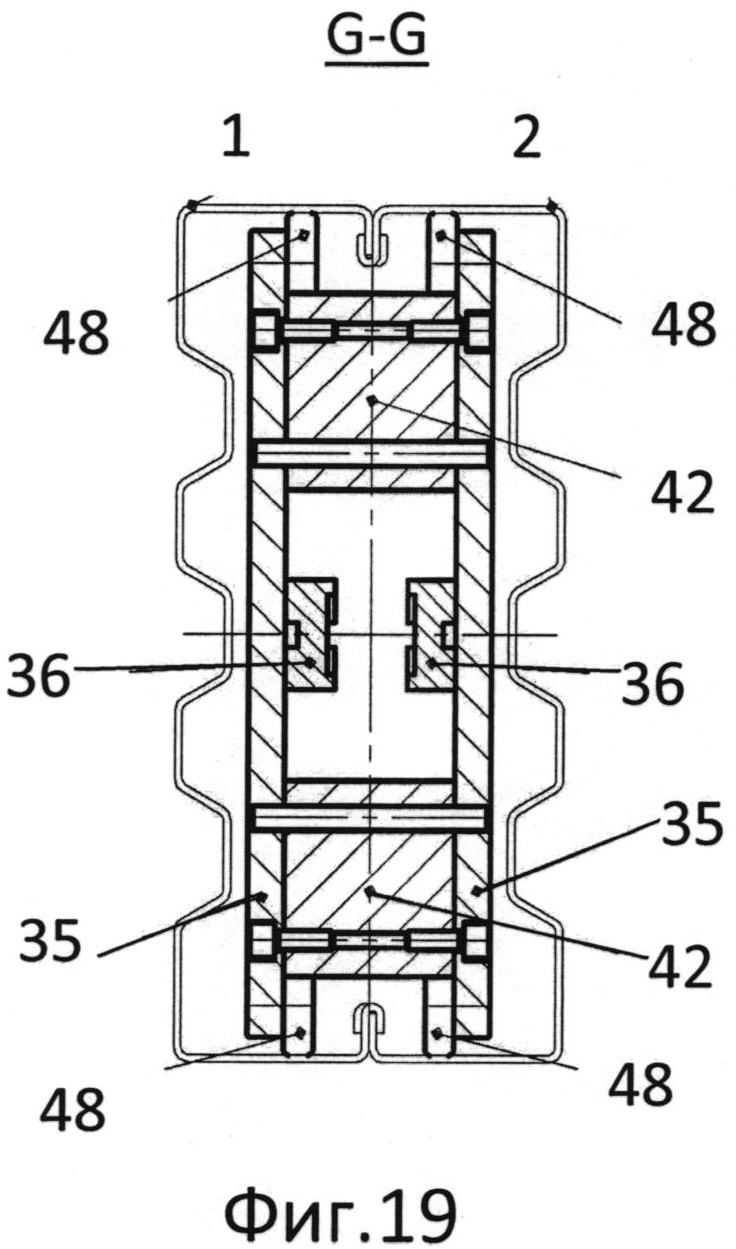

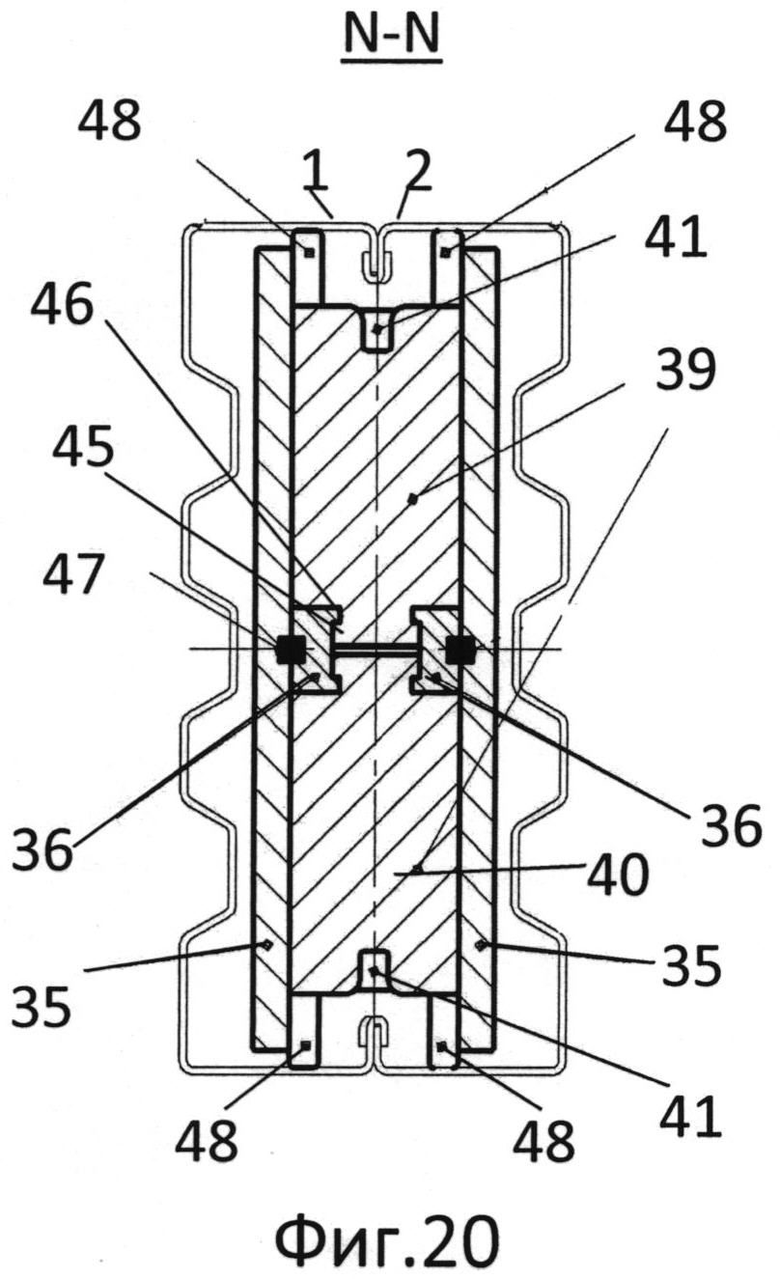

Бесперебойная работа клинового штампа обеспечена выполнением скосов клиновых матриц с выступом и канавками у основания выступа, при этом клин выполнен с продольной выемкой, разделяющей его рабочую часть на две пластины, свободно охватывающие упомянутые выступы клиновых матриц, которые совершают продольное возвратно-поступательное перемещение в объеме клина между упомянутыми пластинами и обеспечивают дополнительное воздействие на клиновые матрицы со стороны клина для их перемещения в направлении, перпендикулярном направлению перемещения клина, т.е. в направлении, обеспечивающем зажим выступов соединяемых С-образных профилей стенками паза клиновых матриц, и обратно. Края пластин клина, сопряженные с его рабочими поверхностями, выполнены с буртиками, размещенными с возможностью возвратно-поступательного перемещения в канавках матриц. Такое исполнение узла «клин - клиновые матрицы» исключает перекос этих элементов, причем канавки клиновых матриц служат направляющими для буртиков клина, что обеспечивает точность движения этих деталей и возможность их возвратно-поступательного перемещения.

Краткое описание чертежей

Заявляемая группа изобретений иллюстрируется прилагаемыми чертежами, при этом:

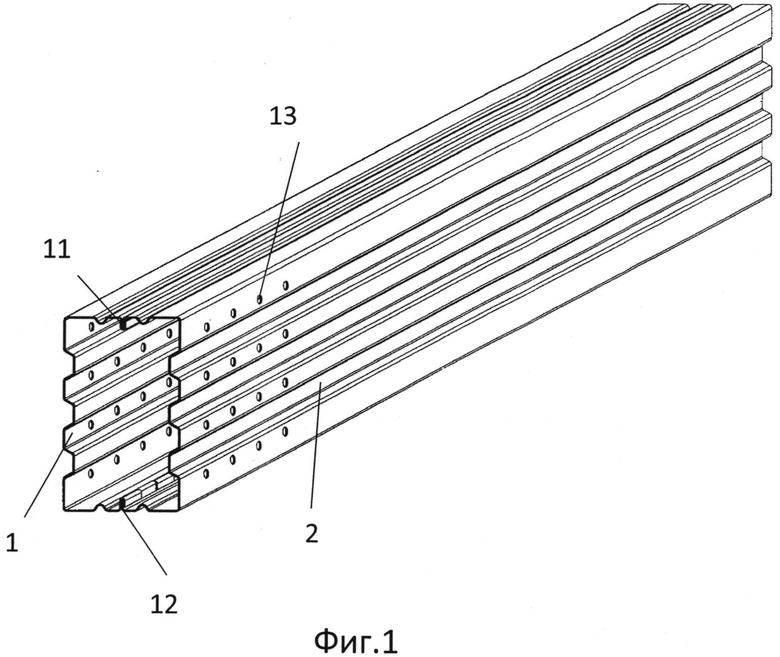

на фиг. 1 изображен заявляемый замкнутый профиль, в аксонометрии;

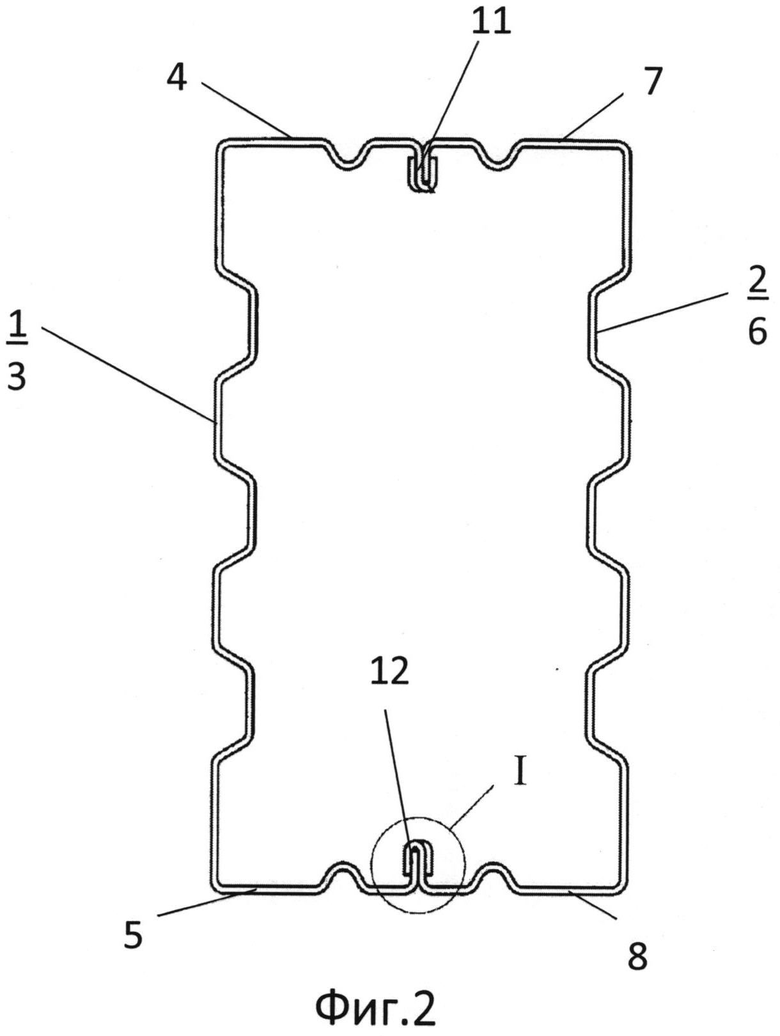

на фиг. 2 - поперечное сечение замкнутого профиля;

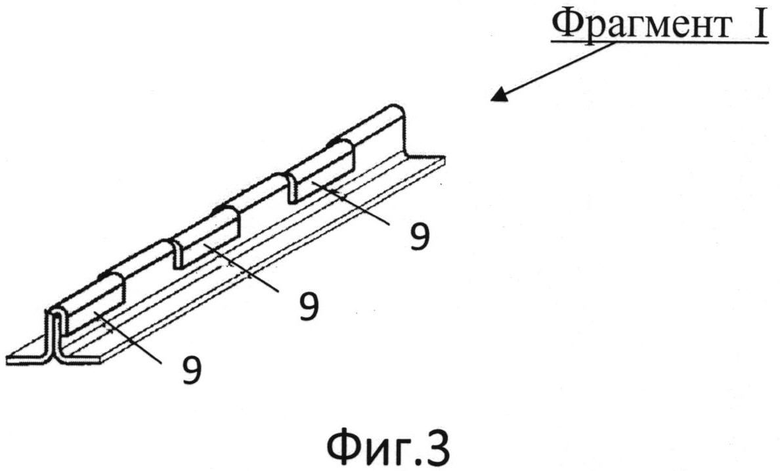

на фиг. 3 - фрагмент замка, фрагмент I на Фиг. 2, в аксонометрии;

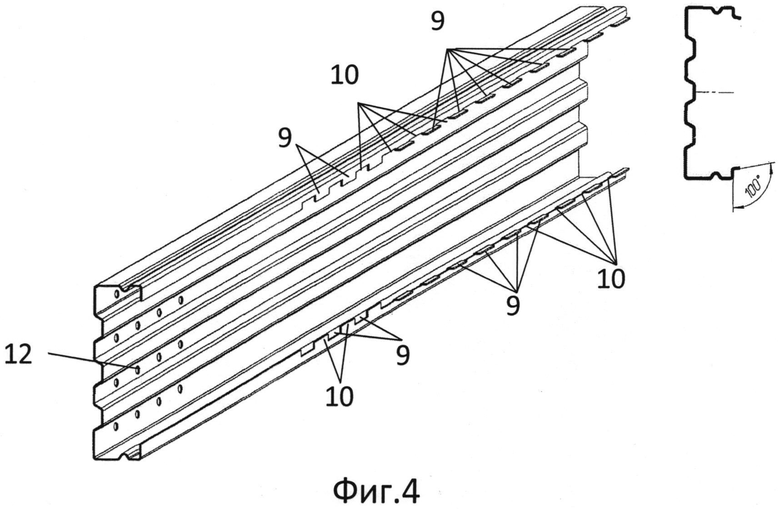

на фиг. 4 - вид С-образного профиля в процессе вырубки пазов и выступов, в аксонометрии, и контур его поперечного сечения;

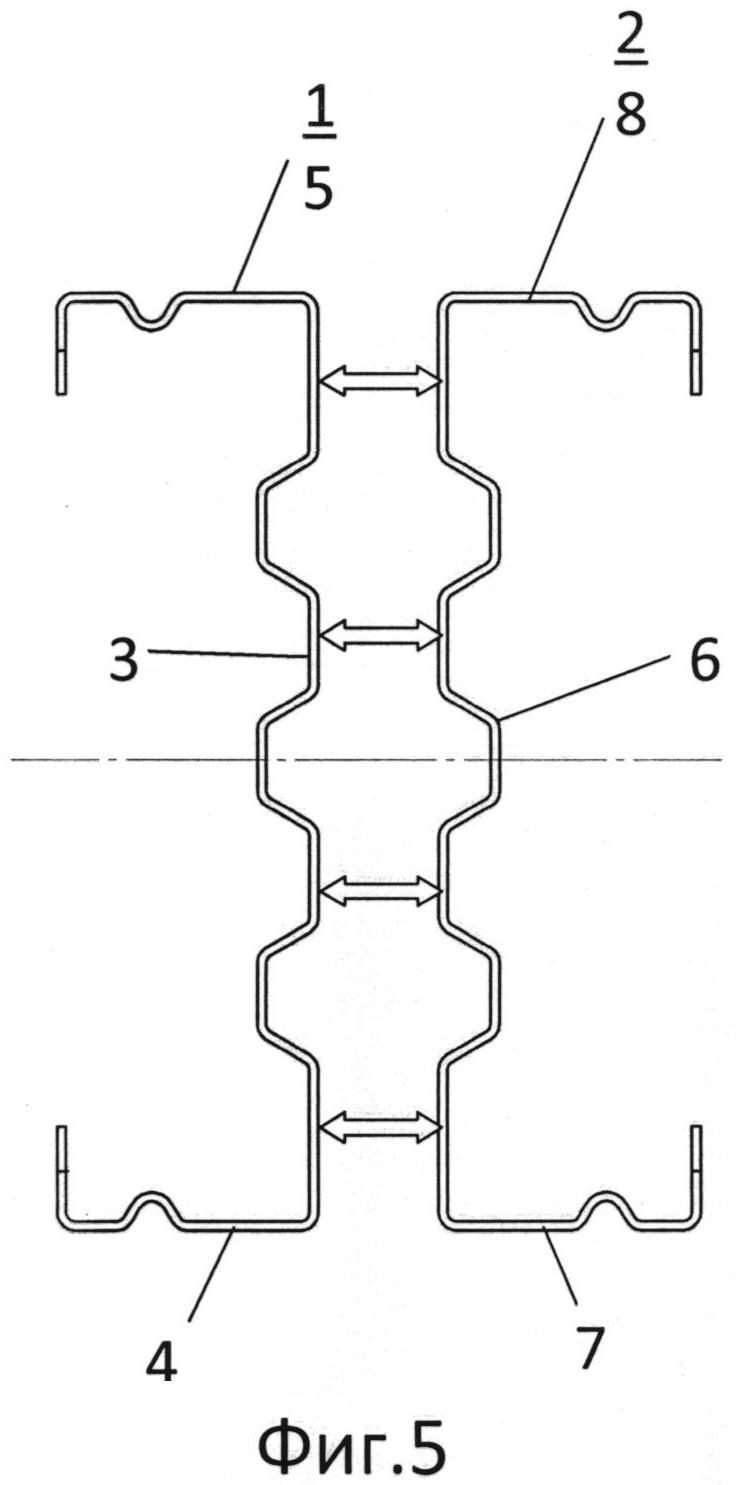

на фиг. 5 - поперечное сечение С-образных профилей, повернутых друг к другу для соединения с примыканием стенки 3 профиля 1 к стенке 6 профиля 2 перед их подачей к вырубным штампам;

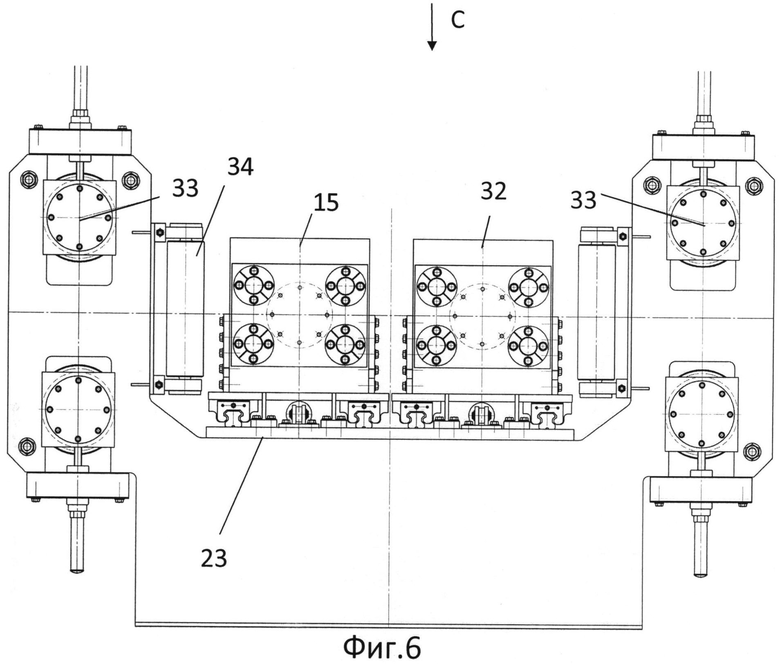

на фиг. 6 - схематично общий вид штамповочного механизма, вид фронтальный;

на фиг. 7 - вид по стрелке С на фиг. 6, вид штамповочного механизма в плане;

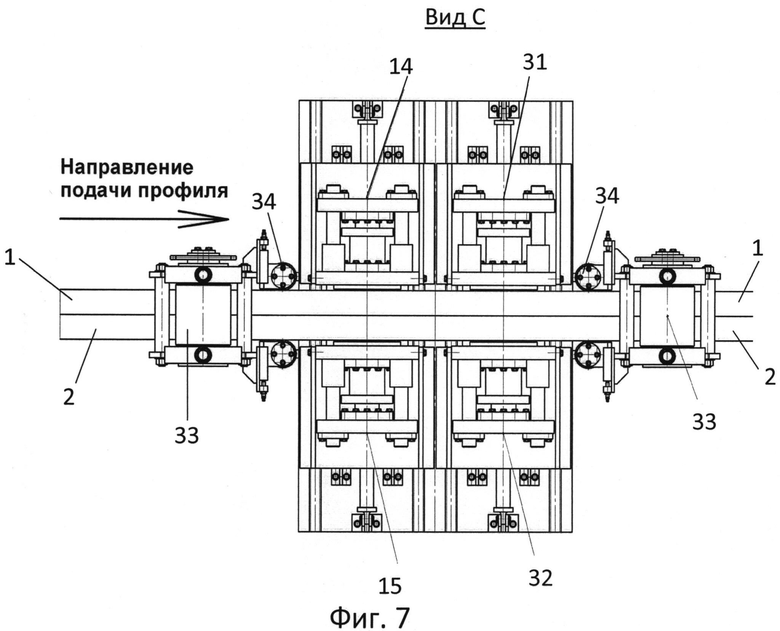

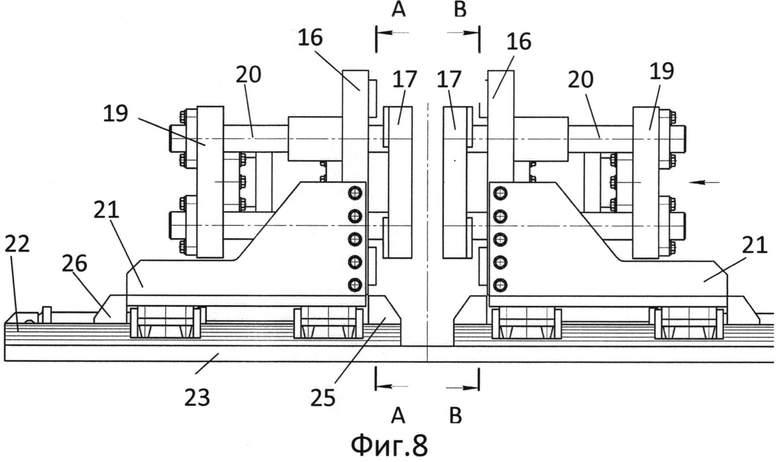

на фиг. 8 - схематично, общий вид вырубных штампов в нерабочем состоянии;

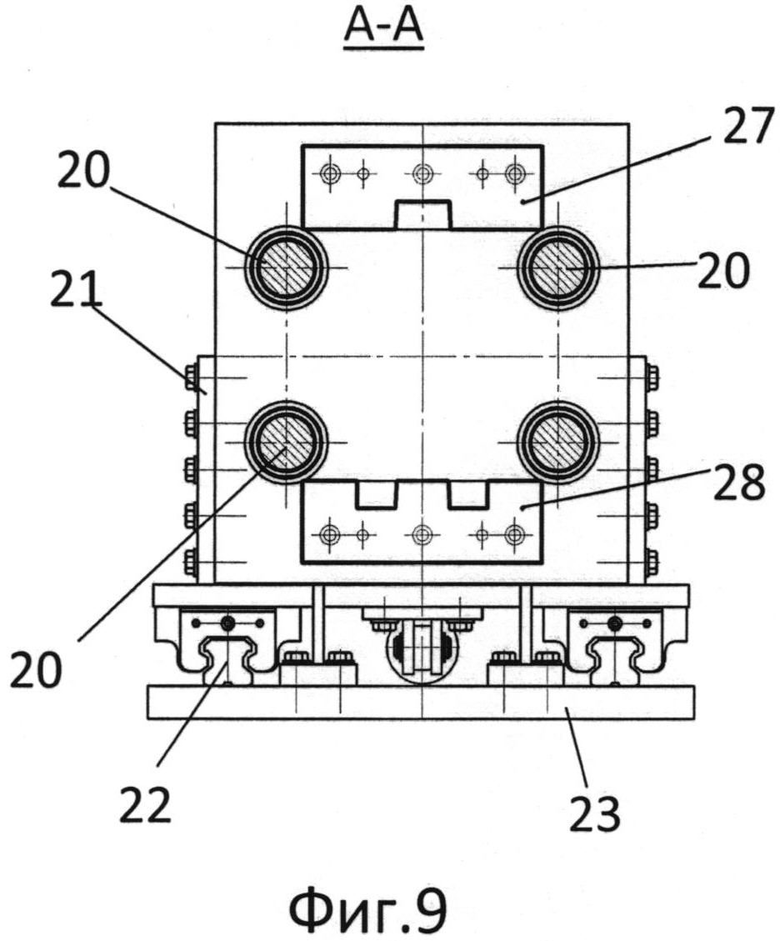

на фиг. 9 - сечение А-А на фиг. 8, вид матриц левого штампа;

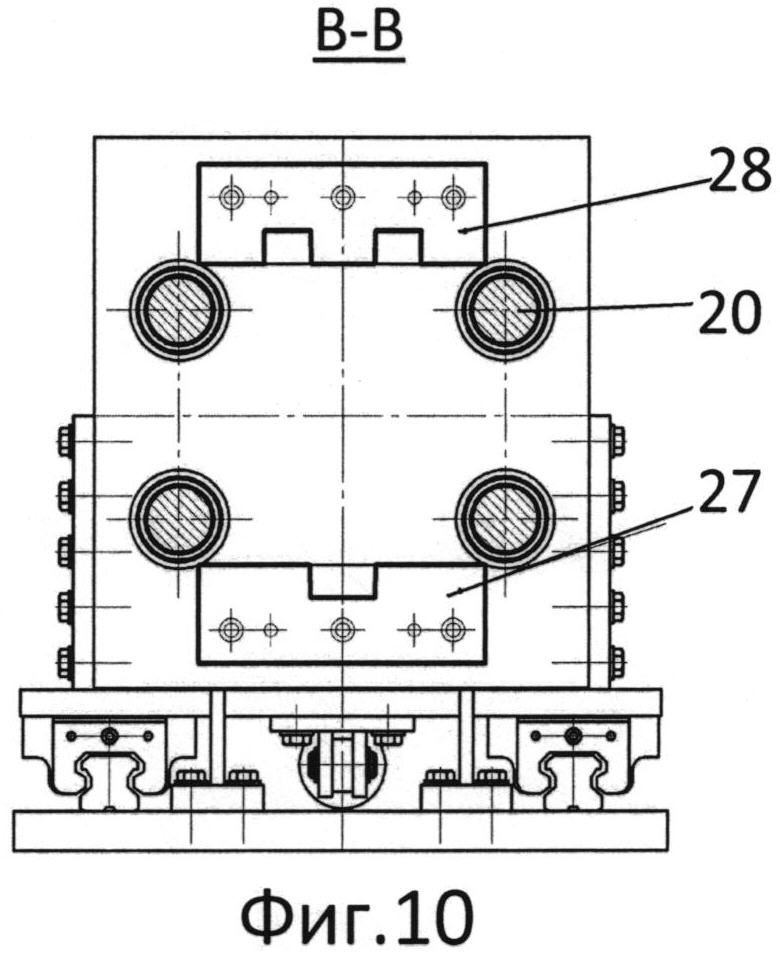

на фиг.10 - сечение В-В на фиг.8, вид матриц правого штампа;

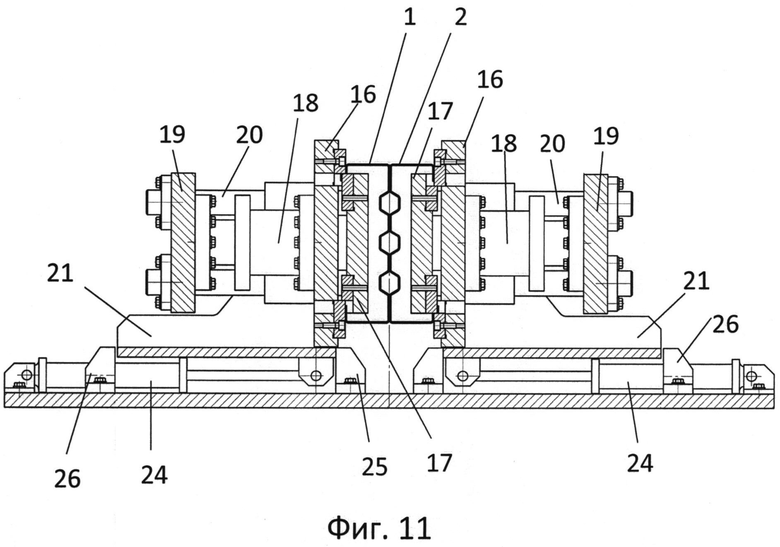

на фиг.11 - схематично показано поперечное сечение вырубных штампов в процессе вырубки пазов и выступов;

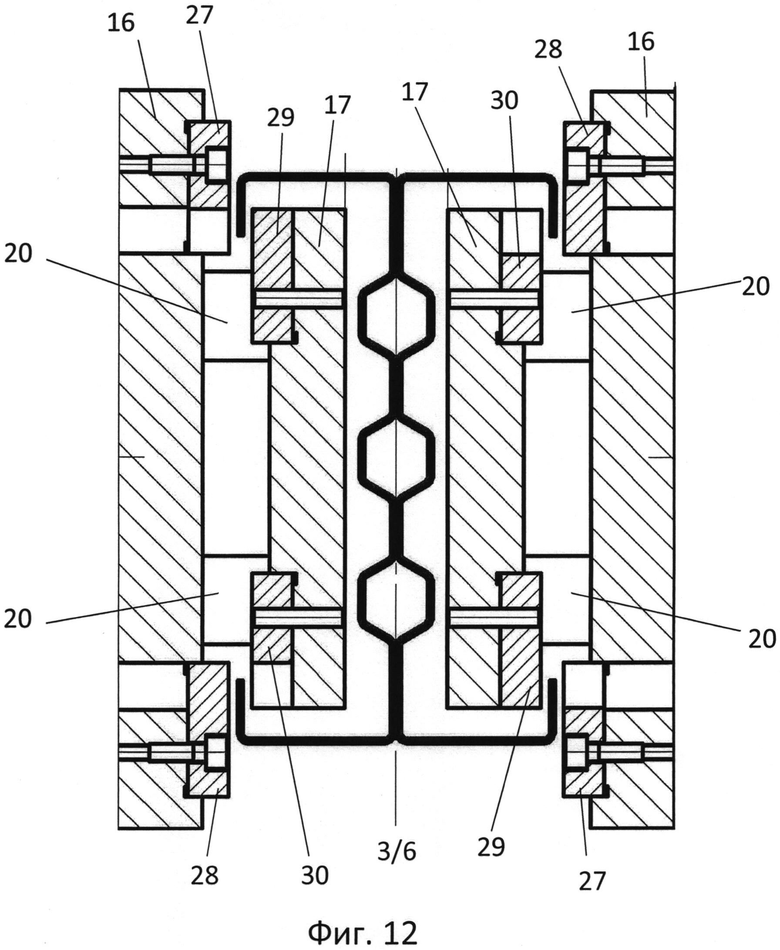

на фиг.12 - поперечное сечение зоны вырубки пазов и выступов, в увеличенном масштабе;

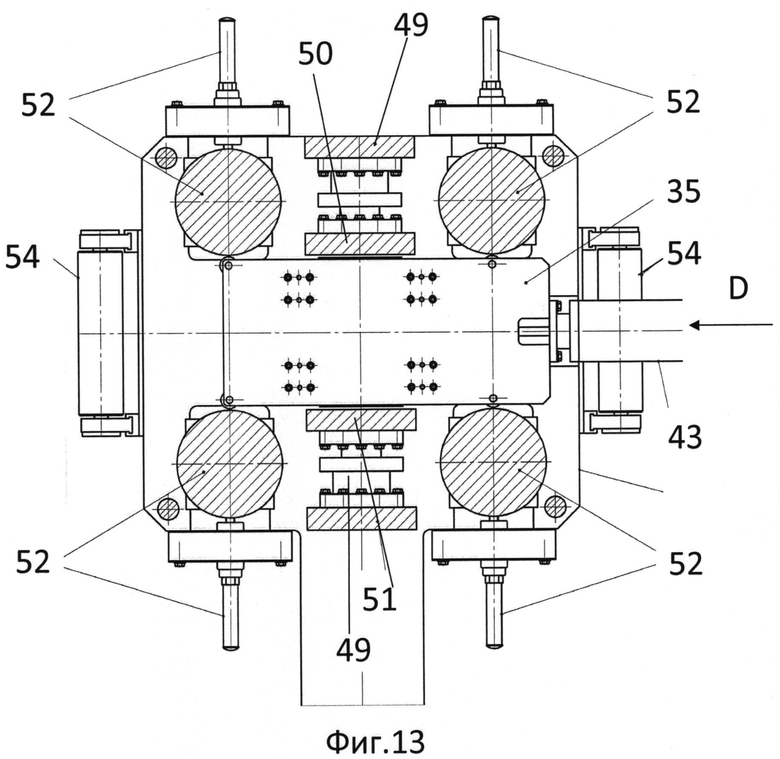

на фиг.13 - схематично показано устройство для сборки замкнутого профиля;

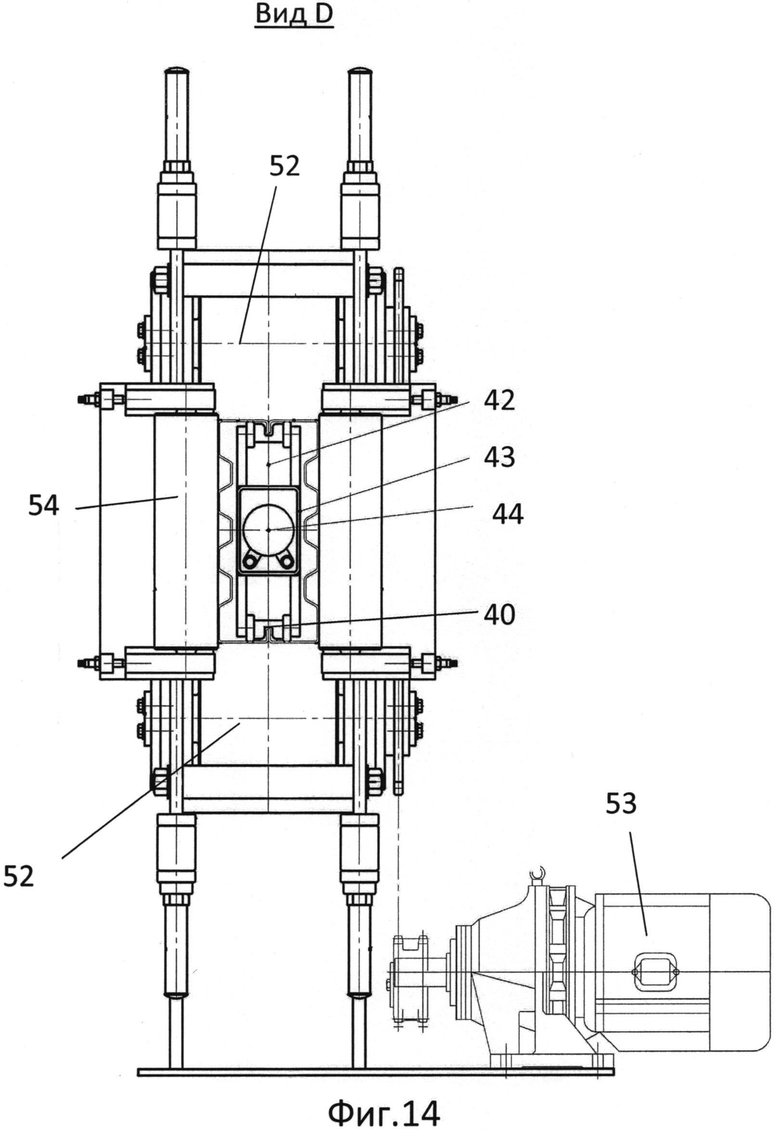

на фиг.14 - вид по стрелке D на фиг.13, устройство для сборки замкнутого профиля, вид в направлении перемещения профиля;

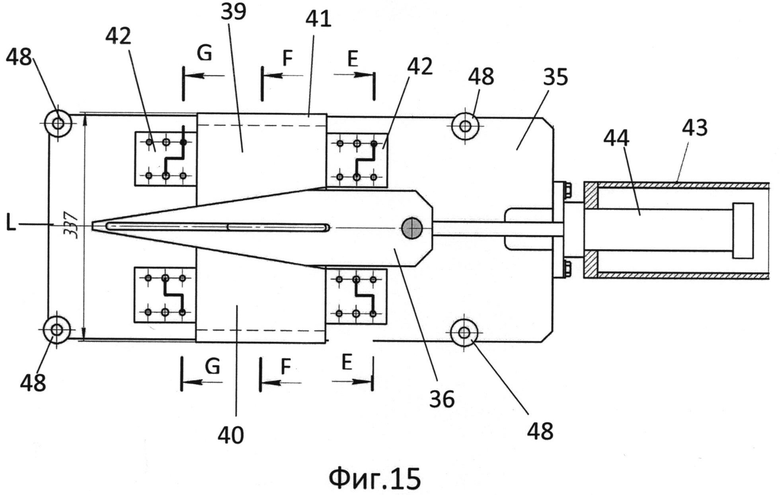

на фиг.15 - условно показан клиновой штамп в положении клина, при котором происходит загиб выступов (рабочий ход клина);

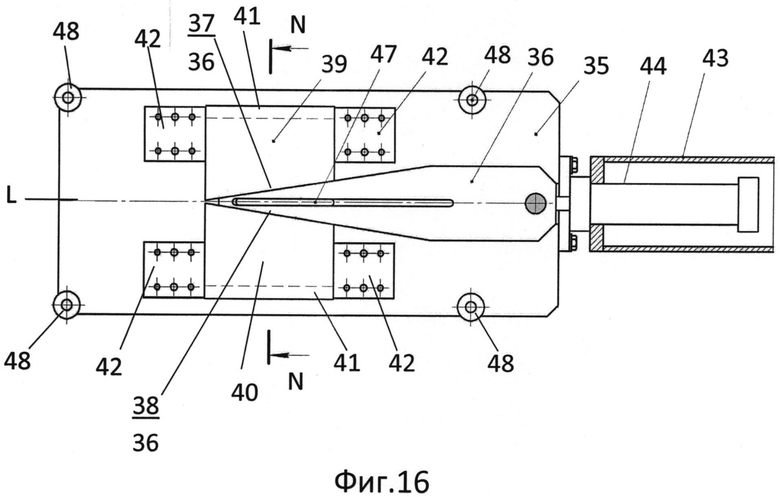

на фиг.16 - условно показан клиновой штамп в нерабочем положении клина (возвратный ход клина);

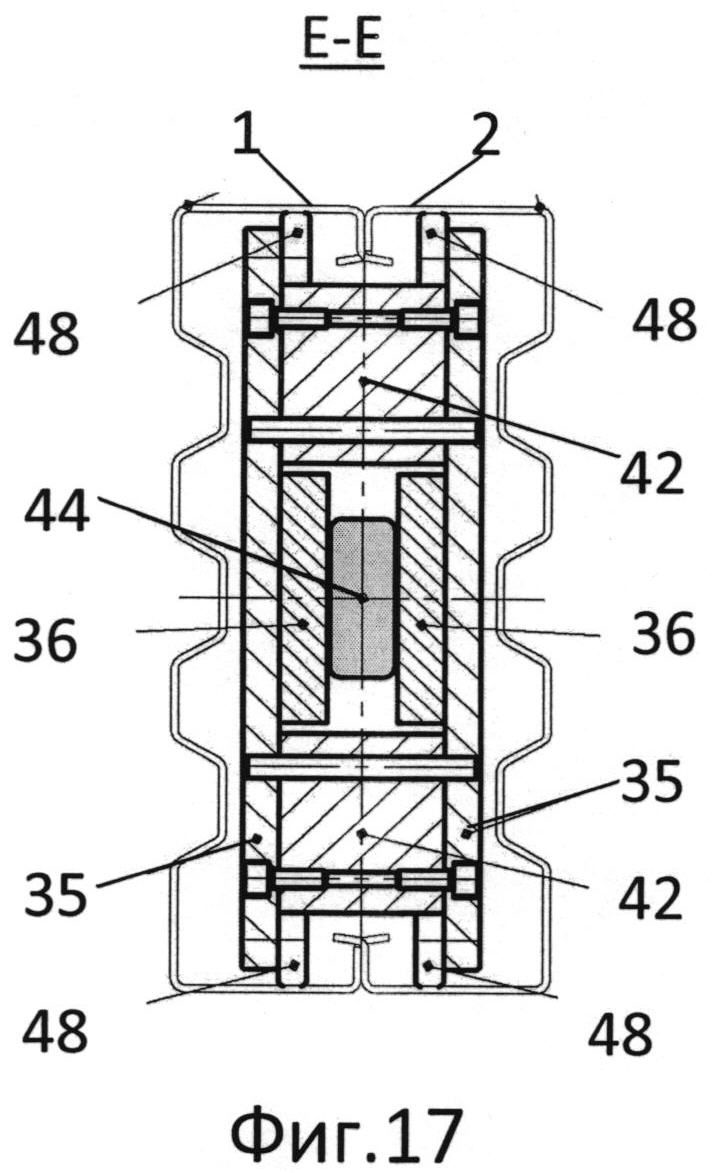

на фиг.17 - сечение Е-Е на фиг.15;

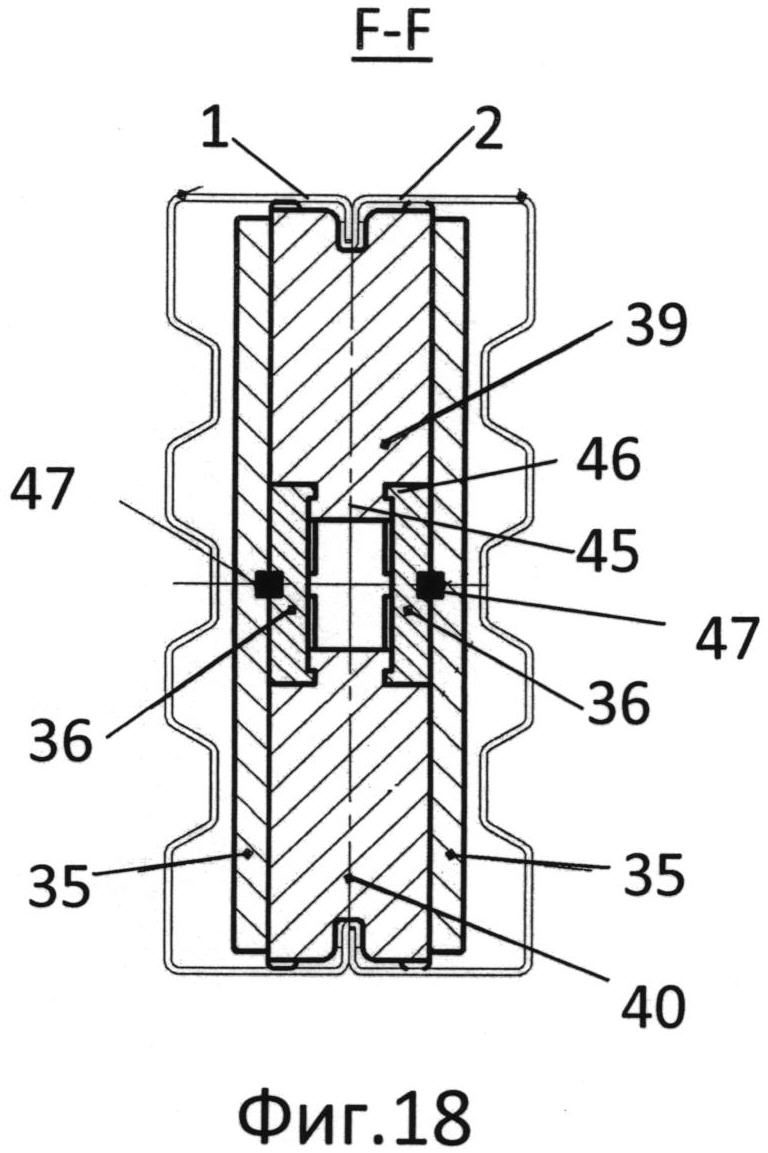

на фиг.18 - сечение F-F на фиг.15;

на фиг.19 - сечение G-G на фиг.15;

на фиг.20 - сечение N-N на фиг.16.

Осуществление изобретения

Заявляемый замкнутый металлический профиль сформирован из двух предварительно спрофилированных заготовок (см. фиг.1-4), а именно: из двух одинаковых С-образных профилей 1 и 2. С-образные профили - это гнутые металлические профили, имеющие С-образное поперечное сечение, т.е. каждый профиль включает стенку и полки: для профиля 1 - это стенка 3, полки 4 и 5, для профиля 2 - это стенка 6, полки 7 и 8. С-образные профили могут быть изготовлены по известным технологиям на профилегибочном стане из стальной ленты толщиной от 1 мм до 4 мм. Стальная лента может быть оцинкованной или окрашенной.

В сформированном замкнутом металлическом профиле образующие его С-образные профили обращены друг к другу и состыкованы между собой ребрами полок: полка 4 с полкой 7, полка 5 с полкой 8, а также сформированными по продольным краям этих полок отгибами. Края отгибов отштампованы в виде совокупности чередующихся выступов 9 и пазов 10 (см. фиг.4), образующих в сформированном замкнутом профиле два замка 11 и 12 (см. фиг.1, фиг.2, фиг.3), расположенных по длине замкнутого профиля, один напротив другого в зоне стыковок полок и их отгибов. Эти замки 11 и 12 представляют собой загибы выступов 9 одного С-образного профиля в пазы 10 другого С-образного профиля, при этом каждый выступ 9 загнут и прижат к соответствующему участку профиля около паза 10 (см. фиг.3). Беспрепятственный загиб выступов 9 в пазы 10 обусловлен тем, что на совмещаемых между собой отгибах, а именно: на отгибах полок 4 и 7, и на отгибах полок 5 и 8, выступы 9 и пазы 10 расположены со смещением на один шаг, т.е. при сборке замкнутого профиля выступы 9 отгиба полки 4 находятся напротив пазов 10 отгиба полки 7, и загибаются в эти пазы, и наоборот, выступы отгиба полки 7 загнуты в пазы отгиба полки 4. Аналогично размещены выступы и пазы полок 5 и 8. Трапециевидная форма выступов 9 и пазов 10 является предпочтительной и устраняет риск их несовпадения. Поскольку отгибы каждого С-образного профиля направлены в объем этого профиля (т.е. навстречу друг другу), то при соединении С-образных профилей совмещенные между собой отгибы и, следовательно, вышеописанные замки 11 и 12 оказываются во внутреннем объеме замкнутого металлического профиля (см. фиг.1, фиг.2).

Выполнение замкнутого профиля из одинаковых С-образных профилей, повернутых относительно друг друга и ориентированных с расположением выступов одного профиля в зоне пазов другого профиля, повышает технологичность изготовления такого изделия. Стенки С-образных профилей, в их концевых частях, выполнены с технологическими отверстиями 13, которые необходимы для сборки каркасов строительных конструкций из готовых замкнутых профилей. Эти отверстия 13 используются и в процессе изготовления заявляемого замкнутого профиля, о чем сказано ниже.

Заявляемый способ изготовления замкнутого профиля из двух С-образных профилей 1 и 2, выполненных с отгибами по продольным краям их полок 4, 5, 7, 8, включает два технологических перехода, выполняемых на двух разных устройствах. Первый технологический переход - штамповка элементов замков 11 и 12, т.е. вырубка на отгибах вышеуказанных полок С-образных профилей выступов 9 и пазов 10. При этом устанавливают С-образные профили с примыканием стенки 3 профиля 1 к стенке 6 профиля 2 (см. фиг.5, фиг.11), скрепляют эти профили между собой посредством крепежных элементов, устанавливаемых в отверстия 13 (на чертежах не показаны). Одновременно штампуют пазы 9 и выступы 10 на отгибах обоих С-образных профилей, пошагово перемещая скрепленные между собой С-образные профили и осуществляя за один шаг вырубку одного паза и одного выступа. Причем на двух диагонально расположенных отгибах (см. фиг.5), а именно: на отгибе полки 5 и на отгибе полки 7 за один шаг подачи вырубают на каждом отгибе один паз 10, а на двух других диагонально расположенных отгибах, а именно: на отгибе полки 8 и на отгибе полки 4 вырубают на каждом по выступу 9 (возможно наоборот). При этом пазы на соответствующем отгибе вырубают на расстоянии друг от друга на величину, равную ширине выступа, а выступы штампуют вырубкой металла с двух его сторон на величину с каждой стороны выступа, равную половине продольного размера паза. При таком порядке штампования образуются чередующиеся выступы и пазы, характеризующиеся тем, что размер величины паза, формируемого на отгибе, где осуществляется вырубка выступов, соответствует размеру величины выступов, сопрягаемых с этими пазами при нижеуказанном развороте С-образных профилей. Разворачивают С-образные профили на 180° относительно собственных продольных осей (можно вручную) и выполняют второй технологический переход - сборку заявляемого замкнутого профиля соединением двух С-образных профилей путем стыковки полок 4 и 7, 5 и 8, совмещения поверхностей их отгибов и формирования замков 11 и 12, последовательной встречной загибкой выступов 9 одного С-образного профиля в соответствующие пазы 10 другого С-образного профиля. За счет того что С-образные профили разворачивают относительно друг друга по сравнению с их положением на позиции штампования, каждый замок включает один отгиб, в котором вырубали пазы, и второй отгиб, в котором вырубали выступы. Благодаря тому что штамповка пазов и выступов производится одновременно на двух скрепленных между собой С-образных профилях и благодаря вышеописанному характеру штампования на отгибах выступов и пазов, обеспечивается собираемость замков замкнутого профиля при погрешности подачи С-образных профилей в процессе штамповки до 10 мм.

Осуществление заявляемого способа изготовления замкнутого металлического профиля возможно посредством заявляемого комплекса оборудования.

Комплекс оборудования для изготовления замкнутого металлического профиля содержит штамповочный механизм (см. фиг. 6-12) в качестве средства образования чередующихся выступов и пазов на продольных краях отгибов полок С-образных профилей и устройство для сборки замкнутого металлического профиля из двух С-образных профилей, которое включает размещаемый в объеме, ограниченном соединяемыми С-образными профилями, механизм загиба выступов одного С-образного профиля в соответствующие пазы другого С-образного профиля (см. фиг. 13-20).

Штамповочный механизм содержит два установленных зеркально относительно направления обрабатываемого материала вырубных штампа: левый вырубной штамп 14 и правый вырубной штамп 15. Штампы 14 и 15 установлены один против другого на расстоянии, достаточном для прохождения между ними двух С-образных профилей 1 и 2, закрепленных между собой стенками 3, 6. Указанные штампы являются штампами последовательного действия с гидравлическими приводами главного хода, т.е. хода штампования, и хода прижима.

Каждый вырубной штамп 14 и 15 (см. фиг.8, фиг.11) содержит плиту 16 матриц и плиту 17 пуансонов (поскольку конструкции вырубных штампов 15 и 16 идентичны, для одних и тех же деталей используется идентичная нумерация). Гидравлический цилиндр 18 главного хода корпусом закреплен на плите 16 матриц. Конец штока гидравлического цилиндра 18 жестко связан с траверсой 19, которая четырьмя колонками 20 жестко скреплена с плитой 17 пуансонов, при этом колонки 20 свободно пропущены через плиту 16 матриц, чем обеспечено взаимное перемещение плиты 16 матриц и траверсы 19 и, соответственно, взаимное перемещение плиты 16 матриц и плиты 17 пуансонов при перемещении штока гидравлического цилиндра 18 с передачей усилий через колонки 20.

Вместе с тем плита 16 матриц закреплена на подвижном корпусе 21 штампа, который установлен на направляющих 22, закрепленных на столе 23 механизма. Корпус 21 и, следовательно, плита 16 матриц приводятся в движение гидравлическим цилиндром прижима 24 (см. фиг.11). Ход подвижного корпуса 21 ограничен передним 25 и задним 26 упорами.

На плите 16 матриц закреплены два типа матриц (см. фиг.9, фиг.10, фиг.12): матрица 27 для вырубки паза 10 и матрица 28 для вырубки выступа 9. На плите 17 пуансонов также закреплены два типа пуансонов: пуансон 29 для вырубки паза 10 и пуансон 30 для вырубки выступа 9. Однотипные матрицы и пуансоны размещены на уровне диагонально расположенных отгибов С-образных профилей (см. фиг.12).

Помимо вырубных штампов штамповочный механизм содержит два гибочных штампа 31 и 32, установленных в технологической последовательности за вырубными штампами, также один против другого на расстоянии, достаточном для прохождения между ними двух, закрепленных между собой стенками, С-образных профилей. Гибочные штампы осуществляют подгиб выступов 9. Размещение матриц и пуансонов гибочных штампов выполнено исходя из условия расположения выступов на отгибах С-образного профилей после их прохождения через вырубные штампы. В остальном компоновочные решения гибочных штампов аналогичны решениям вырубных штампов, конструктивные решения известны из уровня техники, поэтому подробно в заявке не рассматриваются.

Подача в зону штампования закрепленных между собой стенками 3 и 6 С-образных профилей 1 и 2 осуществляется валковой подачей, включающей связанные с приводом их вращения (на чертежах не показан) две пары приводных горизонтально установленных валков 33, воздействующих на полки С-образных профилей и обеспечивающих их перемещение, и вертикальные направляющие валки 34. Указанные валки установлены по ходу движения С-образных профилей перед вырубными штампами 14 и 15, а также после гибочных штампов 31 и 32 (см. фиг.6, фиг.7).

Главным механизмом устройства для сборки С-образных профилей в замкнутый металлический профиль является механизм загиба выступов 9 одного С-образного профиля в соответствующие пазы 10 другого С-образного профиля. В качестве такого механизма загиба выступов в заявляемом технологическом комплексе применено устройство типа клинового штампа.

Это устройство выполнено в виде установленного в корпусе 35 клина 36 (см. фиг. 15, фиг. 16) с рабочими поверхностями 37 и 38, симметричными относительно его продольной оси L, и двух клиновых матриц 39 и 40, расположенных по сторонам клина 36 и взаимодействующих с его рабочими поверхностями своими скосами. На стороне каждой клиновой матрицы, противолежащей ее скосу, выполнен продольный паз 41. Этот паз является сквозным, т.е. открытым с торцевых сторон клиновых матриц. Для исключения перемещения матриц в продольном направлении на корпусе закреплены упоры 42, между которыми размещены клиновые матрицы, имеющие возможность возвратно-поступательного перемещения в направлении, перпендикулярном оси L. Корпус 35 скреплен с полой штангой 43, в объеме которой установлен гидравлический цилиндр 44, являющийся приводом возвратно-поступательного перемещения клина 36.

Скосы клиновых матриц 39 и 40 выполнены с выступом 45 (см. фиг. 18) и канавками у его основания, при этом клин 36 выполнен с продольной выемкой, разделяющей его рабочую часть на две пластины (см. фиг. 17 -20), охватывающие при рабочем ходе упомянутые выступы 45 клиновых матриц. Края пластин клина 36, сопряженные с его рабочими поверхностями, имеют буртики 46, размещенные в канавках матриц вблизи выступа 45, обеспечивающие возвратное перемещение матриц 39 и 40. Центрирующая шпонка 47 исключает перекос клина 36 при его движении в объеме корпуса 35 и обеспечивает его строго продольное возвратно-поступательное перемещение. Свободно вращающиеся ролики 48, закрепленные на корпусе 35, катятся по полкам 4, 7, 5, 8 С-образных профилей, обеспечивая свободное перемещение клинового штампа в объеме собираемого замкнутого профиля и его центрирование относительно собираемых С-образных профилей.

По продольным сторонам корпуса 35 (см. фиг. 13) установлены узлы прижима 49, выполненные на основе гидроцилиндров и имеющие прижимные траверсы 50 и 51, обеспечивающее противодействие клиновым матрицам 39 и 40 в процессе загиба выступов 9 одного С-образного профиля в соответствующие пазы 10 другого С-образного профиля.

Перемещение соединяемых С-образных профилей обеспечивает валковая подача 52, связанная с ее приводом 53, а также направляющие валки 54.

Заявляемый комплекс оборудования для изготовления замкнутого металлического профиля работает следующим образом.

Первый технологический переход. Штамповка выступов 9 и пазов 10 на продольных краях отгибов полок С-образных профилей 1 и 2. Данный переход выполняется в штамповочном механизме за две операции в штампах последовательного действия с шагом подачи 100 мм (величина подачи может быть другой, в зависимости от размеров элементов замка). Первая операция - последовательная вырубка элементов замка «выступ-паз», вторая операция - последовательная гибка полученных при первой операции выступов на угол 80 градусов в направлении внутреннего объема С-образного профиля, или, другими словами, на угол 100 градусов относительно плоскости соответствующего отгиба (что одно и то же). Принцип действия штампов вырубки и гибки идентичный.

Для обеспечения собираемости замков С-образные профили 1 и 2 скрепляют стенка 3 к стенке 6 через технологическое отверстие 13 (которое всегда присутствует в элементах строительных конструкций).

Положение 1. Нерабочее, при этом осуществляют перемещение скрепленных между собой «стенка к стенке» С-образных профилей через зоны штамповки и гибки на величину шага подачи. С-образные профили размещены таким образом, что плиты 16 матриц находятся со стороны наружных поверхностей отгибов полок, а плиты 17 пуансонов - во внутренних объемах С-образных профилей. Гидравлический цилиндр 18 вырубных штампов находится в сжатом состоянии, плита 16 матриц и плита 17 пуансонов в каждом вырубном штампе максимально разомкнуты. Подвижный корпус 21 каждого штампа прижат гидравлическим цилиндром прижима 24 к заднему упору 26.

Положение 2. Начало рабочего хода, прижим профилей.

В каждом вырубном штампе гидравлический цилиндр прижима 24 перемещает подвижный корпус 21 до переднего упора 25, осуществляя прижим матриц 27, 28 к отгибам полок 4, 5, 7, 8 С-образных профилей 1 и 2. Гидравлический цилиндр 18 главного хода в этот момент находится в сжатом состоянии, поэтому взаимного перемещения плит 16 матриц и плит 17 пуансонов не происходит.

Положение 3. Рабочий ход, штамповка элементов замка «выступ-паз».

Подвижный корпус 21 прижат гидравлическим цилиндром прижима 24 к переднему упору 25. Гидравлический цилиндр 18 главного хода осуществляет перемещение траверсы 19 относительно плиты 16 матриц и через колонки 20 передает усилие на плиту 17 пуансонов, прижимая пуансоны 29, 30 к матрицам 27, 28, производя рабочий ход штамповки. При этом на двух диагонально расположенных отгибах вырубается паз 10, а на двух других диагонально расположенных отгибах вырубается выступ 9. Когда штампуется выступ, то он вырубается с двух сторон, с образованием по сторонам выступа просечек. Ширина каждой из этих просечек равна примерно половине паза. При следующем шаге подачи и, соответственно, при вырубке следующего выступа также вокруг него формируются просечки, и очередная просечка совместно с предыдущей просечкой формирует паз для загиба выступа. Таким образом, образование пазов на отгибе, где штампуются выступы, происходит перекрытием просечек.

По завершении рабочего хода гидроцилиндры 18 возвращают детали вырубных штампов в Положение 1. Штамповочный механизм готов к следующему шагу подачи С-образных профилей, осуществляемому валками 33, и к началу нового цикла.

После вырубки выступов 9 и пазов 10 по всей длине пары С-образных профилей их разъединяют, разворачивают вокруг собственной оси на 180 градусов и подают в устройство для их сборки в замкнутый профиль, т.е. на второй технологический переход.

Второй технологический переход - это сборка замкнутого профиля из двух С-образных профилей путем стыковки и встречной загибки элементов замка «выступ» одного С-образного профиля в ответные элементы замка «паз» другого С-образного профиля.

Два С-образных профиля 1 и 2, состыкованных вручную вокруг полой штанги 43, удерживающей эти профили, подаются валковой подачей 52 и направляющими валками 54 в зону действия клиновых матриц 39 и 40. Удерживающая штанга 43 обеспечивает также рабочее положение клина 36 в корпусе 35. После подачи С-образных профилей на один шаг узлы 49 прижима траверсами 50 и 51 удерживают полки 4, 7, 5, 8 в процессе загибки выступов 9 в ответные пазы 10. Клин 36 за счет гидравлического цилиндра 44 осуществляет рабочий ход и перемещает матрицы 39 и 40, загибая выступы 9 в соответствующие пазы 10, после чего возвращается в исходное положение. Прижимы 49 освобождают профиль, валковая подача 52 повторяет шаг подачи на 100 мм. Рабочий ход повторяется.

Принцип работы клинового штампа

Положение 1. Нерабочее (см. фиг.16, фиг.20), в этом положении С-образные профили имеют возможность перемещаться посредством валковой подачи на один шаг.

Гидравлический цилиндр 44, установленный в удерживающей штанге 43, находится в сжатом состоянии, шток задвинут в цилиндр. Клин 36 находится в крайне правом положении, клиновые матрицы 39 и 40 практически сомкнуты между собой.

Прижимы 49 также находятся в разомкнутом положении. С-образные профили могут свободно перемещаться.

Положение 2. Начало рабочего хода. Прижим С-образных профилей.

Гидравлические прижимы 49 осуществляют прижим полок С-образных профилей для их фиксации внутри сборочной машины и предотвращения деформации полок во время рабочего хода сборки. Клиновые матрицы 39 и 40 находятся в сомкнутом положении.

Положение 3. Рабочий ход. Сборка загибкой выступов в соответствующие пазы (см. фиг.15, фиг.17-19)

Гидравлический цилиндр 44 осуществляет перемещение клина 36 влево. За счет клиновой формы клина 36 происходит размыкание клиновых матриц 39 и 40 в поперечном направлении и загибка элементов выступов 9 в соответствующие пазы 10. От продольных перемещений клиновые матрицы удерживаются упорами 42, а клин 36 удерживается по оси штампа центрирующей шпонкой 47. По завершении рабочего хода гидроцилиндр 44 возвращает детали клинового штампа в начальное положение. Прижим 49 освобождает профиль. Машина готова к следующему шагу подачи профиля и к началу нового рабочего цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНЫЙ ВЫРУБНОЙ ШТАМП | 2022 |

|

RU2778092C1 |

| Способ изготовления электрического соединителя | 1989 |

|

SU1720112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛОЕВ | 1997 |

|

RU2167018C2 |

| Штамп совмещенного действия | 1976 |

|

SU653005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКОВ ДЛЯ СКРЕПЛЕНИЯ СТАЛЬНОЙ СТРОПОВОЧНОЙ ЛЕНТЫ ПРИ ОБВЯЗКЕ ПАКЕТОВ ТРУБ | 2007 |

|

RU2364559C1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Устройство для вырубки и сборкидЕТАлЕй | 1979 |

|

SU837485A1 |

| Устройство для обработки полосового и ленточного материала | 1987 |

|

SU1473884A1 |

| Штамповочный полуавтомат | 1956 |

|

SU112041A1 |

Группа изобретений относится к области обработки металлов давлением и может быть использована для изготовления замкнутых металлических профилей, сформированных из двух С-образных профилей, соединенных посредством чередующихся выступов и пазов на отгибах их полок. При вырубке выступов и пазов профили устанавливают с примыканием стенки одного к стенке другого и на двух диагонально расположенных отгибах вырубают пазы, а на двух других - выступы, затем их разворачивают и соединяют загибом выступов одного профиля в соответствующих пазах другого. Технологический комплекс включает штампы с двумя типами матриц и пуансонов, и клиновой штамп. Обеспечивается технологичность сборки замкнутого профиля. 2 н. и 10 з.п. ф-лы, 20 ил.

1. Способ изготовления замкнутого металлического профиля из двух С-образных профилей, выполненных с отгибами по продольным краям их полок, включающий установку С-образных профилей полками навстречу друг другу и и совмещение плоскостей их отгибов, отличающийся тем, что устанавливают С-образные профили с примыканием стенки одного к стенке другого и одновременно штампуют пазы и выступы на отгибах обоих С-образных профилей, причем на двух диагонально расположенных отгибах вырубают пазы, а на двух других диагонально расположенных отгибах вырубают выступы, разворачивают С-образные профили на 180° относительно собственных продольных осей и осуществляют их соединение посредством последовательного размещения и загиба выступов одного С-образного профиля в соответствующих пазах другого С-образного профиля.

2. Способ по п. 1, отличающийся тем, что последовательно за вырубкой подгибают образующиеся выступы на угол 100° относительно плоскости отгиба.

3. Способ по п. 1, отличающийся тем, что пазы и выступы вырубают трапециевидной формы.

4. Технологический комплекс для изготовления замкнутого металлического профиля из двух С-образных профилей, содержащий установленные в технологической последовательности устройство обработки продольных краев профилированных заготовок и устройство для их сборки, отличающийся тем, что устройство обработки продольных краев выполнено в виде штамповочного механизма для образования чередующихся выступов и пазов на продольных краях отгибов полок С-образных профилей, при этом устройство для сборки включает размещенный в объеме, образуемом соединяемыми С-образными профилями, механизм загиба выступов одного С-образного профиля в соответствующие пазы другого С-образного профиля.

5. Комплекс по п. 4, отличающийся тем, что штамповочный механизм для образования чередующихся выступов и пазов на продольных краях отгибов полок С-образных профилей выполнен в виде двух вырубных штампов, установленных один против другого на расстоянии, достаточном для прохождения между ними двух С-образных профилей, закрепленных между собой стенками, с размещением одной из штампующих плит каждого штампа в объеме обращенного к этому штампу С-образного профиля, при этом каждый вырубной штамп содержит два типа матриц и пуансонов, из которых один тип для вырубки паза и другой тип для вырубки выступа, при этом однотипные матрицы и пуансоны размещены на уровне диагонально расположенных отгибов С-образных профилей.

6. Комплекс по п. 5, отличающийся тем, что штамповочный механизм содержит дополнительно два гибочных штампа, установленных в технологической последовательности за вырубными штампами, один против другого на расстоянии, достаточном для прохождения между ними двух С-образных профилей, закрепленных между собой стенками, с размещением одной из штампующей плиты каждого гибочного штампа в объеме обращенного к этому штампу С-образного профиля, при этом матрицы и пуансоны каждого гибочного штампа установлены в зоне расположения выступов на отгибах С-образных профилей.

7. Комплекс по п. 5, отличающийся тем, что штамповочный механизм снабжен средством перемещения С-образных профилей, выполненным в виде связанных с приводом их вращения валков, воздействующих на полки скрепленных между собой стенками С-образных профилей, при этом одна пара валков установлена по ходу движения С-образных профилей перед вырубными штампами, а вторая пара валков установлена после гибочных штампов.

8. Комплекс по п. 4, отличающийся тем, что механизм загиба выступов одного С-образного профиля в соответствующие пазы другого С-образного профиля выполнен в виде установленного в корпусе и связанного с приводом клина с рабочими поверхностями, симметричными относительно его продольной оси, и двух клиновых матриц, расположенных по сторонам клина и взаимодействующих с его рабочими поверхностями своими скосами, при этом на стороне каждой клиновой матрицы, противолежащей ее скосу, выполнен продольный паз, открытый с торцевых сторон клиновых матриц, подпертых закрепленными на корпусе упорами.

9. Комплекс по п. 8, отличающийся тем, что механизм загиба выступов снабжен скрепленной с корпусом полой штангой, при этом привод клина выполнен в виде установленного в объеме этой штанги гидравлического цилиндра, шток которого связан с клином.

10. Комплекс по п. 8 или 9, отличающийся тем, что скосы клиновых матриц выполнены с выступом и канавками у основания выступа, клин выполнен с продольной выемкой, разделяющей его рабочую часть на две пластины, охватывающие упомянутые выступы клиновых матриц, при этом края пластин, сопряженные с рабочими поверхностями клина, выполнены с буртиками, размещенными с возможностью возвратно-поступательного перемещения в канавках матриц.

11. Комплекс по п. 4, отличающийся тем, что устройство для сборки замкнутого профиля включает два узла прижима, выполненных с возможностью контакта с совмещаемыми полками С-образных профилей, размещенных по их сторонам и на участке воздействия на выступы отгибов этих полок механизма загиба выступов одного С-образного профиля в соответствующие пазы другого С-образного профиля.

12. Комплекс по п. 4, отличающийся тем, что устройство для сборки замкнутого профиля снабжено средством перемещения, выполненным в виде связанных с приводом их вращения валков, воздействующих на полки соединяемых С-образных профилей.

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ ИЗ ТОНКОЛИСТОВЫХ МЕТАЛЛОВ | 2000 |

|

RU2189506C2 |

| Способ получения из полосы заготовок петель | 1991 |

|

SU1795925A3 |

| DE 3724648 A1, 02.02.1989. | |||

Авторы

Даты

2016-04-20—Публикация

2014-02-25—Подача