Изобретение относится к горному делу, конкретно к турбинному бурению скважин как вертикальных, так и наклонных, вплоть до горизонтальных стволов.

Известен способ турбинного бурения, включающий циркуляцию промывочной жидкости и создание нагрузки на долото [1].

Известен также способ турбинного бурения скважин, включающий спуск турбобура с долотом на забой скважины, подачу промывочной жидкости в турбобур с заданным постоянным расходом, создание и изменение нагрузки на забой в процессе бурения, значение которой поддерживают из условия получения максимума механической скорости проходки [2].

Недостатки известных способов турбинного бурения заключаются в том, что достижение максимальной механической скорости проходки не определяет наибольшей проходки на долото, наивысшей рейсовой скорости и, соответственно, наименьшей стоимости метра проходки вследствие того, что на поверхности неизвестно, с затратой какой части максимальной мощности работает турбобур, и ни бурильщик, ни какое-либо автоматическое средство не могут поэтому вывести турбобур на режим максимальной мощности.

Известно устройство для бурения скважин, содержащее механизмы для осуществления циркуляции промывочной жидкости, средство регистрации давления циркуляции промывочной жидкости и автомат подачи бурильного инструмента, которой запрограммирован на поддержание постоянной нагрузки на долото [3].

Известно также устройство для бурения скважин, содержащее механизмы для осуществления циркуляции промывочной жидкости, средство регистрации давления циркуляции промывочной жидкости и автомат подачи бурильного инструмента, который запрограммирован на поддержание постоянного давления циркуляции путем изменения расхода промывочной жидкости.

Недостатком всех известных устройств для бурения скважин, содержащих автоматы подачи бурильного инструмента, является невозможность установления и поддержания работы турбобура в режиме максимальной мощности.

Известна турбина турбобура, содержащая статор и ротор с профилированными лопатками, входные кромки которых расположены под прямым углом к плоскости, перпендикулярной оси турбины у такой турбины линии мощности на графике зависит от частоты вращения, а линия давления практически прямая и не зависит от частоты вращения.

Известны турбины турбобура, содержащие статор и ротор с профилированными лопатками, входные кромки наклонены к плоскости, перпендикулярной оси турбины под острым углом.

Известна также турбина турбобура, содержащая статор и ротор с профилированными лопатками, входная и выходная кромки которых наклонены к плоскости, перпендикулярной оси турбины, под углом, отличным от прямого, причем угол наклона лопатки на входе отличен от угла наклона лопатки на выходе, у которой линии давления и мощности на графике зависят от частоты вращения турбины.

Недостаток всех известных турбин турбобуров заключается в том, что невозможно выявить на поверхности в процессе бурения режим бурения, соответствующий максимальной мощности, развиваемой турбобуром, и поддерживать такой режим.

Кроме того, все известные турбины обладают весьма низким отношением момента к частоте вращения, что имеет следствием малую величину углубления долота за оборот, что снижает не только механическую скорость проходки, но и проходку долота за рейс. У таких турбин затруднен запуск турбобура и предупреждается осевая опора при доведении турбобура до забоя скважины из-за повышенных срабатываемых напоров на разгонном режиме.

Целью изобретения является создание таких способа турбинного бурения, устройство для бурения скважин и турбины турбобура, которые позволяли бы обеспечить бурение в режиме максимальной мощности, а также повысить основной параметр для высокооборотного бурения - отношение момента к частоте вращения, увеличить углубление долота за оборот, т. е. повысить механическую скорость бурения и проходки долота за рейс. Кроме того, целью изобретения является повышение надежности и упрощение процесса осуществления контроля работы турбобура в режиме максимальной мощности, а также облегчение запуска турбобура и уменьшение перегружения его осевой опоры при доведении турбобура до забоя скважины.

Цель достигается тем, что в способе турбинного бурения скважины, включающем спуск турбобура с долотом на забой скважины, подачу промывочной жидкости в турбобур с заданным постоянным расходом, создание и изменение нагрузки на забой в процессе бурения, применяют следующее новшество: путем изменения нагрузки на забой и поддержания максимального давления на устье в нагнетательном трубопроводе циркуляционной системы, в процессе бурения поддерживают максимальный перепад давления в турбобуре, соответствующей частоте вращения, определяющей экстремальную мощность, развиваемую турбобуром.

Цель достигается тем, что в устройстве для бурения скважин, содержащем механизмы для осуществления циркуляции промывочной жидкости, средство регистрации давления циркуляции промывочной жидкости и автомат подачи бурильного инструмента, средство регистрации давления циркулирующей жидкости информационно связано с автоматом подачи бурильного инструмента, который запрогpаммирован на поддержание максимума давления в циркуляционной системе при заданном постоянном расходе промывочной жидкости.

Цель достигается тем, что в турбине турбобура, содержащей статор и ротор с профилированными лопатками, входная и выходная кромки которых наклонены к плоскости, перпендикулярной оси турбины, угол наклона лопатки на входе отличен от угла наклона лопатки на выходе, угол наклона на входе лопатки статора к плоскости, перпендикулярной оси турбины, превышает угол наклона на входе лопатки ротора.

А также тем, что угол наклона на входе лопатки статора составляет 90 ± 30о.

А также тем, что угол наклона на входе лопатки статора к плоскости, перпендикулярной оси турбины, превышает прямой угол, а угол наклона на входе лопатки ротора составляет менее 90о; тем, что хорды статора и ротора могут быть наклонены к плоскости, перпендикулярной оси турбины, на равные углы; тем что хорды статора и ротора наклонены к плоскости, перпендикулярной оси турбины, на разные углы; наклон хорды лопатки статора может отличаться от наклона лопатки ротора на угол до 20о; хорда лопатки статора и/или ротора параллельна оси турбины.

Указанная цель достигается тем, что в турбине турбобура, содержащей статор и ротор с профилированными лопатками, тело лопатки имеет по сторонам поперечной секущей плоскости одинаковые участки, являющиеся зеркальным отображением друг друга, причем объем этих участков в сумме превышает половину объема лопатки; лопатка имеет абсидальную плоскость, а одинаковые зеркальные участки лопатки расположены по обе стороны от абсидальной плоскости; одна из основных рабочих поверхностей лопатки выполнена криволинейной; обе основные рабочие поверхности лопатки выполнены криволинейными; основные рабочие поверхности обеих сторон лопатки выполнены одинаковыми; центры радиусов, описывающих обе основные рабочие поверхности одинаковых зеркальных участков лопатки, лежат на абсидальной плоскости; обе основные рабочие поверхности одинаковых зеркальных участков лопатки описаны из одного центра.

Указанная цель достигается тем, что в турбине турбобура, содержащей ротор и статор с профилированными лопатками, диаметр ротора превышает радиальную высоту лопатки в 10 и более раз; статор выполнен с наружным и внутренним ободами, ротор выполнен с внутренним ободом, лопатки статора закреплены с двух концов, а лопатки ротора выполнены консольными; радиальная высота лопатки ротора превышает радиальную высоту лопатки статора; закругления входной и выходной кромок лопаток статора и ротора выполнены одинаковым радиусом.

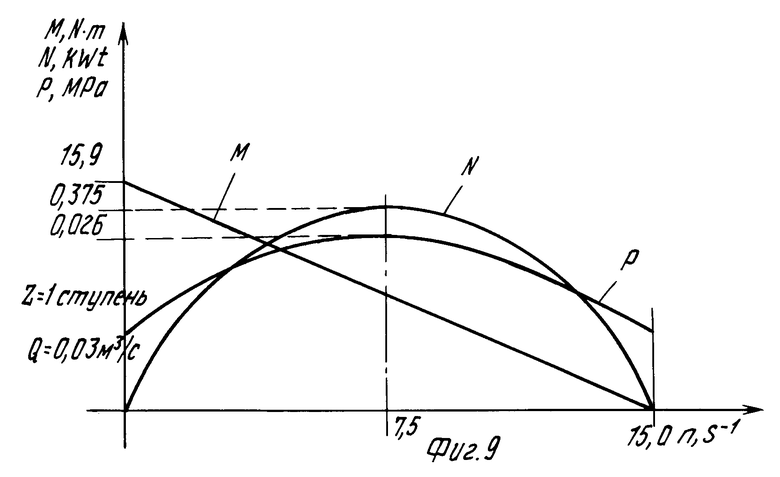

Из характеристики патентуемой турбины (фиг. 9) видно, что линия срабатываемого давления турбины представляет собой кривую, у которой пониженные давления находятся как на разгонном, так и на тормозном режимах, а максимальное давление соответствует зоне максимума эффективного напора, т. е. зоне максимальной мощности турбины.

Таким образом при пониженных перепадах давления на тормозе и разгоне и повышении давления на экспериментальном режиме фиксация максимальной мощности по давлению не представляет сложностей, поэтому поддерживая максимальный перепад давления на турбине, поддерживают и максимальную ее мощность. При бурении с использованием такой турбины бурильщику (ими автомату) после доведения инструмента до забоя следует нагружать долото только до тех пор, пока повышается давление на выкиде бурового насоса, т. е. путем изменения нагрузки на забой необходимо поддерживать максимальное давление на устье в нагнетательном трубопроводе циркуляционной системы. В результате обеспечивается работа турбобура постоянно в режиме максимальной мощности.

Турбина, у которой зона максимума напора совпадает с зоной максимальной мощности, кроме возможности осуществления турбинного бурения в экстремальном режиме мощности, вследствие некоторого понижения ударных потерь на разгонном и тормозном режимах и некоторого увеличения таких потерь на экстремальном режиме, облегчает запуск турбобура и в меньшей степени перегружает его осевую опору при доведении турбобура до забоя. Частичный перенос потерь с тормозного и разгонного режимов в зону экстремальной мощности приводит к некоторому снижению КПД турбины. Но эта потеря компенсируется значительным возрастанием величины главного параметра турбины - отношения момента к частоте вращения М/n и возможностью постоянно поддержать турбины в экстремальном режиме работы. Это позволяет осуществлять бурение в самых сложных геологических условиях как глубоких вертикальных, так и наклонных и горизонтальных скважин, достигая повышения проходок и скоростей бурения.

На базе результатов стендовых испытаний описанных турбин для турбобуров диаметром 195 мм построены кривые характеристик, показанные на графике (фиг. 9). Из графика видно, что турбина, у которой максимум срабатываемого давления совпадает с экстремальной мощностью, превосходит лучшие турбины, выпускаемые в настоящее время, не только по возможности контролирования режима экстремальной мощности турбобура, но и по основному параметру высокооборотного бурения - отношению момента к частоте вращения, обеспечивающему эффективное углубление долота за оборот. Следовательно, такие турбины не только повышают механические скорости бурения, но и увеличивают проходку долота за рейс.

Предложенный метод регулирования работы турбобура определяет не только бурение на бурение на максимальной мощности, но и реализацию предельных рабочих значений основного параметра турбины M/n (отношение момента к частоте вращения), при которых достигается наибольшее углубление долота за один оборот, благодаря чему получаются максимальные проходки за рейс и механические скорости бурения.

Предложенное устройство позволяет автоматизировать поддержание работы турбобура в режиме максимальных значений мощности N турбобура и его отношения M/n с достижением высоких проходок и скоростей бурения.

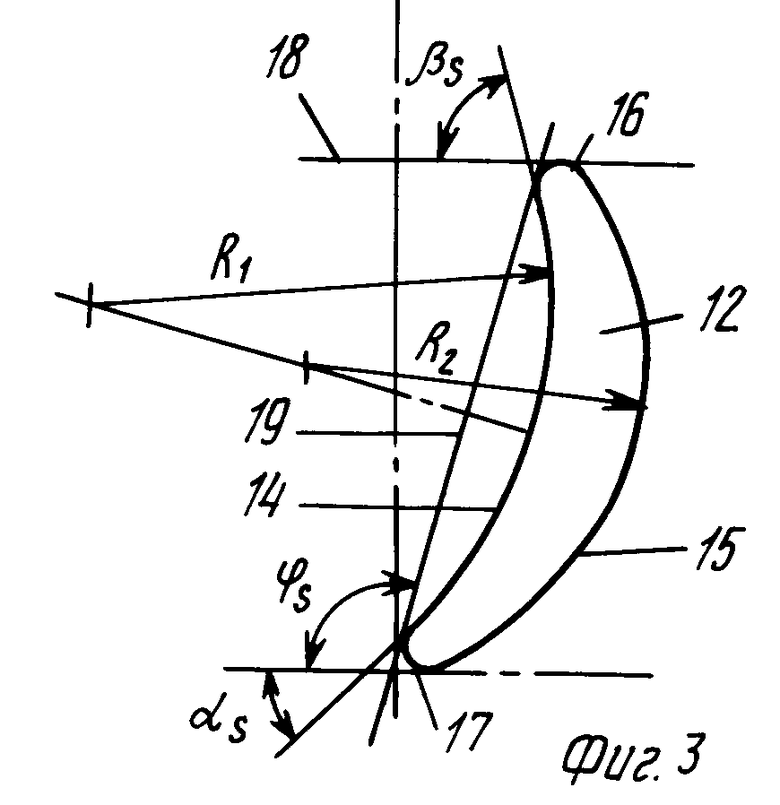

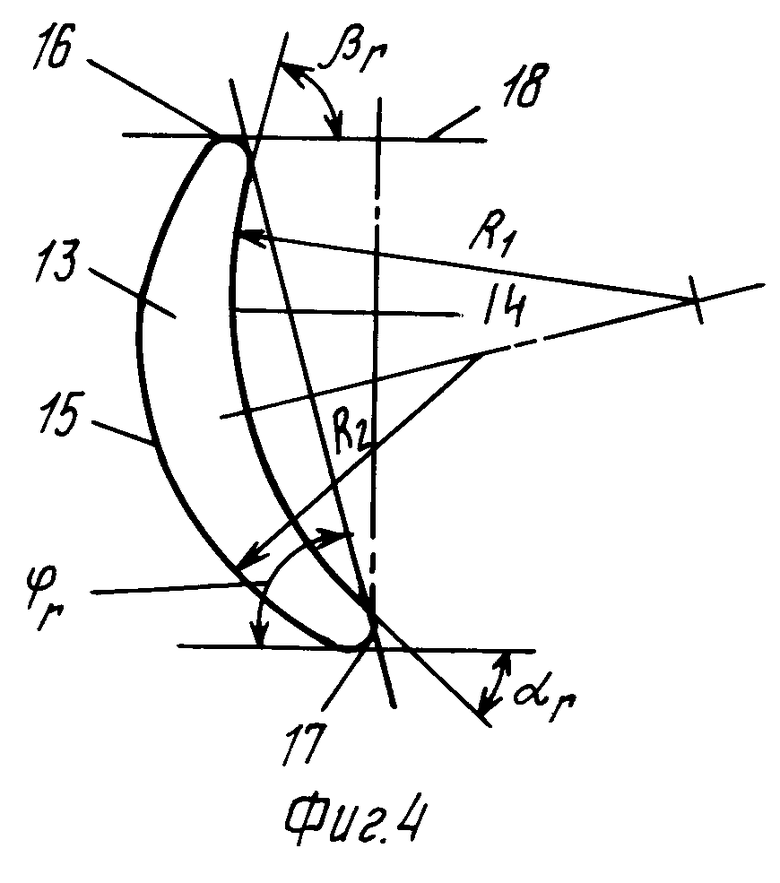

Различие в углах наклона лопатки на входе и выходе делается для снижения ударных потерь (уменьшения излома струи) при переходе рабочего потока из межлопаточного пространства (осевого зазора между статором и ротором) в статор и ротор (наклонные входные кромки определяют и наклонную линию давления); при этом меньший угол наклона лопатки на выходе увеличивает мощность, развиваемую турбиной, а разный угол наклона входных кромок статора и ротора увеличивает развиваемый турбиной вращающий момент. Увеличивается также значение отношения M /n.

Оптимальные значения угла наклона на входе лопатки статора составляют 90 ± 30о.

Превышение 90о у угла наклона входной кромки статора снижает гидравлические сопротивления, увеличивающиеся с ростом частоты вращения и достигающие наибольших значений на разгонных оборотах.

Возможен наклон хорд статора и ротора на одинаковые углы.

Наклон хорд статора и ротора на разные углы целесообразен для увеличения момента вращения ступени турбины и снижения в статоре лобовых потерь при переходе рабочего потока из осевого межлопаточного пространства в статор на разгонном режиме.

Увеличение разницы в углах до величин, превышающих 20о, нецелесообразно, так как, хотя и увеличивается разница между давлениями при максимальной мощности и при тормозной/разгонной частотах вращения, рост потерь становится недопустимым.

Одним из вариантов выполнения турбины может быть размещение хорды лопатки статора и/или ротора параллельно оси турбины.

Выполнение лопатки турбины с абсидальной плоскостью и расположение одинаковых зеркальных участков по обе стороны от нее, причем объем этих участков в сумме превышает половину объема лопатки, обеспечивает близкую интенсивность как повышения давления в турбине с ростом числа оборотов, так и его снижения после достижения максимума при дальнейшем увеличении числа оборотов, а также улучшает отношение M/n.

Выполнение одной из основных рабочих поверхностей лопатки криволинейной позволяет упростить изготовление турбины, а выполнение криволинейными обеих основных рабочих поверхностей улучшает характеристику турбины.

Выполнение рабочих поверхностей одинаковыми упрощает изготовление турбины.

Размещение центров радиусов, описывающих обе основные рабочие поверхности одинаковых зеркальных участков лопатки, на абсидальной плоскости, а также описывание рабочих участков из одного центра позволяет создать турбину с высокими значениями параметров.

Десятикратное и более превышение диаметра турбины над радиальной высотой лопатки обеспечивает увеличение развиваемого ею момента и снижение частоты вращения, т. е. приводит к росту основного параметра турбины - отношения M/n; при этом увеличивается также "выпуклость" линии давления.

Выполнение ротора безободным увеличивает средний радиус турбины а также ведет к росту отношения M/n, при этом увеличивается также "выпуклость" линии давления.

Радиальная высота лопатки ротора может превышать радиальную высоту лопатки статора, что увеличивает средний диаметр турбины и, соответственно, снижает частоту вращения.

Закругление входной и выходной кромок лопаток статора и ротора одинаковым радиусом способствует увеличению разницы величин давлений в зоне максимума мощности и на тормозном/разгонном режимах.

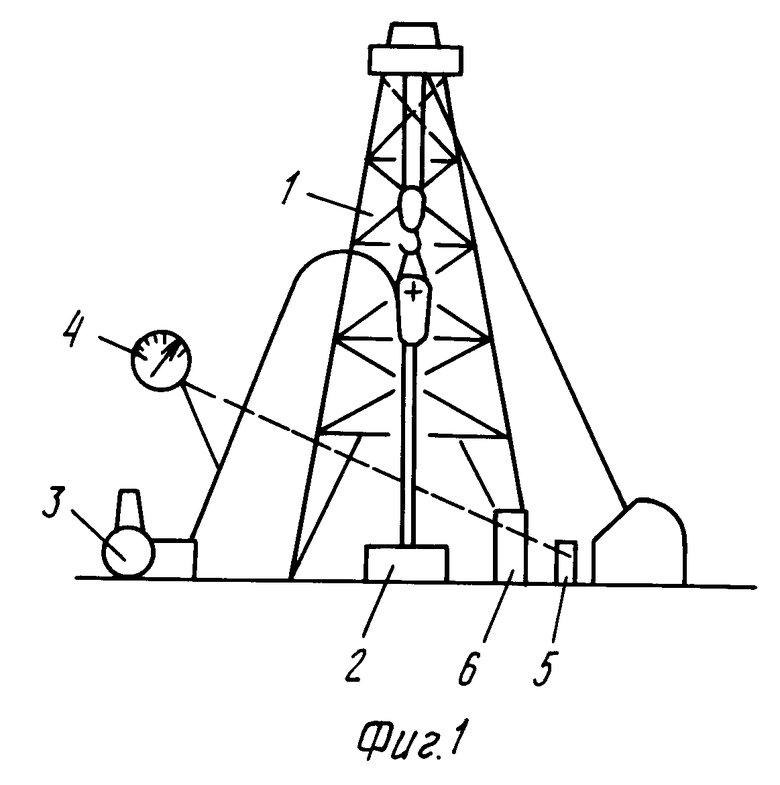

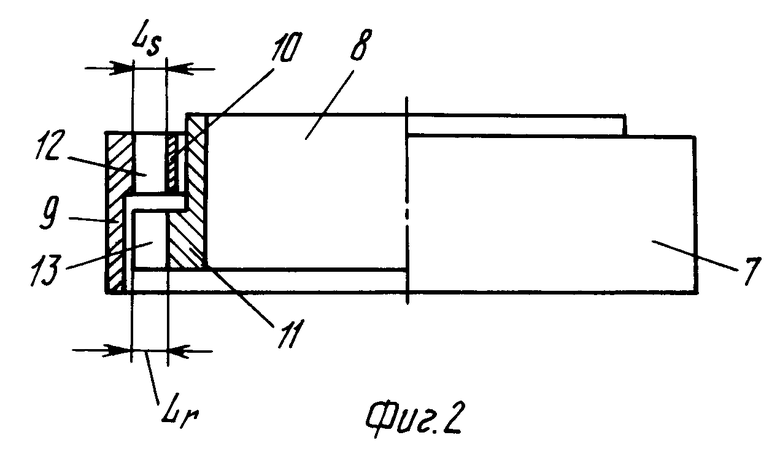

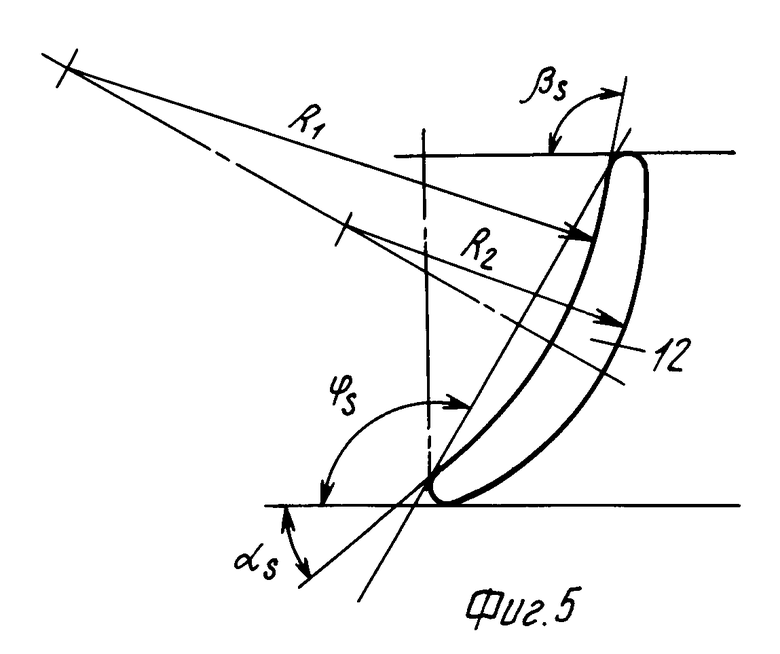

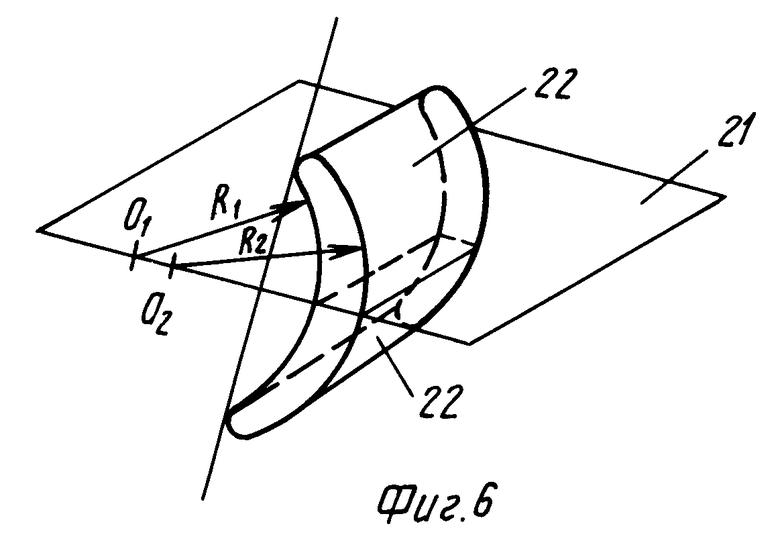

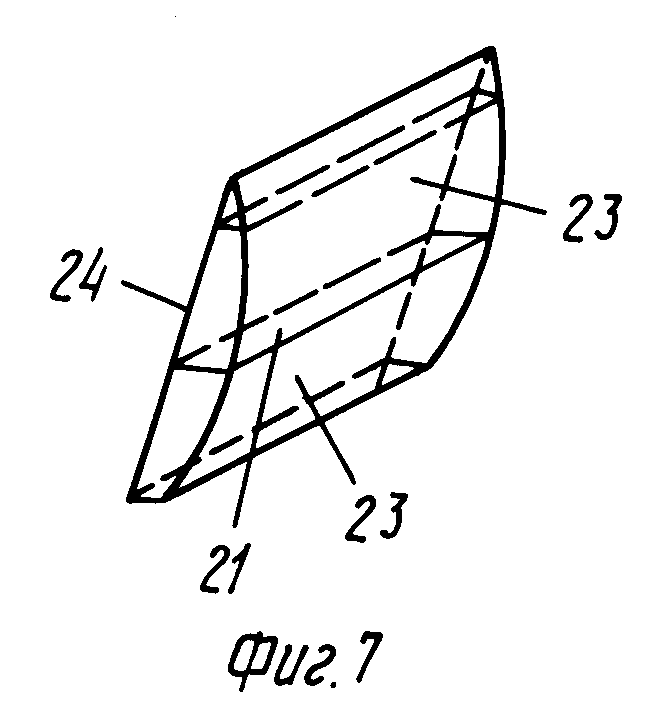

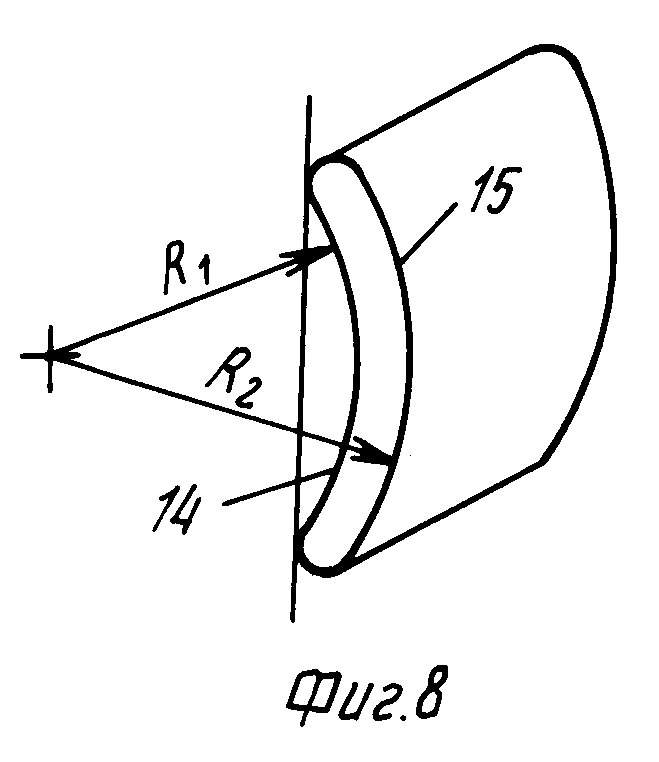

На фиг. 1 показана схема буровой установки, оснащенной автоматической системой управления поддержанием максимального давления; на фиг. 2 - турбина турбобура, продольный разрез; на фиг. 3, 4 и 5 - лопатки ротора и статора с наклонными входными кромками, наклоненные на разные углы, имеющие абсидальную плоскость и одинаковые зеркальные участки по ее сторонам; на фиг. 6 - лопатка, которую абсидальная плоскость делит на две одинаковые половины; на фиг. 7 - лопатка, у которой передняя грань плоская, а задняя - криволинейная, а отдельные участки по сторонам абсидальной поперечной секущей плоскости зеркально одинаковы; на фиг. 8 - лопатка, у которой обе основные рабочие поверхности криволинейные и описаны из одного центра, и которая расположена параллельно оси турбины; на фиг. 9 - полученная при стендовых исследованиях пакета из пяти турбин и перечисленная на одну ступень характеристика патентуемой турбины, у которой максимум срабатываемого давления совпадает с максимумом мощности.

Буровая установка (фиг. 1) содержит вышку 1, вращатель 2, буровой насос 3, манометр 4, регулятор 5 нагрузки на забой. Она оснащена также автоматом 6 поддержания максимального давления промывочной жидкости в циркуляционной системе при заданном расходе жидкости, преобразующим сигналы давления в задание регулятору нагрузки на забой.

Турбина турбобура (фиг. 2-8) содержит статор 7 и ротор 8. Статор 7 выполнен с наружным ободом 9 и внутренним ободом 10. Ротор 8 выполнен только с внутренним ободом 11. У статора 7 лопатки 12 закреплены с двух концов - и в наружном ободе 9, и во внутреннем ободе 10. У ротора 8 лопатки 13 консольные и закреплены только во внутреннем ободе 11. Лопатки 12 и 13 образованы передней поверхностью 14, задней поверхностью 15, входной кромкой 16 и выходной кромкой 17. Радиальная высота Lr лопатки 13 ротора 8 превышает радиальную высоту Ls лопатки 12 статора 7. Входная кромка 16 у лопаток 12 статора 7 и входная кромка 16 у лопаток 13 ротора 8 наклонены к плоскости 18, перпендикулярной оси турбины, на угол βs и βr. Соответственно, угол βs может быть меньше, равен или больше 90о. Выходные кромки 17, соответственно, наклонены к той же плоскости на угол α . И у статора 7, и у ротора 8 входные углы превышают выходные углы: beta>> α . Хорда 19 лопатки 12 статора 7 может располагаться под острым, прямым или тупым углом γs к плоскости 18 (фиг. 5 и 8). Предпочтительно, чтобы угол γs отличался от угла γr на величину до 20о. Угол βs наклона лопатки статора на входе превышает угол βr наклона лопатки ротора на входе, а угол αs наклона лопатки статора на выходе превышает угол αr наклона лопатки ротора на выходе: βs > > βr; αs > αr . Оптимальные значения βs лежат в зоне 90 ± 30о.

Лопатки 12 и 13 имеют по сторонам поперечной секущей плоскости 21, которой может быть абсидальная плоскость, одинаковые половинки 22, являющиеся зеркальным отражением друг друга (фиг. 6) или зеркальные одинаковые участки 23, объем которых в сумме превышает половину объема всей лопатки 12 (или 13) (фиг. 7). Либо одна из рабочих поверхностей, либо обе могут быть выполнены криволинейными с центрами О1 и О2, лежащими на абсидальной плоскости 21, с одинаковой или различной кривизной (фиг. 6, 7, 8). Обе основные рабочие поверхности 14 и 15 могут быть описаны из одного центра О (фиг. 8). Передняя рабочая поверхность 14 может быть образована плоскостью 24 (фиг. 7).

У турбин предлагаемой конструкции, как показали стендовые исследования, линия давления с ростом частоты вращения сначала возрастает, а затем снижается, ее максимум расположен в зоне максимума линии мощности (фиг. 9), такие турбины имеют высокое значение параметра M/n.

Способ турбинного бурения с помощью патентуемых устройства для бурения скважин и турбины турбобура осуществляют следующим образом.

Турбобур с предлагаемыми турбинами, совместно с долотом с помощью вышки 1 буровой установки спускают на забой скважины. Включают буровой насос 3 и подают промывочную жидкость на турбобур с заданным постоянным расходом. При прохождении промывочной жидкости через турбины на них срабатывается давление и вырабатывается мощность, турбины начинают вращаться. После этого начинают допускать турбобур вместе с долотом до забоя скважины и создавать нагрузку на забой. При создании нагрузки на забой меняется частота вращения n и, соответственно, мощность турбины N (фиг. 9). Особенностью предлагаемой турбины является то, что при изменении частоты вращения меняется также перепад давления Р в турбине, причем на разгонном и тормозном режимах величины давления пониженные, а максимального значения давление Р достигает на режиме максимальной мощности N. В связи с этим при бурении с использованием такой турбины бурильщику после доведения инструмента до забоя долото следует нагружать только до тех пор, пока повышается давление в циркуляционной системе. Контроль за этим давлением осуществляют по манометру 4 циркуляционной системы и при любом отклонении от максимального давления изменяют нагрузку на забой, возвращая процесс бурения на экстремальный режим мощности турбобура. Это может осуществлять автомат 6, преобразующий сигналы давления в задания регулятору нагрузки на забой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2003 |

|

RU2236534C1 |

| ТУРБИНА ТУРБОБУРА | 2004 |

|

RU2269631C1 |

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2002 |

|

RU2205934C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1993 |

|

RU2046174C1 |

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2000 |

|

RU2174584C1 |

| СПОСОБ УВЕЛИЧЕНИЯ МЕХАНИЧЕСКОЙ СКОРОСТИ ПРОХОДКИ НА ДОЛОТО ПРИ ТУРБИННОМ БУРЕНИИ | 2004 |

|

RU2270312C1 |

| ТУРБИНА ТУРБОБУРА | 2006 |

|

RU2322563C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1999 |

|

RU2136832C1 |

| ТУРБИНА ТУРБОБУРА | 2009 |

|

RU2403366C1 |

Использование: в горном деле при бурении скважин турбобуром. Способ турбинного бурения включает спуск турбобура с долотом на забой, подачу промывочной жидкости в турбобур с заданным постоянным расходом, создание и изменение нагрузки на забой в процессе бурения. Путем изменения нагрузки на забой и поддержания максимального давления в нагнетательном трубопроводе циркуляционной системы в процессе бурения поддерживают максимальный перепад давления в турбобуре, соответствующий частоте вращения, определяющей экстремальную мощность, развиваемую турбобуром. Устройство для бурения предложенным способом содержит установленный на колонне бурильных труб турбобур с долотом и средством спуско-подъема в скважине, механизмы для осуществления циркуляции промывочной жидкости, средство регистрации давления промывочной жидкости и автомат подачи бурильного инструмента, при этом средство регистрации давления информационно связано с автоматом подачи бурильного инструмента, который запраграммирован на поддержание максимума давления в циркуляционной системе при заданном расходе промывочной жидкости. Турбина турбобура содержит статор и ротор с лопатками, входная и выходная кромки которых наклонены к плоскости, перпендикулярной оси турбины, при этом угол наклона на входе лопатки статора к плоскости, перпендикулярной оси турбины, превышает угол наклона на входе лопатки ротора. В первом варианте турбины угол наклона на входе лопатки статора составляет 90 ± 30° 30°; угол наклона на входе лопатки статора к плоскости, перпендикулярой оси турбины, превышает прямой угол, а угол наклона на входе лопатки ротора к этой плоскости составляет менее 90°; что хорды статора и ротора наклонены к плоскости, перпендикулярной продольной оси турбины, на равные или разные углы; наклон хорды лопатки статора отличен от наклона хорды лопатки ротора на угол до 20°; хорда лопатки статора и/или ротора переллельна оси турбины. Во втором варианте турбина содержит статор и ротор с профилированными лопатками, тело лопатки имеет по сторонам поперечной секущей плоскости одинаковые участки, являющиеся зеркальным отображением друг друга, причем объем этих участков в сумме превышает половину объема лопатки. В третьем варианте турбина содержит статор и ротор, диаметр ротора превышает высоту лопатки ротора в 10 и более раз. 5 н. и 15 з.п. ф-лы, 9 ил.

СПОСОБ ТУРБИННОГО БУРЕНИЯ, УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН И ТУРБИНА ТУРБОБУРА (ЕЕ ВАРИАНТЫ).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Иоанесян Р.А | |||

| Основы теории и техники турбинного бурения | |||

| М.: Гостоптехиздат, 1953, с.51. | |||

Авторы

Даты

1995-03-27—Публикация

1992-04-09—Подача