Изобретение относится к техническим средствам, предназначенным для бурения нефтяных и газовых скважин и в более узком подразделении этих средств - к конструктивным узлам забойных двигателей - турбобуров, с помощью которых приводятся во вращение буровые долота.

Аналогом изобретения является ступень давления турбины, описанная на стр. 18, фиг. 2 (см. Турбинное бурение нефтяных скважин. П.П.Шумилов, часть I, ОНТИ.НКТП. СССР, Москва 1936 г., Ленинград).

В приведенном источнике описывается ступень давления турбины, имеющая коноидальные поверхности, ограничивающие лопаточный венец статора, при этом роторный венец выполнен без наружного обода.

Такая конструкция ступени давления турбины обладает двумя существенными недостатками: большой осевой гидравлической нагрузкой на ротор турбины и невозможностью бурения турбобуром на буровых растворах, содержащих инертный плагирующий наполнитель типа мелкорубленного кордного волокна или пластинчатой рыбьей чешуи, которые, попадая в узкий зазор между лопатками роторных венцов и соответствующих им ступиц статорных ступеней давления турбины, заклинивают вал турбобура.

Наиболее близким аналогом изобретения является турбина, выполняемая согласно формуле изобретения патента Российской Федерации N 2032063 (см. пп. 18 и 19). В этом патенте описана ступень давления турбины, имеющая безободной лопаточный венец ступени давления ротора и ободной лопаточный венец ступени давления статора турбины турбобура. Но при этом в указанном патенте не решен и не описан ни один конструктивный признак, позволяющий снизить до минимума осевую гидравлическую нагрузку на ротор турбобура и избежать заклинки концов лопаток роторных венцов инертным наполнителем. Поэтому турбобурами до настоящего времени не бурят в геологических разрезах, склонных к поглощениям бурового раствора.

Изобретение позволяет бурить турбобуром в любых геологических формациях, в том числе и склонных к частичным или полным поглощениям бурового раствора, при этом позволяя за счет увеличения безотказного срока службы осевых опор турбобура существенно увеличить его межремонтный срок эксплуатации.

Сущность нашего изобретения заключается в создании редколопаточной турбины, безободной лопаточный венец ступени давления ротора которой имеет большой радиальный зазор относительно соответствующей ему ступицы статора. Этот зазор настолько велик, что в нем не могут заклиниваться чешуйки наполнителя, вымываемые из него потоком бурового раствора.

Во всех без исключения конструкциях ступеней давления турбин турбобуров увеличение радиальных зазоров в лопаточных венцах роторов относительно соответствующих им ступиц лопаточных венцов статорных ступеней давления турбины ведет к резкому уменьшению значения КПД турбины турбобура. В конструкциях турбин с безободными лопаточными венцами роторных ступеней давления (см. ближайший аналог) под действием центробежной силы шлам и наполнитель смещаются в сторону концов лопаток, заклинивают и ломают их. При этом ротор турбобура либо сразу заклинивается в его статоре, либо сломанные лопатки, попадая в нижерасположенные ступени давления, ломают и их лопатки, после чего вся турбина турбобура превращается в металлолом.

В изобретении лопатки роторных венцов профилируются и устанавливаются таким образом, что на рабочих частотах вращения вала-ротора турбобура основная часть перепадов давлений в турбине реализуется в статорных лопаточных венцах. Тем самым до возможного минимума уменьшается гидравлическая осевая нагрузка на ротор турбобура и сокращаются утечки бурового раствора в зазорах роторных венцов. Это обстоятельство особенно важно для конструкций турбобуров, имеющих независимый от шпинделя осевой подшипник-пяту в каждой секции.

Изобретение поясняется тремя фигурами.

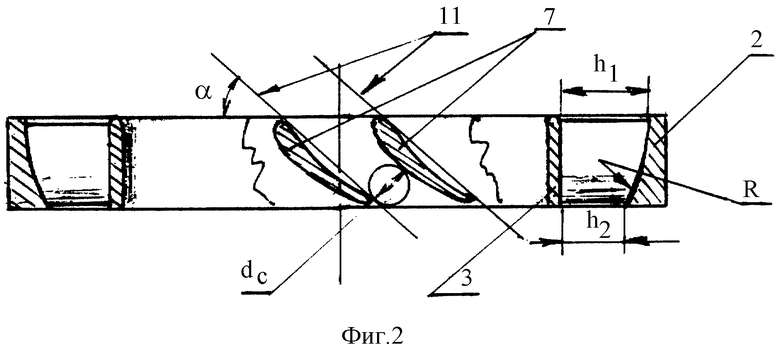

На фиг. 1 приведена общая компоновка ступени давления турбины.

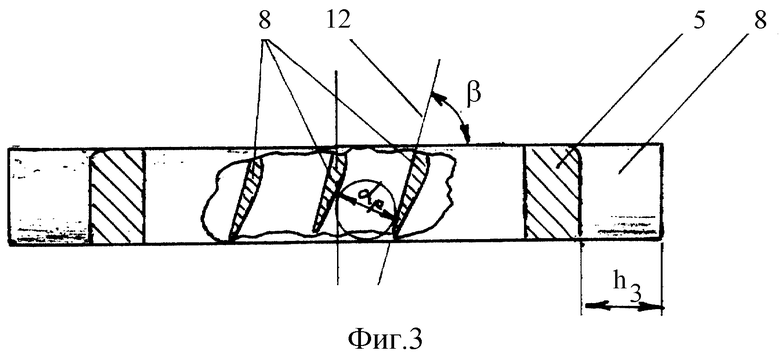

На фиг. 2 приведена деталь - лопаточный венец ступени давления статора турбины.

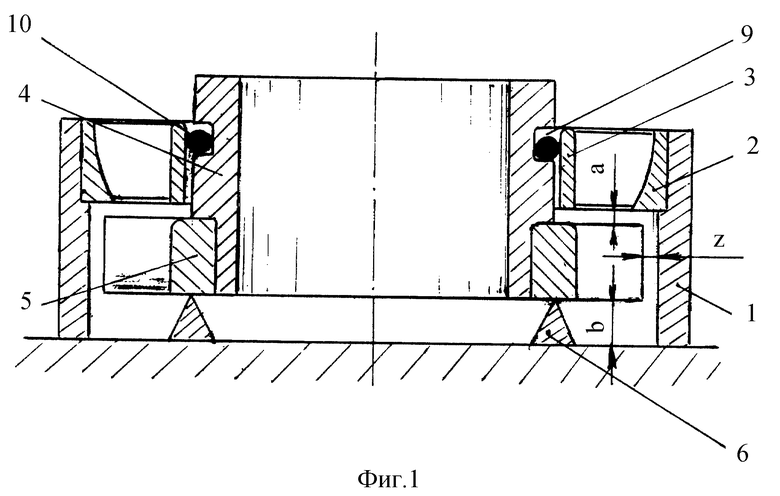

На фиг. 3 приведена деталь - лопаточный венец ротора турбины.

Ступень давления турбины турбобура (в трех-, пятитурбинных секциях их может устанавливаться от 300 до 480) состоит из ступицы статора 1, в которую запрессовывается или закрепляется любым другим технологически приемлемым способом лопаточный венец статора 2, который имеет внутренний обод 3. Лопаточный венец 2 может отливаться или штамповаться из стали, алюминия, пластмассы и других подходящих материалов.

Внутрь ступицы статора 1 и лопаточного венца статора 2 свободно вставляется ступица ротора 4, на которую напрессован (или закреплен другим подходящим способом) лопаточный венец ротора 5. На фиг. 1 ступица ротора 4 опирается на кольцо 6 (в сборке турбобура оно не используется), с помощью которого ступица ротора 4 занимает то реальное положение, в котором она находится в собранном турбобуре. При этом верхний осевой зазор a составляет величину от 2 до 4 мм. Нижний осевой зазор b всегда больше, чем зазор a и составляет величину от 8 до 12 мм. Лопатки 7 статорного венца 2 выполняются таким образом, что их радиальная высота h1, измеренная по входной кромке, всегда больше, чем их радиальная высота h2, измеренная по выходной кромке. Внутренняя поверхность большего диаметра лопаточного венца 2 статора скругляется радиусом "R", центр которого располагается со стороны оси ступени давления турбины. Такое исполнение уменьшает проходную площадь сечения лопаточного венца 2 у выходных кромок его лопаток. Внутренний обод 3 имеет преимущественно прямоугольную форму сечения, которое в верхней своей части может иметь плавное радиусное скругление.

Лопаточный венец ротора 5 имеет радиальную высоту h3 лопаток 8, равную или на 1-3 мм большую, чем радиальная высота h2 лопаток статорного венца 2. Радиальный зазор Z лопаток роторного венца 5 относительно ступицы 1 укладывается в пределы диапазона значений от 0,1 до 0,2 от радиальной высоты h3 лопаток 8 роторного венца 5.

У турбобуров относительно большого диаметра на ступице ротора 4 может выполняться канавка 9, в которую вставляется резиновое или резинометаллическое уплотнение 10, которое может иметь круглую, прямоугольную или эллиптическую форму.

Уплотнение 10 перекрывает зазор между ободом 3 лопаточного венца 2 статора и ступицей ротора 4.

У турбобуров малого диаметра на ступице 4 невозможно выполнить канавку 9, поэтому на наружной поверхности ступицы 4 нарезается мелкая метрическая резьба (правый винт).

Лопатки 7 статорного венца 2 выполняются таким образом, чтобы наклон L хорды 11 к плоскости, перпендикулярной оси ступени давления турбины, не превышал бы значения в 50o, а минимальный зазор - dс между двумя смежными лопатками 7 был бы не меньше 10 мм.

Лопатки 8 роторного венца 5 выполняются таким образом, что их хорда 12 совпадает с атакуемой плоскостью внутренней поверхности лопаток 8. При этом хорда 12 наклонена под углом β к плоскости, перпендикулярной оси ступени давления турбины, на угол не менее чем в 70o. При этом наклон хорды 11 лопаток 7 статора отличается от наклона хорды 12 лопаток 8 ротора на угол более чем в 20o.

Минимальный зазор dр между двумя смежными лопатками 8 роторного венца должен быть не менее 11 мм. Такое исполнение лопаточных венцов 2 статора и 5 ротора позволяет в диапазоне рабочих частот вращения турбобура сработать основную часть перепада давлений в статоре турбобура одновременно подняв до максимально возможных значений КПД турбины и снизив до возможного минимума величину гидравлической осевой нагрузки на осевые подшипники турбобура. Одновременно такое исполнение ступеней давления турбины позволяет турбобуру нормально работать на растворах, содержащих волокнистые и пластинчатые наполнители.

РАБОТА СТУПЕНИ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА

Поток бурового раствора, доходящий через лопатки 7 статорного венца 2, генерирует кинетическую энергию. При наличии уплотнения 10 ликвидируется утечка части расхода раствора в кольцевой канал, образованный ободом 3 и ступицей ротора 4, что увеличивает эффективность работы статора турбобура. Вместе с утечкой ликвидируется и эффект "затаскивания" наполнителя в указанный кольцевой канал, то есть ликвидируется и причина, вызывающая заклинку вращающейся ступицы 4 роторной ступени давления турбины турбобура.

При отсутствии на ступице 4 уплотнения 10 попавший в кольцевой зазор наполнитель с помощью резьбы, нарезанной на наружной поверхности ступицы 4, "проталкивается" в осевой верхний межвенцовый зазор a.

Поток бурового раствора, проходящий по лопаткам 7 статорного венца 2, стекая по поверхности, образованной радиусом R, отклоняется от концов лопаток 8 роторного венца 5. При этом на концевой острой кромке (сопряжение радиуса R и выходных кромок лопаток 7) лопаточного венца 2 образуется циркуляционный вихрь, вращение которого направлено против движения часовой стрелки. Этот вихрь экранирует зазор Z (между концами лопаток 8 и соответствующей им ступицей 1 статорной ступени давления турбины). Если отдельные частицы или чешуйки наполнителя и попадают в этот зазор, под действием центробежной силы, возникающей на вращающихся лопатках 8, то в отличие от безободных турбин с малой величиной этого зазора, они не заклинивают роторную ступень давления турбины в ступице 1 статорной ступени давления и потоком раствора выносятся в нижний осевой зазор b.

Минимальные проходные сечения между лопатками 7 статорного венца 2 (обозначение dс) и лопатками 8 роторного венца 5 (обозначение dр) существенно больше, чем у турбин других конструктивных типов. Это позволяет "пропускать" через лопаточные венцы вязкие буровые растворы с высокой концентрацией плагирующего наполнителя (наполнитель бурового раствора для борьбы с поглощениями промывочной жидкости в стволе скважины).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2003 |

|

RU2236534C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1999 |

|

RU2136832C1 |

| ТУРБОБУР-ЗАБУРНИК | 1999 |

|

RU2136833C1 |

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2002 |

|

RU2205934C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ТУРБИНА ТУРБОБУРА | 2004 |

|

RU2269631C1 |

| ТУРБОБУР | 2000 |

|

RU2166602C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ТУРБИННЫЙ ВРАЩАТЕЛЬ | 1999 |

|

RU2139402C1 |

Изобретение относится к турбинному бурению глубоких скважин, в частности к выполнению турбины турбобура. Ступень давления турбины турбобура состоит из ступицы статора, запрессованного в ней статорного лопаточного венца, имеющего внутренний обод, при этом хорда лопаток статорного венца наклонена к плоскости, перпендикулярной оси ступени давления турбины, под углом, не превышающим 50°. Внутренняя поверхность большего диаметра статорного лопаточного венца скруглена радиусом R, центр которого располагается со стороны оси ступени давления турбины. Внутрь ступицы статора и запрессованного в ней лопаточного венца свободно вставляется ступица ротора с напрессованным на ней роторным лопаточным венцом. При этом хорда лопаток роторного венца наклонена к плоскости, перпендикулярной оси ступени давления турбины, под углом не менее чем в 70°. Лопатки роторного венца имеют гарантированный зазор Z относительно ступицы статора, укладывающийся в диапазон значений от 0,1 до 0,2 от радиальной высоты h3 лопаток роторного венца. Изобретение обеспечивает увеличение срока службы осевых опор турбобура и в целом увеличение межремонтного срока эксплуатации турбобура. 4 з.п.ф-лы, 3 ил.

| СПОСОБ ТУРБИННОГО БУРЕНИЯ, УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН И ТУРБИНА ТУРБОБУРА (ЕЕ ВАРИАНТЫ) | 1992 |

|

RU2032063C1 |

| Турбобур с плавающим ротором | 1960 |

|

SU138545A1 |

| Многоступенчатая турбина турбобура | 1984 |

|

SU1177433A1 |

| Турбина турбобура | 1990 |

|

SU1735560A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1993 |

|

RU2046174C1 |

Авторы

Даты

2001-10-10—Публикация

2000-12-19—Подача