Настоящее изобретение относится к техническим средствам, используемым для бурения нефтяных и газовых скважин, в частности к турбинному бурению глубоких скважин и к исполнению главного узла каждого турбобура - конструкции его турбины.

Дальним аналогом нашего изобретения является ступень давления турбины турбобура, описанная в источнике "Основы теории и техники турбинного бурения", автор Р. А.Иоаннесян, Гостоптехиздат, Москва-Ленинград, 1953 год, стр. 50-51, фиг.33, вариант "а".

Однако ближайшим аналогом нашего изобретения является ступень давления турбины турбобура, выполняемая согласно описанию изобретения по патенту РФ 2174584 (10.10.2001 г., бюл. 28).

В этом патенте описана ступень давления турбины турбобура, состоящая из ступицы статорной ступени давления турбины с закрепленным на ней статорным лопаточным венцом, имеющим внутренний обод, и роторной ступени давления, состоящей из ступицы с закрепленным на ней роторным лопаточным венцом, при этом радиальный зазор между концами лопаток роторного венца и соответствующей ему статорной ступицы укладывается в пределы диапазона значений от 0,1 до 0,2 от величины радиальной высоты лопаток роторного венца. Подобное исполнение роторного лопаточного венца стало возможным при условии, что статорный лопаточный венец имеет внутреннюю поверхность большего диаметра, описанную радиусом, центр которого располагается со стороны оси ступени давления турбины.

Такое исполнение ступени давления турбины продиктовано желанием сработать большую часть перепада давлений, срабатываемых в турбине, в его статорных ступенях давлений, что избавляет осевую опору турбобура от чрезмерно высоких осевых нагрузок на режимах, близких к режиму холостого хода. Для этого хорда профиля лопаток статорного венца наклонена к плоскости, перпендикулярной продольной оси ступени давления турбины, на угол, не превышающий 50 градусов, а хорда профиля лопаток роторного венца на угол не менее чем 70 градусов.

Однако для того чтобы выполнить методом точного литья описанный в патенте статорный лопаточный венец (от которого зависят необходимые энергетические характеристики турбины турбобура), приходится прибегать к использованию промежуточной (в технологии литья) карбомидной формы. Это повышает трудоемкость изготовления литого изделия, заставляет использовать составные детали: точеные ступицы и напрессованные на них лопаточные венцы, что повышает стоимость ступени давления. При этом существенно снижается экологическая чистота литейного производства. Из-за относительно малых проходных сечений межлопаточных каналов статорных лопаточных венцов учащаются случаи забивания их шламом и песком в процессе бурения, то есть существенно увеличиваются эксплуатационные расходы на ремонт и обслуживание турбобуров.

Изобретение позволяет устранить все эти недостатки и при литье статорных лопаточных венцов не только обойтись без использования промежуточной карбомидной формы, но и увеличить проходные сечения межлопаточных каналов статорных ступеней давления турбины, что позволяет в свою очередь до возможного минимума уменьшить углы между хордой профиля лопаток статора и плоскостью, перпендикулярной продольной оси ступени давления турбины, то есть в еще большей мере разгрузить пяту турбобура на самых трудных для нее режимах работы.

Сущность изобретения заключается в создании ступени давления турбины, состоящей из статорной ступени давления, имеющей ступицу и статорный лопаточный венец с внутренним ободом; роторной ступени давления, имеющей ступицу и роторный лопаточный венец с наружным ободом. При этом наклон хорды лопаток статорного венца к плоскости, перпендикулярной оси ступени давления турбины, не превышает 50 градусов, а хорда профиля лопаток роторного лопаточного венца наклонена к той же плоскости на угол не менее чем в 70 градусов.

Центры радиусов, сопрягающих подрезанные-выходные кромки лопаток на внешней-затылочной стороне поверхностей их профилей с радиусами, ограничивающими на внешней-затылочной стороне зону максимальной толщины профилей лопаток статорных и роторных лопаточных венцов, располагаются на или ниже линии, определяющей подрез выходных кромок лопаток.

При таком исполнении ступени давления турбины на 3-4 процента увеличивается максимальное значение ее КПД; на 4-6 миллиметров уменьшается ее осевая высота; на 1-4 миллиметра увеличивается минимальное проходное сечение между лопатками статорных венцов; исключается применение промежуточной карбомидной формы при изготовлении статорного лопаточного венца и появляется возможность изготовления цельнолитой ступени давления статора, уменьшается трудоемкость изготовления и цена ступени давления турбины.

Изобретение поясняется чертежами.

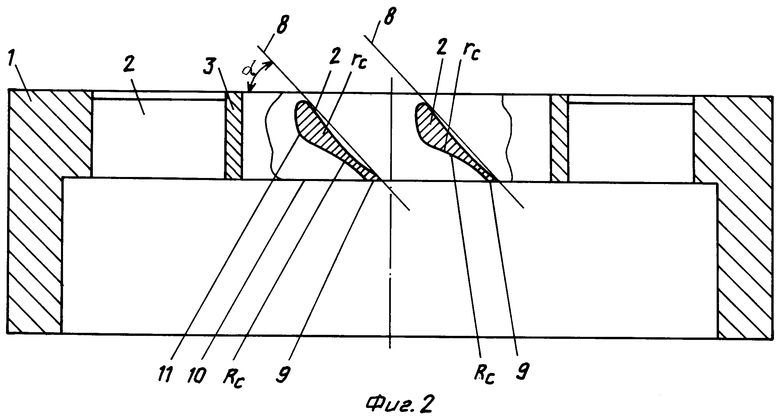

На фиг.1 приведена общая компоновка ступени давления турбины (в поперечном разрезе).

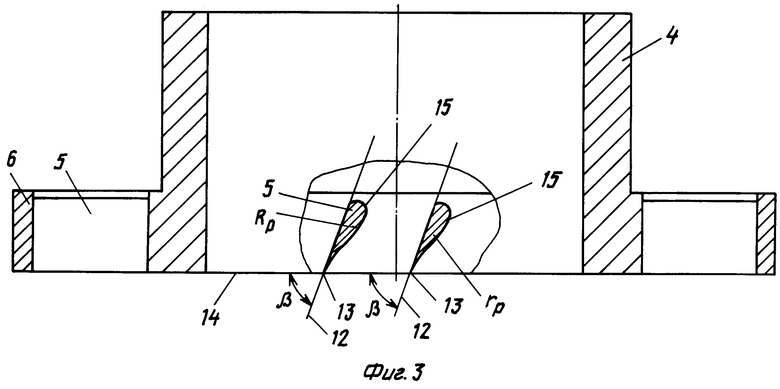

На фиг. 2 - поперечное сечение и выров по лопаточному венцу статорной ступени давления турбины.

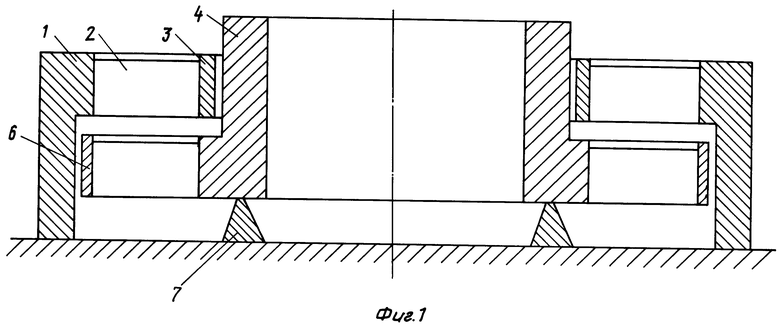

На фиг. 3 - поперечное сечение и выров по лопаточному венцу роторной ступени давления турбины.

Ступень давления турбины турбобура (в трех-шестисекционных турбинных сборках-секциях их может устанавливаться от 300 до 750) состоит из ступицы статора 1, которая может отливаться вместе с лопатками 2 венца статора. Лопаточный венец статора имеет внутренний обод 3, который объединяет в единую монолитную конструкцию обод 3 лопатки 2 и ступицу статора 1.

Лопаточный венец с лопатками 2 может отливаться отдельно от ступицы 1 либо изготавливаться любым другим способом - отливаться из пластмассы, штамповаться из стали или алюминия и закрепляться в ступице 1 на прессовой посадке, эксцентричных поясках на электорозаклепках и другими способами.

Внутрь ступицы статора 1 и внутреннего обода 3 свободно вставляется роторная ступень давления турбины, которая имеет ступицу ротора 4, которая может отливаться совместно с лопатками 5 лопаточного венца ротора. В единую монолитную конструкцию лопатки 5 и ступица 4 объединяются внешним ободом 6. Так же, как и в статорной ступени давления, лопаточный венец ротора может изготавливаться отдельно от ступицы 4 и закрепляться в ней различными способами. На фиг. 1 ступица ротора 4 опирается на вспомогательное кольцо 7 (в сборке турбобура оно не используется), с помощью которого ступица ротора 4 занимает то реальное положение относительно ступицы статора 1, в котором она находится в правильно собранном турбобуре.

Лопатки 2 статорного лопаточного венца имеют хорду 8 профиля, которая наклонена к плоскости, перпендикулярной оси ступени давления турбины под углом α, не превышающим значения в 50 градусов.

Выходные - более тонкие кромки 9 лопаток 2 подрезаются заподлицо с внутренним ободом 3 по линии 10. Внешняя-затылочная поверхность 11 лопаток 2 имеет один или два минимальных по размеру радиусов rc, которые очерчивают зону максимальной толщины профиля лопаток 2. Радиус Rс плавно сопрягает на внешней-затылочной поверхности 11 лопаток 2 подрезанные кромки 9 с радиусом rc. Центр радиуса Rc всегда располагается на или ниже линии 10 подреза лопаток 2. Лопатки 5 роторного лопаточного венца имеют хорду 12 профиля, которая наклонена к плоскости, перпендикулярной к оси ступени давления турбины, под углом β, значение которого укладывается в пределы диапазона значений от 85 до 70 градусов.

Выходные - более тонкие кромки 13 лопаток 5 подрезаются заподлицо с наружным ободом 6 по линии 14, Внешняя-затылочная поверхность 15 лопаток 5 имеет один-два минимальных по размеру радиусов rp, которые очерчивают зону максимальной толщины профиля лопаток 5. Радиус Rр плавно сопрягает на внешней-затылочной поверхности 15 лопаток 5 подрезанные кромки 13 с радиусом rp. Центр радиуса Rp всегда располагается на или ниже линии 14 подреза лопаток 5.

Такое исполнение ступеней давления турбины обеспечивает оптимальное сочетание двух трудно совместимых качественных показателей энергетических характеристик турбобуров: максимально возможного значения КПД турбины на рабочих режимах ее работы и одновременно позволяет до минимума снизить осевую нагрузку на пяту шпинделя турбобура. Такие ступени давления турбины имеют относительно самое небольшое число лопаток в лопаточных венцах статорных и роторных ступеней давления и относительно самую небольшую осевую высоту, что позволяет разместить в турбинных секциях наибольшее (из возможных) число ступеней, а следовательно, получить необходимый запас вращающено момента на роторе турбобура.

Работа ступени давления турбины турбобура

Вышеописанная ступень давления турбины турбобура в количестве 330-360 штук монтируется в трех турбинных секциях точно таким же образом, как это делается с серийно выпускаемыми турбинами.

При работах турбобура с вышеописанными ступенями давления турбины на режимах от холостого хода до режима максимальной мощности происходит практически безударное обтекание лопаток статорных и роторных ступеней давления, что предопределяет минимально возможные неэффективные потери давления в рабочих органах турбобура. При этом практически весь эффективно срабатываемый перепад давления в турбине турбобура приходится на статорные ступени давления турбины. Поэтому роторные лопаточные венцы разгружены от осевой нагрузки, а следовательно, в значительной мере разгружается от осевой нагрузки и пята турбобура.

При входе долот в вязко-пластичные моментоемкие пропластки турбобуру начинает не хватать для стабильной работы запаса вращающего момента на его валу. Турбобур начинает работать с весьма неравномерной угловой скоростью вращения и имеет тенденцию к остановке. Однако при этом начинается ярко выраженное ударное обтекание лопаток статорных и роторных ступеней давления турбины. На вогнутых участках внешних-затылочных поверхностей 11 и 15 лопаток 2 статорных и 5 роторных ступеней давления (радиусы Rс и Rр) начинается все более интенсивное вихреобразование, которое сопровождается значительным ростом вращающего момента на валу турбобура и менее значительным ростом перепада давлений в турбине турбобура. Увеличение давления на турбобуре хорошо фиксируется на нагнетательном манометре буровой установки и если в этот момент бурильщик перестает "подавать" инструмент к забою скважины, турбобур хорошо справляется с "пиковыми" значениями вращающего момента, а оптимальный уровень осевой нагрузки на долото определяется по значению, при котором прекращаются резкие колебания давления на манометре и низкочастотные осевые колебания бурильного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2003 |

|

RU2236534C1 |

| ТУРБИНА ТУРБОБУРА | 2004 |

|

RU2269631C1 |

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2000 |

|

RU2174584C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

| ТУРБИНА ТУРБОБУРА | 2009 |

|

RU2403366C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| Шариковая опора | 2002 |

|

RU2224867C1 |

| Шпиндель-амортизатор | 2002 |

|

RU2224865C1 |

| ТУРБИНА ТУРБОБУРА | 2006 |

|

RU2322563C1 |

Изобретение относится к техническим устройствам для бурения нефтяных и газовых скважин при турбинном бурении. Изобретение обеспечивает снижение трудоемкости изготовления турбины и обеспечивает повышение надежности ее эксплуатации. Для решения поставленной задачи в ступени давления турбины турбобура, состоящей из ступицы статорной ступени давления и статорного лопаточного венца, имеющего внутренний обод, роторной ступени давления, состоящей из ступицы и роторного лопаточного венца, имеющего наружный обод, центры радиусов, сопрягающих подрезанные-выходные кромки лопаток на внешней-затылочной стороне поверхностей их профилей с минимальными размерами радиусов, очерчивающими на внешней-затылочной стороне зону максимальной толщины профилей лопаток статорных и роторных лопаточных венцов, располагаются на или ниже линии, определяющей подрез выходных кромок. 3 ил.

Ступень давления турбины турбобура, состоящая из ступицы статорной ступени давления и статорного лопаточного венца, имеющего внутренний обод, и роторной ступени давления, состоящей из ступицы и роторного лопаточного венца, имеющего наружный обод, при этом наклон хорды профиля лопаток статорного венца к плоскости, перпендикулярной оси ступени давления турбины, не превышает 50o, а хорда профиля лопаток роторного лопаточного венца наклонена к той же плоскости на угол не менее чем 70o, отличающаяся тем, что центры радиусов, сопрягающих подрезанные-выходные кромки лопаток на внешней-затылочной стороне поверхностей их профилей с минимальными размерами радиусов, очерчивающими на внешней-затылочной стороне зону максимальной толщины профилей лопаток статорных и роторных лопаточных венцов, располагаются на или ниже линии, определяющей подрез выходных кромок.

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2000 |

|

RU2174584C1 |

| Турбобур с неметаллическими рабочими органами | 1956 |

|

SU111795A1 |

| 0 |

|

SU203586A1 | |

| Турбобур | 1989 |

|

SU1680918A1 |

| Турбина турбобура | 1990 |

|

SU1735560A1 |

| СПОСОБ ТУРБИННОГО БУРЕНИЯ, УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН И ТУРБИНА ТУРБОБУРА (ЕЕ ВАРИАНТЫ) | 1992 |

|

RU2032063C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1993 |

|

RU2046174C1 |

| RU 2052065 C1, 27.07.1996. | |||

Авторы

Даты

2003-06-10—Публикация

2002-10-01—Подача