Изобретение относится к горному делу и может быть использовано при скважинной гидродобыче твердых скальных полезных ископаемых, залегающих в сложных горно-геологических условиях.

Известен способ добычи полезных ископаемых, включающий бурение центральной и периферийной скважин, размещение в периферийных скважинах зарядов взрывчатого вещества и их взрывание, установку в центральной скважине гидродобычного агрегата и размыв взорванной горной массы с ее гидроподъемом на поверхность [1].

К недостаткам данного способа следует отнести сложности с зачисткой днища камеры, что вызывает повышение потери руды.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ разработки месторождений твердых полезных ископаемых, включающий бурение основной (добычной) скважины и вокруг нее по предлагаемой границе добычной камеры вспомогательных скважин, размещение в них зарядов взрывчатого вещества, взрывание зарядов с образованием камеры дробленого полезного ископаемого с днищем конусообразной формы вершиной вниз, спуск и установку в добычную скважину гидродобычного оборудования, подачу в камеру технологической жидкости и извлечение на поверхность в виде пульпы отбитого полезного ископаемого [2].

Однако при таком способе процесс дробления рудной массы при формировании камеры является неуправляемым, т. е. воздействие энергии взрыва на горную массу происходит нерационально, не вся энергия расходуется на дробление в пределах камеры, часть ее уходит на трещинообразование за границами камеры, т. е. в пределах камеры энергии недостаточно для доведения куска руды до кондиционного (меньше проходного сечения гидродобычного агрегата) размера. Это приводит к необходимости повторного взрывания (дробления) некондиционных кусков, т. е. к дополнительному расходу взрывчатого вещества и следовательно повышенным затратам.

Кроме того при формировании камеры с конусообразным, но пологим днищем происходят потери дробленого полезного ископаемого на почве камеры, так как из-за недостаточного наклона днища и шероховатости его поверхности часть кусков задерживается при перемещении к добычной скважине.

Цель изобретения - повышение эффективности способа путем снижения потерь дробленого полезного ископаемого на почве камеры и расхода взрывчатого вещества, улучшение качества (увеличение степени) ее дробления за счет обеспечения большей локализации энергии взрыва зарядов в пределах добычной камеры.

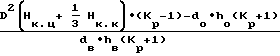

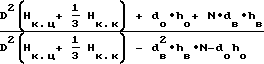

Цель достигается тем, что в способе разработки твердых полезных ископаемых методом скважинной гидродобычи, включающем бурение основной (добычной) и по предлагаемой границе добычной камеры вспомогательных скважин, размещение в них зарядов взрывчатого вещества, формирование добычной камеры с днищем конусообразной формы вершиной вниз с дроблением полезного ископаемого, взрыванием этих зарядов, спуск и установку в добычную скважину гидродобычного оборудования, подачу в камеру технологической жидкости и извлечение на поверхность в виде пульпы отбитого полезного ископаемого, смежные вспомогательные скважины по предлагаемой границе добычной камеры располагают друг от друга на расстоянии, меньшем диаметра зоны интенсивной трещиноватости каждой вспомогательной скважины, одновременным взрыванием зарядов во вспомогательных скважинах формируют замкнутый искусственный экран в виде кольцевой зоны интенсивной трещиноватости, внутри которого последующим короткозамедленным взрыванием заряда взрывчатого вещества в основной скважине и осуществляют дробление полезного ископаемого, повышая величину его дробления отражением части волн сжатия и растяжения от искусственного экрана и повторным их наложением на уже раздробленную руду, при этом угол конусности днища камеры устанавливают превышающим угол естественного откоса дробленого полезного ископаемого, а количество вспомогательных скважин устанавливают из соотношения

N=D Hк.ц+

Hк.ц+  H

H (Kр-1)-do·ho(Kр+1)/dвhв(Kр+1) где Нк.ц. - высота добычной камеры, цилиндрическая часть, м;

(Kр-1)-do·ho(Kр+1)/dвhв(Kр+1) где Нк.ц. - высота добычной камеры, цилиндрическая часть, м;

Нк.к. - высота конусного днища камеры, м;

N - количество вспомогательных скважин;

D - диаметр добычной камеры, м;

do - диаметр основной скважины, м;

ho - высота основной скважины в пределах добычной камеры, м;

dв - диаметр вспомогательной скважины, м;

hв - высота вспомогательной скважины в пределах добычной камеры, м;

Кр - коэффициент разрыхления.

Цель достигается и тем, что в случае отработки месторождения полезных ископаемых с большим удельным весом в качестве технологической пульпообразующей жидкости используют тяжелые суспензии.

Благодаря тому, что вспомогательные скважины по предлагаемой границе камеры располагают друг от друга на расстоянии, меньшем диаметра зоны интенсивной трещиноватости каждой скважины, при взрыве зарядов во вспомогательных скважинах указанные зоны перекрывают друг друга и образуют как бы замкнутый экран в виде кольцевой зоны интенсивной трещиноватости. Когда затем c замедлением взрывают заряд в основной скважине, часть взрывной волны сжатия и растяжения почти полностью отражаясь от этого экрана, возвращается обратно внутрь камеры и, повторно воздействуя на уже раздробленную руду, дополнительно дробит ее. Это обеспечивает качественное дробление руды при низком расходе взрывчатого вещества, а также общее снижение затрат на осуществление способа. Расчетное количество вспомогательных скважин позволяет исходя из заданного коэффициента разрыхления регулировать величину куска из условия его прохождения по пульповыдачной колонне.

Благодаря тому, что угол конусности днища камеры устанавливают превышающим угол естественного откоса дробленого полезного ископаемого, при отработке рудного массива дробленая рудная масса не задерживается на шероховатостях днища (действует принцип воронки выпуска) и под действием гравитационных сил перемещается к выдачному окну грузоподъемного оборудования. Это обеспечивает снижение потерь полезного ископаемого на днище камеры.

Благодаря применению в качестве пульпообразующей технологической жидкости тяжелых суспензий при обработке месторождений полезных ископаемых с большим удельным весом частицы последних не оседают в пульпе и не теряются при извлечении, повышается способность пульпы транспортировать тяжелые куски руды.

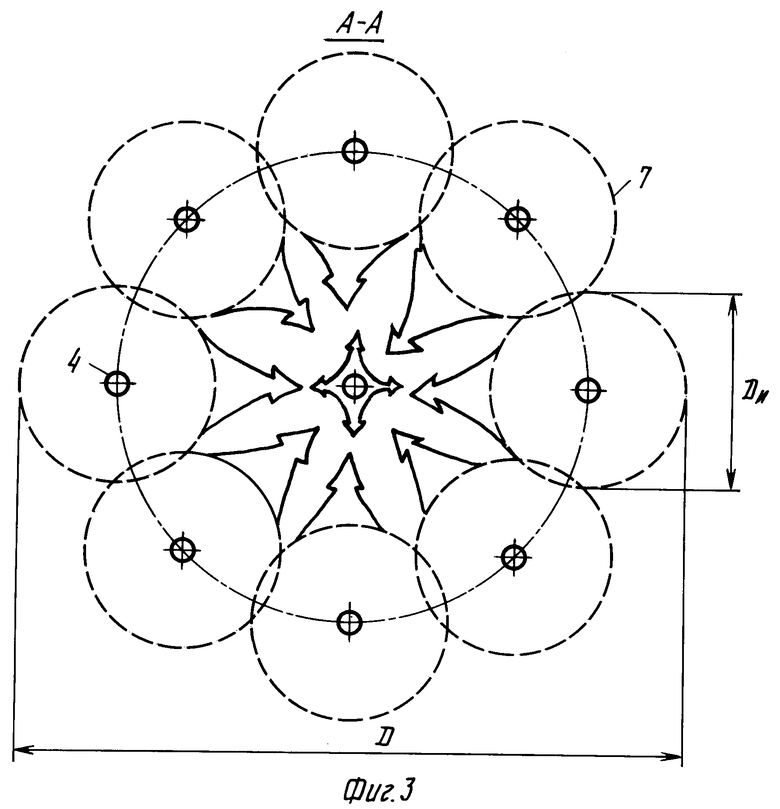

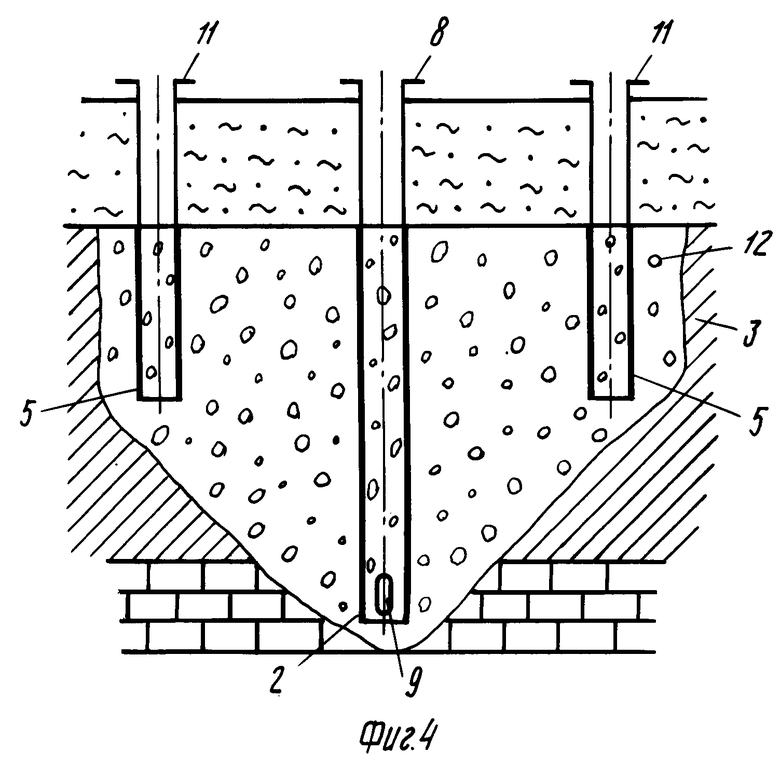

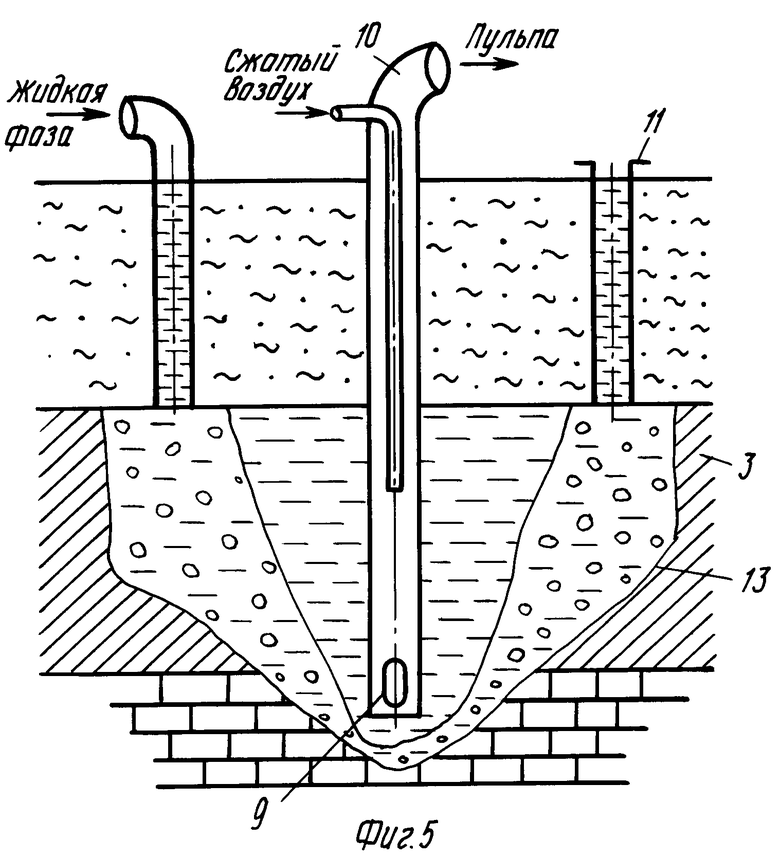

На фиг. 1 изображена схема залегания рудного пласта и схема бурения основной (добычной) и вспомогательной скважин; на фиг. 2 - схема образования кольцевой зоны (замкнутого искусственного экрана) интенсивной трещиноватости на предлагаемой границе камеры; на фиг. 3 - сечение А-А на фиг. 2 (схема локализации энергии взрыва зарядов в пределах добычной камеры); на фиг. 4 - схема образования добычной камеры с дробленой рудной массой; на фиг. 5 - схема извлечения дробленой рудой массы на поверхность с помощью скважинного гидродобычного оборудования.

Способ осуществляют следующим образом.

С поверхности месторождения бурят основную (добычную) скважину 1 с заглублением ее забоя 2 ниже почвы продуктивного горизонта 3. Вокруг добычной скважины 1 по предполагаемой границе добычной камеры бурят вспомогательные скважины 4 с расположением их забоем 5 выше забоя 2 добычной скважины 1.

При этом смежные вспомогательные скважины располагаются друг от друга на расстоянии L, меньшем диаметра D4 и зоны 6 интенсивной трещиноватости вокруг каждой вспомогательной 4 скважины. Забои 5 скважин 4 располагают выше забоя 2 основной (добычной) скважины 1 таким образом, чтобы угол между линией, соединяющей забои 2 и 5, превышал угол естественного откоса дробленого с заданным коэффициентом полезного ископаемого. Заряжают добычную 1 и вспомогательные 4 скважины зарядами взрывчатого вещества такой массы, связанной с диаметром этих скважин, чтобы после взрыва вокруг каждой из них образовались зоны 6 интенсивной трещиноватости, диаметры D4 которых превышали бы расстояние L между смежными вспомогательными скважинами 4.

Одновременным взрывом зарядов во всех вспомогательных скважинах 4 формируют вокруг каждой из них зону 6 интенсивной трещиноватости рудной массы. Поскольку диаметр Dи каждой такой зоны 6 больше расстояния L между смежными вспомогательными скважинами 4, то после взрыва эти зоны смежных скважин перекрывают друг друга, в результате чего образуется как бы замкнутый искусственный экран в виде кольцевой зоны интенсивной трещиноватости по предлагаемой границе добычной камеры.

С замедлением взрывают заряды в добычной скважине 1. Благодаря тому, что по предлагаемой границе добычной камеры уже сформирован искусственный экран в виде кольцевой зоны интенсивной трещиноватости, энергия взрыва заряда в добычной скважине локализуется внутри нее за счет отражения от этого экрана части волн напряжения и наложения их на уже раздробленную руду, что повышает эффективное использование энергии взрыва и улучшает качество дробления массива.

Взрывание полезного ископаемого происходит в зажатой среде, где важнейшим параметром управления энергией взрыва является акустическая жесткость среды, примыкающей к внешнему контуру разрушения. Степень ее отличия от акустической жесткости основного массива определяет параметры отраженных волн, влияющих на эффективность дробящего действия взрыва. Повышенное отражение энергии волн напряжения достигается на основе создания в разрушаемом массиве искусственного экрана с акустической жесткостью, отличающейся от акустической жесткости разрушаемой среды. Это достигается первоначальным одновременным взрыванием зарядов во вспомогательных скважинах 4, в результате чего образуется замкнутая зона дробленого полезного ископаемого, обладающая акустической жесткостью, отличной от акустической жесткости основного массива, заключенного в замкнутой границе искусственного экрана.

При отсутствии искусственного экрана в виде кольцевой замкнутой зоны интенсивной трещиноватости при взрывании зарядов в скважинах энергии взрыва расходуется на дробление массива не только в границах камеры, но и за ее пределами, так как вся рудная среда (внутри и вне камеры) имеет одинаковую акустическую жесткость и волны напряжений свободно проходят за границы камеры.

Так как граница зоны искусственного экрана является замкнутой, то вся энергия отраженных волн сжатия и напряжений аккумулируется внутри этого экрана и расходуется на дополнительное дробление массива в границах этого экрана.

Затем по дробленой рудной массе повторно разбуривают скважину 1 до первоначального расположения забоя 2 и обсаживают скважину 1 колонной обсадных труб 8 с размещением башмака обсадной колонны, в котором расположено пульпоприемное отверстие 9 в нижней части скважины 1 (фиг. 4). Также повторно по дробленой руде разбуривают вспомогательные скважины 4 до первоначальных глубин расположения их забоем 5 и обсаживают колоннами обсадных труб до кровли раздробленного массива полезных ископаемых.

Оборудуют скважину 1 эрлифтной установкой 10.

Затем в одну из вспомогательных скважин 4 подают технологическую пульпообразующую жидкость и доводят уровень жидкости до устья 11 всех остальных вспомогательных скважин 4. Затем в добычную скважину 1 подают сжатый воздух и выдают в виде пульпы на поверхность. Производительность подъема пульпы устанавливают равной расходу жидкости, которую подают в одну из вспомогательных скважин 4, поддерживая уровень жидкости на устье остальных вспомогательных скважин 4. Такой режим эpлифтной установки обеспечивает максимальную производительность извлечения пульпы.

Забои 2 и 5 соответственно добычной 1 и вспомогательных 4 скважин располагают таким образом, что угол ϕ между линией, соединяющей забои 2 и 5 основной 1 и вспомогательных 4 скважин, горизонтально превышает угол естественного откоса раздробленного массива 12 руды. При осуществлении взрывных работ такое расположение забоев добычной 1 и вспомогательных 4 скважин обеспечивает конфигурацию нижней границы (днища 13) дробленого массива 12 взрывом заряда в добычной скважине 1 наклонно по отношению к горизонтали.

В процессе подъема забор пульпы с раздробленной массой полезного ископаемого (массивом 12) происходит из нижней части добычной камеры, где расположено пульпоприемное отверстие 9. В процессе подъема пульпы перемещение раздробленной руды к пульпоприемному отверстию происходит за счет сил тяжести по принципу образования воронки выпуска. Формирование днища с уклоном в сторону пульпоприемного отверстия 9, большим угла естественного откоса раздробленной руды ϕ , обеспечивает условие для наиболее полного перемещения раздробленной руды по наклонному днищу 13 к пульпоприемному отверстию 9.

Массу заряда взрывчатого вещества в добычной скважине 1 связывают с ее диаметром и устанавливают из условия интенсивного дробления полезного ископаемого в замкнутой границе 7 на расстоянии R, равное величине расстояния между добычной 1 и вспомогательными скважинами 4.

Количество вспомогательных скважин 4 устанавливают из соотношения

N =  Нк.ц. - высота добычной камеры, цилиндрическая часть, м;

Нк.ц. - высота добычной камеры, цилиндрическая часть, м;

Нк.к. - высота конусного днища камеры, м;

N - количество вспомогательных скважин;

D - диаметр добычной камеры, м;

do - диаметр основной скважины, м;

ho - высота основной скважины в пределах добычной камеры, м;

dв - диаметр вспомогательной скважины, м;

hв - высота вспомогательной скважины в пределах добычной камеры, м;

Ко - коэффициент разрыхления;

Кр - коэффициент разрыхления полезного ископаемого.

Это соотношение выводится из условия того, что после бурения вспомогательных скважин 4 и основной скважины 1 в центре камеры объем взорванной массы составит

Vв.м =  Hк.ц +

Hк.ц +  Hк.к+

Hк.к+  ho+ N

ho+ N  hв Взрываемый объем руды:

hв Взрываемый объем руды:

Vo =  Hк.ц +

Hк.ц +  Hк.к -

Hк.к -  ho - N

ho - N  hв

hв

Тогда коэффициент разрыхления определится соотношением

Kр =  а количество скважин

а количество скважин

N =

Такое соотношение между количеством вспомогательных скважин и коэффициентом разрыхления обеспечивает возможность управления процессом формирования кондиционного куска дробленого полезного ископаемого в зависимости от его физико-механических свойств и трещиноватости. Если полезное ископаемое трещиноватое и хрупкое, то для его дробления до кондиционного куска требуется низкая энергия взрыва, необходимая только на разупрочнение массива по уже имеющейся системе трещин и на дробление каждой отдельности массива.

Если полезное ископаемое монолитно и менее хрупко, то в соответствии с требуемым коэффициентом разрыхления Кр (который определяется либо в лабораторных, либо в полупромышленных условиях) количество вспомогательных скважин 4 увеличивается до создания необходимого свободного компенсационного пространства, которое отвечает необходимой степени дробления массива полезного ископаемого.

При этом удельный расход ВВ, необходимый для дробления полезного ископаемого до кондиционного куска, рассчитывают исходя из количества вспомогательных скважин N, которые бурят внутри контура блока.

Подъем раздробленной руды кондиционного размера осуществляют эрлифтом. Для его эффективной работы, которая зависит от соотношений глубин подъема пульпы на поверхность и уровня жидкости, во вспомогательные скважины 4 подают жидкую фазу в объеме, равном откачивающему объему жидкости из блока, и поддерживают ее на уровне поверхности. Такой режим позволяет максимально эффективно использовать эрлифт.

В случае, когда раздробленное полезное ископаемое обладает большим удельным весом, в качестве жидкой фазы используют тяжелые суспензии, например смесь воды с магнетитом, что существенно улучшает гидротранспортирование дробленого полезного ископаемого эрлифтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И СКВАЖИННЫЙ ГИДРОДОБЫЧНОЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109949C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ В СКАЛЬНЫХ ПОРОДАХ | 1998 |

|

RU2150002C1 |

| СПОСОБ СКВАЖИННОЙ ДОБЫЧИ МИНЕРАЛЬНЫХ СОЛЕЙ | 2000 |

|

RU2186208C2 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ | 1995 |

|

RU2097560C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2008 |

|

RU2386813C1 |

| СПОСОБ ОТРАБОТКИ ПОДКАРЬЕРНОЙ ЧАСТИ ЗАЛЕЖЕЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2023 |

|

RU2813518C1 |

| Способ скважинной гидродобычи полезных ископаемых | 1987 |

|

SU1654578A1 |

| Способ разработки крутопадающих рудных тел | 1982 |

|

SU1059964A1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГОПАДАЮЩИХ МАЛОМОЩНЫХ ЖИЛ | 2020 |

|

RU2725353C1 |

| СПОСОБ РАЗРАБОТКИ ЖИЛЬНЫХ РУДНЫХ ТЕЛ | 2016 |

|

RU2618541C1 |

Изобретение относится к горному делу и может быть использовано при скважинной гидродобыче твердых полезных ископаемых, залегающих в сложных горно-геологически условиях. Сущность способа: вспомогательные скважины бурят на границе добычной камеры на расстоянии друг от друга, меньшем диаметра зоны интенсивной трещиноватости от взрывания размещенных в них зарядов взрывчатого вещества. Взрывание зарядов во вспомагательных скважинах осуществляют, одновременно формируя кольцевую зону трещиноватости. В основной скважине взрывание зарядов производят короткозамедленно с дроблением полезного ископаемого и формированием днища камеры с углом конусности, превышающим угол естественного откоса дробленого полезного ископаемого. Количество вспомогательных скважин определено математическим выражением. Подачей технологической жидкости образуют пульпу, извлекаемую на поверхность. Кроме того при разработке полезных ископаемых с большим удельным весом в качестве технологической жидкости используют тяжелые суспензии. 1 з.п. ф-лы, 5 ил.

где Hк.ц - высота добычной камеры, цилиндрическая часть, м;

Hк.к - высота конусного днища камеры, м;

D - диаметр добычной камеры, м;

d0 - диаметр основной скважины, м;

h0 - высота основной скважины в пределах добычной камеры, м;

dв - диаметр вспомогательной скважины, м;

hв - высота вспомогательной скважины в пределах добычной камеры, м;

Kр - коэффициент разрыхления.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ извлечения материалов из мощных подземных формаций | 1987 |

|

SU1492058A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-27—Публикация

1991-05-21—Подача