Область техники

Предлагаемое изобретение относится к горнодобывающей и строительной отрасли и может использоваться как технология добычи открытым способом полезных ископаемых, залежи которых находятся существенно ниже предельно допустимых проектных горизонтов горных выработок.

Уровень техники

В настоящее время при добыче полезных ископаемых открытым способом, как правило, надлежащим образом не прорабатывается массив пород, располагаемый под предельно допустимыми по проекту горизонтами карьера, поскольку это экономически нецелесообразно и потребует значительных финансовых и производственных затрат.

Однако под указанными предельно допустимыми участками карьера могут находиться значительные запасы добычных пород, что стимулирует горную отрасль к поиску эффективных решений для доработок карьеров рудных месторождений для увеличения полноты извлечения руды с обязательным обеспечением безопасности работ.

Из уровня техники известна конструкция карьера (см. RU 2632612 С1, 06.10.2017, E21C 41/26 [1]).

Известное решение [1] относится к горной промышленности и содержит оборудование с конвейерными подъемниками, выходящими на поверхность на разные стороны карьера.

Известный карьер в конструкционном отношении включает конечные борта с установленными на них частями горного грузоподъемного оборудования, подвижные части которого расположены на поверхности по разным сторонам карьера с целью последующего транспортирования горной массы на внешний отвал и/или непосредственно на дробильно-обогатительную фабрику.

В соответствии с замыслом решения [1] используемое грузоподъемное оборудование выполнено в виде наклонных конвейерных установок, выпускающие участки которых собственно выходят на поверхность за пределы карьера и оказываются противоположно размещенными по отношению друг к другу, что способствует выдачи на поверхность горной массы. У основания указанных наклонных конвейерных установок находятся дробильно-конвейерные комплексы и автомобильные съезды.

По борту карьера оборудован капитальный автомобильный съезд, который простирается вплоть до площадок дробильно-конвейерных комплексов, что обеспечивает возможность заезда автосамосвалов из рабочей зоны карьера на разгрузочные площадки обоих дробильно-перегрузочных пунктов, обеспечивая тем самым относительно высокую производительность, однако, используемый маршрут может отрицательно сказаться в отношении безопасности транспортной эксплуатации карьера, поскольку перемещение тяжелой техники по уступам в глубинные части карьера требует особой подготовки и выучки и неизбежно сопряжено с рисками возникновения дорожных происшествий, способным приводить в добычных условиях к серьезным последствиям.

Поскольку конвейерные линии необходимо установить с достаточно крутым наклоном, то крайне важно, в частности, для обеспечения карьерной безопасности, осуществить их надежное крепление относительно бортов, практически исключающее смещения или неустойчивость оборудования, что потребует привлечения квалифицированных специалистов проектировщиков, а также использование тяжелого горного-грузоподъемного оборудования, в связи с чем высокие материальные и трудовые затраты обустройства такого рода карьера могут оказаться неоправданно высокими с точки зрения рентабельности освоения запасов известным из [1] путем.

Из уровня техники известен способ автоматической добычи полезных ископаемых открытой разработкой в карьере (см. RU 2653144 C1, 07.05.2018, кл. E21C 41/26 [2]).

Известное решение относится к отрасли горного производства, а именно к добыче полезных ископаемых открытой разработкой в условиях карьера.

Известный из источника [2] способ добычи полезных ископаемых открытой разработкой в карьере включает дробление массива рудных пород на дне карьера, погрузку раздробленной рудной массы в рабочие органы грузоподъемной горной техники, подъем рудной породы из карьера для доставки на обогатительную фабрику, а также управление и контроль производимыми технологическими операциями системой управления.

Известный способ добычи открытым путем обладает высокой степенью автоматизации процессов и обеспечивает экологическую чистоту в карьере.

Особенности решения [2] состоят в частности в том, что в карьере применяется преимущественно электрифицированное оборудование, причем энергоснабжение исходит от ветроэнергетических установок, дробление и погрузку пород выполняют робототехнические установки, а все циклы эксплуатации выполняются автоматически по установленным программам.

В качестве недостатков решения [2] следует отметить следующие.

Способ добычи полезных ископаемых известный из [2] безусловно является весьма предпочтительным и выгодным с точки зрения горнодобывающей отрасли, однако, возможность его практической успешной реализации представляется маловероятной, поскольку технически суть решения сведена к желаемым тезисам полезного функционала без конкретной формы реализации отдельных компонентов, позволяющих сделать положительный вывод о возможности относительно бесперебойной работы, в частности роботов-экскаваторов, роботов-погрузчиков и других автоматических систем, взаимодействие и работа, которых согласно авторскому замыслу не нуждается в прояснении подробных схем и алгоритмов, позволяющих специалисту подтвердить реалистичность метода.

Согласно описанию и схеме известного решения [2] открытая горная выработка не имеет автомобильных дорог и судя по всему не имеет технических склонов и бортов для перемещения и представляет из себя карьер с относительно ровными стенками и днищем, в этой связи установка на рабочие участки тяжелой техники (роботы-экскаваторы, роботы-погрузчики) может быть крайне затруднительная, опасна и потребует особых инженерных приготовлений, кроме того для надежности и высокой производительности эксплуатации инновационного карьера необходимы устойчивые климатические условия, т.е. одновременное наличие ветра и солнца, что не может постоянно и стабильно обеспечиваться и соответственно гарантировать бесперебойную добычу ископаемых материалов.

Наиболее близким с точки зрения технической сущности к предлагаемому изобретения является способ открытой горной добычи полезных ископаемых, известный из WO 16004480 A1, 14.01.2016, кл. E02F3/46 [3].

Известный метод добычи [3] характеризуется универсальностью и функциональностью и предназначен для освоения различных месторождений полезных ископаемых открытым путем.

Согласно известной технологии добычи материала открытым способом [3] производится извлечение вскрышных пород, а также выемка ценного материала, в частности руды, осуществляемая посредством подвесной машины для транспортирования материала через карьер, при этом установочное оборудование подвесной машины располагается на противоположных бортах карьера и имеет тросовые соединения, с помощью которых имеющееся подвесное транспортирующее устройство перемещается, опускаясь в центральную часть карьера для выемки руды, и поднимается обратно наверх для отгрузки содержимого.

В конструкционном отношении известного решения [3] указанное установочное оборудование подвесной машины выполнено в виде отдельных нескольких статично установленных башенных конструкций, поддерживающих устойчивость и прочность тросовых соединений, обеспечивая плавное и сбалансированное перемещение подвесного устройства с грузом.

Известным решением минимизируется или полностью исключается использование карьерных самосвалов по уступам карьера, что приводит к повышению эффективности и безопасности работы, а также к снижению вредных выбросов в окружающую среду.

В качестве недостатков решения [3] возможно указать следующие.

Используемое подвесное транспортирующее устройство имеет форму грузового контейнера с открывающимися боковыми частями, что наделено существенными транспортировочными преимуществами, связанными с повышенной вместительностью и улучшенной грузоподъемностью, что повышает эффективность отработки месторождения, однако, обеспечивать эксплуатационную надежность и бесперебойность работы при погрузке/разгрузке не представляется возможным, поскольку в боковые относительно узкие погрузо-разгрузочные проемы конструкции могут проникать крупные куски руды и стопорить работу подвесного транспортирующего устройства.

Добытая горная масса разгружается на подготовленный прилегающий к верхнему контуру карьера специальный укрепленный участок, который представляет из себя ортогонально размещенную проделанную выемку с относительно пологой донной поверхностью, возвышающейся в противоположную от карьера сторону, обеспечивая беспрепятственную стыковку подвесного устройства и высыпку содержимого, однако, последующее транспортирование породы с помощью тяжелой горной техники может быть осложнено необходимостью съезда вплотную к грузу и преодоления подъема, что может быть связано с риском обрушения выемки и возможностью возникновения нештатной ситуации.

Раскрытие изобретения

Технической проблемой предлагаемого изобретения является создание относительно безопасной инновационной технологии, позволяющей отрабатывать запасы рудных месторождений, залегающих ниже предельного по проекту горизонта горной выработки, создавая условия рентабельной и эффективной доработки карьера с повышенной полнотой извлечения ископаемых пород.

Техническим результатом предлагаемого изобретения является реализация обозначенного назначения по созданию технологии, позволяющей оптимально и эргономично дорабатывать горные выработки в отношении залежей, находящихся ниже их проектных предельных контуров, обеспечивая при этом эффективность и рациональность отработки, а также повышенную безопасность при непосредственной эксплуатации, поскольку основная добычная инфраструктура и персонал преимущественно находятся вне зон возможных потенциально опасных явлений.

Заданный технический результат, решающий обозначенную техническую проблему, достигается в результате того, что способ добычи ископаемых пород под площадкой нижнего уступа отработанного карьера включает проведение подготовительных работ, связанных с дроблением горных пород, проведение предварительных земельных работ, предшествующих установке и настройке транспортного горнодобывающего оборудования, а также извлечение и транспортировку через карьер до места отгрузки отбитой горной массы, включая вскрышные породы с помощью упомянутого горнодобывающего оборудования, транспортировочное соединение которого выполнено в виде подвесной грузозахватной машины, передвигающейся по воздушным каналам с возможностью опускания в нижнюю центральную часть карьера и соответственно обратного поднятия в верхнюю периферийную область карьера, при этом подготовительные работы по дроблению горных пород предполагают обустройство практически по всему объему проектной выработки преимущественно на всю ее глубину сетки буровзрывных скважин, заряжаемых не полностью, а с сохранением в верхней части залежи целика, выполняющего функцию экрана, препятствующего выбросу породы при взрыве, предварительные земельные работы подразумевают сооружение на противоположно размещенных по отношению друг к другу верхних бортах карьера отдельных подготовленных двух участков для используемого горнодобывающего оборудования, каждый из которых представляет из себя строительную конструкцию, состоящую из размещаемой по ширине планируемой к отработке залежи, обладающей транспортировочной поверхностью несущей протяженной площадки, к торцам которой примыкают откосы, сопрягающиеся с наклонными транспортными съездами, образующими проезжую часть для грузовых транспортных средств, перевозящих добытую горную массу за пределы карьерного предприятия, а упомянутое горнодобывающее оборудование состоит из взаимосвязанных между собой подвижных платформенных установок, одна из которых располагается на указанном первом подготовленном участке, а другая на указанном втором с образованием обозначенных воздушных каналов, которые выполнены едиными и представляют из себя функционально независимые транспортировочные линии.

Предлагается вниманию новая технология добычи горных пород открытым способом, которая позволяет осуществлять доработку карьеров и поднимать залежи, которые ввиду инфраструктурной сложности добычи не предполагались к отработке, но с помощью предлагаемого метода это становится возможным и целесообразным и более того разработка относительно глубоких залежей становится экономически рентабельной, позволяя в безопасном и эффективном режиме без использования систем подземных горных выработок добывать горные породы, находящиеся на предельных глубинах, практически недоступных для отработки общепринятыми и традиционными добычными средствами, используемыми на открытых месторождениях.

В соответствии с предлагаемой технологией доработки открытых горных выработок предполагается обустройство практически по всему объему необходимой проектной выработки предпочтительно на все ее глубину сетки буровзрывных скважин, которые в соответствии с замыслом заряжаются взрывчатым веществом не полностью, а с сохранением от действия взрыва верхней части залежи целика, который при инициировании взрыва выполняет функцию защитного экрана, препятствующего выбросу породы, отражая соответственно сейсмические волны обратно вниз в сторону взорванного массива, что обеспечивает равномерное и относительно кучное сосредоточение под целиком раздробленных пород, которые впоследствии по окончании отработки целика эффективно и эргономично извлекаются и транспортируются грузозахватными машинами, передвигающимися по воздушным каналам с возможностью опускания в нижнюю центральную часть карьера для забора и в верхнюю периферийную часть карьера соответственно для выгрузки и следующей за ней отправки горной массы на переработку за пределы карьерного предприятия.

Основополагающими материальными средствами, используемыми при реализации предлагаемого способа добычи ископаемых пород под площадкой нижнего уступа карьера являются компоненты и составные части транспортного горнодобывающего оборудования, которое сконструировано и адаптировано применительно к работе в условиях открытых горных выработок с целью их возможной доработки путем извлечения пород залегающих ниже предельных горизонтов согласно проекту, для чего указанные компоненты и части горнодобывающего оборудования, в соответствии с авторским замыслом, представляют из себя взаимосвязанные между собой две подвижные платформенные установки, располагаемые по краям карьера в верхней области противоположно друг другу так, что между ними оборудованы, объединяющие их воздушные каналы, которые выполнены едиными в виде отдельных транспортировочных линий, по которым имеет возможность перемещения подвесная грузозахватная машина, захватывающая подготовленную горную массу и выгружающая ее в подготовленном месте отгрузки с целью временного хранения, что обеспечивает широкие возможности по полноте отработки, высокую производительность и безопасность работ.

Дополнительной особенностью предлагаемого способа добычи является проведение предварительных земельных работ, подразумевающих сооружение на противоположных верхних бортах карьера подготовленных двух участков, на которые и устанавливаются неоднократно упомянутые подвижные платформенные установки (одна платформенная установка устанавливается на первый подготовленный участок, а вторая платформенная установка устанавливается на второй подготовленный участок), причем каждый подготовленный участок представляет из себя возводимую строительную конструкцию, состоящую из протяженной площадки, к торцам которой примыкают откосы, сопрягающиеся с наклонными транспортными съездами образующими проезжую часть для горных грузовых транспортных средств, что позволяет подвижным установкам быть устойчиво и надежно установленными, а также обладать возможностью перемещения по отношению планируемой к отработке залежи, полноценно обеспечивая тем самым рациональную, эффективную и безопасную добычу заранее подготовленной рудной массы.

Таким образом, предлагаемый способ добычи ископаемых пород под площадкой нижнего уступа отработанного карьера образует совокупность технических признаков, достаточных для достижения заданного технического результата, заключающегося в создании технологии, позволяющей оптимально и эргономично дорабатывать горные выработки в отношении залежей, находящихся ниже их проектных предельных контуров, обеспечивая при этом эффективность и рациональность отработки, а также повышенную безопасность при непосредственной эксплуатации, поскольку основная добычная инфраструктура и персонал преимущественно находятся вне зон возможных потенциально опасных явлений, в связи с чем обеспечивается решение обозначенной технической проблемы по получению безопасной инновационной технологии, позволяющей отрабатывать запасы рудных месторождений, залегающих ниже предельного по проекту горизонта горной выработки, создавая условия рентабельной и эффективной доработки карьера с повышенной полнотой извлечения ископаемых пород.

Краткое описание чертежей

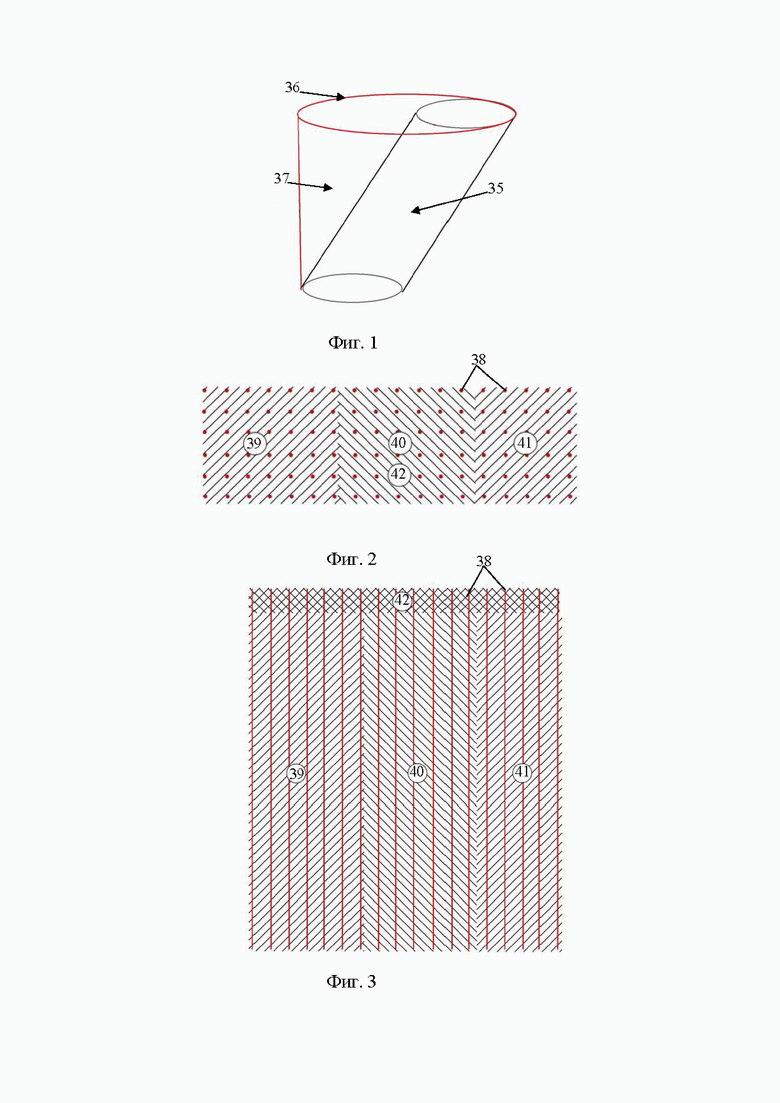

На фиг. 1 условно показаны контуры подготовленной к отработке горной выработки;

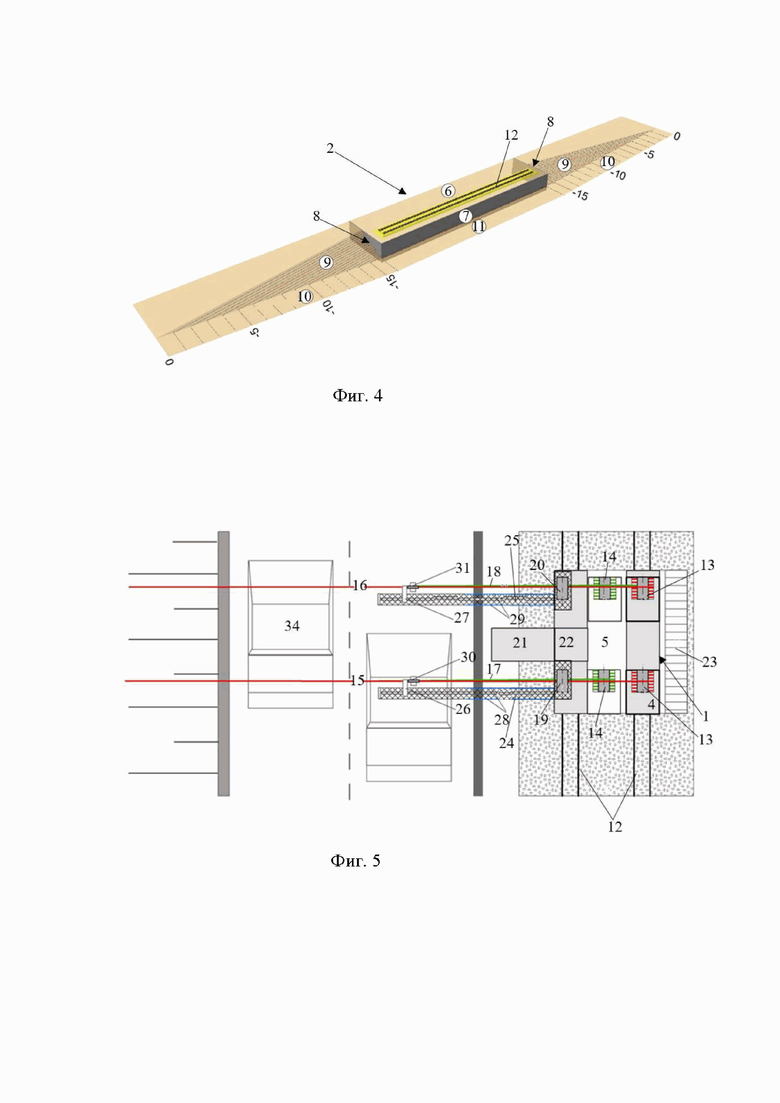

На фиг. 2 показана проектная выработка с сеткой буровзрывных скважин (вид сверху);

На фиг. 3 показана проектная выработка с сеткой буровзрывных скважин (вид сбоку);

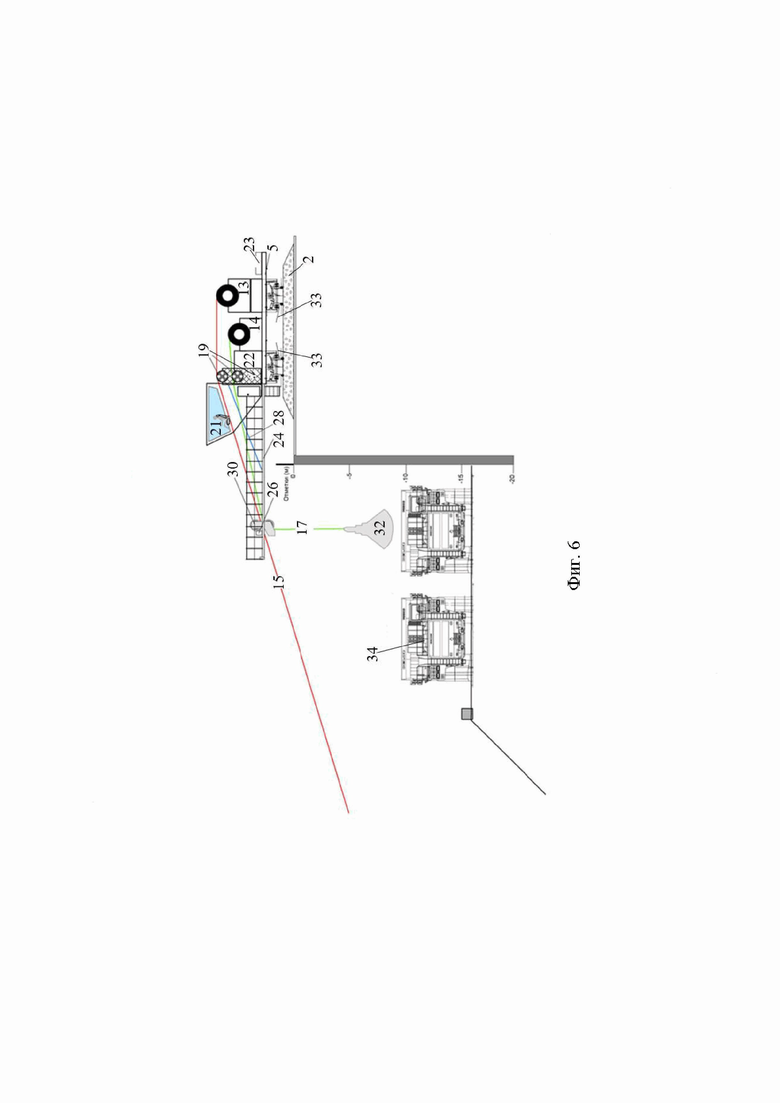

На фиг. 4 представлен вариант исполнения подготовленного участка на борту карьера;

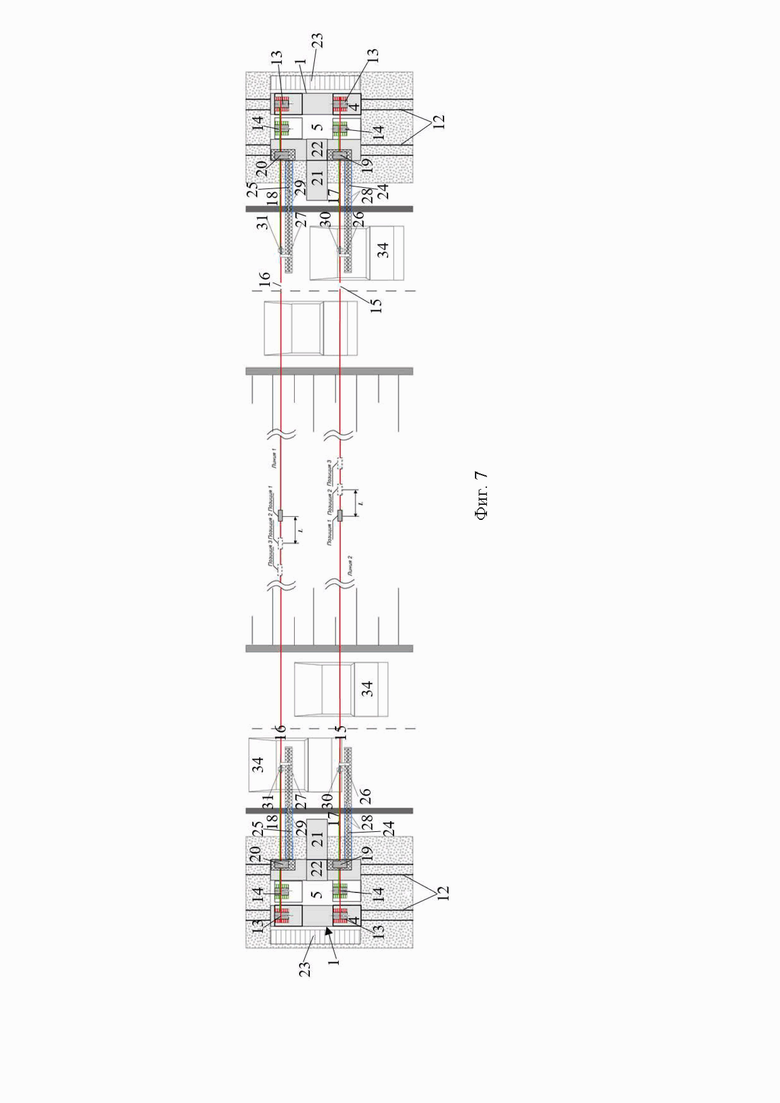

На фиг. 5 представлена конструкция и вариант эксплуатации платформенной установки (вид сверху);

На фиг. 6 представлена конструкция и вариант эксплуатации платформенной установки (вид сбоку);

На фиг. 7 представлена конструкция и практический вариант совместной эксплуатации двух платформенных установок (вид сверху);

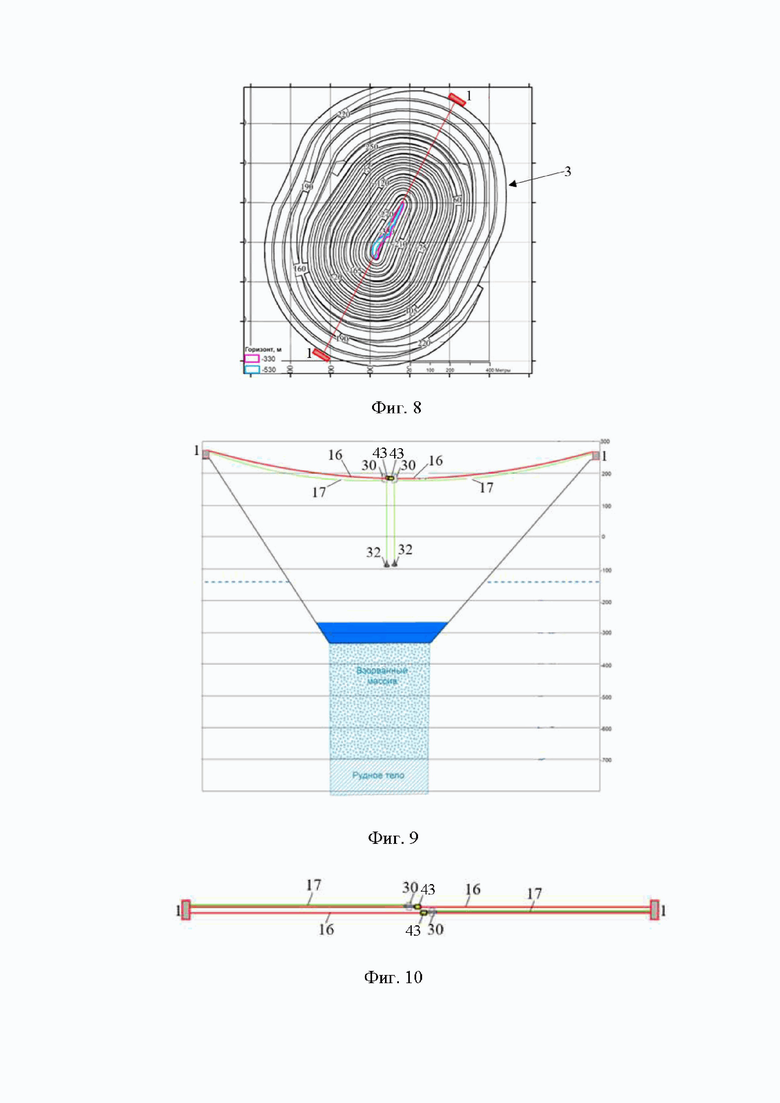

На фиг. 8 показан вид в плане платформенных установок, расположенных по бортам карьера;

На фиг. 9 схематично представлен вариант отработки запасов руды (вид сбоку);

На фиг. 10 схематично представлен вариант отработки запасов руды (вид сверху).

Осуществление изобретения

Предлагаемый способ добычи ископаемых пород под площадкой нижнего уступа отработанного карьера поясняется конкретным примером выполнения и реализации, который, однако, не является единственно возможными, но наглядным образом демонстрирует достижение указанной совокупностью существенных признаков заданного технического результата, а также решение обозначенной технической проблемы.

На фиг. 1-10 цифровыми позициями и словесными обозначениями представлены следующие части и элементы, используемые при осуществлении способа добычи ископаемых пород:

1 - платформенная установка;

2 - подготовленный участок;

3 - карьер;

4 - каркас платформенной установки;

5 - опорное основание платформенной установки;

6 - несущая протяженная площадка;

7 - подпорный компонент площадки;

8 - торцы протяженной площадки;

9 - откосы площадки;

10 - наклонные транспортные съезды;

11 - проезжая часть для грузовых транспортных средств;

12 - железнодорожные транспортировочные пути;

13 - тяговые лебедки основного транспортировочного соединения;

14 - лебедки привода грузозахватной машины;

15 - основной трос транспортировочного соединения;

16 - резервный трос вспомогательного транспортировочного соединения;

17 - приводной трос грузозахватной машины транспортировочного подвесного соединения;

18 - приводной трос грузозахватной машины вспомогательного транспортировочного соединения;

19 - ферма с направляющими роликами троса основного транспортировочного соединения;

20 - ферма с направляющими роликами приводного троса;

21 - операторская станция управления;

22 - помещение электрощитовой;

23 - противовесы;

24 - балка для удержания основного транспортировочного соединения;

25 - балка для удержания вспомогательного транспортировочного соединения;

26 - ограничитель с электроприводом основного транспортировочного соединения;

27 - ограничитель с электроприводом вспомогательного транспортировочного соединения;

28 - тросовая оттяжка основного транспортировочного соединения;

29 - тросовая оттяжка вспомогательного транспортировочного соединения;

30 - тележка основного транспортировочного соединения;

31 - тележка вспомогательного транспортировочного соединения;

32 - грузозахватная машина;

33 - средства перемещения;

34 - карьерный грузовик;

35 - рудная залежь;

36 - проектная граница выемки;

37 - вмещающие породы;

38 - скважины БВР;

39 - первый участок залежи для взрывания;

40 - второй участок залежи для взрывания;

41 - третий участок залежи для взрывания;

42 - целик;

43 - статичные упоры;

“линия” 1 - единая независимая транспортировочная линия;

“линия” 2 - единая независимая вторая транспортировочная линия;

“позиция” 1 - первое положение ограничителя транспортировочного соединения (линии);

“позиция” 2 - второе положение ограничителя транспортировочного соединения (линии);

“позиция” 3 - третье положения ограничителя транспортировочного соединения (линии);

“L” - длина смещения ограничителя транспортировочного соединения (линии).

Предлагаемый способ добычи полезных ископаемых под площадкой нижнего уступа отработанного карьера включает проведение, следующих работ:

1. Проведение подготовительных работ, связанных с дроблением горных пород;

2. Проведение предварительных земельных пород, предшествующих установке и настройке транспортного горнодобывающего оборудования;

3. Извлечение и транспортировка через карьер отбитой (взорванной) горной массы с помощью горнодобывающего оборудования, транспортировочное соединение которого выполнено в виде подвесной грузозахватной машины 32.

Подготовительные работы по дроблению горных пород предполагают обустройство практически по всему объему проектной выработки преимущественно на всю ее глубину сетки буровзрывных скважин 38, заряжаемых не полностью, а с сохранением в верхней части залежи целика 42, выполняющего функцию экрана, препятствующего выбросу породы при взрыве.

Предварительные земельные работы подразумевают сооружение на противоположно размещенных по отношению друг к другу верхних бортах карьера 3 отдельных подготовленных двух участков 2 для используемого горнодобывающего оборудования, причем каждый из двух подготовленных участков 2 представляет из себя строительную конструкцию, состоящую из размещаемой по ширине планируемой к отработке залежи несущей протяженной площадки 6, к торцам которой примыкают откосы 9, сопрягающиеся с наклонными транспортными съездами 10, образующими проезжую часть 11 для грузовых транспортных средств, перевозящих добытую горную массу за пределы карьерного предприятия (карьера 3).

Горнодобывающее оборудование состоит из взаимосвязанных между собой подвижных платформенных установок 1, одна из которых располагается на указанном первом подготовленном участке 2, а другая на указанном втором подготовленном участке 2 с образованием обозначенных ранее воздушных каналов, которые по существу выполнены едиными и представляют из себя функционально независимые транспортировочные линии, одна из которых может быть, к примеру, основной, а вторая может подключаться дополнительно и полноценно использоваться при необходимости.

Осуществляется предлагаемый способ добычи ископаемых пород под площадкой нижнего уступа отработанного карьера, следующим образом.

На первоначальном этапе необходимо определить морфологические особенности планируемых к отработке запасов ниже предельного контура выработки.

По результатам выполненных геологоразведочных работ морфология рудной залежи определяется с достоверностью, достаточной для проектирования горных работ. Используя результаты геологоразведочных работ, на данной стадии выполняется определение границ предполагаемой горной выработки.

Согласно проекту, для выемки подготовленной с помощью взрыва рудной массы, в качестве грузозахватной машины 32 планируется использовать подвесной грейфер, поэтому выработка должна представлять собой полость с субвертикальными стенками, имеющими наклон в сторону цента (см. фиг. 1).

Далее производится расчет геометрических параметров планируемой к отработке части рудной залежи 35. После определения проектных границ выемки 36 выполняется расчет объемов выемки, в том числе объемов рудной залежи 35 и объема вмещающих пород 37. Таким образом предлагаемый способ выемки обеспечивает селективную выемку рудной залежи 35 и вмещающих пород 37, при которой непосредственно руда (рудная залежь 35) поступает в технологический передел, а вмещающие породы 37 в отвал.

Согласно замыслу, дробление горных пород для последующей выемки производится с помощью комплекса буровзрывных работ. В проектных границах выемки 36 выполняется расчет параметров сетки буровзрывных скважин (скважины БВР 38). Расчет выполняется с использованием данных о прочностных характеристиках рудной залежи 35 и вмещающих пород 37. Сетка скважин БВР 38 должна обеспечивать дробление пород на определенные куски, крупность которых не должна превышать возможность их захвата грузозахватной машиной 32 в виде грейфера. Бурение скважин БВР 38 под взрыв производится на всю глубину проектной выработки (см. фиг. 2, фиг. 3). При этом сразу разбуривается весь объем проектной выработки. Взрывание производится “вертикальными панелями” на всю мощность планируемой выемки. Заряжание скважин БВР 38 производится с оставлением (с сохранением) залежи целика 42. Целик 42 фактически выполняет роль экрана, препятствующего выбросу породы при взрыве и отражающего сейсмические волны обратно вниз, т.е. в сторону взорванного горного массива. После последовательного взрывания “вертикальных панелей” по всей планируемой к отработке рудной залежи 35 производится разбуривание и последующий взрыв экрана, т.е. разбуривается первый участок 39, разбуривается второй участок 40, далее разбуривается третий участок 41 по все площади рудной залежи 35 и после чего последовательно взрываются упомянутые участки 39, 40 и 41, уже после этого, как правило, разбуривается и взрывается целик 42 (экран), мощность которого рассчитывается исходя из физико-механических свойств пород и может составлять 10-30 м. Целик 42 можно взрывать одним взрывом, а можно несколькими последовательными, а результат один целик 42 переходит в раздробленное состояние.

Описанный комплекс буровзрывных работ выполняется до начала добычных работ и охватывает весь планируемый к выемке объем рудной массы. Бурение скважин БВР 38 под взрыв выполняется по расчетной сети со дна отработанного карьера 3. В случае если карьер 3 затоплен, а борта и съезды находятся в нерабочем состоянии, то необходимо до начала буровзрывных работ восстановить доступ на нижний горизонт отработанного карьера. В исключительных случаях возможна установка буровых средств на понтоны и бурение с воды. Тип применяемых взрывчатых веществ, конструкция заряда, параметры замедления при взрыве и пр. применяются в строгом соответствии с проектом.

Далее производится земельные работы, т.е. строительство наземной инфраструктуры для выемки рудной массы.

Сооружаются на противоположно размещенных по отношению друг к другу верхних бортах карьера 3 отдельные подготовленные два участка 2, т.е. сооружается по одному подготовленному участку 2 на каждом из упомянутых бортов карьера 3.

Каждый подготовленный участок 2 представляет из себя строительную конструкцию в виде несущей протяженной площадки 6, причем высота площадки около 20 м. Протяженная площадка 6 размещается по ширине планируемой к отработке залежи и имеет транспортировочную поверхность. Оборудуется подпорный компонент 7 в виде укрепленной армированной стенки. К торцам 8 протяженной площадки 6 примыкают откосы 9, сопрягающиеся с изготовленными наклонными транспортными съездами 10, имеющими уклон 8%. Указанные наклонные транспортные съезды 10 сооружаются так, что образуют между собой прилегающую к продольной ближней к центру выработки стороне протяженной площадки 6 проезжую часть 11 для карьерных грузовиков 34. Высота протяженной площадки 6 обеспечивает возможность загрузки карьерных грузовиков 34 заданной грузоподъемности, которые останавливаются для разгрузки непосредственно на проезжей части 11 в непосредственной близости от протяженной площадки 6. Ширина проезжей части 11 должна обеспечивать возможность безопасного движения карьерных грузовиков 34 как минимум по двум полосам.

Монтаж транспортного горнодобывающего оборудования, включающего платформенные установки 1, выполняется уже на подготовленных несущих протяженных площадках 6 (см. фиг. 4). Для чего на каждой поверхности протяженной площадки 6 готовится отсыпка основания (транспортировочная поверхность) для установки железнодорожных транспортировочных путей 12, на которые уже непосредственно устанавливаются платформенные установки 1, управляемые из операторской станции 21, которые взаимодействуют между собой и объединены воздушными каналами, которые выполнены едиными и представляют из себя функционально независимые транспортировочные линии, по которым передвигается грузозахватная машина 32 в виде подвесного грейфера, имея возможность опускания в нижнюю центральную часть карьера 3 и соответственно обратного поднятия в верхнюю периферийную область карьера 3 с целью выгрузки в карьерные грузовики 34, которые отвозят горную массу за пределы карьера 3.

Подвижность платформенных установок 1 производится в продольном направлении по отношению к бортам в пределах досягаемости оборудования платформенных установок 1 определенной заранее рабочей зоны горной выработки.

Каждая из двух платформенных установок 1 состоит из оснащенной средствами перемещения 33 каркаса 4 платформенной установки, что образует опорное основание 5, предусматривающее наличие управляемого из станции управления 21 оборудования, в частности, включающего грузозахватную машину 32.

Указанное оборудование включает устанавливаемые в пределах опорного основания 5 тяговые лебедки 13 основного транспортировочного соединения и лебедки 14 привода грузозахватной машины 32, выполненной в виде грейфера. Указанные лебедки 13 обеспечивают необходимое натяжение тросов основного подвеса, т.е. основного троса 15 транспортировочного соединения и резервного троса 16 вспомогательного транспортировочного соединения.

Лебедки 14 привода грузозахватной машины 32 обеспечивают ее перемещение за счет наматывания приводного троса 17 грузозахватной машины 32 основного транспортировочного соединения и приводного троса 18 грузозахватной машины 32 вспомогательного транспортировочного соединения.

В пределах опорного основания 5 устанавливается ферма с направляющими роликами 19 троса основного транспортировочного соединения и ферма с направляющими роликами 20 приводного троса.

Монтируется операторская станция управления 21 и оборудуется помещение электрощитовой 22.

Имеются также противовесы 23 для обеспечения устойчивости платформенной установки после натяжения тросов транспортировочных соединений.

С передней стороны в пределах опорного основания 5 закреплены балка 24 для удержания основного транспортировочного соединения и балка 25 для удержания вспомогательного транспортировочного соединения, причем указанные балки 24, 25 удерживаются соответственно тросовой оттяжками 28 и 29 транспортировочного соединения, причем они закреплены на фермах с направляющими роликами 19 и 20 соответственно.

Сверху указанных балок 24, 25 для удержания транспортировочных соединений монтируется трап с ограждением, по которому можно получить доступ к осмотру и обслуживанию тележек 30 и 31 транспортировочных соединений соответственно.

Непосредственно на балках 24 и 25 для удержания транспортировочных соединений крепятся ограничители с электроприводом 26 и 27 транспортировочных соединений, причем управление указанными ограничителями осуществляется из операторской станцией управления 21.

Взаимодействующие между собой платформенные установки 1 объединены и предусматривают 2 рабочих канала, при этом в работе находится один. Согласно замыслу, трос транспортировочного соединения 15 основной, т.е. основная транспортировочная линия, а трос 16 - резервный, т.е. вспомогательная транспортировочная линия.

Отработка запасов полезных ископаемых выполняется по следующей схеме (см. фиг. 5 - 10).

Исходное положение: грузозахватные машины 32 находятся в раскрытом положении на обеих платформенных установках 1. При ослаблении натяжения приводного троса 17 под действием силы тяжести происходит перемещение тележки 30 и тележки 31 в сторону статичного упора 43. После касания тележкой 30 статичного упора 43 ее движение прекращается. При дальнейшем ослаблении приводного троса 17 происходит опускание грузозахватной машины 32 в виде грейфера на поверхность отбитого, посредством буровзрывных работ, рудного массива.

Затем оператор из операторской станции управления 21 переводит лебедку 14 в режим наматывания на барабан, при этом трос натягивается и происходит захват рудной массы взорванного массива по известному методу работы однотросового грейфера. Далее оператор в операторской станции управления 21 может отслеживать наполнение грузозахватной машины 32 по датчику нагрузки лебедки 13.

При сматывании приводного троса 17 происходит перемещение наполненной грузозахватной машины 32 вверх до тележки 30. После достижения грузозахватной машины 32 тележки 30 подъем прекращается и при дальнейшем сматывании приводного троса 17 происходит перемещение наполненной грузозахватной машины 32 в сторону платформенной установки 1. После прохода тележки 30 ограничителя с электроприводом 26 сматывание приводного троса 17 прекращается и оператор переводит ограничитель с электроприводом 26 в положение “закрыто”.

Далее оператор из операторской станции управления 21 разматывает приводной трос 17, в результате чего тележка 30 упирается в ограничитель с электроприводом 26. При дальнейшем ослаблении приводного троса 17 происходит его опускание с касанием внутренней поверхности кузова карьерного грузовика 34. После касания кузова и дальнейшего ослабления приводного троса 17 происходит раскрытие грузозахватной машины 32 и горная масса высыпается в кузов, причем грузозахватная машина 32 остается в раскрытом положении. Далее описанный цикл повторяется. Работа грузозахватной машины 32 на противоположно размещенной платформенной установке 1 (на противоположном борту карьера 3) выполняется по аналогичному принципу.

Для отработки всей площади отбитого с помощью взрыва массива есть возможность перемещения точек отбора грузозахватной машиной 32 в плане. Для этого с помощью натяжения тяговой лебедки 13 основного транспортировочного соединения и соответствующего ослабления на противоположно размещенной платформенной установке можно сместить ограничитель с электроприводом 26 в направлении одной или другой транспортировочной установки. В результате этого точка забора породы грузозахватной машиной 32 будет смещена вдоль основного троса 15 транспортировочного соединения.

В ином направлении изменение точек забора грузозахватной машиной 32 выполняется за счет перемещения платформенных установок 1 по железнодорожным транспортным путям 12.

Таким образом, обеспечено создание нового способа добычи пород, который отрабатывает запасы рудных месторождений, залегающих ниже предельного по проекту горизонта горной выработки, создавая условия рентабельной и эффективной доработки карьера с повышенной полнотой извлечения ископаемых пород и с высокой безопасностью.

Предлагаемое изобретение может найти широкое применение в горнодобывающей отрасли и может успешно использоваться в качестве новой, безопасной и эффективной технологии для добычи полезных ископаемых открытым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТУРНОЕ ГОРНОЕ СООРУЖЕНИЕ ДЛЯ ВЫЕМКИ И ТРАНСПОРТИРОВКИ ПОДГОТОВЛЕННОГО РУДНОГО МАССИВА СО ДНА КАРЬЕРА | 2023 |

|

RU2815246C1 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2013 |

|

RU2540735C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ ВЫТЯНУТЫХ МЕСТОРОЖДЕНИЙ | 2011 |

|

RU2490462C2 |

| Способ отработки кимберлитовой трубки | 2018 |

|

RU2691032C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОТКРЫТО-ПОДЗЕМНОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 2005 |

|

RU2278261C1 |

| Способ открытой разработки крутопадающих вытянутых месторождений | 2002 |

|

RU2224109C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2009 |

|

RU2425219C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2014 |

|

RU2571776C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ОТКРЫТЫМ СПОСОБОМ | 2006 |

|

RU2331769C2 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ Р.Б.ЮНА | 1998 |

|

RU2132950C1 |

Изобретение относится к горнодобывающей отрасли и может использоваться как технология добычи открытым способом полезных ископаемых. Способ добычи ископаемых пород под площадкой нижнего уступа отработанного карьера включает проведение подготовительных работ, связанных с дроблением горных пород, проведение предварительных земельных работ, предшествующих установке и настройке транспортного горнодобывающего оборудования, а также извлечение и транспортировку через карьер до места отгрузки отбитой горной массы с помощью упомянутого горнодобывающего оборудования, транспортировочное соединение которого выполнено в виде подвесной грузозахватной машины, передвигающейся по воздушным каналам с возможностью опускания в нижнюю центральную часть карьера и соответственно обратного поднятия в верхнюю периферийную область карьера. Подготовительные работы по дроблению горных пород предполагают обустройство по всему объему проектной выработки на всю ее глубину сетки буровзрывных скважин, заряжаемых не полностью, а с сохранением в верхней части залежи целика, выполняющего функцию экрана, препятствующего выбросу породы при взрыве. Предварительные земельные работы подразумевают сооружение на противоположно размещенных по отношению друг к другу верхних бортах карьера отдельных подготовленных двух участков для используемого горнодобывающего оборудования, каждый из которых представляет из себя строительную конструкцию, состоящую из размещаемой по ширине планируемой к отработке залежи, обладающей транспортировочной поверхностью несущей протяженной площадки, к торцам которой примыкают откосы, сопрягающиеся с наклонными транспортными съездами, образующими проезжую часть для грузовых транспортных средств, перевозящих добытую горную массу за пределы карьерного предприятия. Упомянутое горнодобывающее оборудование состоит из взаимосвязанных между собой подвижных платформенных установок, одна из которых располагается на указанном первом подготовленном участке, а другая на указанном втором с образованием обозначенных воздушных каналов, которые выполнены едиными и представляют из себя функционально независимые транспортировочные линии. Техническим результатом является обеспечение безопасности, эффективности и высокой полноты добычи. 10 ил.

Способ добычи ископаемых пород под площадкой нижнего уступа отработанного карьера, включающий проведение подготовительных работ, связанных с дроблением горных пород, проведение предварительных земельных работ, предшествующих установке и настройке транспортного горнодобывающего оборудования, а также извлечение и транспортировку через карьер до места отгрузки отбитой горной массы, включая вскрышные породы с помощью упомянутого горнодобывающего оборудования, транспортировочное соединение которого выполнено в виде подвесной грузозахватной машины, передвигающейся по воздушным каналам с возможностью опускания в нижнюю центральную часть карьера и соответственно обратного поднятия в верхнюю периферийную область карьера, при этом подготовительные работы по дроблению горных пород предполагают обустройство практически по всему объему проектной выработки преимущественно на всю ее глубину сетки буровзрывных скважин, заряжаемых не полностью, а с сохранением в верхней части залежи целика, выполняющего функцию экрана, препятствующего выбросу породы при взрыве, предварительные земельные работы подразумевают сооружение на противоположно размещенных по отношению друг к другу верхних бортах карьера отдельных подготовленных двух участков для используемого горнодобывающего оборудования, каждый из которых представляет из себя строительную конструкцию, состоящую из размещаемой по ширине планируемой к отработке залежи, обладающей транспортировочной поверхностью несущей протяженной площадки, к торцам которой примыкают откосы, сопрягающиеся с наклонными транспортными съездами, образующими проезжую часть для грузовых транспортных средств, перевозящих добытую горную массу за пределы карьерного предприятия, а упомянутое горнодобывающее оборудование состоит из взаимосвязанных между собой подвижных платформенных установок, одна из которых располагается на указанном первом подготовленном участке, а другая - на указанном втором с образованием обозначенных воздушных каналов, которые выполнены едиными и представляют из себя функционально независимые транспортировочные линии.

| WO 2016004480 A1, 14.01.2016 | |||

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 1994 |

|

RU2081321C1 |

| СПОСОБ ОТРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ В БОРТУ КАРЬЕРА | 1996 |

|

RU2114994C1 |

| Способ отсыпки вскрышных пород во внешний отвал при бестранспортной проходке разрезной траншеи | 2018 |

|

RU2672294C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ, ЭКОЛОГИЧЕСКИ ЧИСТОЙ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ОТКРЫТОЙ РАЗРАБОТКОЙ В КАРЬЕРЕ | 2017 |

|

RU2653144C1 |

| CN 110439564 А, 12.11.2019. | |||

Авторы

Даты

2024-02-12—Публикация

2023-08-15—Подача