Изобретение относится к теплообменным устройствам, размещенным в зоне цепной завесы, например, для обжига цементной сырьевой смеси.

Известно теплообменное устройство вращающейся печи, состоящее из отдельно расположенных по кольцам печи теплообменных элементов, прикрепленных своим основанием к ее внутренней поверхности (1).

Недостаток известного теплообменного устройства заключается в низкой тепловой эффективности и, как следствие, в повышенном расходе топлива и невысокой производительности печных агрегатов.

Наиболее близким по технической сущности и достигаемому техническому результату к данному изобретению является теплообменное устройство вращающейся печи, содержащее завесу из цепей и узлы их крепления (2).

Известно, что в зоне цепной завесы процесс теплообмена осуществляется за счет теплопередачи непосредственно от газового потока к материалу по откосу материала и путем регенеративного теплообмена от цепей к слою материала. Именно за счет изменения схемы навески цепей достигается возможность интенсифицировать технологический процесс регенеративного теплообмена, тогда как теплопередача слоя материала происходит в условиях естественного откоса.

При перемешивании материала в условиях естественного откоса слои материала имеют ограниченную поверхность теплообмена, т.к. пересыпание происходит при строго фиксированном угле наклона оси печи и интенсивность перемешивания в слое весьма невысокая по конструктивным параметрам вращающейся печи, а эти факторы отрицательно сказываются на повышении производительности и качестве готового продукта.

Технический результат состоит в повышении интенсивности теплообмена, надежности работы устройства и производительности печи.

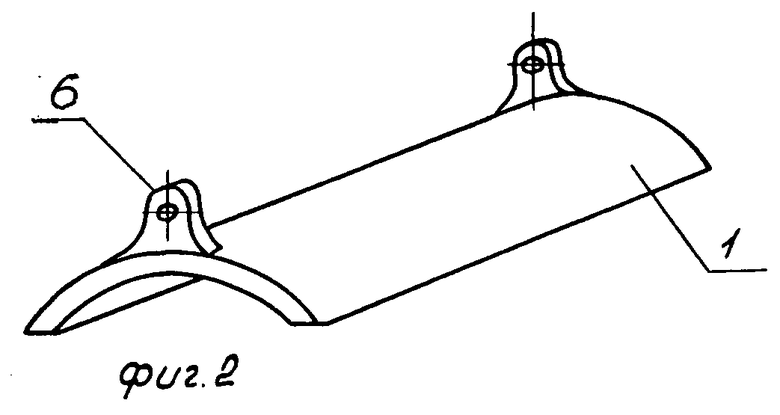

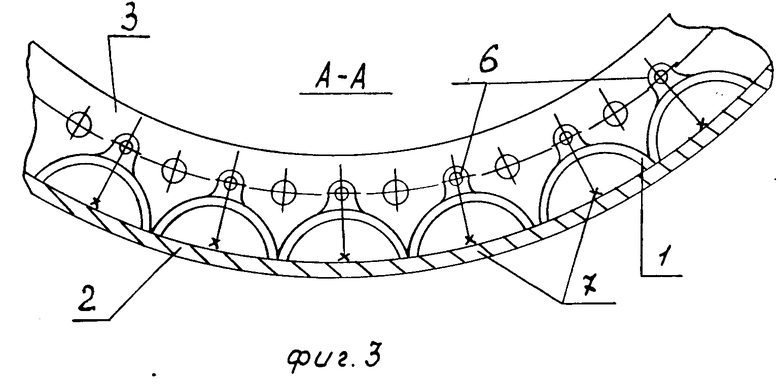

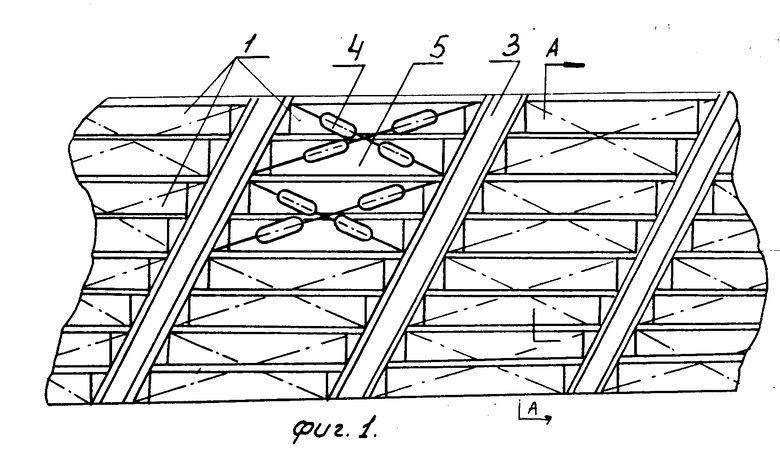

На фиг. 1 показано теплообменное устройство, общий вид; на фиг. 2 - теплообменный элемент; на фиг. 3 - разрез А-А на фиг. 1.

Теплообменное устройство вращающейся печи содержит пустотелые сегментообразного профиля теплообменные элементы 1, прикрепленные к корпусу 2 вращающейся печи между узлами 3 крепления цепной завесы 4. Цепная завеса 4 установлена на поверхности теплообменных элементов 1 (над выпуклой поверхностью) с противоположно направленными зигзагообразными ветвями с образованием ромбообразных ячеек 5. Теплообменные элементы 1 выполнены с приливами - держателями 6, обеспечивающими высокую надежность комплекса теплообменников, и прикреплены к корпусу 2 печи кронштейнами 7.

При вращении корпуса печи теплообменные элементы 1 совместно с цепной завесой 4 с зигзагообразными ветвями, образующими ромбообразные ячейки 5, производят разделение основного слоя материала на разнонаправленные потоки перемешивания материала и комплексного теплообмена от цепной завесы и теплообменных элементов, при этом многосложное перемещение материала по теплообменникам и цепной завесе с подпорно-пульсационными потоками способствует увеличению хорды сегмента и площади сечения слоя материала, что значительно повышает теплообменные параметры, а также обеспечивает увеличение производительности печи.

В зоне установки теплообменного устройства (рабочая температура 1100-1200оС) изменяется профиль и скорость движения слоя материала, а также характер его пересыпания за счет использования теплообменных элементов сегментообразного профиля и навески над ними цепной завесы с зигзагообразными противоположно направленными ветвями с образованием ромбообразных ячеек. Комплекс таких технических решений обеспечивает интенсивное перемешивание, а пульсирующие подпорные потоки материала увеличивают площадь теплообмена с элементами и цепной завесой и за счет этого ускоряет процесс декарбонизации и резко улучшается гранулометрический состав клинкера.

При этом достигается аэродинамическая обтекаемость газовым потоком указанного комплекса теплообменников и набегающими разнонаправленными неравномерными слоями материала, что приводит к высокоэффективному использованию отходящих газов и резкому снижению инерционных сил, образующихся при завихрениях по выпуклой поверхности элементов с цепной завесой.

Кроме того, по мере эксплуатации внутренняя полость теплообменных элементов самозаполняется материалом, что исключает футеровочные работы и снижает расход дорогостоящего и дефицитного огнеупорного кирпича.

Помимо этого удлинение высокотемпературной зоны теплообменного устройства за счет использования элементов из жаропрочной стали повышает надежность устройства и снижает потери тепла и, как следствие, повышает производительность печи.

Конструктивная особенность предлагаемого устройства - теплообменные элементы сегментообразного профиля в комплексе с цепной завесой, установленной над теплообменными элементами с использованием узлов крепления и держателей цепей с образованием ромбообразных ячеек, позволяет добиться нового качества в технологическом процессе получения клинкера при работе в высокотемпературных условиях, способствует интенсификации процесса теплообмена и сложного перемешивания материала.

Объясняется это тем, что предлагаемый вышеуказанный комплекс теплообменников - элементы плюс цепная завеса, установленные под углом относительно оси вращения печи, образуя тем самым винтообразную систему совместно с материалом, способствует высокоимпульсному перемешиванию и одновременно интенсивному скоростному теплообмену между теплообменниками и материалом, что весьма благоприятно сказывается на ускорении декарбонизации и рациональному гранулообразованию клинкера.

Предложенная конструкция теплообменного устройства способствует увеличению производительности цементной вращающейся печи на 4-8% и снижению удельного расхода топлива на 5 -9% по сравнению с аналогичными показателями при использовании известных устройств. Кроме того, применение предлагаемого теплообменного устройства обеспечивает повышение эксплуатационной надежности на 60-90% , что увеличивает коэффициент использования календарного времени агрегата в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменное устройство вращающейся печи | 1988 |

|

SU1520319A1 |

| УСТРОЙСТВО ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ НАМЕРЗАНИЯ И НАЛИПАНИЯ | 1992 |

|

RU2050989C1 |

| Колосник переталкивающего колосникового холодильника | 1982 |

|

SU1046590A1 |

| Цепной периферийный теплообменник вращающейся печи | 1983 |

|

SU1176155A1 |

| Теплообменное устройство вращающейся печи | 1982 |

|

SU1038773A2 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2035022C1 |

| Теплообменное устройство вращающейся печи | 1979 |

|

SU787854A1 |

| Устройство для крепления цепной завесы вращающейся печи | 1983 |

|

SU1132131A1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2053473C1 |

| Теплообменное устройство вращающейся печи | 1983 |

|

SU1099201A1 |

Использование: во вращающихся печах при тепловой обработке материалов, например при обжиге цементной сырьевой смеси. Сущность изобретения: теплообменное устройство содержит пустотелые сегментообразного профиля теплообменные элементы 1 с приливами-держателями, прикрепленные к корпусу печи между узлами 3 крепления цепной завесы 4. Цепная завеса 4 установлена на поверхности теплообменных элементов 1 с противоположно направленными зигзагообразными ветвями с образованием ромбообразных ячеек 5. 3 ил.

ТЕПЛООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩЕЙСЯ ПЕЧИ, содержащее завесу из цепей и узлы их крепления, отличающееся тем, что оно снабжено пустотелыми сегментообразного профиля теплообменными элементами, прикрепленными к корпусу печи между узлами крепления цепей, с приливами-держателями для цепной завесы, при этом последняя установлена на поверхности теплообменных элементов с противоположно направленными зигзагообразными ветвями с образованием ромбообразных ячеек.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фильтр-подогреватель вращающейся печи | 1985 |

|

SU1409809A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-03-27—Публикация

1992-05-06—Подача