Изобретение относится к приборостроению и может быть использовано при серийном изготовлении электроакустических преобразователей.

Известен электроакустический преобразователь, содержащий опорное кольцо, мембрану с электропроводным покрытием, установленную на опорном кольце, диэлектрическое основание, неподвижный электрод, установленный на диэлектрическом основании и имеющий выступы и впадины на обращенной к мембране поверхности, причем вершины выступов неподвижнолго электрода выполнены с микронеровностями [2].

В известном устройстве большиснтво параметров микронеровностей имеют произвольные значения. Это уменьшает чувствительность и полосу пропускания устройства.

Известен способ изготовления электроакустического преобразователя, заключающийся в выполнении на одной из поверхностей неподвижного электрода выступов и впадин, формировании микронеровностей на вершинах выступов неподвижного электрода, установке мембраны с электропроводным покрытием на опорное кольцо и размещении неподвижного электрода на диэлектрическом основании [2].

Известный способ не обеспечивает параллельности электродов, что также уменьшает чувствительность и полосу пропускания готового устройства.

Задачей изобретения является повышение чувствительности преобразователя при работе в широкой полосе частот, а также достижение минимального разброса параметров электроакустических преобразвателей при серийном изготовлении.

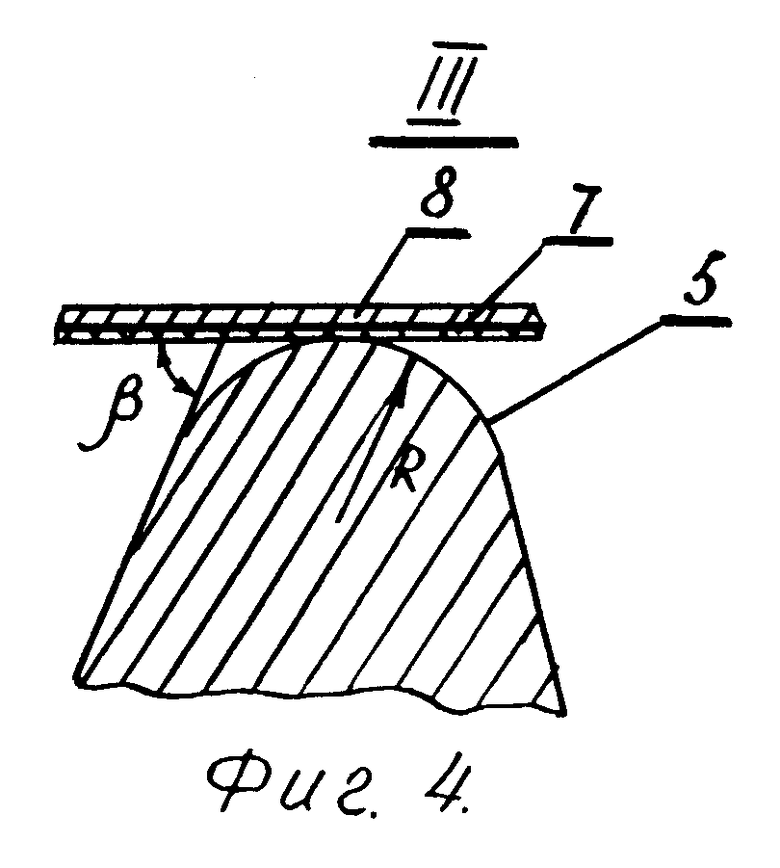

Поставленная задача решается за счет того, что в устройстве опорное кольцо расположено на диэлектрическом основании, углы профилей и радиусы скруглений микронеровностей в продольных и поперечных сечениях равны, контактирующая с мембраной поверхность опорного кольца и поверхности выступов неподвижного электрода лежат в одной плоскости, а значения углов профилей микронеровностей находятся в интервале от 0,5 до 5о.

Поставленная задача в способе решается за счет того, что перед формированием микронеровностей на вершинах выступов неподвижного электрода осуществляют установку его и опорного кольца на диэлектрическое основание, формирование микронеровностей на вершинах выступов неподвижного электрода производят одновременно с формированием микронеровностей на поверхности опорного кольца, обрабатывая их в одной плоскости, микронеровности формируют одинаковыми по всем сечениям с углами профилей от 0,5 до 5о, после формирования микронеровностей снимают опорное кольцо с диэлектрического основания, устанавливают на опорном кольце равномерно натянутую мембрану и располагают опорное кольцо на диэлектрическом основании.

Выполнение микровыступов на поверхности выступов неподвижного электрода с заданной геометрией позволяет создать на выступах систему резонаторов, обеспечивающую эффективное преобразование колебаний электрического поля в механические колебания мембраны в широкой полосе частот.

Эффективная работа мембраны на всех участках обеспечивается тем, что поверхности выступов неподвижного электрода и опорного кольца, на котором крепится мембрана, лежат в одной плоскости, а мембрана имеет равномерное натяжение по всей поверхности.

При работе устройства напряжение, приложенное к электродам, создает между ними электрическое поле, которое сосредоточено над микровпадинами неровностей. Постоянная составляющая этого поля притягивает мембрану до соприкосновения с вершинами микровыступов неровностей. Переменная составляющая поля раскачивает мембрану над микровпадинами. Так как ширина микровпадин сравнительно мала, амплитуда колебаний над ними также мала и не может вызвать ощутимого излучения. Достаточно большую амплитуду колебаний могут иметь лишь участки мембраны над впадинами, однако электрическое поле в них практически отсутствует. Тем не менее эти участки совершают колебания и эффективно излучают, получая энергию не непосредственно от электрического поля, а за счет механической связи с колеблющимися частями мембраны на микровпадинах. Таким образом, в предлагаемом устройстве колебания электрического поля преобразуются в механические колебания мембраны над микровпадинами, энергия этих колебаний передается участкам мембраны над впадинами и с их помощью возбуждается акустическое излучение.

Благодаря тому что мембрана на всех участках активной поверхности работает одинаково, можно, обеспечив определенные и одинаковые по всем направлениям неровности, достичь оптимальных условий ее работы и получить высокую чувствительность преобразования.

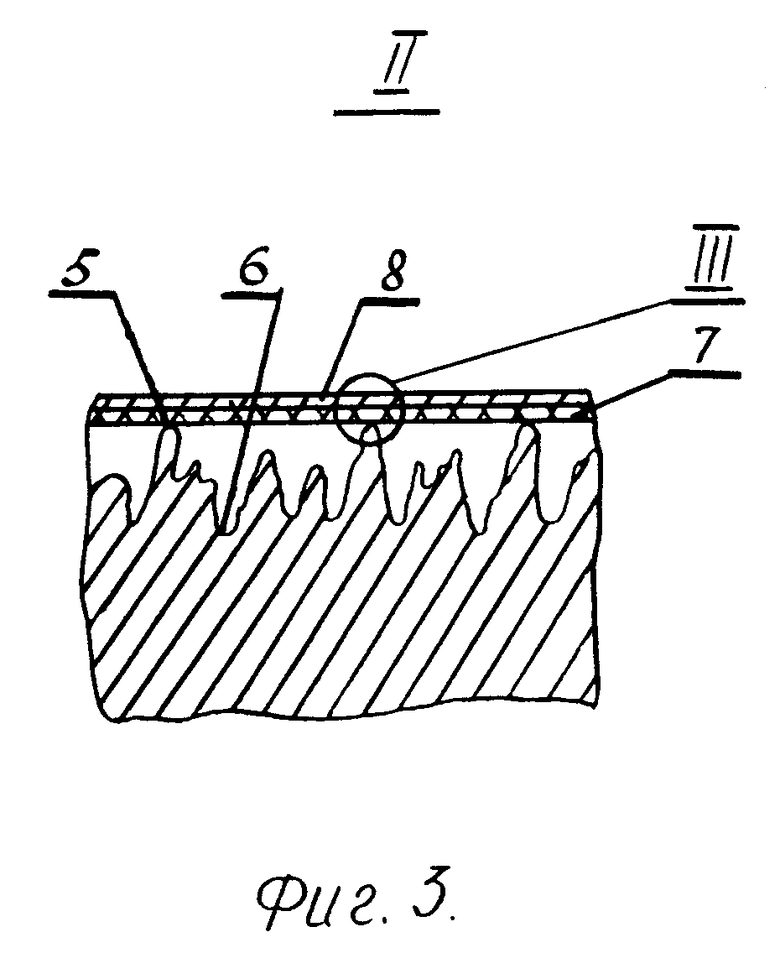

Геометрия микронеровностей описывается такими параметрами шероховатости как угол профиля микронеровностей и радиус скругления вершин микронеровностей.

Соблюдение равенства углов профиля и радиусов скруглений микронеровностей позволяет выбирать их оптимальные значения как в поперечном, так и в продольном сечении. Значения углов профиля в зависимости от толщины и материала мембраны выбираются в интервале от 0,5 до 5о. При этом обеспечивается максимальная чувствительность в широкой полосе частот. При углах профиля, меньших 0,5о, увеличиваетcя трение мембраны о вершины микровыступов, что увеличивает полосу пропускания, но резко уменьшает чувствительность преобразователя. При углах профиля, больших 5о, чувствительность увеличивается, но значительно уменьшается полоса пропускания.

Приблизительное равенство углов профилей и радиусов скруглений в продольном и поперечном сечениях обеспечивают формированием одинаковых по всем направлениям неровностей, что достигается специальными методами шлифования. Электрополирование обеспечивает более высокую степень равенства параметров шероховатости в разных направлениях, а также величины углов профиля в интервале от 0,5 до 5о.

Обработка опорного кольца и неподвижного электрода, собранных на основании, в одной плоскости позволяет достичь строговй параллельности электродов.

Таким образом, предлагаемое изобретение обеспечивает эффективную работу мембраны по всей площади, что повышает чувствительность преобразователя в широкой полосе частот.

Обеспечение строгой параллельности электродов, заданной геометрии микронеровностей на вершинах выступов неподвижного электрода и предварительное равномерное натяжение мембраны позволяет уменьшить разброс показателей электроакустического преобразователя при серийном изготовлении.

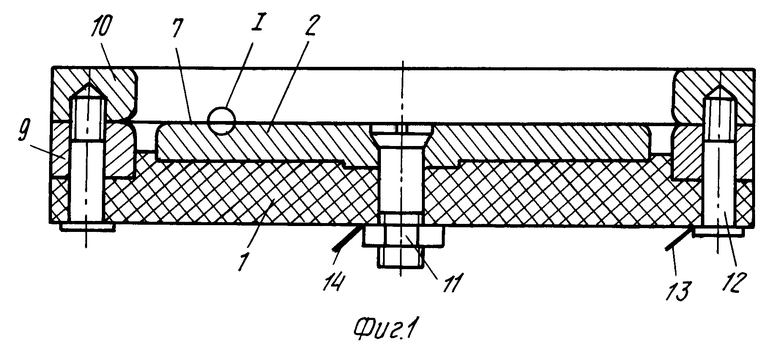

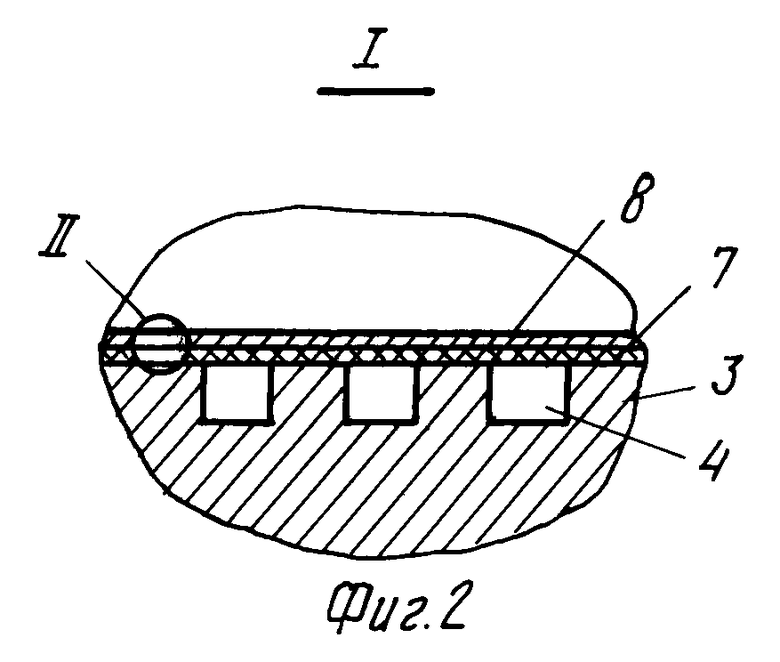

На фиг.1 изображен электроакустический преобразователь в сборе, разрез; на фиг.2 - фрагмент поверхности выступа неподвижного электрода с мембраной, узел I; на фиг.3 - поверхность микровыступа, узел II; на фиг.4 - узел III.

Электроакустический преобразователь содержит диэлектрическое основание 1, расположенный на нем неподвижный электрод 2 с выступами 3 и впадинами 4, вершины выступов имеют микровыступы 5. микровпадины 6, подвижный электрод в виде диэлектрической мембраны 7 с электропроводным покрытием 8, равномерно натянутой на опорное кольцо 9, на котором уcтановлено контактное кольцо 10. Неподвижный электрод 2 крепится к основанию 1 винтом 11. Кольца 9, 10 крепятся к основанию 1 винтом 12. Выводами преобразователя являются лепестки 13, 14.

Работает преобразователь, согласно изобретению, следующим образом.

В режиме излучения к электродам 2, 8 через выводы 13, 14 прикладывают постоянное и переменное напряжения. Постоянное напряжение вызывает закрепление мембраны 7 на вершинах микровыступов 5, а переменное - ее колебания. При этом амплитуда колебаний мембраны 7 над впадинами 4 достаточно большая, хотя электрическое поле в них отсутствует. За счет механической связи участков мембраны над впадинами 4 и микровпадинами 6 энергия колебаний от участков над микровпадинами 6 передается участкам над впадинами 4, вызывая акустические волны в пространстве перед мембраной 7.

В режиме приема акустическое поле заставляет колебаться мембрану 7. Благодаря приложенному между электродами 2, 8 постоянному напряжению колебания мембраны 7 превращаются в переменное напряжение на выводах 13, 14.

Способ осуществляется следующим образом.

На диэлектрическом основании 1 устанавливают неподвижный электрод 2 и опорное кольцо 9. Сборку подвергают шлифованию на плоскошлифовальном станке с применением водной эмульсии с абразивом диаметром от 40 до 80 мкм в плоскости, в которой будет расположена мембрана 7. После шлифования сборка промывается водой. Затем ее поверхность обрабатывают на плоскошлифовальном станке с круглой вращающейся в горизонтальной плоскости план-шайбой. Применяется водная эмульсия с абразивом, имеющим диаметр от 20 до 150 мкм. Эта операция формирует неровности, одинаковые по всем направлениям и, в частности, обеспечивает приблизительное равенство углов и радиусов.

Формирование одинаковых по всем направлениям неровностей можно осуществить также электрохимическим или электрофизическим способом обработки.

Следующий (необязательный) этап обработки - электрохимическое полирование. Для электродов, выполненных из сплавов на основе меди, электрополировку проводят в электролитах на основе ортофосфорной кислоты с концентрацией 1000-1300 г/л с добавками амида тиугольной или сульмиловой кислоты с концентрацией 5-6 г/л при плотности тока 15-50 А/м2, температуре 18-30оС, напряжении 8-12 В в течение 2-10 мин. Если неподвижный электрод изготовлен из стали, применяют электролиты на основе хлорной или уксусной кислоты.

В результате электрохимической полировки достигается более высокая степень равенства углов профиля и радиусом скруглений неровностей в продольном и поперечном направлениях, а значение углов профиля устанавливается в пределах от 0,5 до 5о. Контроль качества поверхности производится с помощью профилографа.

Обработанную вышеуказанным способом сборку промывают и обезжиривают. Опорное кольцо 9 снимают и устанавливают на него равномерно натянутую мембрану 7, после чего осуществляют окончательную сборку преобразователя.

Электроакустический преобразователь, изготовленный предлагаемым способом, позволил создать серию приборов (течеискателей, локаторов и т.п.), которые по ряду своих параметров значительно превосходят существующие аналоги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ НАПРЯЖЕНИЯ ПОЛЯРИЗАЦИИ НА ЭЛЕКТРОАКУСТИЧЕСКИЙ КОНДЕНСАТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2032275C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ КОНДЕНСАТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1994 |

|

RU2117415C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1991 |

|

RU2034412C1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ КОНДЕНСАТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2032276C1 |

| АКУСТИЧЕСКИЙ ТЕЧЕИСКАТЕЛЬ | 1992 |

|

RU2127877C1 |

| УСТРОЙСТВО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЦИСТЕРН | 1994 |

|

RU2115105C1 |

| Способ обработки поршней двигателей | 1985 |

|

SU1268378A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ ЭЛЕКТРЕТОВ | 1989 |

|

SU1774768A1 |

| КОНТАКТНЫЙ ЕМКОСТНЫЙ ЭЛЕКТРОАКУСТИЧЕСКИЙ МИКРОФОН | 1991 |

|

RU2010454C1 |

| Конденсаторный электретный микрофон | 1985 |

|

SU1345381A1 |

Использование: при серийном изготовлении электроакустических преобразователей. Сущность изобретения: преобразователь содержит мембрану с электропроводным покрытием, диэлектрическое основание, расположенный на нем неподвижный электрод с выступами и впадинами на поверхности, причем вершины выступов имеют микронеровности. Поверхности опорного кольца и выступов неподвижного электрода лежат в одной плоскости, углы профилей и радиусы скруглений микронеровностей в продольных и поперечных сечениях равны, а значения углов профиля микронеровностей находятся в интервале от 0,5 до 5 град. Способ изготовления преобразователя заключается в том, что на диэлектрическое основание устанавливают неподвижный электрод и опорное кольцо. Опорное кольцо и неподвижный электрод, собранные на основании, обрабатывают в одной плоскости, формируя равные по всем направлениям неровности, после чего на опорном кольце устанавливают равномерно натянутую мембрану. 2 с.п. ф-лы, 4 ил.

ЭЛЕКТРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения коэффициента вязкости | 1987 |

|

SU1430827A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1992-01-13—Подача