Ю

а 00 со

00

Изобретение относится к машиностроению, преимущественно транспортному, и может использоваться на заводах, изготавливающих двигатели внутреннего сгорания и запасные части к ним.

Цель изобретения - повышение производительности за счет ликвидации окончательной обработки новерхности поршня.

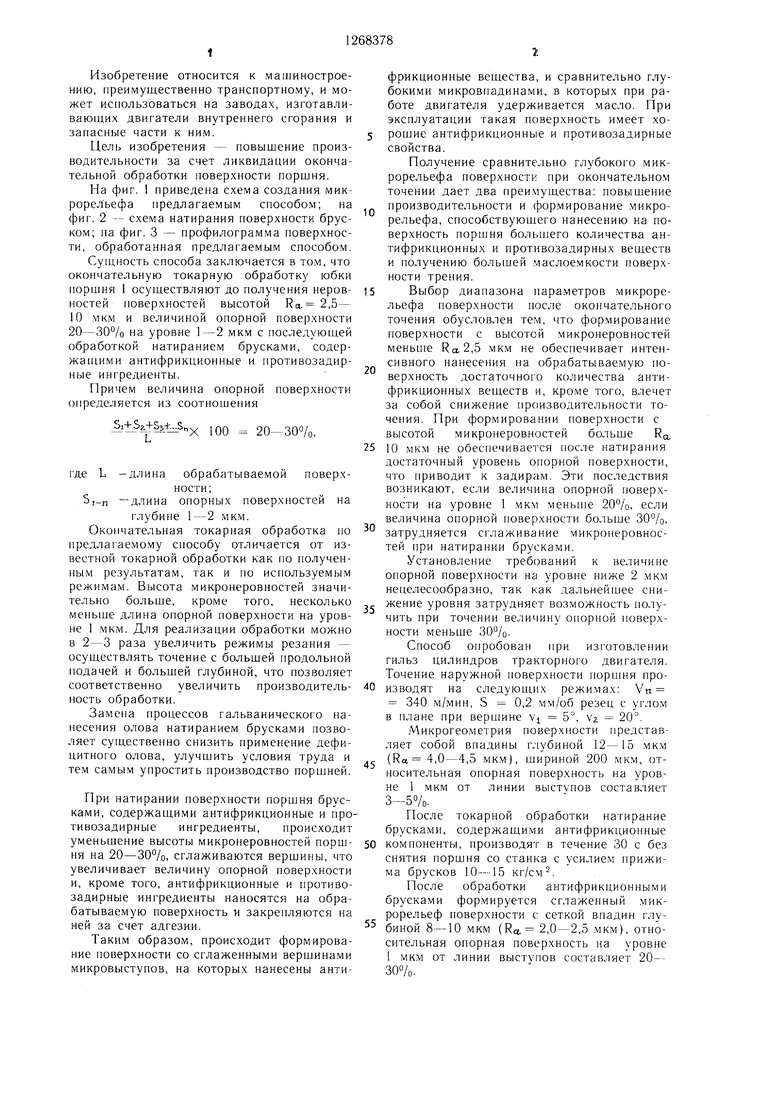

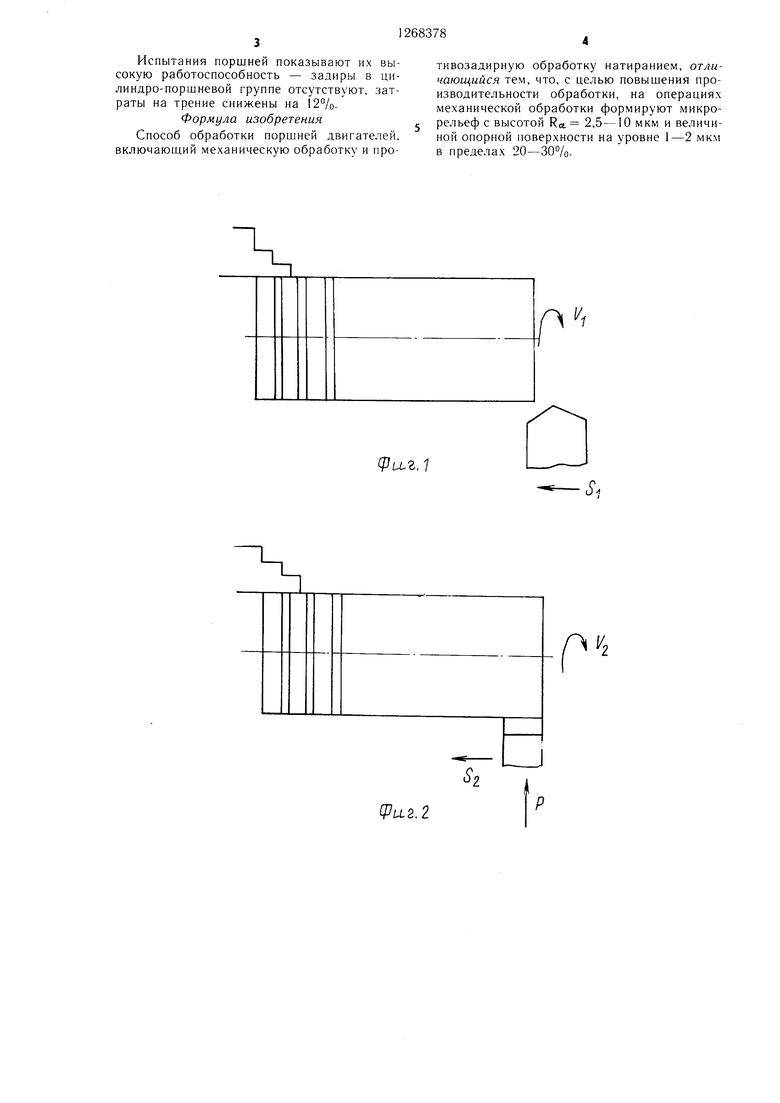

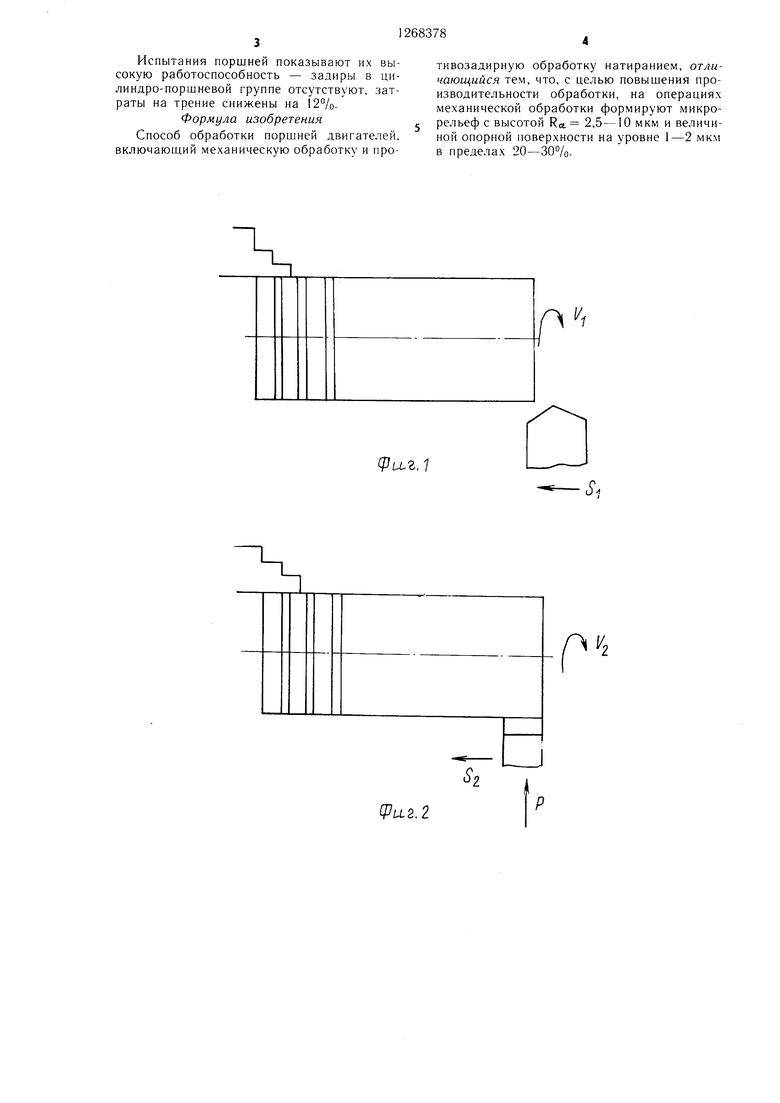

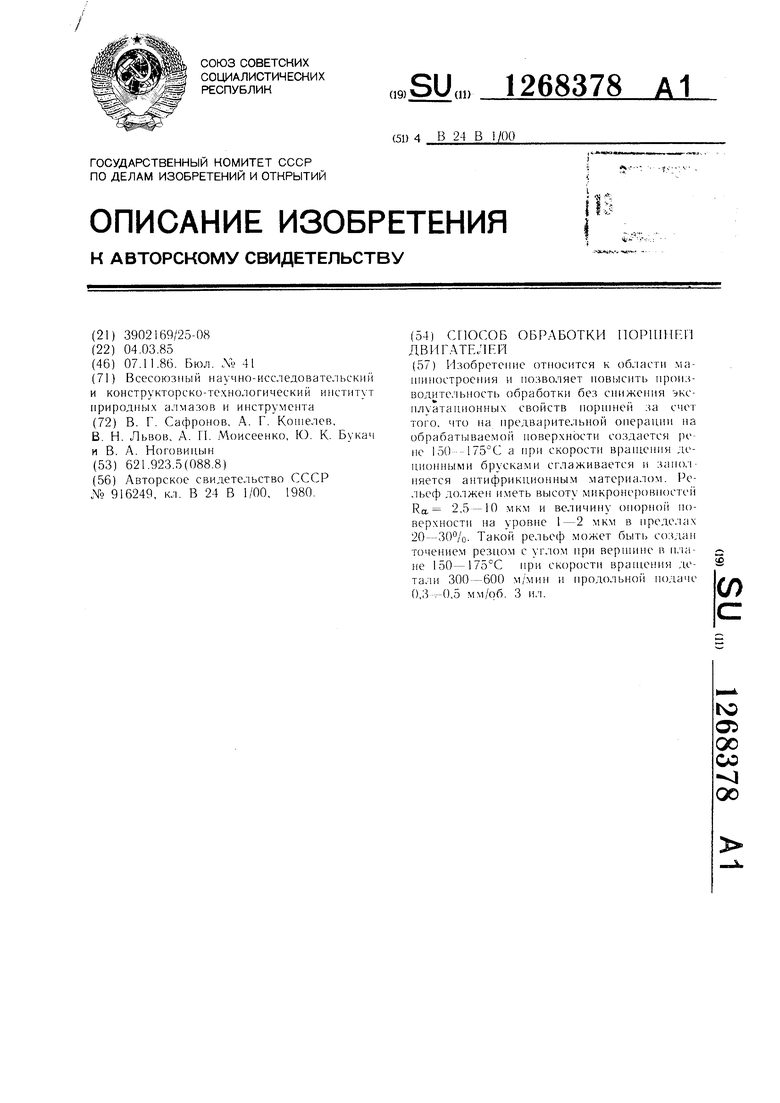

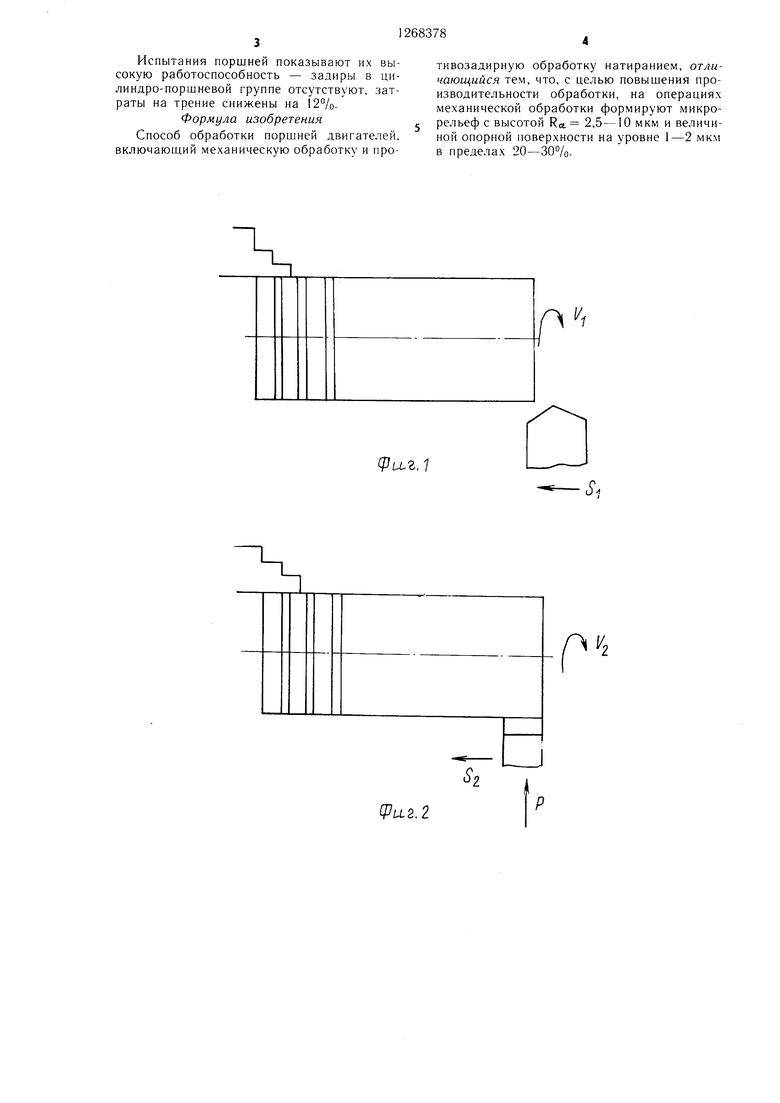

На фиг. 1 приведена схема создания микрорельефа предлагаемым способом; на фиг. 2 - схема натирания поверхности бруском; на фиг. 3 - профилограмма поверхности, обработанная предлагаемым способом.

Су1цность способа заключается в том, что окончательную токарную обработку юбки поршня 1 осуществляют до получения неровностей поверхностей высотой Ra, 2,5- 10 мкм и величиной опорной поверхности 20-30% на уровне 1-2 мкм с последующей обработкой натиранием брусками, содержащими антифрикционные и противозадирные ингредиенты.

Причем величина опорной поверхности определяется из соотношения

Sj4-S2,fSjt:.S, 100 20-300/0,

LI

где L -длина обрабатываемой поверхности;

Sj-n -длина опорных поверхностей на глубине 1-2 мкм.

Окончательная токарная обработка но предлагаемому способу отличается от известной токарной обработки как по полученным результатам, так и по используемым режимам. Высота микронеровностей значительно больше, кроме того, несколько меньще длина опорной поверхности на уровне 1 мкм. Для реализации обработки можно в 2-3 раза увеличить режимы резания - осуществлять точение с большей продольной подачей и большей глубиной, что позволяет соответственно увеличить производительность обработки.

Замена процессов гальванического нанесения олова натиранием брусками позволяет существенно снизить применение дефицитного олова, улучшить условия труда и тем самым упростить производство порщней.

При натирании поверхности поршня брусками, содержащими антифрикционные и нротивозадирные ингредиенты, происходит уменьшение высоты микронеровностей поршня на 20-30%, сглаживаются вершины, что увеличивает величину опорной поверхности и, кроме того, антифрикционные и противозадирные ингредиенты наносятся на обрабатываемую поверхность и закренляются на ней за счет адгезии.

Таким образом, происходит формирование поверхности со сгл.аженными верщинами микровыступов, на которых нанесены антифрикционные вещества, и сравнительно глубокими микровпадинами, в которых при работе двигателя удерживается масло. При эксплуатации такая поверхность имеет хорошие антифрикционные и противозадирные свойства.

Получение сравнительно глубокого микрорельефа поверхности при окончательном точении дает два преимущества: повыщение производительности и формирование микрорельефа, способствующего нанесению на поверхность поршня большего количества антифрикционных и противозадирных веществ и получению большей маслоемкости поверхности трения.

Выбор диапазона параметров микрорельефа поверхности после окончательного точения обусловлен тем, что формирование поверхности с высотой микронеровностей меньше Ra.2,5 мкм не обеспечивает интенсивного нанесения на обрабатываемую поверхность достаточного количества антифрикционных веществ и, кроме того, влечет за собой снижение производительности точения. При формировании поверхности с высотой микронеровностей больше RQ.

5 10 мкм не обеспечивается после натирания достаточный уровень опорной поверхности, что приводит к задирам. Эти последствия возникают, если величина опорной поверхности на уровне 1 мкм меньше 20%, если величина опорной новерхности больше 30%, затрудняется сглаживание микронеровностей при натирании брусками.

Установление требований к величине опорной поверхности на уровне ниже 2 .мкм нецелесообразно, так как дальнейшее снис жение уровня затрудняет возможность нолучить при точении величину онорной поверхности меньше 30%.

Способ опробован при изготовлении гильз цилиндров тракторного двигателя. Точение наружной новерхности норшня про0 изводят на следующих режимах: п 340 м/мин, S 0,2 мм/об резец с углом в плане при вершине v 5°, Vz 20°.

Микрогеометрия поверхности представляет собой впадины глубиной 12-15 мкм

; (Ra 4,0-4,5 мкм), шириной 200 мкм, относительная опорная поверхность на уровне 1 мкм от линии выступов составляет 3-5%.

После токарной обработки натирание брусками, содержащими антифрикционные

0 компоненты, производят в течение 30 с без снятия поршня со станка с усилием прижима брусков 10--15 кг/см .

После обработки антифрикционными бруска.ми формируется сглаженный .микрорельеф поверхности с сеткой впадин глу биной 8-10 мкм (Ra. 2,0-2,5 мкм), относительная опорная поверхность на уровне 1 мкм от оТинии выступов составляет 20- 30%.

Испытания поршней показывают их высокую работоспособность - задиры в цилиндро-поршневой группе отсутствуют, затраты на трение снижены на 12%. Формула изобретения

Способ обработки поршней двигателей, включающий механическую обработку и противозадирную обработку натиранием, отличающийся тем, что, с целью повышения производительности обработки, на операциях механической обработки формируют микрорельеф с высотой Ra. 2,5-10 мкм и величиной опорной поверхности на уровне 1-2 мкм в пределах 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОРШНЯ | 1994 |

|

RU2063320C1 |

| Способ придания поверхности металлов противозадирных свойств | 1981 |

|

SU984818A2 |

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

| СПОСОБ АНТИФРИКЦИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 1994 |

|

RU2041787C1 |

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU973310A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| Способ финишной обработки гильз цилиндров двигателей | 1985 |

|

SU1255397A1 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ОБРАЗУЮЩИХ НЕПОДВИЖНЫЙ КОНТАКТ | 1994 |

|

RU2049650C1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1495098A1 |

| Способ финишной обработки | 1990 |

|

SU1775273A1 |

Изобретение относится к об.:1асти машиностроения и позволяет повысить производительность обработки без снижения эксплуатационных свойств поршней за счет того, что на предварительной онерации на обрабатываемой поверхности создается )ене 150 175°С а при скорости вращения деционными брусками сглаживается и заполняется антифрикционным материалом. Рельеф должен иметь высоту микронеровностей Рд 2,5 - 10 мкм и величину огюрной поверхности на уровне 1-2 мкм в пределах 20-30%. Такой рельеф может быть создан точением резцом с углом при верпшпе в не 150-175°С нри скорости врап1ения детали 300-600 м/мин и продольной подаче (Л 0,3 .-0,5 мм/об. 3 ил.

I/.

VLLZ.I

Г

.

.2

5; +Si J/7

/Ш 20 -30%

Li

физ.з

| Авторское свидетельство СССР „NO 916249, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-11-07—Публикация

1985-03-04—Подача