Изобретение относится к разделению газовых смесей, преимущественно газообразных соединений изотопов урана.

С точки зрения производительности предпочтительным типом газовой центрифуги для разделения изотопов является противоточная центрифуга, отбор разделенных фракций (легкой и тяжелой) в которой производится в областях, прилегающих к противоположным торцам цилиндрического вертикального ротора, а ввод в ротор исходной газовой смеси между этими областями.

Известна противоточная газовая центрифуга, содержащая расположенный в герметичном корпусе вертикальный цилиндрический ротор с торцовыми крышками, через верхнюю из которых внутрь ротора введен неподвижный коллектор с тремя изолированными каналами для прохода газа: два канала для вывода из ротора разделенных фракций и канал ввода в полость ротора исходной смеси газов, выходные отверстия которого ориентированы радиально и расположены в середине длины ротора, при этом отбор легкой фракции осуществляется неподвижным отборным средством, расположенным в камере, образованной закрепленной на стенке ротора диафрагмой, боковой стенкой и нижней торцовой крышкой ротора, а отборное средство тяжелой фракции расположено у верхнего торца ротора [1]

В данной центрифуге радиальный выход в ротор из канала исходной смеси газов нарушает структуру осевого циркуляционного потока газа внутри ротора, что уменьшает производительность центрифуги.

Известна также газовая центрифуга, содержащая вертикальный цилиндрический ротор, жестко связанный с вращающимся валом, в котором с одного конца выполнен осевой канал для подачи в ротор смеси газов, выход которого расположен на одинаковом расстоянии от торцовых крышек ротора и ориентирован в направлении средства отбора легкой фракции, а средства отбора разделенных фракций выполнены в виде отверстий в торцовых крышках ротора [2]

Такая ориентация выхода канала подачи исходной смеси газов уменьшает возмущения потока вертикальной циркуляции, однако выполнение этого канала вращающимся усложняет конструкцию центрифуги и ограничивает частоту вращения ротора.

Наиболее близким техническим решением к предлагаемой центрифуге является противоточная газовая центрифуга, содержащая расположенный в герметичном корпусе вертикальный цилиндрический ротор с торцовыми крышками, через верхнюю из которых внутрь ротора введена трубка для подачи исходной смеси газов (трубка питания) с выходными отверстиями, распределенными по длине ротора и ориентированными в сторону расположения средства отбора легкой фракции, размещенного у нижней крышки ротора, а у противоположной крышки расположено средство отбора тяжелой фракции [3]

Недостатком данной центрифуги является распределение выходных отверстий на трубке питания по длине ротора, приводящее к тому, что исходная смесь газов с постоянной концентрацией целевой компоненты на выходе из отверстий будет смешиваться с циркулирующим в роторе газом, концентрационный состав которого непрерывно меняется по длине ротора. Вследствие этого на части длины ротора неизбежно произойдет смешивание потоков с разной концентрацией целевой компоненты, что снижает разделительную способность газовой центрифуги.

Общим недостатком известных из уровня техники противоточных газовых центрифуг является уменьшение их производительности при работе в составе каскадной установки для разделения газовой смеси из-за несоответствия концентрации целевой компоненты в исходной смеси, подаваемой в ротор, концентрационному составу циркуляционного потока газа в роторе в месте ввода исходной смеси в полость ротора.

Задача изобретения состояла в повышении разделительной способности противоточной газовой центрифуги путем конструктивного выбора места ввода в ротор исходной смеси газов, оптимального с точки зрения работы центрифуги в составе каскадной установки в режиме получения максимальной производительности.

Выбор конструктивных размеров узлов газовой центрифуги с учетом ее работы в составе установки в практике неизвестен.

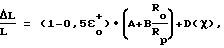

Поставленная задача решена благодаря тому, что в противоточной газовой центрифуге, содержащей герметичный неподвижный корпус, установленный внутри него вертикальный цилиндрический ротор с верхней и нижней торцовыми крышками, снабженный средствами отбора легкой и тяжелой фракций, размещенными у противоположных крышек ротора, через верхнюю из которых внутрь ротора введена неподвижная трубка для подвода исходной смеси газов, выходное отверстие которой ориентировано в сторону средства отбора легкой фракции, выходное отверстие указанной трубки расположено от средства отбора тяжелой фракции на расстоянии по оси ротора, определяемом по формуле (1-0,5·ε

(1-0,5·ε A+B ·

A+B ·  +D(χ)

+D(χ)

где ΔL осевое расстояние от выходного отверстия трубки подвода в ротор смеси газов до средства отбора тяжелой фракции, м;

L длина ротора, м;

Rо радиальная координата выходного отверстия трубки, м;

Rр внутренний радиус цилиндрической боковой стенки ротора, м;

εo+ коэффициент обогащения целевой компоненты газовой смеси в отбираемом потоке легкой фракции по отношению к ее концентрации в потоке исходной газовой смеси;

χ угол между вектором, направленным по оси вращения ротора в сторону средства отбора легкой фракции, и вектором проекции направления оси выходного отверстия трубки на плоскость, проходящую через ось вращения ротора и центр выходного отверстия этой трубки, град. (0o≅χ≅90о);

А, В, D (χ) коэффициенты, характеризующие влияние радиальной координаты Rо и угла χ

A=6,08˙(1±0,20);

В=-0,27˙(1±0,20);

D(χ)=-5,41˙(1±0,20)+

+χ˙0,0501˙(1±0,20).

Положение выходного отверстия трубки подвода в ротор исходной смеси газов относительно средств отбора разделенных фракций, определенное согласно упомянутой выше формуле, связывающей конструктивные и рабочие параметры, обеспечивает максимальную производительность центрифуги при ее работе в составе каскадной установки.

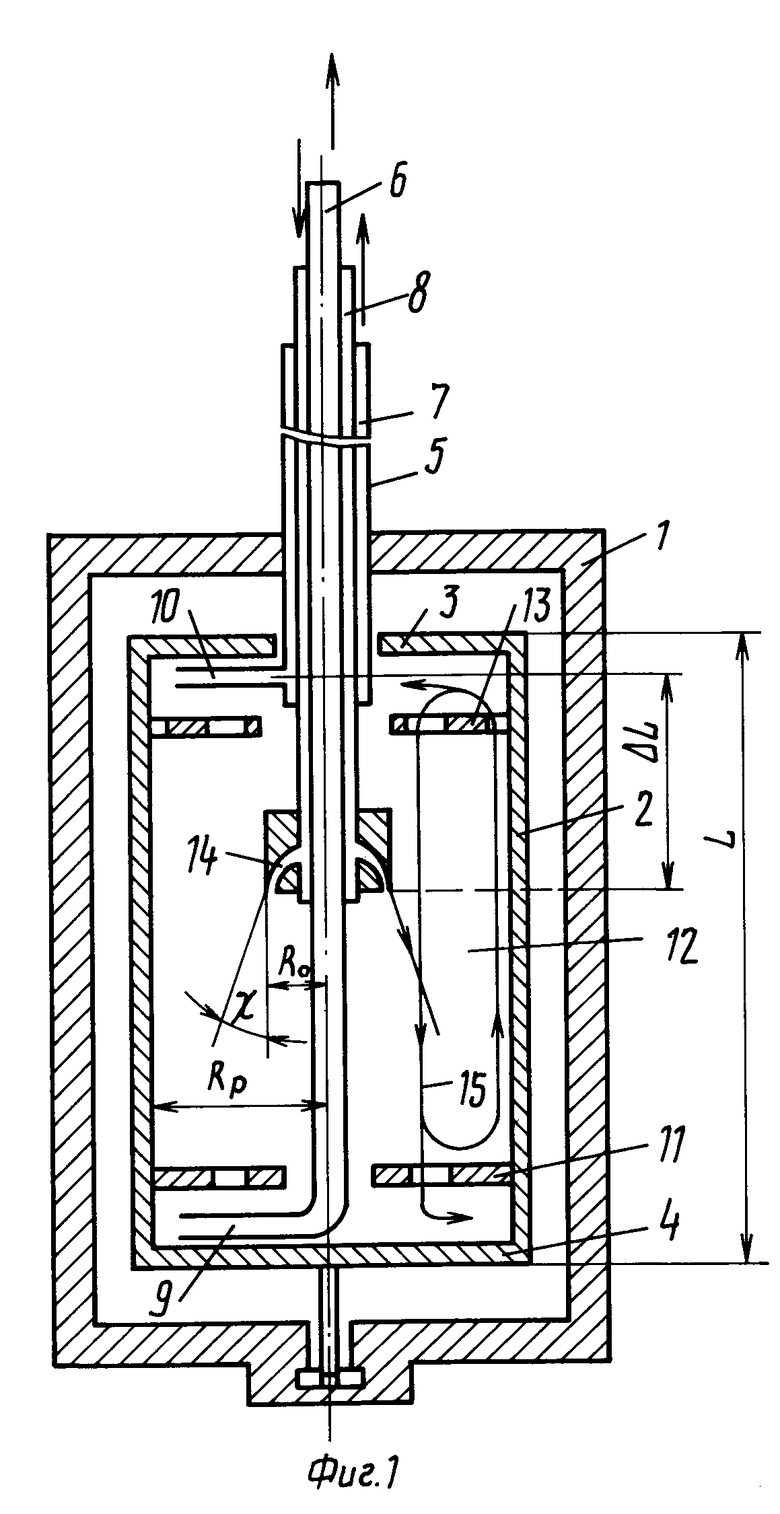

На фиг. 1 схематично изображен продольный разрез центрифуги.

Противоточная газовая центрифуга содержит герметичный корпус 1, внутри которого установлен вертикальный полый цилиндрический ротор 2 с верхней и нижней торцовыми крышками 3 и 4. Через отверстие в центральной части верхней крышки 3 внутрь ротора проходит неподвижный коллектор 5, включающий в себя каналы 6 и 7 для вывода из ротора разделенных фракций и канал 8 для подачи в ротор исходной газовой смеси. Каналы 6, 7 и 8 могут представлять собой неподвижные вертикально расположенные коаксиальные трубки, как показано в примере выполнения изобретения на фиг. 1. Концы трубок 6 и 7 снабжены средствами 9 и 10 отбора легкой и тяжелой фракций (отборниками), расположенными у противоположных торцов ротора и выполненными в виде горизонтальных участков трубок 6 и 7 с входными отверстиями, ориентированными против направления вращения ротора. Отборник 9 размещен в камере отбора легкой фракции, образованной крышкой 4 ротора, его боковой стенкой и диафрагмой 11 с отверстиями для сообщения с разделительной камерой 12. Отборник 10 тяжелой фракции размещен в камере, образованной крышкой 3, боковой стенкой ротора и диафрагмой 13 с отверстиями на периферии и в центральной зоне для сообщения с разделительной камерой 12. Канал 8 подачи в ротор исходной смеси газов (трубка питания) снабжен одним или несколькими выходными отверстиями 14, расположенными от оси вращения ротора на некотором радиусе Rо. Оси отверстий 14 ориентированы в направлении средства 9 отбора легкой фракции и расположены под углом к оси вращения ротора. Проекция упомянутого угла отдельного отверстия 14 на вертикальную плоскость, проходящую через ось ротора и центр отверстия, (угол χ на фиг. 1), может принимать значения от 0 до 90 градусов. Радиальные координаты Rо и углы χ для всех выходных отверстий 14 предпочтительно должны быть одинаковы. Осевое расстояние ΔL, выходных отверстий 14 от средства 10 отбора тяжелой фракции выбрано по приведенной выше формуле, связывающей конструктивные и рабочие параметры центрифуги. Схема осевого движения газовой смеси внутри ротора имеет вид замкнутой циркуляционной петли 15 (на фиг. 1 показана схема "прямой" циркуляции).

Центрифуга работает следующим образом.

Исходная смесь газов подается во вращающийся ротор 2 через канал 8 с выходом через отверстия 14 в разделительную камеру 12, в которой под действием центробежного поля смесь газов разделяется так, что концентрация более тяжелых компонент и средняя молекулярная масса газовой смеси, находящиеся у периферии ротора, становятся выше, чем в области, прилегающей к оси ротора. Эффект изменения концентрации целевой компоненты смеси газов, называемой первичным эффектом обогащения, увеличивается в 5-10 раз и более за счет возникновения противоточного циркуляционного течения в роторе, при котором в направлении отборника 10 тяжелой фракции вдоль стенки ротора движется газовая смесь, обогащенная более тяжелыми компонентами, а встречно ей в зоне более близкой к оси ротора движется смесь, обогащенная легкими компонентами. Часть внутренней ветви циркуляционного потока через отверстия в диафрагме 11 проходит в камеру отбора легкой фракции и через отборник 9 и канал 6 выводится из ротора. Вертикальный поток, движущийся вдоль стенки ротора, проходит через периферийные отверстия диафрагмы 13 в камеру отбора тяжелой фракции, где часть его через отборник 10 и канал 7 выводится из ротора, а остальная часть потока возвращается в разделительную камеру 12, замыкая циркуляционную петлю 15.

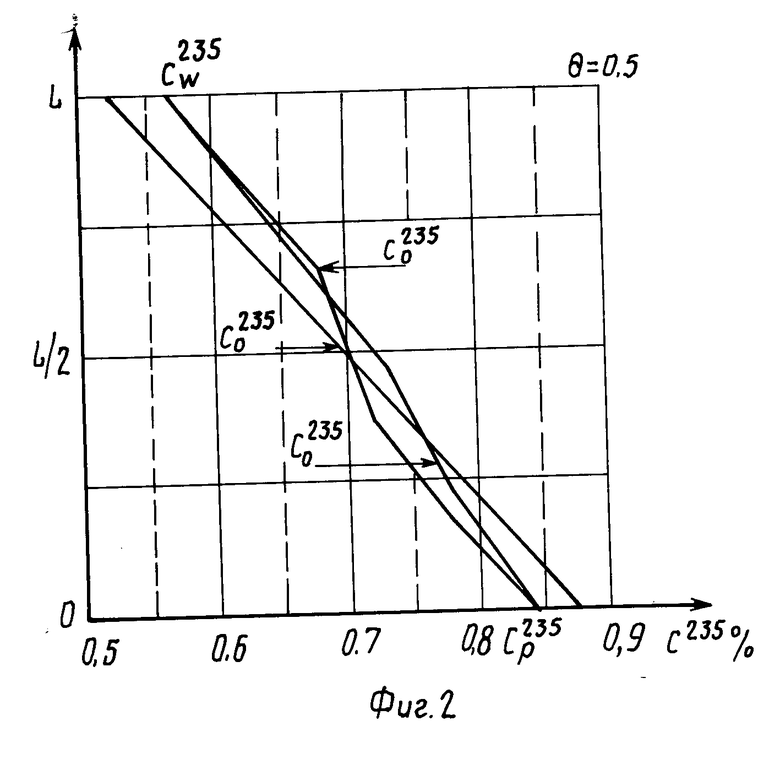

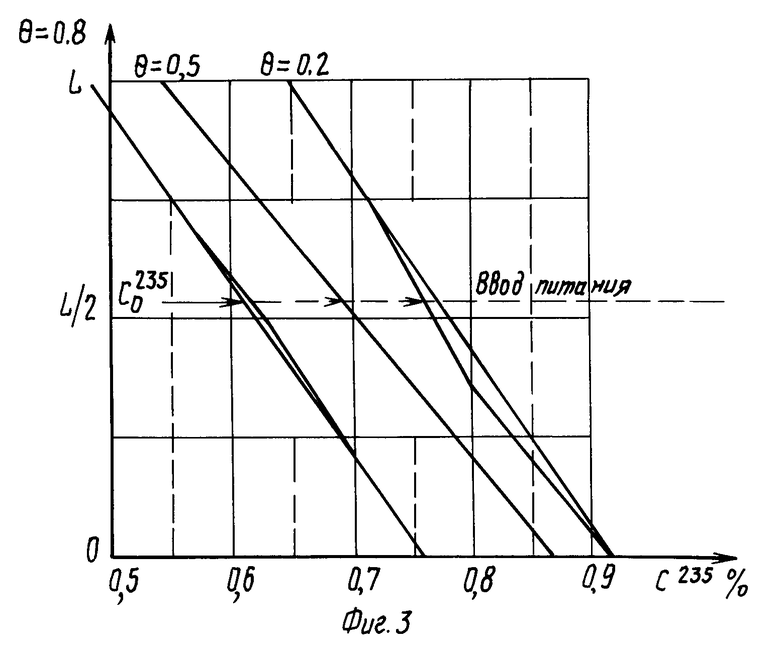

Типичные распределения концентрации целевой компоненты газовой смеси по длине ротора представлены на графиках фиг. 2 и 3 на примере концентрации U-235 для смеси изотопов U-235 и U-238 (газ шестифтористый уран). На графиках обозначено: Со235, Ср235иСW235- массовые концентрации U-235 в потоке питания и в потоках отбора легкой и тяжелой фракций соответственно.

Коэффициенты обогащения εo+иεo определяются по известным соотношениям

ε и ε0=

и ε0=  и характеризуют разделительную способность газовой центрифуги (ее производительность). Они определяются не только концентрациями и параметрами центрифуги, но и соотношениями величин потоков отбора легкой и тяжелой фракций, задаваемых извне. Указанные соотношения характеризуются значением коэффициента деления потока питания θ равным отношению потока отбора легкой фракции к потоку питания.

и характеризуют разделительную способность газовой центрифуги (ее производительность). Они определяются не только концентрациями и параметрами центрифуги, но и соотношениями величин потоков отбора легкой и тяжелой фракций, задаваемых извне. Указанные соотношения характеризуются значением коэффициента деления потока питания θ равным отношению потока отбора легкой фракции к потоку питания.

На графике фиг. 3 показаны примерные зависимости распределения концентрации целевой компоменты по длине ротора для одной и той же центрифуги при различных θ

Для получения максимальной производительности центрифуги необходимо, чтобы поток питания поступал в разделительную камеру 12 ротора в точке (по оси ротора), в которой концентрация целевой компоненты в потоке питания совпадает с концентрацией целевой компоненты в потоке циркуляции. Поскольку концентрация Сw235 в потоке отбора тяжелой фракции всегда меньше концентрации Со235, а концентрация Ср235 всегда больше Со235, то такая точка всегда существует для любого выбранного значения θ и всегда расположена в разделительной камере ротора. При изменении значения θ точка оптимального ввода потока питания также смещается по оси ротора.

Из теоретических и экспериментальных исследований известно, что при компоновке любых разделительных устройств в промышленные установки для обогащения целевой компоненты газовой смеси (в противоточные каскады), существует оптимальное значение коэффициента деления потоков θ1 единичных разделительных устройств, при котором установка имеет максимальную производительность. Значение θ1 зависит от величины коэффициента обогащения εo+ и при его значениях, близких к нулю,θ1≈0,5. Для газовых центрифуг характерны значения εo+ в десятки процентов и θ1≈0,5˙(1-0,5˙εo+).

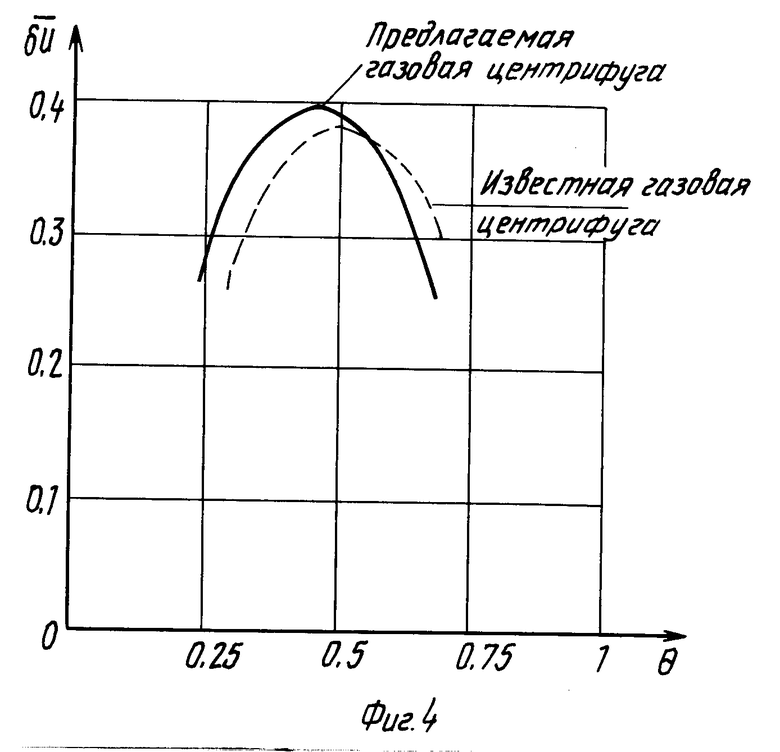

Газовая центрифуга, у которой устройство ввода в полость ротора исходной смеси газов выполнено в соответствии с настоящим изобретением, в частности, осевое положение выходных отверстий трубки питания выбрано согласно предложенной формуле, обеспечивает максимальную производительность в режиме оптимальной работы каскадной установки. Как видно из графиков фиг. 4, где представлены зависимости относительных производительностей ( δU) известной и предлагаемой центрифуг от коэффициента θ при работе предлагаемой центрифуги в составе установки повышение производительности отдельной машины и каскада в целом составляет 3-6% по сравнению с известной центрифугой, у которой ввод исходной смеси газов выполнен в середине длины ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ЦЕНТРИФУГА | 1992 |

|

RU2036702C1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1999 |

|

RU2161538C1 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 1994 |

|

RU2077392C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ОБОГАЩЕНИЯ ИЗОТОПА УГЛЕРОД-13 В ФОРМЕ CO | 1997 |

|

RU2153388C2 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1996 |

|

RU2115482C1 |

| ОТБОРНАЯ ТРУБКА ГАЗОВОЙ ЦЕНТРИФУГИ | 1992 |

|

RU2037335C1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1997 |

|

RU2114702C1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1997 |

|

RU2115481C1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 2015 |

|

RU2668242C2 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 1992 |

|

RU2060800C1 |

Изобретение относится к разделению газовых смесей, в частности к противоточным центрифугам, предназначенным преимущественно для разделения изотопов урана в газообразном состоянии. Сущность: центрифуга содержит герметичный корпус, установленный внутри него вертикальный цилиндрический ротор с торцевыми крышками, снабженный средствами отбора разделенных фракций, расположенными у противоположных крышек ротора. Через верхнюю крышку внутрь ротора введена неподвижная трубка для подвода исходной смеси газов, выходное отверстие которой ориентировано в сторону средства отбора легкой фракции. Осевое расстояние от отборника тяжелой фракции до выходного отверстия трубки питания определяется по формуле, выражающей зависимость этого расстояния от конструктивных и рабочих параметров центрифуги при ее работе в составе каскадной установки. Центрифуга, у которой осевое положение отверстия выхода в ротор исходной смеси газов определено по предлагаемой формуле, имеет на 3 - 6% выше производительность, чем у известной центрифуги. 4 ил.

ПРОТИВОТОЧНАЯ ГАЗОВАЯ ЦЕНТРИФУГА, содержащая герметичный неподвижный корпус, установленный вунтри него вертикальный цилиндрический ротор с верхней и нижней торцевыми крышками, снабженный средствами отбора легкой и тяжелой фракций, размещенными у противоположных крышек ротора, через верхнюю из которых внутрь ротора введена неподвижная трубка для подвода исходной смеси газов, выходное отверстие которой ориентировано в сторону средства отбора легкой фракции, отличающаяся тем, что выходное отверстие трубки для подвода исходной смеси газов расположено от средства отбора тяжелой фракции на расстоянии по оси ротора, определяемом по формуле

где ΔL осевое расстояние от выходного отверстия трубки подвода в ротор смеси газов до средства отбора тяжелой фракции, м;

L длина ротора, м;

Rо радиальная координата выходного отверстия трубки, м;

Rр внутренний радиус цилиндрической боковой стенки ротора, м;

ε

χ угол между вектором, направленным по оси вращения ротора в сторону средства отбора легкой фракции, и вектором проекции направления оси выходного отверстия трубки на плоскость, проходящую через ось вращения ротора и центр выходного отверстия трубки, град;

A,B,D(χ) коэффициенты, характеризующие влияние радиальной координаты Rо и угла χ:

A 6,08(1<$E-+>0,20);

B 0,27(1±0,20);

D(χ) = 5,41(1 ± 0,20)+χ·0,0501(1 ± 0,20).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1995-04-10—Публикация

1993-02-05—Подача