Изобретение касается подъемно-транспортного машиностроения и строительства, относится к конструкциям подвесных крановых путем и может быть использовано в качестве узлов крепления монорельсов подвесных кранов к фермам покрытия промышленных зданий в месте стыковки отправочных марок фермы.

Известен узел крепления подвесных крановых путем к стропильной ферме, содержащий съемный элемент таврового сечения, прикрепленный к стропильной ферме, и подвеску, прикрепленную посредством крепежных элементов к съемному элементу. При этом на конце подвески размещена С-образная гнутая пластина, в полости которой свободно установлен верхний пояс монорельса [1]

Недостатком известного решения является низкая усталостная долговечность узла из-за усталостных разрушений болтов крепления подвески к нижнему поясу стропильной фермы, расположенных параллельно линии действия вертикальной нагрузки от подвесного крана.

Наиболее близким к изобретению является узел крепления подвесного кранового пути, содержащий жестко соединенную с фермой закладную фасонку с отверстиями, пару соединительных пластин с верхними и нижними отверстиями, размещенных по обе стороны от закладной фасонки, и горизонтальные стяжные болты, верхние из которых пропущены через верхние отверстия соединительных пластин и отверстия в закладной фасонке, а нижние пропущены через отверстия соединительных пластин и связаны с монорельсом [2]

Недостатком известного устройства является низкая усталостная долговечность за счет возникновения усталостных трещин в сварных швах, соединяющих пластины с монорельсом, а также в сварных швах, соединяющих опорные элементы с несущей конструкцией, например фермой.

В основу изобретения положена задача разработать конструкцию узла с "гибкой" подвеской монорельса к поясу фермы, обеспечив при этом размещение стяжных элементов перпендикулярно линии действия вертикальной нагрузки от подвесных кранов, что обеспечит значительное повышение усталостной долговечности узла.

Поставленная задача решается тем, что в узле крепления монорельса подвесного крана к несущей конструкции, преимущественно ферме, содержащем соединенную с фермой закладную фасонку с отверстиями, пару соединительных пластин с верхними и нижними отверстиями, размещенных по обе стороны от закладной фасонки, и горизонтальные стяжные болты, верхние из которых пропущены через верхние отверстия соединительных пластин и отверстия в закладной фасонке, а нижние пропущены через нижние отверстия соединительных пластин и связаны с монорельсом, пара соединительных пластин выполнена в виде двух полухомутов с отогнутыми под стяжные болты концами с возможностью охвата их вогнутыми поверхностями верхней полки монорельса, выполненного с отверстиями в его шейке, нижние и верхние отверстия пластин расположены с равномерным по ширине полухомутов шагом в соответствующих отогнутых концах полухомутов, а стяжные болты, из которых нижние пропущены через отверстия в шейке монорельса, размещены поперек продольной оси монорельса, при этом полухомуты выполнены из упругого материала.

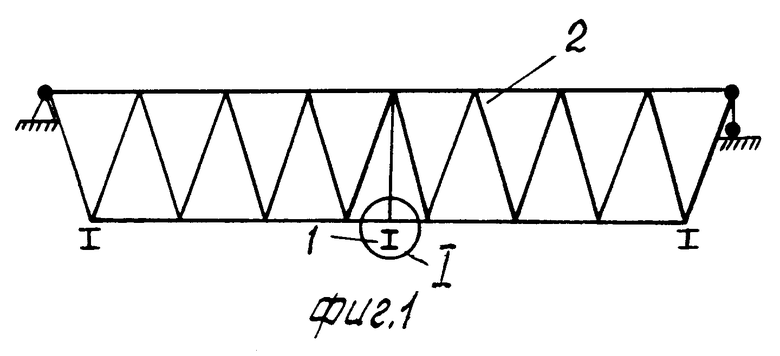

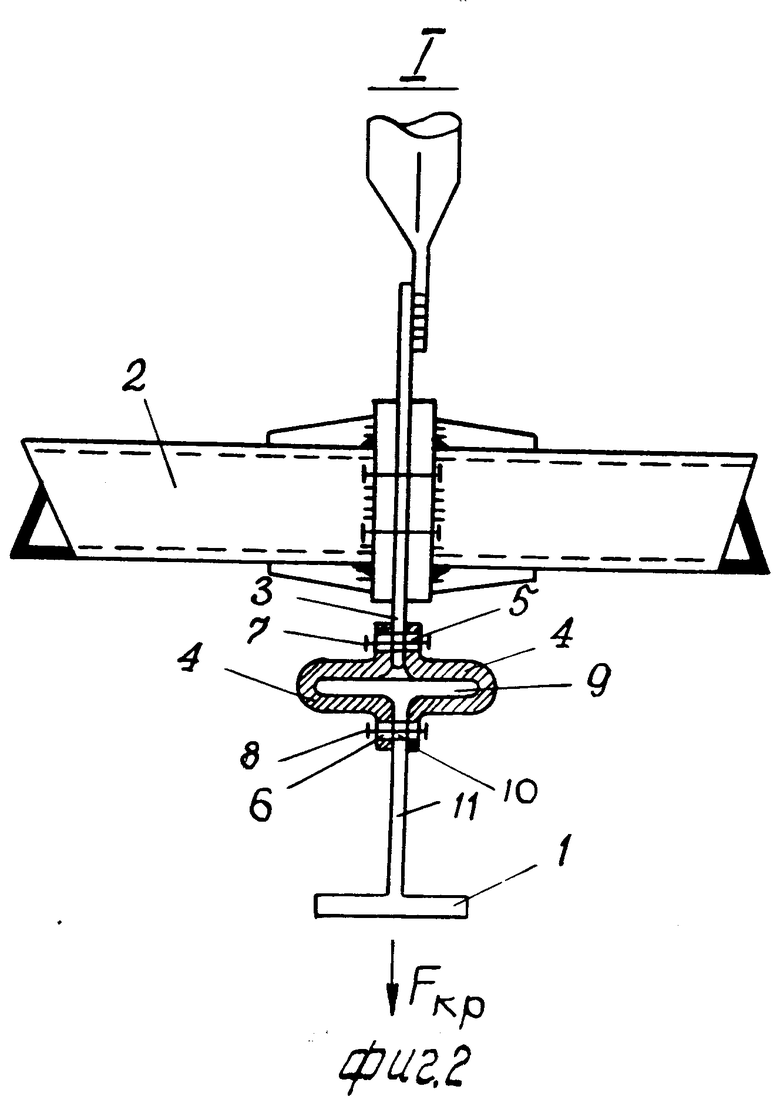

На фиг. 1 схематично изображена ферма с узлом крепления к ней монорельса, общий вид; на фиг. 2 узел I на фиг. 1.

Узел крепления монорельса 1 подвесного крана к несущей конструкции, например ферме 2, включает в себя закладную фасонку 3 с отверстиями, пару соединительных пластин 4 с верхними 5 и нижними 6 отверстиями. Пластины 4 размещены по обе стороны от закладной фасонки 3. При этом через верхние отверстия 5 пропущены верхние горизонтальные болты 7, а через нижние отверстия 6 пропущены нижние горизонтальные болты 8. Пара пластин 4 выполнена в виде двух полухомутов с отогнутыми под стяжные болты 7, 8 концами с возможностью охвата их вогнутыми поверхностями верхней полки 9 монорельса 1, выполненного с отверстиями 10 в его шейке 11, через которые проходят болты 8. Болты 7, 8 расположены с равномерным по ширине соединительных пластин 4 шагом и размещены поперек продольной оси монорельса 1.

Величину шага установки болтов 7 и 8 выбирают в соответствии с требованиями СНиП П-23-81.

Размещение болтов 7 и 8 поперек продольной оси монорельса 1 приводит к работе их на срез при циклическом воздействии крана, а не на циклическое растяжение.

Узел крепления монорельса подвесного крана включают следующим образом.

Из металлических пластинчатых заготовок гнутьем изготавливают соединительные пластины 4, в которых с заданным шагом просверливают отверстия 5 и 6. В шейке 11 монорельса 1 просверливают отверстия 10, соосные отверстиям 6, а на конце закладной фасонки 3 отверстия, соосные отверстиям 5. Затем пластины 4 надевают на монорельс 1 так, чтобы их вогнутые поверхности охватывали верхнюю полку 9 монорельса 1. В отверстия 6, совмещенные с отверстиями 10 в шейке 11 монорельса 1, вставляют болты 8. Затем в собранном виде узел подвешивают к ферме 2 так, чтобы закладная фасонка 3 оказалась между пластинами 4, а отверстия в фасонке 3 совпали с отверстиями 5 в пластинах 4. В совмещенные отверстия вставляют болты 7, после чего болты 7 и 8 затягивают до требуемых усилий.

Использование: изобретение может быть использовано в качестве узлов крепления монорельсов подвесных кранов к фермам покрытия. Сущность изобретения: узел крепления монорельса 1 к ферме 2 включает соединительный элемент 4, выполненный в виде изогнутых упругих пластин С-образного сечения, которые попарно закреплены на конце закладной детали 3. Пластины 4 образуют полость, в которой с охватом установлена верхняя полка 9 монорельса 1. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Узел крепления подвесного кранового пути | 1984 |

|

SU1239980A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1995-04-10—Публикация

1992-06-08—Подача