Предлагаемое изобретение относится к химической промышленности, в частности к установкам для получения концентрированного оксида азота (II), и может быть использовано в производстве гидроксиламинсульфата.

Известна установка для получения концентрированного оксида азота (II), включающая реактор парокислородного каталитического окисления аммиака, реактор каталитического гидрирования непрореагировавшего кислорода, конденсатор влаги из конвертированного газа и абсорбер для удаления оксида азота (IV) из товарного концентрированного оксида азота (II). Установка позволяет получать концентрированный оксид азота (II) и водяной конденсат с содержанием азотной кислоты, являющийся отходом производства. Причем часть конденсата (до 25% от общего количества) выделяется преимущественно в виде воды в конденсаторе при температуре около 100оС. Остальная часть конденсата вместе с растворенными оксидами азота выделяется в абсорбере.

Недостатком указанной установки является сложность самой установки и управления ею, а также потери товарного оксида азота (II) вследствие растворения его в азотнокислом конденсате. Потери оксида азота (II) достигают не менее 5 от выхода целевого продукта.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является установка для получения концентрированного оксида азота (II) в составе установки производства гидроксиламинсульфата. Установка включает в себя реактор парокислородного окисления аммиака, реактор каталитического гидрирования непрореагировавшего кислорода, конденсатор влаги из конвертированного газа, абсорбер для удаления оксида азота (IV) из концентрированного оксида азота (II) и десорбер для удаления растворенных оксидов азота из конденсата. Процесс конденсации влаги осуществляется в пленочном массообменном аппарате с прямоточным движением сверху вниз газа и конденсируемой пленки с охлаждением обоих потоков до 40оС. При этом стекающий конденсат абсорбирует оксиды азота с образованием химического и физического раствора. Процесс абсорбции осуществляется в колонном аппарате с противоточным движением газа снизу вверх и абсорбента сверху вниз. В абсорбере также происходит образование физико-химического раствора оксидов азота. Для предотвращения потерь оксида азота (II) конденсат, представляющий собой водный раствор азотной кислоты концентрацией около 1 мас. с растворенными оксидами азота, из конденсатора и абсорбера подвергается дегазации в паровом десорбере.

Недостатком указанной установки является расход высокопотенциального пара с параметрами Т 230оС, Р 1,6 мПа в количестве 0,87 т пара/т NO, используемого в качестве десорбента для удаления растворенных оксидов азота из конденсата и дополнительного расхода охлаждающей воды для снятия тепла конденсации пара-десорбента.

Целью изобретения является снижение энергозатрат при осуществлении процесса возврата оксидов азота, растворенных в конденсате, упрощение установки и упрощение управлению ею.

Поставленная цель достигается тем, что в известной установке, включающей реактор парокислородного окисления аммиака, реактор каталитического гидрирования непрореагировавшего кислорода, абсорбер для удаления оксидов азота (IV) из концентрированного оксида азота (II) перед абсорбером дополнительно установлен конденсатор-десорбер с противоточной организацией движения газового потока и конденсата. При этом установка снабжена дополнительными трубопроводами для циркуляции азотнокислого конденсата между конденсатором-десорбером и абсорбером.

Сопоставительный анализ с прототипом показывает, что предлагаемая установка получения концентрированного оксида азота (II) отличается наличием нового аппарата конденсатора-десорбера для выделения конденсата и десорбции оксидов азота из выделяемого и циркулируемого конденсата. В указанном аппарате в качестве энергетического потока для десорбции используется конвертируемый газ, направляемый на конденсацию, что позволяет сэкономить пар и охлаждающую воду.

Таким образом, предлагаемое устройство соответствует критерию изобретения "новизна".

Сравнение предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие предлагаемое решение от прототипа, следовательно возможно сделать вывод о соответствии критерию "существенные отличия".

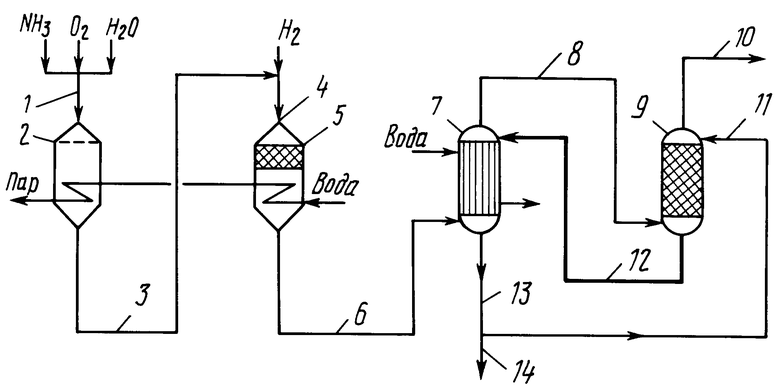

На чертеже представлена принципиальная схема установки получения концентрированного оксида азота (II).

Установка для получения концентрированного оксида азота (II) включает в себя последовательно соединенные трубопровод 1 для подачи исходной реакционной смеси, реактор 2 каталитического парокислородного окисления аммиака, реактор 5 каталитического гидрирования непрореагировавшего кислорода, конденсатор-десорбер 7, абсорбер 9 и соединительные трубопроводы 3, 4, 6, 8 для передачи конвертированного газа от аппарата к аппарату и трубопровод 10 для выдачи товарного концентрированного оксида азота (II). Кроме того, установка снабжена трубопроводами 11, 12, 13 для циркуляции конденсата и трубопровод 14 для выдачи в качестве отхода десорбированного конденсата.

Установка для получения концентрированного оксида азота (II) работает следующим образом. Реакционная смесь с содержанием аммиака, кислорода и водяного пара с температурой 170оС и давлением 0,1 мПа по трубопроводу 1 поступает в реактор 2 каталитического парокислородного окисления аммиака до оксида азота (II) при температуре 900 950оС. Для достижения максимального превращения аммиака в оксид азота (II) поддерживают соотношение кислород аммиак на 8-10 выше стехиометрического. Образовавшийся конвертированный газ с содержанием оксида азота (II), азота, водяного пара и непрореагировавшего кислорода выходит из реактора 2 по трубопроводу 3 с температурой 300оС и, смешавшись с водородом, по трубопроводу 4 направляется в реактор 5, где на серебряно-марганцевом катализаторе гидрируется непрореагировавший кислород на 92 Тепло, выделяющееся в реакторах 2 и 5, используют для получения перегретого водяного пара (температура 230оС и Р 1,8 мПа).

Далее конвертированный газ с температурой около 160оС поступает по трубопроводу 6 в нижнюю часть конденсатора-десорбера 7. Сюда же по трубопроводу 12 в верхнюю часть навстречу газовому потоку поступает циркулируемый конденсат с растворенными оксидами азота. В конденсаторе-десорбере при охлаждении конвертированного газа до 40оС происходят сложные физико-химические процессы: окисление оксида азота (II) до оксида азота (IV), конденсация водяного пара, абсорбция оксида азота (IV) с образованием водного раствора азотной кислоты, десорсбцией растворенных оксидов азота как из образовавшегося, так и из циркулируемого конденсата. Тепловыделения процессов снимаются охлаждающей водой. При этом охлажденный газ выходит из верхней части аппарата с температурой 40оС, а стекаемый вниз конденсат нагревается восходящим потоком горячего газа до температуры 90-95оС, благодаря чему обеспечивается десорбирование оксидов азота из него. Необходимая температура для десорбции 90-95оС определяется точкой росы конвертированного газа и не требует специального регулирования. В конденсаторе-десорбере противоточная организация движения газа снизу вверх и стекаемого конденсата сверху вниз обеспечивает осуществление конденсации и десорбции в одном аппарате. Осушенный на 90-95% конвертированный газ по трубопроводу 8 переходит на окончательную очистку от оксида азота (IV) в абсорбер 9, а десорбированный конденсат выходит по трубопроводу 13. В абсорбер в качестве абсорбента поступает десорбированный циркулированный конденсат по трубопроводу 11. Из абсорбера очищенный концентрированный оксид азота (II) выходит по трубопроводу 10 в качестве товарной продукции.

Отметим особенность работы циркуляционного контура азотнокислого конденсата, который в количестве 10 т на 1 т товарного оксида азота (II) в абсорбере 9 растворяет оксиды азота NOx, а в конденсаторе-десорбере 7 растворенный оксид азота (II) выделяется в газовый поток и оксид азота (IV), превращается в азотную кислоту. Циркуляционный поток азотнокислого конденсата в конденсаторе-десорбере постоянного пополняется за счет конденсации влаги из конвертированного газа и этот избыток конденсата выводится с установки по трубопроводу 14 в качестве отхода.

Из вышеизложенного следует, что предлагаемое техническое решение позволяет:

упростить установку за счет включения в нее конденсатора-десорбера 7 с противоточным движением газа и конденсата вместо двух отдельных аппаратов конденсатора и десорбера по прототипу;

исключить потребление высокопотенциального пара в количестве 0,87 т/т NO (Т 230оС и Р 1,6 мПа) для процесса десорбции, использовав для этого собственную низкопотенциальную энергию тепла конденсации влаги из конвертированного газа. Исключение потребления пара для процесса десорбции сопровождается сокращением расхода охлаждающей воды в процессе конденсации на 60 м3/т NO;

упростить управление установкой в целом за счет полного исключения управления процессом десорбции, так как необходимая температура процесса десорбции 90-95оС обеспечивается постоянством температуры конденсации влаги из конвертированного газа.

Таким образом, сущность изобретения заключается в том, что предлагаемая совокупность элементов установки для получения концентрированного оксида азота (II), включающая установку нового конденсатора-десорбера вместо двух отдельных конденсатора и десорбера, позволяет сэкономить энергоресурсы, упростить установку, упростить управление установкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 1996 |

|

RU2127222C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2241662C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2324645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2279401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

Использование: получение концентрированного оксида азота (II), в производстве гидроксиламинсульфата. Сущность изобретения: установка для получения концентрированного оксида азота (II) содержит реактор парокислородного окисления аммиака, реактор каталитического гидрирования, абсорбер, конденсатор-десорбер, снабженный в нижней части патрубком для подачи конвертируемого газа, а в верхней - патрубком для подачи азотнокислого конденсата и размещенный перед абсорбером, трубопроводы подачи пароаммиачнокислородной смеси и отвода концентрированного оксида азота (II) и азотнокислого конденсата, соединительные трубопроводы для передачи конвертируемого газа и азотнокислого конденсата и циркуляции азотнокислого конденсата между конденсатором-десорбером и абсорбером. 1 ил.

УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II), содержащая реактор парокислородного окисления аммиака, реактор каталитического гидрирования, абсорбер, трубопроводы подачи пароаммиачнокислородной смеси и отвода концентрированного оксида азота (II) и азотнокислого конденсата, соединительные трубопроводы для передачи конвертированного газа и азотнокислого конденсата, отличающаяся тем, что, с целью снижения энергозатрат, упрощения установки и упрощения управления ею, она дополнительно содержит конденсатор-десорбер, снабженный в нижней части патрубком для подачи конвертируемого газа, а в верхней- патрубком для подачи азотнокислого конденсата, при этом конденсатор-десорбер размещен перед абсорбером, и дополнительные соединительные трубопроводы для циркуляции азотнокислого конденсата между конденсатором-десорбером и абсорбером.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Минудобрений, ВО "Союзазот" 1986, с.3-28, 68-69. | |||

Авторы

Даты

1995-04-10—Публикация

1990-10-18—Подача