Изобретение относится к электронной технике, а более конкретно к разделу технологических распылительных устройств, предназначенных для нанесения покрытий в электронно-ионной технологии.

Известны магнетронные распылительные системы. Магнетронные распылительные системы на постоянном токе применяются для распыления проводящих материалов. В основу этих устройств положен принцип распыления материала катода-мишени, находящейся под отрицательным потенциалом в скрещенных электрическом и магнитном полях под воздействием ионного потока. Данные устройства позволяют получать покрытия практически любых проводящих материалов. Конструкция магнетронной распылительной системы обычно включает в себя распыляемый катод-мишень, анод, магнитную систему. Магнитное поле на поверхности мишени имеет "арочную" конфигурацию, а силовые линии замыкаются через полюсные наконечники магнитопроводов. Зона распыления катода-мишени представляет собой кольцо, ограниченное "арочным" магнитным полем.

Однако большинство существующих магнетронных распылительных систем, предназначенных для распыления ферромагнитных материалов, имеют существенный недостаток: шунтирующее действие мишени уменьшает значение индукции магнитного поля над поверхностью, поэтому затрудняется процесс распыления магнитных материалов. К основным недостаткам этих систем следует отнести невозможность распыления ферромагнитных материалов, изготовленных из толстой мишени, низкую скорость осаждения и низкий коэффициент использования материала мишени.

Наиболее близкой по совокупности признаков к заявляемому решению является конструкция магнетронной распылительной системы, которая содержит кольцевой распыляемый катод-мишень, выполненный из магнитного материала, магнитную систему, состоящую из постоянных магнитов (SmCo) c магнитопроводом, полюсными наконечниками, центральным сердечником, и анод. Распыляемый катод-мишень находится под отрицательным потенциалом и конструктивно выполнен таким образом, что оказывается утопленным в полости, образованной кольцевыми постоянными магнитами и полюсными наконечниками, так как условием распыления магнитного материала в данной конструкции является то, что соотношение глубины расположения катода-мишени и ширины зазора между полюсными наконечниками больше единицы.

Основным недостатком данной магнетронной распылительной системы является низкая скорость осаждения покрытия и его низкая равномерность, ввиду того, что полюсные наконечники играют роль вырезывающей диафрагмы, а также сложность конструктивного решения системы охлаждения катода-мишени.

Предлагаемое техническое решение направлено на создание магнетронного распылительного устройства, позволяющего получать пленки из проводящих как магнитных, так и немагнитных материалов, с повышенной однородностью по поверхности и высокой скоростью осаждения материала.

Указанный технический результат достигается тем, что в магнетронном распылительном устройстве содержащем кольцевой катод-мишень, магнитопровод, постоянные магниты с полюсными наконечниками, анод, магнитопровод выполнен полым с кольцевым выступом, расположенным между постоянными магнитами, такой высоты, что установленный на его торцовой поверхности катод-мишень находится в одной плоскости с полюсными наконечниками постоянных магнитов, которые выполнены из феррита бария.

В магнетронной распылительной системе за счет того, что кольцевой катод-мишень "утоплен" в полости магнитной системы, для соблюдения условия малости расстояния между полюсными наконечниками по сравнению с глубиной расположения катода-мишени, полюсные наконечники играют роль вырезывающей диафрагмы и поэтому в данном устройстве может быть получен только узкий трубчатый поток металлической плазмы, чем и обусловлена низкая равномерность осаждения покрытия. Учитывая тот факт, что постоянные магниты выполнены из (SmCo) проводящего материала, можно предположить, что полюсные наконечники будут подвергаться распылению. Устройство в данной конструкции системы охлаждения также сопряжено с определенными трудностями.

Предлагаемое техническое решение существенно отличается от известных тем, что магнитопровод выполнен с кольцевым выступом, а установленный на нем катод-мишень расположен в одной плоскости с полюсными наконечниками и находится в режиме магнитного насыщения, за счет чего замыкания силовых линии магнитного поля через катод-мишень практически не происходит, а поток металлической плазмы имеет широкую диаграмму направленности. За счет этого увеличивается скорость осаждение, а большая площадь обрабатываемой поверхности определяет высокую равномерность наносимого покрытия. С другой стороны, достигается дополнительный положительный эффект: в потоке металлической плазмы отсутствуют компоненты материала полюсных наконечников, так как магниты, выполненные из феррита бария, играют роль электрического изолятора между магнитопроводом, находящимся под потенциалом катода и полюсными наконечниками. Полость, выполненная в магнитопроводе, играет роль канала охлаждения.

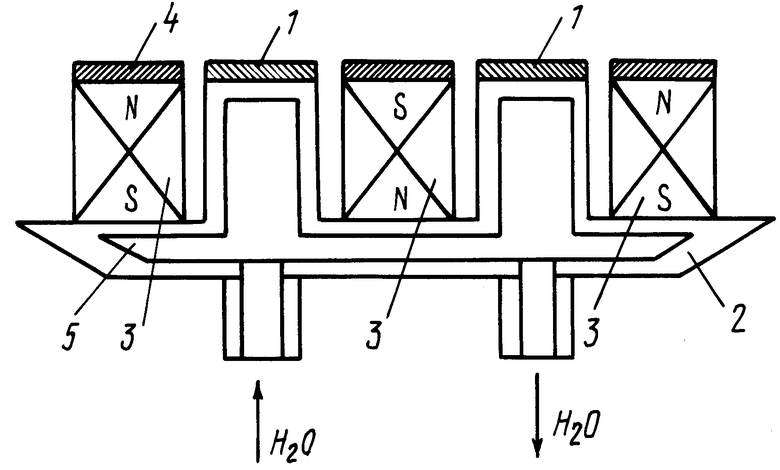

На чертеже представлено предлагаемое устройство. Устройство включает в себя соосно расположенные кольцевой катод-мишень 1, закрепленный на кольцевом выступе магнитопроводе 2, постоянные магнитопровода 2, постоянные магниты 3 из феррита бария 4, полюсные наконечники 4, расположенные на торцах постоянных магнитов. Магнитопровод выполнен с кольцевой полостью 5, которая играет роль канала системы охлаждения катода-мишени.

Устройство работает следующим образом.

Магнетронное распылительное устройство располагается на фланце вакуумной камеры и после откачки вакуумного объема через ввод плазмообразующего газа в камеру подается рабочий газ обычно аргон. В систему охлаждения подается охлаждающая жидкость. Одновременно между распыляемым катодом-мишенью 1 и анодом, которым служит заземленная вакуумная камера, подается напряжение от источника постоянного тока. В рабочем объеме зажигается магнетронный разряд. Магнитное поле, создаваемое постоянными магнитами 3, замыкается через полюсные наконечники 4 и образует "арочную" конфигурацию над поверхностью катода-мишени 1. Замыкание линий магнитного поля через катод-мишень 1,

изготовленный из ферромагнитного материала, практически не происходит, так как катод при таком расположении магнитной системы находится в режиме магнитного насыщения. Зона распыления катода-мишени 1 определяется границами "арочного" магнитного поля. Под воздействием ионного потока катод-мишень 1 начинает распыляться. Учитывая тот факт, что катод-мишень 1 располагается в одной плоскости с полюсными наконечниками 4 и они не оказывают вырезывающего воздействия на поток металлической плазмы, поток имеет форму расширяющегося трубчатого конуса. Таким образом увеличивается площадь обрабатываемой поверхности подложки и, следовательно, улучшается равномерность наносимого покрытия. С другой стороны, максимальное использование всего получаемого потока металлической плазмы влечет за собой эффективное увеличение скорости осаждения покрытия.

Авторы проводили ряд экспериментов с макетом предлагаемого устройства. Макет имел кольцевую мишень с внешним диаметром 70 мм, внутренним диаметром 30 мм. Толщина мишени составляла 5 мм. Внешний полюсный наконечник имел максимальный диаметр 130 мм, минимальный 75 мм. Полюсный наконечник, расположенный внутри кольцевого катода-мишени, имел диаметр 25 мм. Величина параллельной составляющей магнитной индукции у поверхности катода-мишени составила B 0,055 Тл. При токах разряда 600 мА и расположении подложки на расстоянии 200 мм от магнетронного распылительного устройства скорость осаждения покрытия из Ni на неподвижную подложку составила 0,2 мкм/ч, а неравномерность покрытия на площади диаметром 300 мм не превышала 15%

Таким образом, предлагаемое техническое решение позволяет достигнуть значительного эффекта и может быть рекомендовано для широкого применения в электронно-ионной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнетронное распылительное устройство | 1990 |

|

SU1818358A1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2280097C2 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2242821C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОГО МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2006 |

|

RU2311492C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1996 |

|

RU2107971C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2024 |

|

RU2828269C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА С ИНЖЕКЦИЕЙ ЭЛЕКТРОНОВ | 2015 |

|

RU2631553C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| ДУАЛЬНАЯ МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2371514C1 |

| Магнетронная распылительная головка | 2017 |

|

RU2656318C1 |

Использование: в установках электронно-лучевой технологии. Технический результат: улучшение наносимого покрытия с одновременным увеличением скорости осаждения ферромагнитных материалов. Сущность: в магнетронном распылительном устройстве, содержащем катод-мишень, магнитную систему, магнитопровод с полюсными наконечниками, магнитопровод выполнен с кольцевым выступом, на котором установлена распыляемая мишень, а постоянные магниты выполнены из феррита бария. Положительный эффект: магнитное распылительное устройство позволяет получить покрытия как магнитных, так и немагнитных материалов с равномерностью (15%) по поверхности и высокой скоростью осаждения. 1 ил.

МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО, содержащее кольцевой катод-мишень, постоянные магниты с полюсными наконечниками, магнитопровод с кольцевым выступом, расположенным между постоянными магнитами, и анод, отличающееся тем, что магнитопровод выполнен полым, а выступ такой высоты, что установленный на его торцевой поверхности катод-мишень находится в одной плоскости с полюсными наконечниками постоянных магнитов, которые изготовлены из феррита бария.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-10—Публикация

1992-04-28—Подача