Устройство относится к технике вакуумного нанесения металлических и диэлектрических покрытий методом магнетронного распыления на различные подложки, включая металлы, стекло, полимерные пленки и ткани.

Известны устройства для вакуумного нанесения покрытий методом магнетронного распыления, в которых распыляемая мишень находится над магнитной системой (J.S.Chapin. Research / Development. 1, 39, 1974, патент РФ №2107971, С23С 14/35, 1998).

Такие устройства имеют сравнительно небольшие скорости нанесения покрытий (˜50 Å/с), поскольку мишень распыляется в основном в узкой зоне, что приводит к локальному перегреву ее при больших мощностях. Это в свою очередь приводит к термомеханическому изгибу мишени, и в итоге к выходу из строя конструкции магнетрона. Кроме того, при реактивном распылении участки мишени, не подвергающиеся распылению, т.е. ее центральные и периферийные области, покрываются диэлектрическими слоями, которые вызывают пробои, что негативно сказывается на работе источника питания магнетрона, вплоть до выхода его из строя (A.Segers et al. Arc discharges in the reactive sputtering of electrical insulating compounds. Society of Vacuum Coaters. 45-th Annual Techn. Conf. Proceedings. 2002, p.30-35). Эти же пробои являются причиной появления дефектов в покрытии из-за капельной фазы материала мишени, возникающей в результате микропробоев диэлектрических областей. Арочная конфигурация магнитного поля в таких устройствах приводит к тому, что электроны и ионы с энергией ˜500 эВ, двигаясь по незамкнутым на поверхности мишени линиям магнитного поля, попадают на подложку, вызывая ее перегрев, что не позволяет наносить покрытия с требуемой производительностью на подложки из нетермостойких материалов, такие как полимерные пленки, ткани и т.п.

Наиболее близкой к предлагаемому устройству является конструкция магнетрона, в которой мишень расположена между полюсными наконечниками магнитной системы, находящейся под плавающим потенциалом (R.Kukla et al. A highest rate self-sputtering magnetron source. Vacuum, V.41, №7-9, p.1968-1970, 1990). В этой конструкции магнитные силовые линии располагаются практически параллельно распыляемой поверхности мишени, так что магнетронный разряд достаточно равномерно распределяется по мишени, и вся ее поверхность подвергается эффективному распылению, т.е. на поверхности мишени не образуется нераспыляемых участков. Кроме того, поскольку полюсные наконечники магнитной системы находятся под плавающим потенциалом (˜ -10В), то электроны, находящиеся над ними, не получают достаточно энергии, чтобы вызвать поток ионов, т.е. напыляемая подложка не перегревается из-за воздействия ионов и электронов даже при больших мощностях, подводимых к мишени.

Известное устройство имеет следующие недостатки.

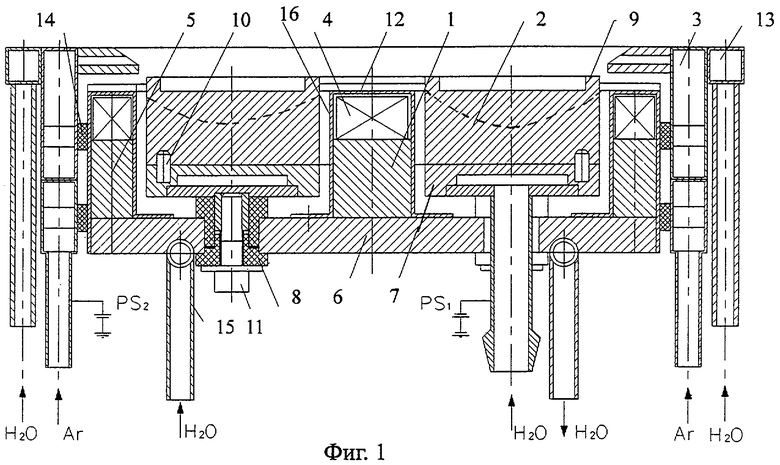

Из распределения параллельной и перпендикулярной составляющих магнитного поля на поверхности мишени для такой конструкции следует, что перпендикулярная составляющая магнитного поля B⊥ пересекает поверхность мишени, т.е. равняется нулю, только в одной точке. Это указывает на то, что интенсивность магнетронного разряда здесь максимальна, так что негативное влияние неравномерности разряда плазмы в этой конструкции в значительной мере сохраняется.

Кроме того, для обеспечения минимального нагрева подложки при высокоскоростном магнетронном распылении необходимо, чтобы водоохлаждаемый анод находился под положительным смещением относительно земли (J.R.Doyle et al. Effect of anode bias on plasma confinement in direct current magnetron discharges. Y. Vac. Sci. TechoL, A 12(3), May/Jun 1994).

Для получения качественных покрытий с высокой равнотолщинностью рабочий газ следует подавать на поверхность мишени с высокой равномерностью по всей ее длине, что примерно вдвое уменьшает необходимое для работы магнетрона количество газа и за счет этого примерно вдвое снижает газовую нагрузку на высоковакуумный насос.

Задачей предлагаемого изобретения является создание устройства для высокоскоростного магнетронного распыления, имеющего максимальную скорость нанесения покрытия при минимальной термической нагрузке на напыляемую поверхность.

В результате использования предлагаемого изобретения появляется возможность наносить в вакууме металлические и диэлектрические покрытия с высокой равномерностью по толщине и с минимальной тепловой нагрузкой на напыляемые подложки, обеспечивая коэффициент использования материала мишени в 60-70%, при этом увеличивается скорость нанесения покрытий, уменьшается температура поверхности, на которую наносится покрытие при одновременном снижении требуемой скорости высоковакуумной откачки.

Вышеуказанный технический результат достигается тем, что в устройстве для высокоскоростного магнетронного распыления, содержащем корпус с магнитной системой, между полюсами которой установлен распыляемый катод, причем на распыляемой поверхности имеются выступы, служащие для электростатического удержания плазмы на поверхности мишени, а мишень имеет вид полого катода, при этом магнитная система находится под плавающим потенциалом, и анод, анод находится под положительным относительно земли потенциалом и включает в себя газораспределительную систему, состоящую из металлической трубы прямоугольного сечения, внутри которой расположены перфорированные перегородки, которые образуют четыре каскада газораспределения с равномерной подачей рабочего газа на поверхность распыляемого катода, а магниты магнитной системы установлены сверху полюсных наконечников, причем магнитопровод магнитной системы имеет жидкостное охлаждение.

В устройстве на боковых гранях магнитов установлены магнитные шунты из магнитной стали.

В предлагаемом устройстве мишень может быть припаяна к системе охлаждения низкотемпературным припоем, а может крепиться к системе охлаждения механически, например винтами.

Сущность изобретения поясняется чертежами.

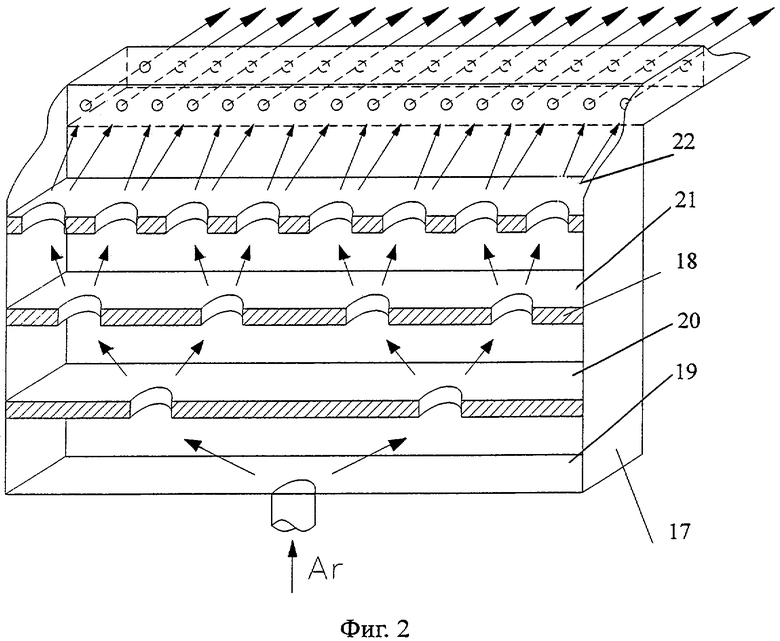

На фиг.1 представлена общая схема конструкции предлагаемого устройства.

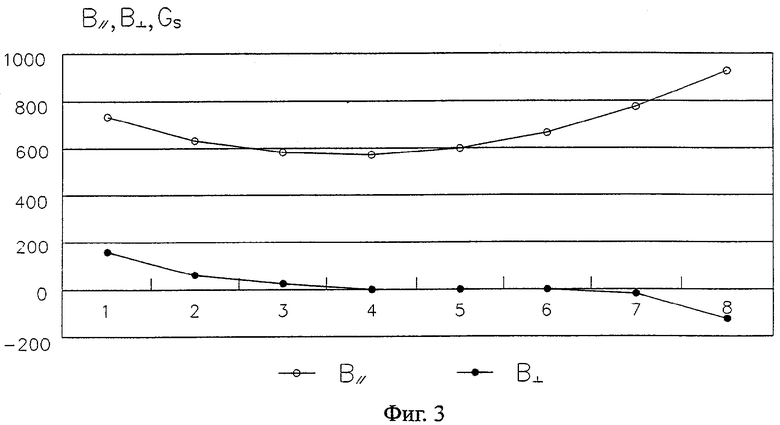

На фиг.2 представлена схема системы газораспределения.

На фиг.3 - картина силовых линий магнитного поля на поверхности мишени.

Устройство для высокоскоростного магнетронного распыления содержит магнитную систему 1, катод-мишень 2, анод с системой газораспределения 3. Магнитная система включает в себя магниты 4, полюсные наконечники 5 и магнитопровод 6, охлаждаемый водой через медную трубку 15, припаянную к магнитопроводу.

Между полюсными наконечниками магнитной системы установлен катод-мишень 2 с системой охлаждения 7, электрически изолированный от магнитопровода изолятором 8. В данном случае мишень припаяна к системе охлаждения низкотемпературным припоем. Однако мишень может крепиться к системе охлаждения и механически, например винтами. На распыляемой поверхности имеются выступы 9, служащие для электростатического удержания плазмы на поверхности мишени, т.е. мишень имеет вид полого катода. Пунктиром на мишени показана характерная зона выработки материала мишени. Штифты 10 служат для фиксации мишени в процессе ее пайки к системе охлаждения. Винты 11 служат для фиксации катодного узла в магнитной системе. Полюсные наконечники вместе с магнитами закрыты медным кожухом 12, предназначенным для отвода тепла от магнитов.

Анод состоит из системы газораспределения 3 и трубки водяного охлаждения 13, припаянной или приваренной к верхней части системы газораспределения. Анод электрически изолирован от корпуса магнетрона изоляторами 14.

Расположение магнитов сверху полюсных наконечников позволяет существенно изменить картину силовых линий магнитного поля на поверхности мишени (фиг.3).

Как можно видеть из фиг.3, такая установка магнитов соответствующей намагниченности позволяет получить равномерную интенсивность магнетронного разряда практически по всей ширине распыляемой мишени. Для устранения возможной неоднородности магнитного поля по длине мишени, которая может быть вызвана зазорами между магнитами и разной степенью их намагниченности, используют магнитные шунты 16 из магнитомягкой стали (на фиг.1 не показаны).

Схема системы газораспределения приведена на фиг.2. Система газораспределения состоит из металлической трубы прямоугольного сечения 17, внутри которой расположены перфорированные перегородки 18. Они образуют четыре каскада газораспределения 19, 20, 21 и 22. Эта система похожа на хорошо известную бинарную систему газораспределения (F.Milde et al. Gas Inlet System for Large Area Linear Magnetron Sputtering Sources. Society of Vacuum Coaters, 44-th Annual Technical Conference Proceedings, 2001, p.204-209), однако выгодно отличается от нее простотой изготовления, надежностью (не засоряется) и имеет меньшее время реакции потока газа, необходимого для поддержания заданного технологического процесса.

В обычной бинарной системе газораспределения газ сильно тормозится за счет соударений со стенками малых каналов, поэтому при быстроменяющихся процессах, как в реактивном распылении, она не всегда успевает отследить процесс. Предлагаемая система практически устраняет этот недостаток. Вместо одной трубы 17 в данной конструкции возможно использовать четыре трубы квадратного сечения, по одной на каждый каскад. При этом трубы должны быть герметично сварены по периметру.

Устройство для высокоскоростного магнетронного распыления работает следующим образом.

Вакуумная камера, в которую установлено устройство, откачивается до давления не более 5·10-5 мм рт.ст. Затем в анод с газораспределительной системой 3 подается рабочий газ, как правило аргон. При этом на анод от источника питания подается постоянное положительное напряжение от +10 до +500 В, в зависимости от требуемого технологического процесса. На катод-мишень 2 от источника питания подается постоянное отрицательное напряжение величиной от -300 до -1000 В. Над мишенью зажигается магнетронный разряд, при этом на полюсах магнитной системы 5 возникает плавающий потенциал величиной ˜ -10 В в зависимости от состава остаточного газа в вакуумной камере. Мощность, подаваемая на анод и катод данного устройства, ограничена только теплопередачей от мишени 2 к системе охлаждения 7, при этом тепловая нагрузка на подложку обусловлена только энергией конденсирующихся атомов мишени. По сравнению с обычным устройством магнетронного распыления, в котором мишень расположена над магнитной системой, предлагаемое устройство позволяет примерно в 10 раз увеличить удельную мощность на поверхности мишени, что примерно в 10 раз повышает скорость нанесения покрытий без существенного повышения температуры подложки. Наличие анода 3 с системой газораспределения 17, включающей четыре каскада распределения рабочего газа 19, 20, 21 и 22, обеспечивает равномерную подачу газа по всей рабочей поверхности мишени, за счет чего обеспечивается равнотолщинность наносного покрытия материала мишени по всей длине магнетрона.

Литература

1. J.S. Chapin. Research / Development. 1, 39 (1974).

2. П.С.Ананьин, В.П.Кривобоков, О.С.Кузьмин, В.Н.Легостаев. Магнетронная распылительная система. Патент РФ №2107971, С23С 14/35, 1998.

3. A.Segers et al. Arc discharges in the reactive sputtering of electrical insulating compounds. Society of Vacuum Coaters. 45-th Annual Techn. Conf. Proceedings. 2002, p.30-35.

4. R.Kukia et al. A highest rate self-sputtering magnetron source. Vacuum, V.41, №7-9, p.1968-1970, 1990.

5. J.R.Doyle et al. Effect of anode bias on plasma confinement in direct current magnetron discharges. Y. Vac. Sci. Techol, A 12(3), May/Jun 1994.

6. F.Milde et al. Gas Inlet System for Large Area Linear Magnetron Sputtering Sources. Society of Vacuum Coaters, 44-th Annual Technical Conference Proceedings, 2001, p.204-209.

| название | год | авторы | номер документа |

|---|---|---|---|

| Планарный магнетрон с равномерной эрозией мишени | 2022 |

|

RU2786268C1 |

| МАГНИТНАЯ СИСТЕМА ПЛАНАРНОГО МАГНЕТРОНА | 1995 |

|

RU2102527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ОКСИДА ЦИНКА | 2006 |

|

RU2316613C1 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2032766C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2242821C2 |

| МАГНЕТРОН С СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2023 |

|

RU2817411C1 |

| ОСАЖДЕНИЕ ИМПУЛЬСНЫМ МАГНЕТРОННЫМ РАСПЫЛЕНИЕМ С ПРЕДЫОНИЗАЦИЕЙ | 2005 |

|

RU2364661C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2280097C2 |

Изобретение относится к технике вакуумного нанесения металлических и диэлектрических покрытий, в частности к устройству для высокоскоростного магнетронного распыления, и может найти применение при изготовлении изделий с покрытиями из металлов, стекла, полимерных пленок и ткани. Анод устройства включает в себя систему газораспределения, обеспечивающую равномерную подачу рабочего газа по всей поверхности распыляемого катода и находится под положительным потенциалом. Катод состоит из системы охлаждения с установленным на ней распыляемым катодом-мишенью, расположенным между полюсами магнитной системы. Магнитная система включает в себя набор магнитов с полюсными наконечниками, расположенными на водоохлаждаемом магнитопроводе, выполненным из магнитомягкой стали и находящимся под плавающим потенциалом. Технический результат - получение покрытия с высокой равномерностью по толщине и с минимальной тепловой нагрузкой на напыляемые подложки и обеспечение коэффициента использования материала мишени в 60-70%. 3 з.п. ф-лы, 3 ил.

| R.KUKLA et al | |||

| A highest rate self-sputtering magnetron source | |||

| Vacuum, V.41, №7-9, p.1968-1970, 1990 | |||

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1996 |

|

RU2107971C1 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК В ВАКУУМЕ | 1992 |

|

RU2074904C1 |

| US 5277779 A, 11.01,1994 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2007-11-27—Публикация

2006-04-28—Подача