Изобретение относится к плазменной технике и предназначено для вакуумного ионно-плазменного нанесения тонких пленок металлов и их соединений на поверхность твердых тел.

В настоящее время магнетронное распыление является основным методом нанесения тонкопленочных покрытий на подложки большой площади. Для реализации технологий нанесения таких покрытий разработано большое количество конструкций протяженных магнетронных распылительных систем (МРС), имеющих длину распыляемой мишени до 3.5 м. Протяженная МРС состоит из распыляемого катода-мишени, анода и магнитопровода с размещенными на нем постоянными магнитами, которые формируют над поверхностью мишени арочное магнитное поле. После подачи постоянного напряжения между катодом и анодом в камере зажигается аномальный тлеющий разряд. Плазма локализуется магнитным полем у поверхности катода. Электроны дрейфуют в скрещенных электрическом и магнитном полях над поверхностью катода по сложным замкнутым циклоидальным траекториям, ионизируя атомы рабочего газа. Образовавшиеся ионы ускоряются в катодном падении потенциала по направлению к катоду и распыляют его поверхность. В результате распыления на поверхности катода-мишени образуется зона эрозии, которая в отечественной литературе называется стадионом распыления. У протяженных МРС стадион распыления состоит из двух прямолинейных участков, соединяющихся на концах двумя короткими поворотными участками.

По форме распыляемой мишени МРС разделяются на планарные и цилиндрические вращающиеся. Магнитный блок планарного магнетрона состоит из плоского магнитопровода, выполненного из магнитомягкого материала, вдоль боковых сторон и по центру которого расположены протяженные постоянные магниты. Катод планарного магнетрона располагается сверху постоянных магнитов и имеет форму пластины, выполненной из распыляемого материала.

Недостатком плоских магнетронов является то, что эрозия мишени происходит в узкой области, ограниченной магнитным полем. Вследствие этого плоские МРС имеют низкий коэффициент использования мишени, который обычно составляет 20-25% [1].

Этот недостаток преодолен в МРС с вращающимся цилиндрическим катодом, описанной в патенте RU №94022474 [2]. Распыляемый катод в такой МРС выполнен в виде трубы. Магнитный блок, состоящий из магнитопровода и постоянных магнитов, расположен внутри катода. В конструкции МРС предусмотрена возможность непрерывного вращения катода относительно неподвижного магнитного блока. При вращении в область арочного магнитного поля, а следовательно в зону распыления, попадают поочередно все участки катода, и он распыляется по всему периметру. Коэффициент использования мишени в цилиндрических вращающихся МРС достигает 80% [1]. Кроме этого, постоянное вращение катода улучшает его охлаждение, что позволяет использовать большие уровни мощности, увеличить скорость распыления мишени и производительность установки.

Одним из наиболее жестких требований к протяженным МРС, предназначенным для нанесения покрытий на подложки большой площади, является обеспечение высокой однородности толщины покрытия. Для многих практических применений требуется однородность толщины покрытий не хуже ±2% на всей поверхности подложки. Известно, что для достижения высокой однородности толщины покрытия необходимо обеспечить высокую однородность напряженности магнитного поля вдоль магнитного блока МРС, этим обеспечивается высокая однородность распыления вдоль мишени. Однако особенность геометрии МРС такова, что даже при высокой однородности магнитного поля по длине магнетрона толщина покрытия, наносимого крайними частями распыляемой мишени на периферийные части подложки, меньше, чем толщина покрытия, наносимого на центральную часть подложки. Это объясняется тем, что в каждой точке центральной части подложки осаждение пленки происходит за счет суммирования потоков атомов, распыленных с мишени с обеих сторон от точки осаждения и диаграмма осаждения, имеет симметричную форму, а области подложки, близкие к концам МРС, напыляются только одной стороной магнетрона, диаграмма осаждения имеет несимметричную форму. Поэтому для того, чтобы получить покрытие с достаточной однородностью на всей площади подложки, приходится изготавливать МРС с размерами мишени, значительно большими, чем размеры обрабатываемых подложек, что приводит к увеличению стоимости не только самой МРС, но и технологической установки в целом. Например, современная МРС с цилиндрическим вращающимся катодом, имеющая длину распыляемой части мишени 3100 мм, предназначена для нанесения покрытий на архитектурное стекло с размером 2540 мм [3]. Таким образом, длина распыляемой части МРС в данном случае на 500 мм больше соответствующего размера подложки.

Расширить зону однородного нанесения покрытий можно, увеличивая скорость распыления на концах мишени. Для этого необходимо увеличить напряженность магнитного поля в этих областях. Например, увеличение скорости распыления на поворотных участках стадиона может скомпенсировать меньшую скорость напыления на концах подложки. Такой способ расширения зоны однородного нанесения покрытий используется в патенте РФ N 2107971 [4], который выбран за прототип данного изобретения.

В прототипе описана конструкция планарной МРС. Магнитный блок МРС представляет собой корпус из магнитомягкого материала, внутри которого на оси блока и с зазорами по торцам находится центральный магнитопровод. Постоянные магниты заполняют все пространство между корпусом и центральным магнитопроводом. В зазорах по торцам системы находятся дополнительные концевые магниты, закрытые со стороны центрального магнитопровода концевыми наконечниками из магнитомягкого материала. Между ними и центральным магнитопроводом имеется зазор. В данном изобретении предложено увеличить скорость распыления только на поворотных участках стадиона распыления МРС. Это достигается увеличением остаточной индукции магнитного поля концевого магнита и изменением зазора между концевыми наконечниками и центральным магнитопроводом. Такое локальное увеличение магнитного поля (на 30%) позволило увеличить зону однородного нанесения покрытия магнетрона с длиной мишени 440 мм с 220 до 350 мм.

Недостатком прототипа является то, что увеличение напряженности магнитного поля только на концах магнитной системы приводит к ускоренному локальному износу мишени на поворотных участках стадиона распыления по сравнению с линейной частью и значительно уменьшает коэффициент использования мишени.

Техническим результатом предлагаемого изобретения является увеличение зоны однородного нанесения покрытия без увеличения габаритных размеров МРС и увеличение коэффициента использования мишени.

Указанный технический результат при осуществлении изобретения достигается тем, что в известной МРС, содержащей камеру, анод, катод-мишень и магнитный блок, содержащий магнитопровод и постоянные магниты, согласно изобретению катод-мишень и магнитный блок выполнены протяженными, внутри катода-мишени расположен магнитный блок, содержащий магнитопровод, на котором расположены три параллельных ряда постоянных магнитов с различной остаточной индукций магнитного поля, боковые ряды магнитов замкнуты на концах концевыми магнитами и имеют полярность, обратную полярности центрального ряда магнитов, при этом величина остаточной индукции магнитного поля постоянных магнитов вблизи концов магнитного блока на 5-15% выше, чем в центральной части.

Кроме того, в МРС катод-мишень выполнен в виде вращающегося цилиндра, а магнитный блок неподвижно расположен внутри него.

Кроме того, стенки камеры могут выполнять функцию анода.

Данное техническое решение можно использовать для увеличения зоны однородного напыления, без увеличения размеров МРС как в планарных, так и в цилиндрических вращающихся МРС, предназначенных для нанесения покрытий на подложки большой площади.

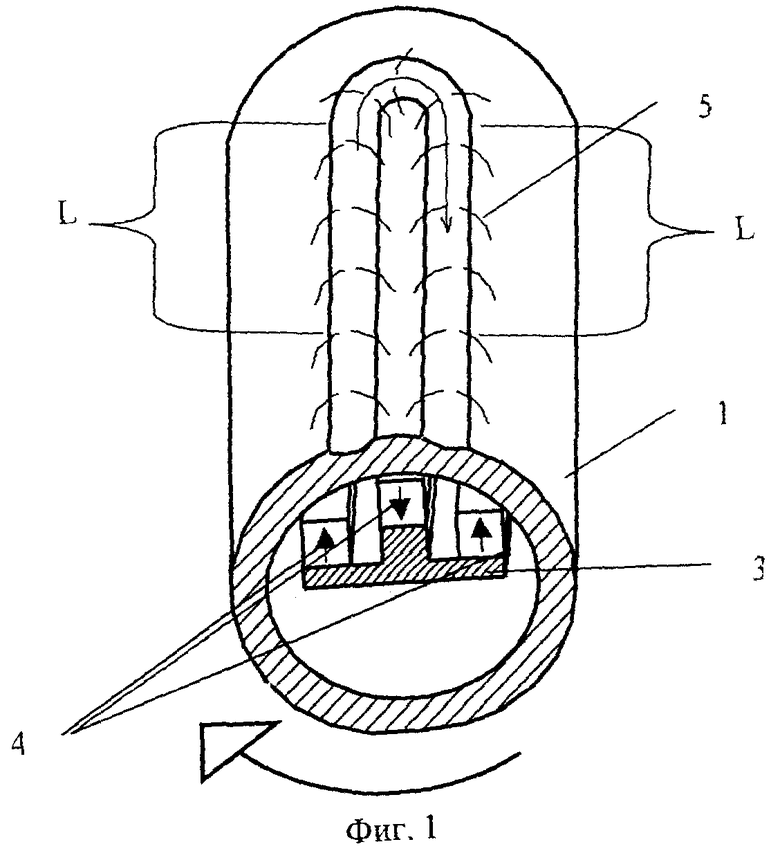

На фиг.1 изображена предлагаемая МРС, которая располагается в вакуумной камере и содержит цилиндрический катод 1, при этом стенки камеры служат анодом. Внутри катода 1 расположен магнитный блок, состоящий из магнитопровода 2 и постоянных магнитов 3. Катод 1 выполнен в виде трубы из распыляемого материала и может вращаться относительно неподвижного магнитного блока. Для достижения цели изобретения магнитное поле 4 над поверхностью мишени увеличивается на участках длиной L. Необходимая конфигурация магнитного поля над поверхностью мишени достигается использованием в магнитной системе постоянных магнитов с различной остаточной индукцией магнитного поля.

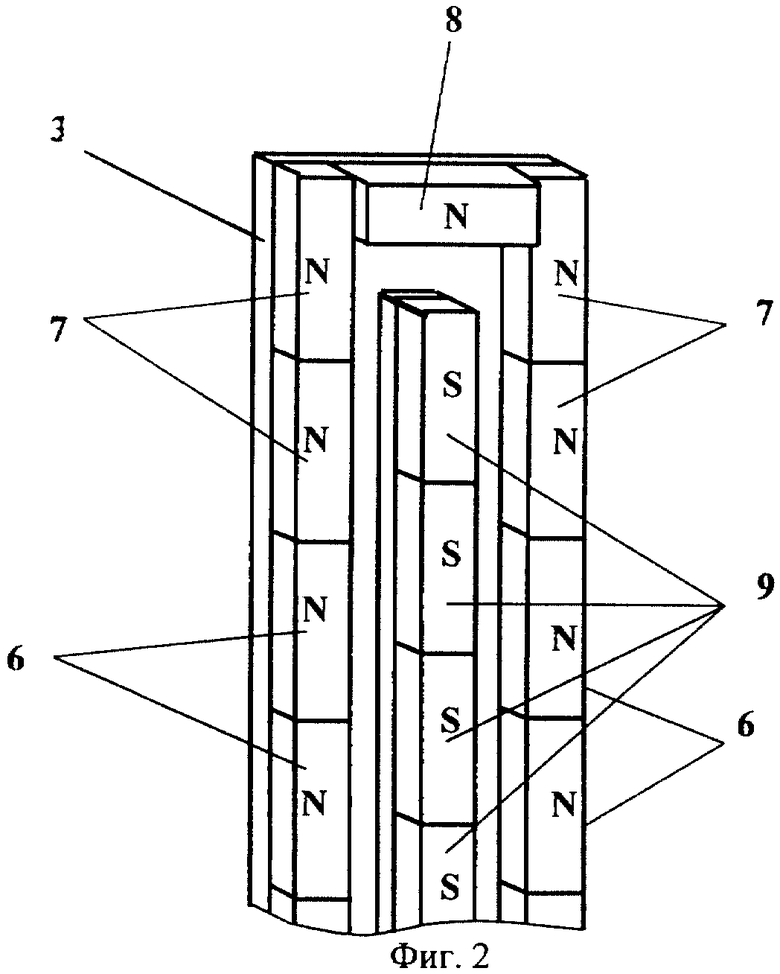

Пример предлагаемого магнитного блока представлен на фиг.2.

Магнитный блок содержит магнитопровод 2, на котором расположены три параллельных ряда постоянных магнитов. Два боковых ряда магнитов состоят из постоянных магнитов 5 с индукцией 0.8 Тл и постоянных магнитов 6 с индукцией 0.9 Тл. Боковые ряды магнитов замыкаются на концах концевыми магнитами 7 и имеют полярность, обратную полярности центрального ряда магнитов 8. Такое расположение постоянных магнитов формирует над поверхностью катода замкнутый контур силовых линий магнитного поля, имеющий протяженную линейную часть и две концевые части.

Данная система работает следующим образом.

После подачи постоянного напряжения между катодом 1 и анодом в камере зажигается аномальный тлеющий разряд. Плазма локализуется у поверхности катода 1 арочным магнитным полем L, создаваемым постоянными магнитами 3. Электроны двигаются в скрещенных электрическом и магнитном полях над поверхностью катода по сложным циклоидальным траекториям, ионизуя атомы рабочего газа. Образовавшиеся ионы ускоряются в катодном падении потенциала по направлению к катоду и распыляют его поверхность. Эмитированные при этом вторичные электроны поддерживают горение разряда. Распыленные атомы мишени движутся по направлению к подложке, осаждаясь на которую, формируют покрытие. Концевые части мишени, находящиеся в зоне увеличенного магнитного поля, подвергаются ускоренной эрозии, вследствие чего плотность потока распыленных атомов в этой области выше, что позволяет скомпенсировать уменьшение скорости напыления на концах мишени.

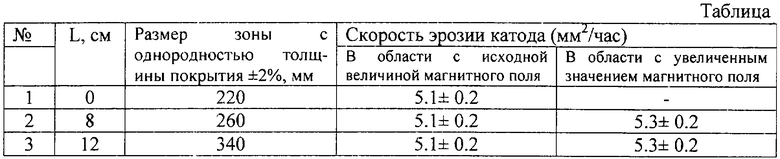

Эффективность предложенного технического решения может быть продемонстрирована экспериментами, результаты которых сведены в таблицу. В экспериментах использовалась цилиндрическая МРС с вращающимся титановым катодом. Длина магнитной системы магнетрона составляла 520 мм. Диаметр катода 87 мм. В качестве боковых магнитов 5 и центральных магнитов 8 использовались постоянные самарий-кобальтовые магниты с размерами 8×8×40 мм3 и остаточной индукцией магнитного поля 0.8 Тл. В качестве концевых магнитов 7 использовались постоянные самарий-кобальтовые магниты с размерами 10×10×30 мм3 и остаточной индукцией магнитного поля 0.8 Тл. В качестве боковых магнитов 6 с увеличенной остаточной индукцией магнитного поля использовались постоянные самарий - кобальтовые магниты с размерами 8×8×40 мм3 и индукцией 0.9 Тл. В экспериментах определялся размер зоны с однородностью толщины покрытия ±2% и скорость эрозии (мм2/ч) на различных участках катода. Покрытие наносилось на подложку, расположенную на расстоянии 3,5 см от катода. В экспериментах изменением числа магнитов с увеличенной индукцией варьировалась длина L увеличенного магнитного поля. Варьировалось количество боковых магнитов, имеющих большую величину индукции магнитного поля. Одинаковое количество магнитов 6 с индукцией 0.9 Тл устанавливалось в каждом боковом ряду на двух концах магнитной системы.

Таким образом, варьируя число магнитов с большей остаточной индукцией магнитного поля на концах магнитной системы, удалось увеличить размер зоны с однородностью толщины покрытия ±2% от 220 мм до 340 мм. Из данных таблицы можно также заключить, что существенного изменения скорости эрозии в области увеличенного магнитного поля не произошло. Поэтому не происходит заметного уменьшения коэффициента использования мишени.

Усовершенствованная таким образом магнитная система может использоваться как в планарных, так и в цилиндрических магнетронных распылительных системах.

Изобретение позволяет значительно расширить зону однородного нанесения покрытия без увеличения габаритных размеров МРС и уменьшения коэффициента использования мишени.

Источники информации

1. R.Kukla, Magnetron sputtering on large scale substrates: an overview on the state of the art.// Surface and Coating Technology, 93 (1997) p.1-6.

2. Патент РФ RU 94022474, 04.10.1996.

3. R. Dannenberg, P. Greene, Reactive sputter deposition of titanium dioxide.// Thin Solid Film, 360 (2000), p.122-127.

4. Патент РФ RU 2107971 C1, 27.03.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1996 |

|

RU2107971C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА С ИНЖЕКЦИЕЙ ЭЛЕКТРОНОВ | 2015 |

|

RU2631553C2 |

| Магнетронная распылительная система | 2021 |

|

RU2782416C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1998 |

|

RU2151439C1 |

| ДУАЛЬНАЯ МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2371514C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1995 |

|

RU2107970C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2220226C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

Изобретение относится к плазменной технике и предназначено для вакуумного ионно-плазменного нанесения тонких пленок металлов и их соединений на поверхность твердых тел. Предложенная магнетронная система содержит камеру, анод, катод-мишень и магнитный блок, содержащий магнитопровод и постоянные магниты. Катод-мишень и магнитный блок выполнены протяженными, внутри катода-мишени расположен магнитный блок, содержащий магнитопровод, на котором расположены три параллельных ряда постоянных магнитов с различной остаточной индукцией магнитного поля, боковые ряды магнитов замкнуты на концах концевыми магнитами и имеют полярность, обратную полярности центрального ряда магнитов, при этом величина остаточной индукции магнитного поля постоянных магнитов вблизи концов магнитного блока на 5-15% выше, чем в центральной части. В частных воплощениях изобретения стенки камеры являются анодом; катод-мишень выполнен в виде вращающегося цилиндра, а магнитный блок неподвижно расположен внутри него. Техническим результатом изобретения является увеличение зоны однородного нанесения покрытия без увеличения габаритных размеров магнетронной распылительной системы. 2 з.п. ф-лы, 2 ил., 1 табл.

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1996 |

|

RU2107971C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2032766C1 |

| RU 94022474 А, 10.04.1996 | |||

| DE 19749690 А, 20.05.1998 | |||

| US 5865970 А, 02.02.1999. | |||

Авторы

Даты

2004-12-20—Публикация

2002-10-17—Подача