Изобретение относится к прикладной кристаллофизике и может быть использовано в электронной технике при применении электрооптического кристалла дидейтерефосфата калия (ДКДР) в качестве элемента пространственного модулятора света в проекционных светоклапанных запоминающих электронно-лучевых приборах (СЗЭЛП) с мишенью на основе кристалла ДКДР, лазерном приборостроении.

Электрооптический кристалл ДКДР относится к семейству сегнетоэлектриков типа КДР, в котором водород замещен, например, на 90% дейтерием. Кристалл ДКДР, обладающий ценным качеством изменением показателя преломления необыкновенного луча согласно эффекту Поккельса, имеет недостаточную теплоустойчивость.

Особенностью кpисталла ДКДР является недопустимость его нагрева до температуры выше 80-100оС, так как при больших температурах происходит деградация кристаллической структуры. Это приводит к его разрушению и превращению его в порошкообразное мелкозернистое вещество белого цвета.

Из-за отмеченного недостатка, например, нельзя наносить тонкопленочное покрытие на подложку (кристалл ДКДР), нагретую выше 80-100оС, эффективно проводить термовакуумную обработку прибора. Это ограничивает возможность улучшения параметров СЗЭЛП за счет оптимизации технологии напыления тонкопленочных покрытий, повышения надежности, технологичности, выхода годных приборов из-за трудоемкой, длительной и неэффективной термовакуумной обработки.

Известен способ повышения теплоустойчивости электрооптических кристаллов семейств КДР, в котором применяется ступенчатый отжиг кристаллов ДКР, проводимый по следующей схеме; нагрев в интервале ΔТ 20-120оС со скоростью V 20-25 град/ч, в ΔТ 120-150оС с V 2-4 град/ч, в ΔТ 150-170оС с V 0,5-0,7 град/ч, в Δ Т 170-195оС с V 0,2-0,3 град/ч. При максимальной температуре выдерживают 14-15 сут. Охлаждение кристаллов проводят в тех же интервалах с теми же скоростями. Этот способ термообработки не приемлем для кристаллов ДКДР, не допускающих воздействия таких повышенных температур, разрушающих их химические связи. Для кристаллов ДКР высокотемпературный фазовый переход, вызывающий разрушение кристалла, происходит при более высокой температуре, чем для ДНДР, и находится в интервале температур 175-220оС. В этом способе требуется длительное время для обработки кристаллов.

Наиболее близким по технической сущности к предлагаемому способу является способ термообработки электрооптических кристаллов ДКДР (прототип), заключающийся в том, что термообработку проводят следующим образом: нагрев со скоростью 2 град/мин до 120-125оС, выдержка при этой температуре в течение 22-24 ч, медленное охлаждение до комнатной температуры со скоростью 2-3 град/ч. Указанный способ позволяет повысить теплоустойчивость электрооптических кристаллов до 120-125оС. Но для ряда практических применений кристаллов ДКДР, например, при их использовании в качестве активного элемента в мишени проекционного СЗЭЛП, целесообразно иметь электрооптические кристаллы с большей теплоустойчивостью, выдерживающие воздействие больших температур.

Целью изобретения является повышение теплоустойчивости кристаллов.

Указанная цель достигается проведением термообработки при медленной скорости подъема температуры, выдержке и медленном охлаждении электрооптических кристаллов ДКДР.

Согласно изобретению проводят последовательное поэтапное повышение температуры от 60±3оС до 150±3оС при малых скоростях нагрева и охлаждения, равных 0,5-1,5 град/мин на каждом этапе. Термообработка включает 6 этапов с температурами в порядке их последовательности проведения, равными соответственно 60±3, 80±3, 110±3, 130±3, 150±3оС с выдержками при каждой температуре в течение 1 ч, с охлаждением до 20-25оС и выдержкой при этой температуре 12-16 ч, после каждого этапа при 150±3оС проводят два этапа с выдержкой 2-го этапа 2-10 ч.

Предлагаемое решение основано на результатах экспериментального исследования электрооптических кристаллов ДКДР на теплоустойчивость.

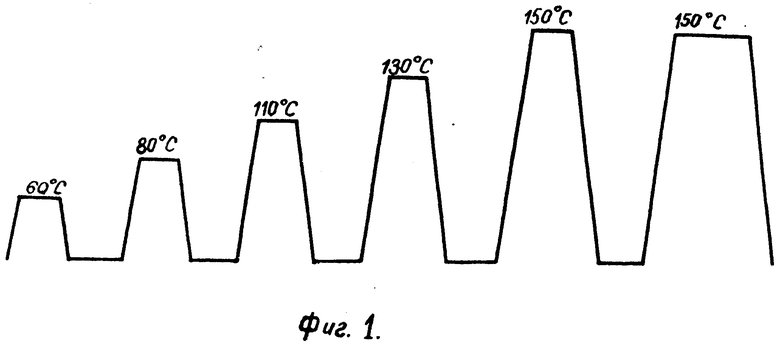

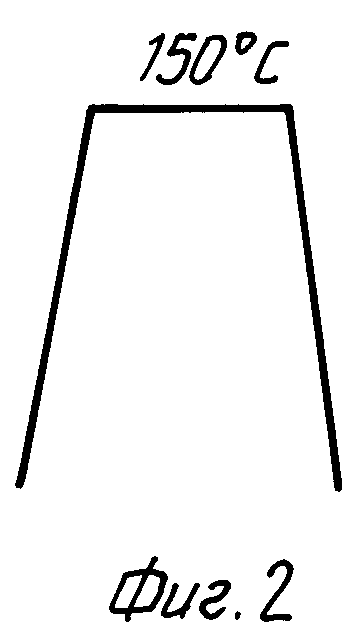

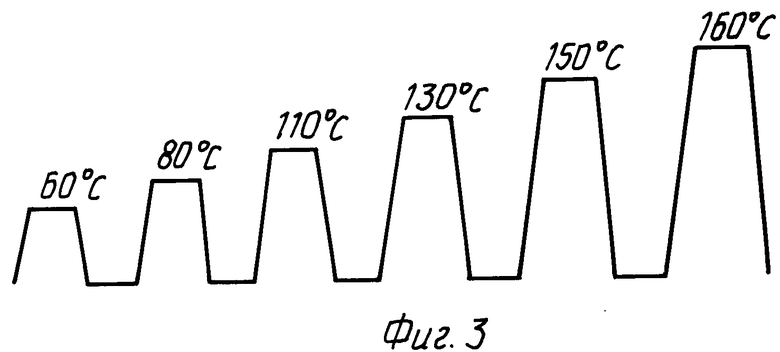

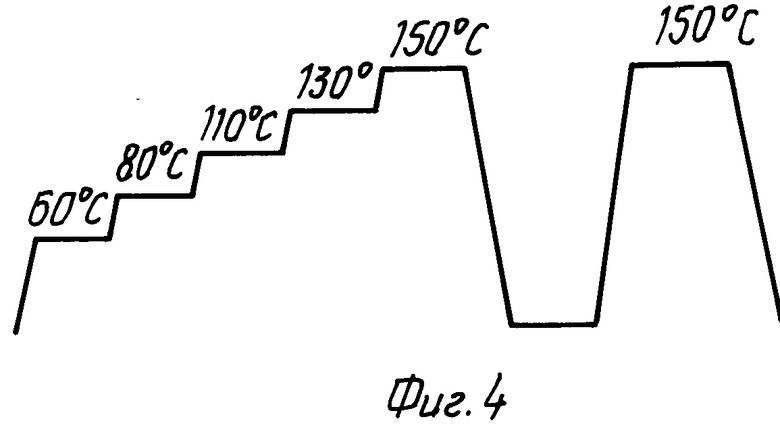

Предлагаемый способ проведения термообработки электрооптических кристаллов ДКДР представлен на фиг.1, 2, 3, 4. На фиг.1 приведена схема проведения термообработки электрооптических кристаллов ДКДР с последовательным поэтапным повышением температуры; на фиг.2, 3, 4 представлены примеры схем термообработок электрооптических кристаллов ДКДР.

Термообработку проводят по задаваемой программе, совпадающей со схемой на фиг.1, в системе программного отжига, изготовленной на базе электрической сушильной камеры типа СНОЛ 3,5.3,5.3,5/3Т. При термообработке образцы в камере находятся в безградиентной зоне. Термообработка проводится на воздухе. На каждом этапе выдержка кристаллов при нагретой температуре проводится с максимально допустимым разбросом, равным ±3оС. Это значение получено экспериментально. Если изменения температуры превышают указанный интервал, то после проведения термообработки предложенным способом часть кристаллов ДКДР разрушается, видимо, вследствие возникновения в кристаллах дополнительных внутренних напряжений.

Нижний предел температуры на 1-м этапе, равный 60±3оС, подобран также экспериментально. Более низкие значения температуры не влияют на положительные результаты по повышению теплоустойчивости кристаллов ДКДР из-за недостаточного теплового воздействия на структуру кристалла.

Верхний предел температуры 150±3оС выявлен также экспериментально. При воздействии больших температур происходит разрушение химических связей в кристаллической решетке и ДКДР переходит в другую фазу.

В предложенном способе отличительным признаком является и температура охлаждения 20 25оС после каждого этапа и время выдержки при этой температуре 12-16 ч. Без этих признаков положительный результат не достигается, см. например, пример 5 в описании, где приведены результаты термообработки после ступенчатого подъема температуры без проведения охлаждения и выдержки после каждой ступени.

Время выдержки 12-16 ч найдено экспериментально, и оно необходимо для достижения положительного результата. При времени выдержки кристаллов более 16 ч положительный результат сохраняется, но такая выдержка нецелесообразна из-за увеличения времени обработки.

П р и м е р 1. Проводили термообработку 10 электрооптических кристаллов ДКДР из разных партий при последовательном поэтапном повышении температур от 60± ±3оС до 150±3оС по предложенной на фиг.1 схеме. В шестом этапе при 150оС выдержку проводили в течение 10 ч. Нагрев и охлаждение кристаллов после каждого этапа проводили со скоростью 0,5-1,5 град/мин. Результат обработки деградированных кристаллов нет. При последующем воздействии температуры 145-150оС кристаллы не деградировали.

П р и м е р 2. Проводили термообработку 8 электрооптических кристаллов ДКДР из разных партий при последовательном поэтапном повышении температуры от 60±3оС до 150±3оС по предложенному на фиг.1 способу. В шестом последнем этапе при 150оС выдержку проводили 2 ч. Результат деградированных кристаллов нет. При последующем воздействии температуры 145-150оС кристаллы не деградировали.

П р и м е р 3. Проводили термообработку 8 кристаллов ДКДР из разных партий в один этап по схеме, представленной на фиг.2. Нагрев и охлаждение проводили со скоростью 0,5-1,5 град/мин, выдержку при 150оС ±3оС 8 ч. Результат: 5 кристаллов из 8 разрушились.

П р и м е р 4. Проводили термообработку 10 кристаллов ДКДР из разных партий при последовательном поэтапном повышении температуры от 60±3оС до 160±3оС по схеме, представленной на фиг.3. Нагрев и охлаждение проводили при скоростях 0,5-1,5 град/мин, выдержку при каждой температуре 1 ч. Результат: после 5 этапа со ступенькой 150оС деградированных кристаллов не было, после обработки при 160оС 2 кристаллы разрушились.

П р и м е р 5. Проводили термообработку 10 кристаллов ДКДР из разных партий со ступенчатым подъемом температуры по схеме, показанной на фиг.4, от 60оС до 150оС. На каждой ступени проводили выдержку кристаллов в течение 1 ч. После ступенчатого подъема температуры проводили этап обработки при 150оС в течение 6 ч. Изменения температуры кристаллов проводили со скоростями 0,5-1,5 град/мин. Результат: после проведения последнего этапа термообработки 3 кристалла разрушились.

Приведенные примеры показывают, что термообработка кристаллов ДКДР при последовательном поэтапном повышении температуры от 60оС до 150оС повышает теплоустойчивость кристаллов до 145-150оС.

Экспериментальный выбор предложенного способа термообработки основан на предложении о возможности "закаливания" электрооптического кристалла ДКДР при многократном тепловом воздействии с постепенным увеличением нагрузки при малых скоростях изменения температуры, не разрушающих химические связи кристалла.

Термообработка кристаллов ДКДР предложенным способом вызывает изменение их структуры. Измерение порога мощности лазерного разрушения кристаллов ДКДР показало, что после проведения термообработки этот порог увеличивается в 1,2-1,4 раза. Это свидетельствует о том, что в кристаллах уменьшается число дефектов, определяющих низкие пороги лазерного разрушения.

Результаты по повышению теплоустойчивости, получаемые предложенным способом, планируется использовать в производстве СЗЭЛП с электрооптическими кристаллами ДКДР, что позволит улучшить основные параметры прибора повысить скорость записи, уменьшить потери света в приборе, повысить надежность, технологичность термовакуумной обработки прибора, выход годных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА | 1990 |

|

RU1773206C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНОЙ ВСТАВКИ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1992 |

|

RU2060709C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СЕЛЕНОГАЛЛАТА СЕРЕБРА | 1994 |

|

RU2061109C1 |

| Способ термообработки кристаллов метаниобата лития | 1974 |

|

SU502651A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| СПОСОБ ПОЛУЧЕНИЯ N,N' -БИС- (ИЗОЦИАНАТОФЕНИЛМЕТИЛФЕНИЛИМИДА) ПИРОМЕЛЛИТОВОЙ КИСЛОТЫ | 1990 |

|

RU1782003C |

| КАТОДОЛЮМИНОФОР БЕЛОГО ЦВЕТА СВЕЧЕНИЯ | 1991 |

|

RU2091422C1 |

Использование: в электронной технике при применении кристаллов ДКДР в качестве элементов пространственного модулятора света, в лазерном приборостроении. Сущность изобретения: кристаллы ДКДР нагревают поэтапно при 60 ± 3, 80 + 3, 110 + 3, 130 + 3, и 150 + 3°С в течение 1 ч на каждом этапе со скоростью нагрева и охлаждения, равной 0,5 - 1,5 град/мин. На последнем этапе при 150 + 3°С проводят дополнительную выдержку в течение 2 - 10 ч. После каждого этапа проводят охлаждение при 20 - 25°С в течение 12 - 16 ч. Теплоустойчивость кристаллов повышается до 145 - 150°С, порог мощности лазерного разрушения кристалла увеличивается в 1,2 1,4 раза. 4 ил.

СПОСОБ ТЕРМООБРАБОТКИ ЭЛЕКТРООПТИЧЕСКИХ КРИСТАЛЛОВ ДИДЕЙТЕРОФОСФАТА КАЛИЯ, включающий их нагрев до заданной температуры, выдержку и охлаждение, отличающийся тем, что, с целью повышения теплостойкости кристаллов, нагрев ведут поэтапно при 60 ± 3, 80 ± 3, 110 ± 3, 130 ± 3 и 150 ± 3oС в течение 1 ч на каждом этапе с скоростью нагрева и охлаждения 0,5 1,5 град/мин, после чего на последнем этапе проводят дополнительную выдержку в течение 2 10 ч и охлаждение после каждого этапа ведут при 20 25oС в течение 12 16 ч.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Изв | |||

| АН СССР "Неорганические материалы", 1983, т.19, N 1, с.164-165. | |||

Авторы

Даты

1995-04-10—Публикация

1991-04-09—Подача