Изобретение относится к системам автоматического комбинированного управления рулевыми, тормозными и другими устройствами транспортных средств, а также для широкого круга других устройств, где необходимо совмещенное управление одновременно поворотным и осевым перемещением.

Известные системы управления одновременно двумя объектами имеют самостоятельные каналы для управления двумя двигателями независимым поршневым исполнительным механизмом, осуществляющим осевое перемещение и поворотным исполнительным двигателем, осуществляющим вращение (Свешников В.К. Усов А.А. Станочные гидроприводы, М. Машиностроение, 1988, с.249; Хохлов В.А. Электрогидравлические следящие системы. М. Машиностроение, 1971, с.143).

Известные системы управления имеют самостоятельные двигатели и самостоятельные каналы управления объектами. Это либо исполнительный механизм поршневого типа, либо гидродвигатель поворотного типа. Эти системы управления, как правило, содержат каналы управления, включающие последовательно соединенные задающие элементы, делитель входного сигнала, сумматор, электронный усилитель, подключенный к управляющему входу электродинамического преобразователя.

Наличие двух систем управления и двух независимых исполнительных механизмов при необходимости управления объектами по двум независимым координатам приводит к значительной сложности конструкции, а также к значительным габаритам и массам при ограниченных функциях: обеспечиваются либо только осевые, либо только поворотные движения исполнительных органов.

Известен и выбран за прототип гидравлический следящий двигатель, который может обеспечивать перемещения исполнительного вала по двум независимым координатам. Он содержит электродинамический преобразователь, управляемый каналом управления, двигатель осевого и вращательного перемещения, включающий золотник и поршень-ротор, объект управления, двухканальный электродинамический преобразователь, выполненный в виде управляемого двумя взаимосвязанными электродинамическими системами поворотного и осевого перемещения выходного вала, жестко связанного с гильзой золотника, которая размещена в отверстии поршня и выполнена с глухими осевыми каналами, разделенными перегородкой и радиальными окнами, сообщающими гидролинии нагнетания и слива с рабочими полостями поршня-ротора, который содержит указанный поршень и ротор, размещенный в кольцевой полости корпуса. Ротор и поршень установлены с возможностью поворота и осевого перемещения исполнительного вала.

Исполнительный вал известного двигателя имеет возможность осуществлять только неполноповоротные движения, поскольку его ротор размещен в кольцевой полости корпуса и выполнен в виде подвижных и неподвижных лопастей. В устройстве-прототипе не предусмотрены средства, обеспечивающие равномерную передачу крутящего момента. Это огpаничивает функциональные возможности устройства и в случае необходимости получения сложного осевращательного перемещения исполнительного вала с неограниченным углом поворота приводит к необходимости использования двух независимых систем управления с самостоятельными двигателями, что неоправданно дорого и сложно.

Цель изобретения расширение функциональных возможностей при одновременном обеспечении равномерности передачи крутящего момента, исключения холостых ходов при реверсировании вращательного и осевого перемещения поршня-ротора, упрощение устройства с одновременным уменьшением рассогласования при слежении исполнительного вала за входным сигналом как при его вращении, так и при его поступательном перемещении при любом законе управления.

Поставленная цель достигается тем, что кольцевая полость корпуса ротора дополнена n1 равномерно расположенными по окружности сегментообразными полостями. Размещенный в этой полости ротор выполнен в виде цельного кольца и имеет 4 n2 каналов сообщения с гидролиниями нагнетания и слива и n2 симметрично расположенных по окружности радиальных пазов для размещения подвижных в радиальном направлении лопастей, взаимодействующих с сегментообразным профилем корпуса с числом n1 выемок, при этом n1 не меньше чем на единицу больше n2. Золотник размещен во втулке и разделен на 4 n2 попарно сообщающиеся камеры с перекрестно-перекрытыми каналами и радиальными и осевыми окнами, сообщающими при его вращательном и осевом перемещениях гидролинии нагнетания и слива с рабочими полостями поршня-ротора через аналогичные окна во втулке, нормально закрытыми в статическом состоянии и обеспечивающими комбинированные вращательные следящие движения поршня-ротора в динамике с заданным коэффициентом усиления по мощности и рассогласования, при любом законе управления. Поршень связан с кольцевым ротором шлицевым соединением со скользящей посадкой, шлицы которого расположены на осях симметрии лопастей ротора. В теле ротора выполнены каналы для прижима лопастей ротора к сегментообразному профилю корпуса.

Сущность предложенного технического решения состоит в том, что это устройство обеспечивает комбинированные осевращательные следящие движения исполнительного вала, с заданным коэффициентом усиления по мощности, что дает возможность управления по двум независимым координатам от единого управляющего вала.

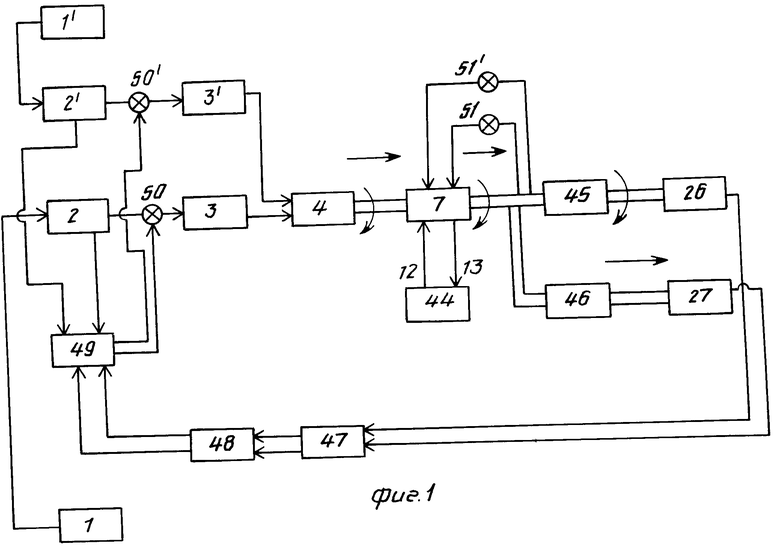

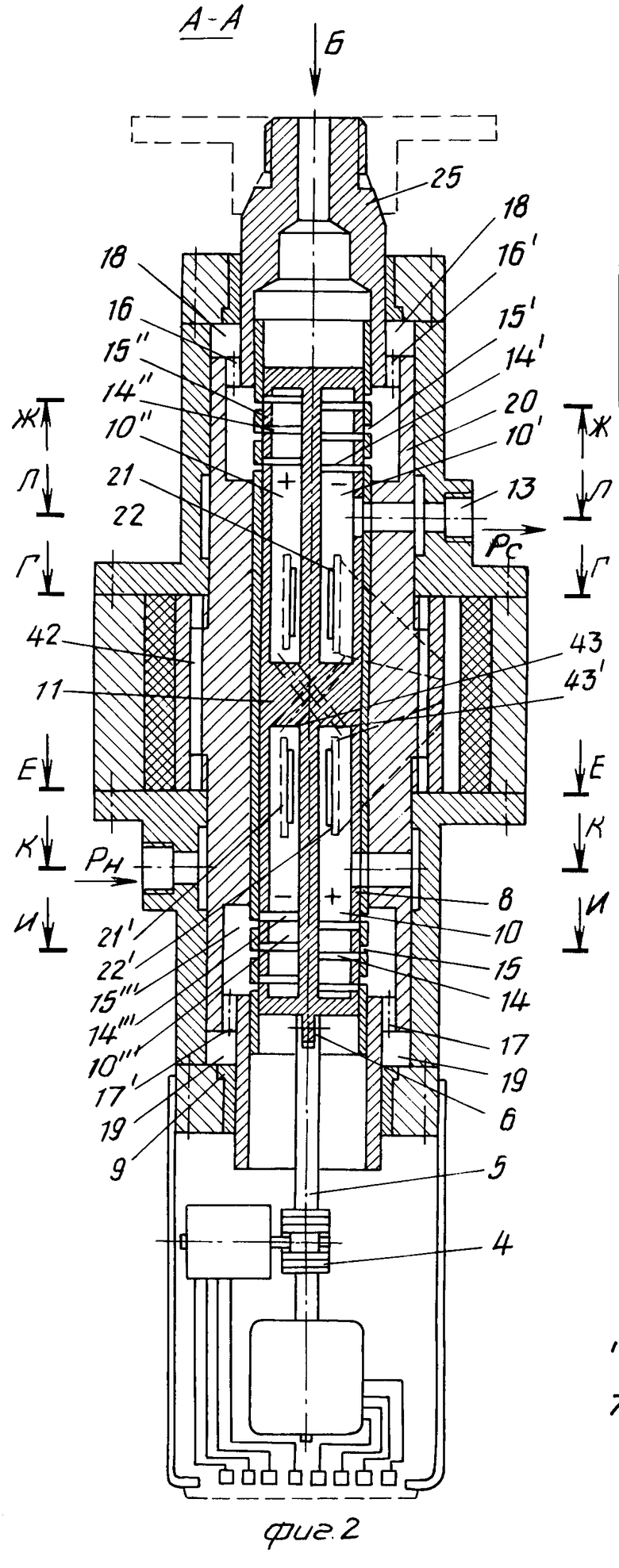

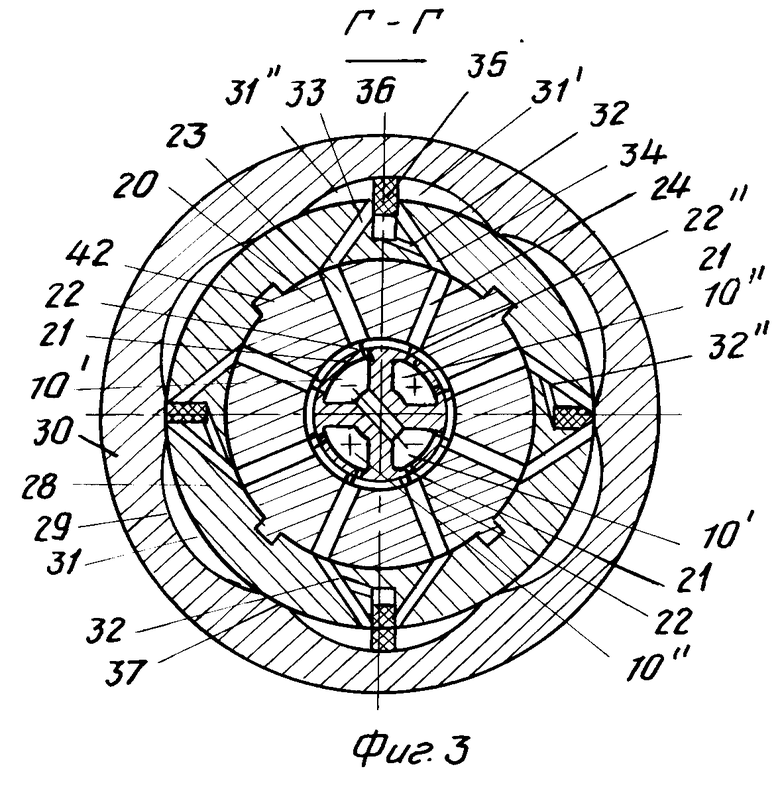

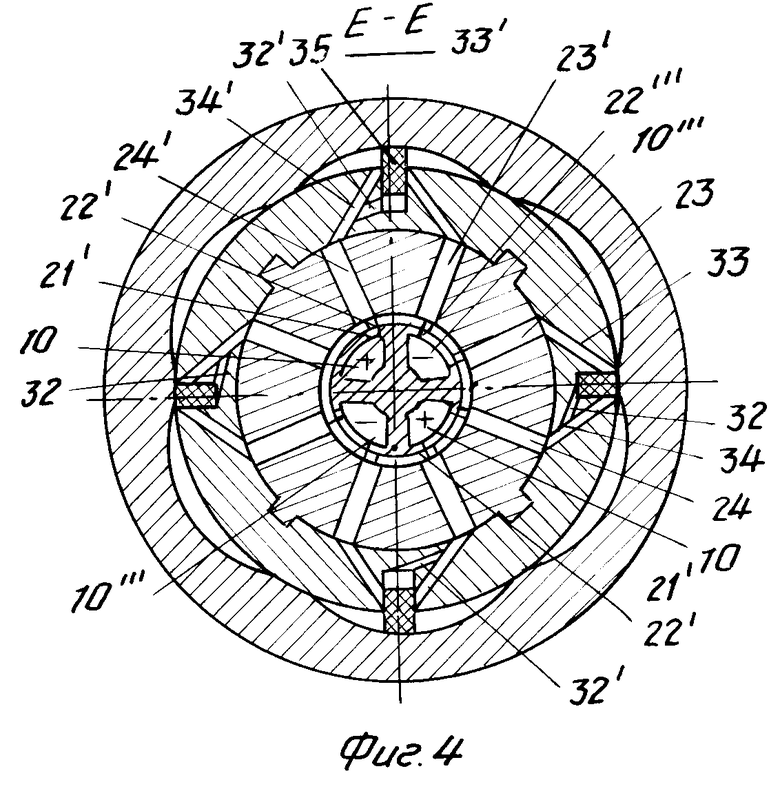

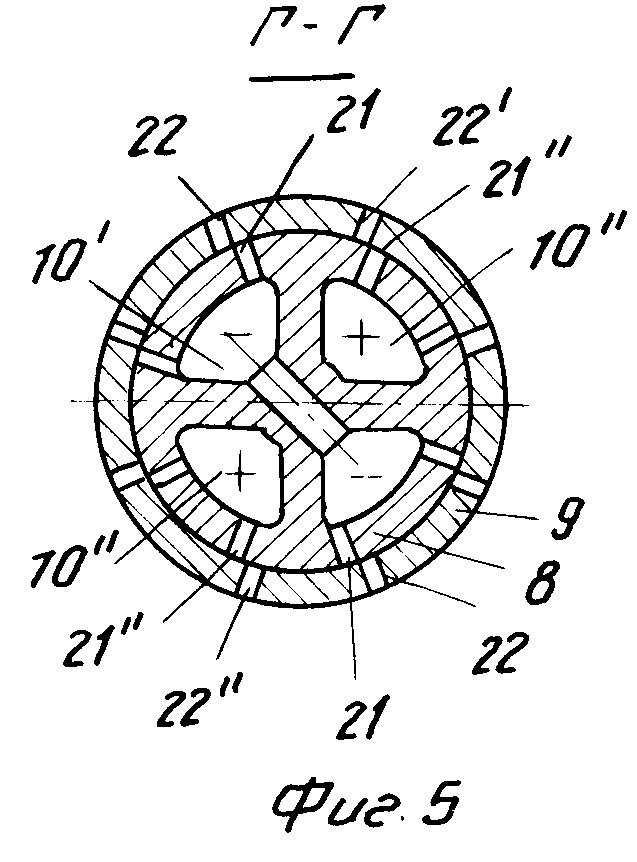

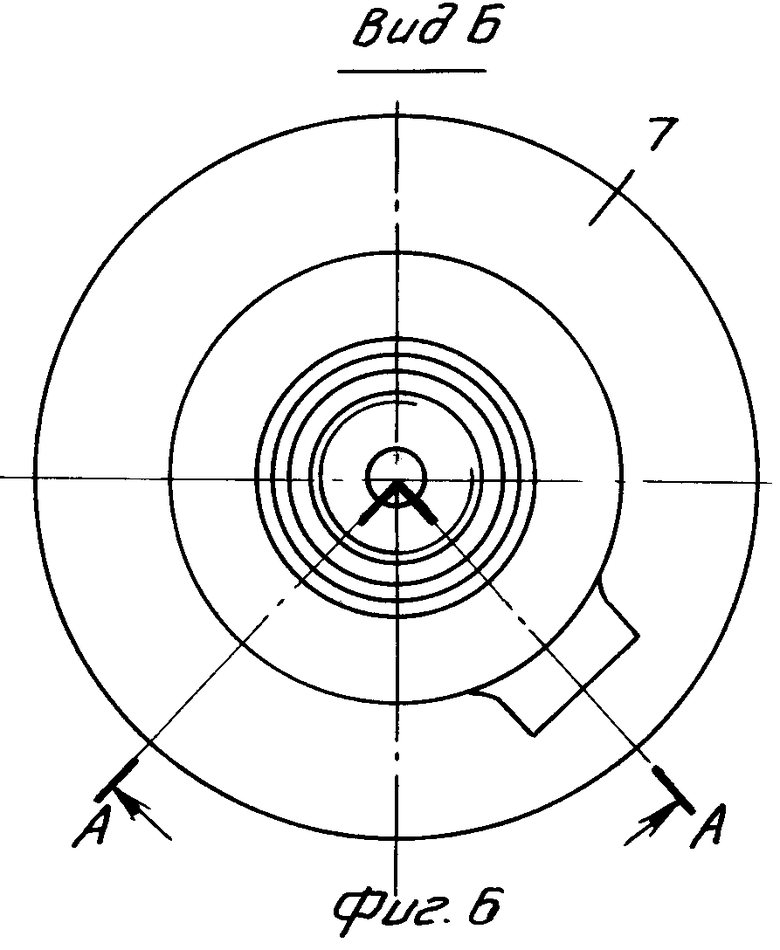

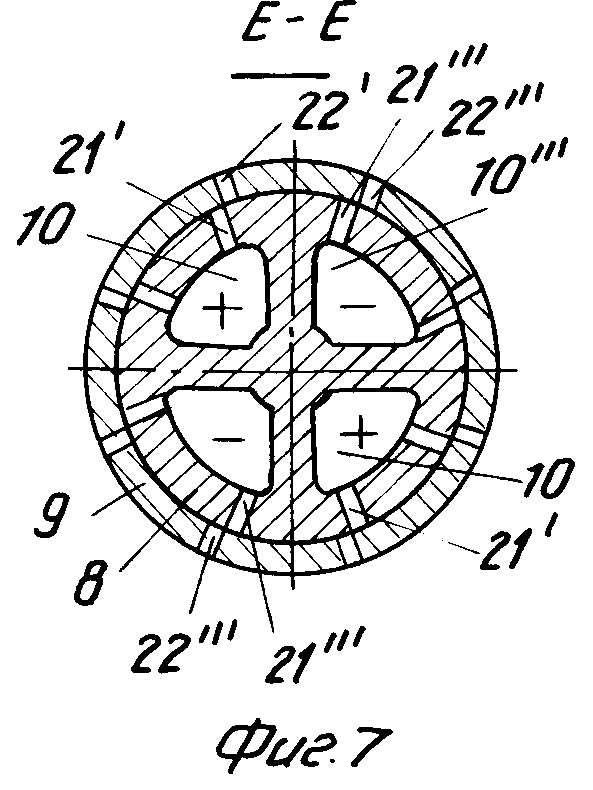

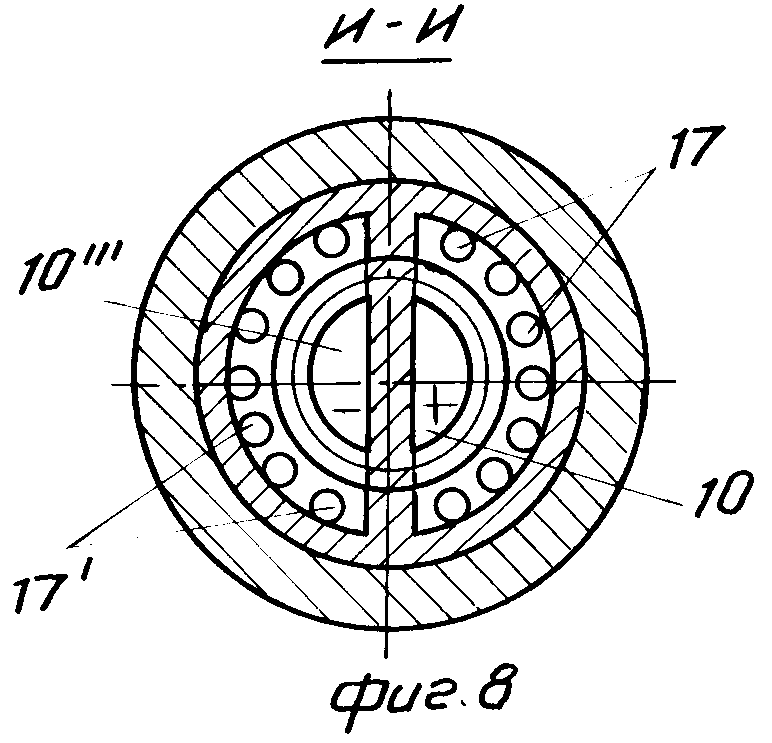

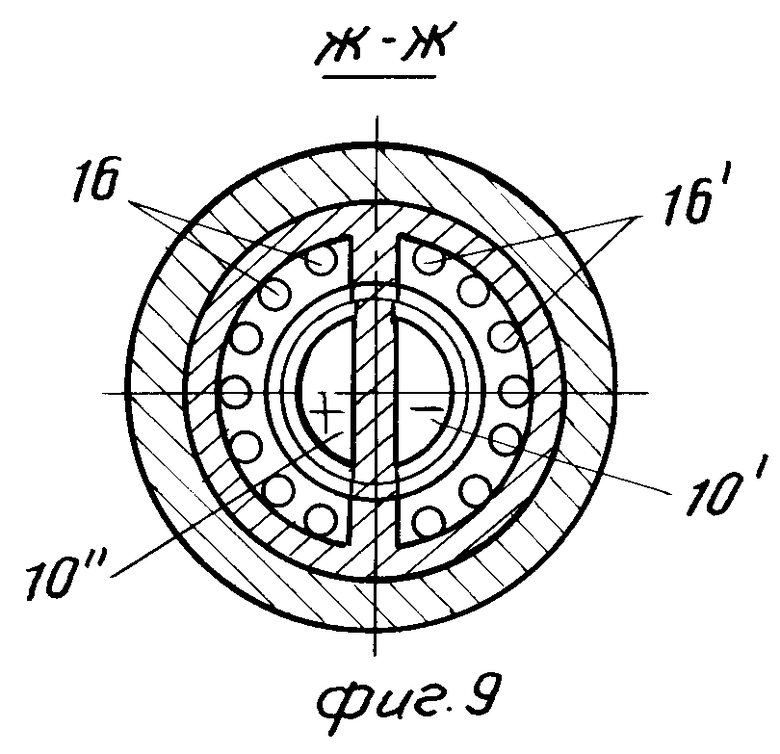

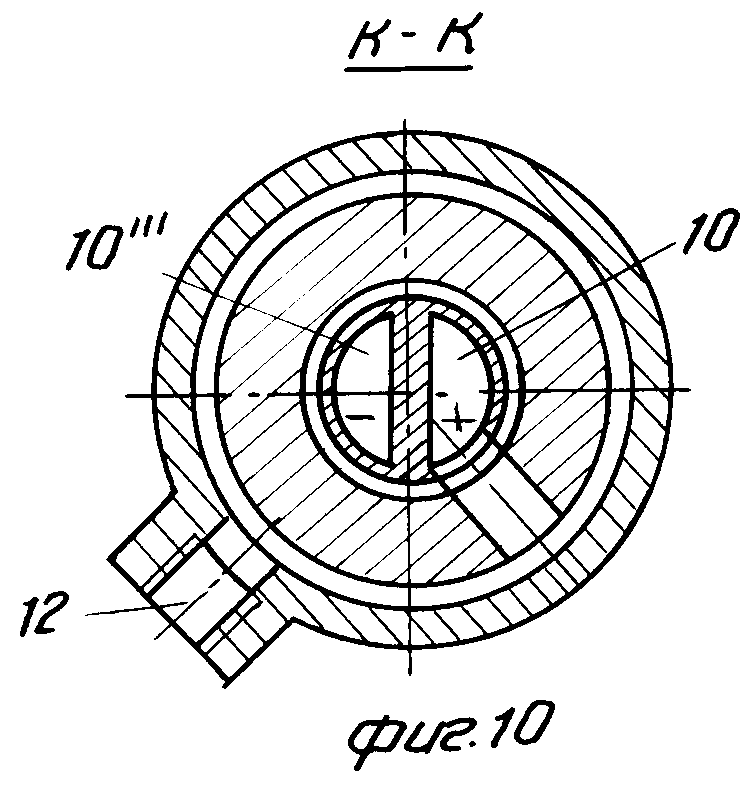

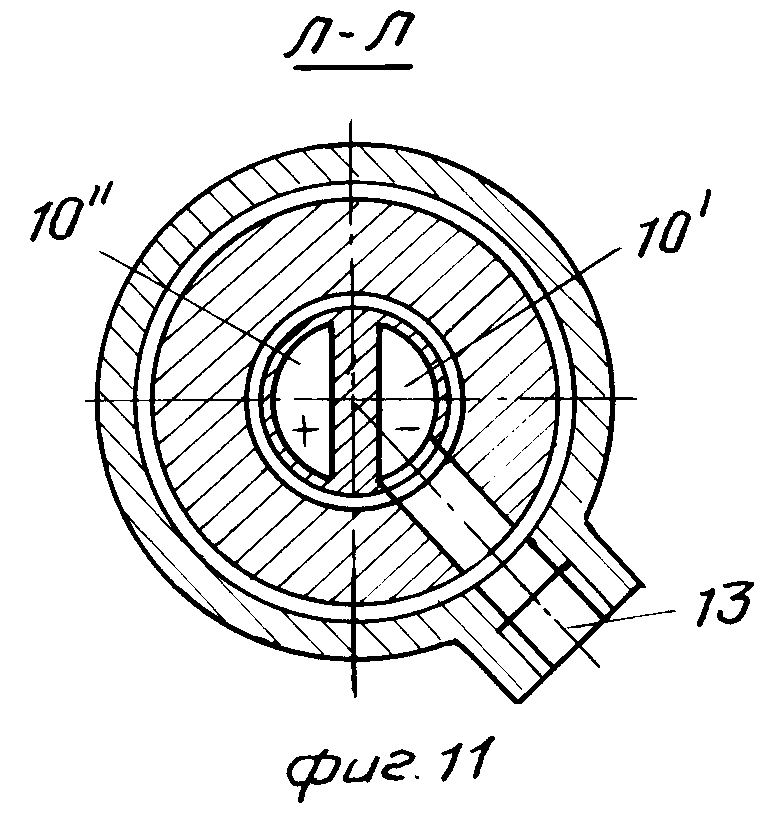

На фиг. 1 приведена блок-схема канала управления; на фиг. 2 разрез А-А на фиг. 6; на фиг. 3 и 5 разрез Г-Г на фиг. 2; на фиг. 4 и 7 разрез Е-Е на фиг. 2; на фиг. 6 вид Б на фиг. 2; на фиг. 8 разрез И-И на фиг. 2; на фиг. 9 разрез Ж-Ж на фиг. 2; на фиг. 10 разрез К-К на фиг. 2; на фиг. 11 разрез Л-Л на фиг. 2.

Канал управления содержит задающие элементы 1 и 1', которые предназначены для задания программы управления объектом. Программа сформирована в виде электрического сигнала. На выходе задающих элементов 1 и 1' установлены делители 2 и 2' входного сигнала, предназначенные для разделения сигнала с задающих элементов 1 и 1' на равные части: одна половина сигналов с делителей 2 и 2' поступает в цепь обратной связи 49, а другая через сумматоры 50 и 50' на входы электронных усилителей 3 и 3'.

Выходы электронных усилителей 3 и 3' подключены ко входу двухканального функционального электродинамического преобразователя 4, предназначенного для преобразования электрических сигналов, поступающих с электронных усилителей 3 и 3' в совмещенные механические перемещения золотника по двум независимым координатам.

Вал 5 двухканального функционального электродинамического преобразователя 4 жестко связан с золотником 6 двигателя 7. Золотник 6 выполнен в виде гильзы 8, размещенной во втулке 9, запрессованной в осевом отверстии поршня 20. Гильза 8 золотника 6 выполнена с n2 глухими осевыми попарно сообщающимися камерами 10, 10', 10'' и 10''', образованными телом гильзы с осевыми и радиальными перегородками. Эти глухие осевые камеры служат для сообщения через них с гидролиниями нагнетания 12 (Рн) и слива 13 (Рс) и регулирования подачи рабочей жидкости. Для этих целей в гильзе 8 золотника 6 выполнено несколько радиальных окон 14 и 14'' регулирующих совместно с радиальными окнами 15 и 15'' втулки 9 подачу рабочей жидкости через каналы 16 и 17 в поднапорные полости 18 и 19 поршня 20.

Для аналогичных целей в гильзе 8 золотника 6 выполнено несколько радиальных окон 14' и 14''' регулирующих совместно с радиальными окнами 15' и 15''' втулки 9 подачу рабочей среды через каналы 16' и 17' из поднапорных полостей 18, 19 в гидролинию слива 13.

В гильзе 8 золотника 6 выполнены 4n2 осевых окон 21 и 21', а во втулке 9 4n2 осевых окон 22 и 22', регулирующих подачу рабочей среды гидролиний нагнетания 12 и слива 13 в радиальные каналы 23, 23, 24, 24' а поршне 20 и далее в радиальные каналы 33, 33', 34, 34' в роторе 28. Эти каналы предназначены для осуществления реверсивного вращения ротора 28.

Ротор 28 двигателя 7 выполнен в виде цельного кольца и размещен в кольцевой полости 29 в корпусе 30. Кольцевая полость соответствует параметрам ротора 28, но дополнена числом n1 равномерно расположенными по окружности кольцевой полости 29 корпуса 30 выемками в виде сегментообразных полостей 31. В теле ротора 28 выполнены каналы 33, 33', 34, 34', сообщающиеся через каналы 23, 23', 24, 24' в теле поршня 20, с каналами через осевые окна 22, 22' втулки 9, через осевые окна 21, 21' в гильзе 8 золотника 6, камерам 10, 10', 10'', 10''' в золотнике 6 с напорной 12 и сливной 13 линиями. В теле ротора 28 выполнены каналы 32, 32', сообщающиеся с каналами 34, 34' для постоянного поджима торцов лопастей 35 к сегментообразному профилю 29 корпуса 30. Постоянный поджим лопастей 35 к сегментообразному профилю 29 корпуса 30 необходим для обеспечения герметизации сегментообразных полостей правой 31' и левой 31'' частей каждой работающей камеры в полости 31 корпуса 30. В теле ротора 28 выполнено число n2 радиальных направляющих пазов для помещения внутри них подвижных в радиальном направлении числа n2, лопастей 35, взаимодействующих своими внешними торцами с сегментообразным профилем 29 корпуса 30. Лопасти 35 симметрично расположены по окружности. Для равномерности передачи крутящего момента и исключения холостых ходов установлено, что необходимо выдержать следующее соотношение n1 ≥ 1+n2, где n1 число сегментообразных полостей, n2 число лопастей ротора.

Полный сегментообразный профиль 29 в корпусе 30 образован кривыми поверхностями сегментообразных полостей 31 и соединяющими их перемычками 37 отрезками наружной окружности кольцевой полости 29 между сегментообразными полостями 31.

Поршень 20 связан с ротором 28 шлицевым соединением 42 со скользящей посадкой для сообщения исполнительному валу 25 осевращательных следящих движений.

В устройстве предусмотрен блок питания 44, обеспечивающий сообщение рабочих полостей гидравлического двигателя 7 с гидролиниями нагнетания 12 и слива 13. Исполнительный вал 25 гидравлического двигателя 7 связан с объектами управления 26 и 27 через кинематические передачи 45 и 46.

Блок обратной связи 48 представляет собой электронное устройство с датчиками обратной связи 47. Выход блока обратной связи 48 подключен ко входу блока сравнения 49, предназначенного для сравнения заданного сигнала с делителей 2, 2' входного сигнала и сигналов обратной связи. Входы блока сравнения 49 подключены ко входам сумматоров 50 и 50', второй вход которых подключен к выходу делителей 2, 2' входных сигналов.

На фиг. 1 показаны сумматоры 51 и 51' жесткой единичной обратной связи по положению, имеющейся в гидравлическом двигателе 7 между золотником 6 и поршнем-ротором 28. Она осуществляется взаимным расположением осевых и радиальных рабочих окон, выполненных в гильзе 8 и во втулке 9. Таким образом, при повороте или осевом движении управляющего золотника поршень-ротор отслеживает эти движения.

Устройство работает следующим образом.

С задающих элементов 1 и 1' заданный сигнал поступает в делитель 2 и 2' входного сигнала, где он делится пополам и усиливается. Одна половина сигнала поступает на сумматоры 50 и 50', а другая в цепь обратной связи на вход блока сравнения 49. С выхода блока сравнения 49 сигнал поступает на входы сумматоров 50 и 51', где суммируется с заданным сигналом и усиливается на электронных усилителях 3 и 3'. С выхода электронных усилителей 3 и 3' сигналы поступают на вход функционального электродинамического преобразователя 4, который выполнен в виде выходного вала 5 со сложным осевращательным движением, который управляется двумя связанными электродинамическими системами, одна из которых создает осевое перемещение выходному валу 5, а другая сообщает ему (выходному валу 5) вращательное движение.

Выходной вал 5 жестко связан с гильзой 8 золотника 6, которая тоже совершает вместе с валом 5 осевые и вращательные движения.

Рассмотрим момент перемещения гильзы 8 золотника 6 вниз. В этом случае рабочая жидкость под давлением Рн поступает из гидролинии нагнетания 12 через радиальный канал в поршне 20 в камеру 10 золотника 6 и далее по каналу 43 в поперечной перегородке 11 золотника 6 в камеру 10'' золотника 6. Образовавшиеся щели между окнами 14'' гильзы 8 золотника 6 и окнами 15'' втулки 9 дросселируют рабочую жидкость из камеры 10'' золотника 6 и направляют ее далее по каналам 16 поршня 20 в подпоршневую полость 18. Создающийся перепад давлений перемещает поршень 20 вниз до тех пор пока образовавшиеся щели между окнами 14' гильзы золотника 6 и окнами 15' втулки 9 не перекроются в результате осевого движения поршня 20 вниз. Одновременно с перемещением золотника 6 вниз образовавшиеся щели между окнами 14''' золотника 6 вниз окнами 15''' втулки 9 дадут возможность вытеснить рабочую жидкость из подпоршневой полости 19 по каналам 17' в поршне 20, по камере 10''' золотника 6 и далее по каналу 43' в поперечной перегородке 11 золотника 6 в камеру 10' золотника 6 и далее по каналу в поршне 20 в канал 13 на слив.

Движение жидкости через щели прекращается в момент перекрытия окон 14'' и 15'', т.е. при прекращении осевого перемещения поршня вниз. Величина открытия рабочих окон пропорциональна перемещению гильзы 8 золотника 6, то есть пропорциональна входному сигналу. Следовательно, расход рабочей жидкости, подводимой в подпоршневые полости 18 и 19, таков, что положение поршня 20 отслеживает положение гильзы 8 золотника 6.

При отсутствии вращательного движения гильзы 8 золотника 6 окна 21 и 21' гильзы 8 золотника 6 и окна 22 и 22' втулки 9 остаются перекрытыми.

Рассмотрим момент перемещения гильзы 8 золотника 6 вверх. В этом случае рабочая жидкость под давлением Рн поступает из гидролинии нагнетания 12 через радиальный канал в поршне 20 в камеру 10 золотника 6. Образовавшиеся щели между окнами 14 гильзы 8 золотника 6 и окнами 15 втулки 9 дросселируют жидкость из камеры 10 золотника 6 и направляют далее по каналам 17 поршня 20 в подпоршневую полость 19. Создавшийся перепад давлений перемещает поршень 20 вверх до тех пор, пока образовавшиеся щели между окнами 14 гильзы 8 золотника 6 и окнами 15 втулки 9 не перекроются в результате движения поршня 20 вверх. Одновременно с перемещением золотника 6 вверх образовавшиеся между окнами 14 гильзы 8 золотника 6 и окнами 14 втулки 9 щели дадут возможность вытеснить рабочую жидкость из подпоршневой полости 18 по каналам 16 в поршне 20, по каналу 10 золотника 6 и далее по каналу в поршне 20 в канал 13 в корпусе на слив.

Движение жидкости через щели прекращается в момент перекрытия окон 14 и 15, т. е. при прекращении осевого перемещения поршня 20 вверх. Величина открытия рабочих окон пропорциональна перемещению гильзы 8 золотника 6, т.е. входному сигналу. Следовательно, расход рабочей жидкости, подводимой в подпоршневые полости 19, 18 таков, что положение поршня 20 отслеживает положение гильзы 8 золотника 6.

При отсутствии сигнала на вращение золотника 6 поворотов не происходит, так как все окна гильзы 8 золотника 6 нормально закрыты, а глухие камеры 10, 10', 10'' и 10''' золотника 6 заполнены рабочей жидкостью.

Рассмотрим момент поворота золотника 6 в направлении против часовой стрелки. В этом случае осевые окна 21 гильзы 8 золотника 6 смещаются относительно осевых окон 22 втулки 9, а осевые окна 21'' гильзы 8 золотника 6 смещаются относительно осевых окон 22'' втулки 9. При этом образуются щели через которые дросселируется рабочая жидкость. Одновременно осевые окна 22' и 22'' втулки 9 и осевые окна 21' и 21'' гильзы 8 золотника 6 перекрываются, что закрывает путь движению рабочей жидкости между ними. Рабочая жидкость по каналу 12 нагнетания поступает в глухую камеру 10 золотника 6, по каналу 43 в поперечной перегородке 11 золотника 6 и далее в глухую камеру 10'' золотника 6, где дросселируется через щели, между окнами 21'' гильзы 9 золотника 6 и окнами 22''' втулки 9, далее по каналам 24 в поршне 20, по каналу 34 в роторе 28, по каналу 32 поступает в торцевую полость, создавая давление

на торцах лопастей 35 и прижимая их к сегментообразному профилю 36, разделяет при этом полость 31 на две части поднапорную 31', в которую поступает рабочая жидкость по каналу 34, и сливную 31''. Разница давлений в поднапорной 31' и сливной 31'' полостях создает крутящий момент и вызывает вращение ротора 28 в направлении против часовой стрелки. Жидкость, заполняющая полость 31'', вытесняется по каналам 33 в роторе 28, каналам 23 в поршне 20, через осевые окна 22 втулки 9, осевые окна 21 гильзы 8 золотника 6, в канал 10' золотника 8 и далее в канал 13 на слив.

Рассмотрим момент поворота золотника 6 в направлении по часовой стрелке.

В этом случае осевые окна 21' гильзы 8 золотника 6 смещаются относительно осевых окон 22', втулки 9, а осевые окна 22''' гильзы золотника 6 смещаются относительно осевых окон 22''' втулки 9, при этом образуются щели, через которые дросселируется рабочая жидкость. Одновременно осевые окна 22 и 22' втулки 9 и осевые окна 21 и 21''' гильзы 8 золотника 6 перекрываются, что закрывает путь движения рабочей жидкости между ними. Рабочая жидкость по каналу нагнетания 12 поступает в глухую камеру 10 золотника 6, где дросселируется через щели между окнами 21' гильзы 9 золотника 6 и окнами 22' втулки 9, далее по каналу 24' в поршне, каналу 34' в роторе, по каналу 32' поступает в торцовую полость, создавая давление на торцах лопастей 35 и прижимая их к сегментообразному профилю 36 разделяет полость 31 на две части поднапорную 31'' и сливную 31'. Разница давлений в поднапорной 31'' и сливной 31' полостях создает крутящий момент, что вызывает вращение ротора 28 в направлении часовой стрелки. Жидкость, заполняющая полость 31', вытесняется по каналам 33' в роторе 28, по каналам 23' в поршне 20 через осевые окна 22''' втулки 9, осевые окна 21''' гильзы 8 золотника 6 в глухой канал 10''' золотника 6 и по каналу 43' в перегородке 11 золотника 6 в канал 10' золотника 6 и далее в канал 13 на слив.

Таким образом, при совмещении вращательного и осевого движений управляющего золотника 6 поршень-ротор отслеживает эти движения с гидравлическим усилием по мощности с заданным коэффициентом рассогласования, определяемым величиной открытия рабочих окон между гильзой 8 золотника 6 и втулкой 9 в поршне 20.

Шлицы шлицевого соединения 42 расположены между лопастями 35 и равноудалены от них, чем обеспечивается равномерная передача крутящего момента на исполнительный вал 25, который одновременно совершает осевые движения.

Все лопасти 35 находятся в процессе работы в противофазе и равномерно взаимопротивоположно нагружены, перемещаются без холостых ходов.

Положительный эффект предлагаемого устройства заключается в обеспечении полноповоротных вращений в разных направлениях с одновременным независимым осевым перемещением исполнительного вала, что исключает необходимость применения для этих целей двух следящих двигателей. Передача полноповоротного вращения осуществлена при равномерной передаче крутящего момента, что достигается равномерным размещением лопастей по окружности и симметричным расположением сегментообразных полостей в корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система совмещенного управления приводами по двум независимым координатам | 1990 |

|

SU1736769A1 |

| Система управления рулевыми органами летательного аппарата | 1990 |

|

SU1744001A1 |

| ОГРАНИЧИТЕЛЬ МОЩНОСТИ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО СЛЕДЯЩЕГО ПРИВОДА | 2006 |

|

RU2309302C1 |

| Гидропривод | 1982 |

|

SU1060820A2 |

| Высокочастотный гидравлический пульсаторный вибратор | 1960 |

|

SU146565A1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

| ГИДРОПРИВОД | 2018 |

|

RU2724422C2 |

| ШАГОВЫЙ ГИДРОПРИВОД С ОБЪЕМНЫМ ДОЗИРОВАНИЕМ | 2018 |

|

RU2680633C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2006 |

|

RU2311567C1 |

| ГИДРОУСИЛИТЕЛЬ | 2006 |

|

RU2307960C1 |

Использование: для автоматического комбинированного управления рулевыми, тормозными и другими устройствами приводов транспортных средств, а также для широкого круга других устройств, где необходимо совмещенное управление одновременно поворотным и осевым перемещением исполнительных органов приводов. Сущность: кольцевая полость корпуса ротора дополнена числом n1 равномерно расположенных по окружности сегментообразных полостей. Размещенный в этой полости ротор выполнен в виде цельного кольца и имеет число 4 n2 каналов сообщения с гидролиниями нагнетания и слива и число n2 симметрично расположенных по окружности радиальных пазов для размещения подвижных в радиальном направлении лопастей, взаимодействующих с сегментообразным профилем корпуса. При этом число n1 не менее чем на единицу больше числа n2. Золотник размещен во втулке и разделен на число внутренних попарносообщающихся глухих камер с сообщающимися перекрестными каналами с радиальными и осевыми окнами на цилиндрической поверхности, сообщающими при его осевом и вращательном перемещениях гидролинии нагнетания и слива с рабочими полостями поршня-ротора через аналогичные окна во втулке, нормально закрытыми в статическом состоянии и обеспечивающими неограниченные по углу поворота комбинированные осевращательные следящие движения поршня-ротора в динамике с заданным коэффициентом усиления по мощности и рассогласования. Поршень связан с кольцевым ротором шлицевым соединением со скользящей посадкой, шлицы которого расположены на осях симметрии лопастей ротора. В теле ротора выполнены каналы для прижима лопастей ротора к сегментообразному профилю корпуса. Золотник (гильза золотника) и втулка поршня-ротора выполнены с числом 4 n2 осевых рабочих каналов и числом 4 n2 радиальных рабочих каналов, суммирующих и одновременно регулирующих подачу рабочей жидкости через гидролинии нагнетания и слива в подпоршневые и подлопастные полости поршня-ротора. 1 з.п. ф-лы, 11 ил.

| 0 |

|

SU156026A1 | |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-04-20—Публикация

1992-05-14—Подача