Изобретение относится к получению гранулированного активированного угля с использованием в качестве углеродсодержащего сырья печных саж. Полученный уголь применяется для очистки сточных вод от трудноокисляемых веществ.

Известен способ получения гранулированного активированного угля, включающий смешение сажи со связующим из каменно-угольной смолы, фенолформальдегидной смолы, полиакрилонитрила в соотношении (0,1-10,0):1, добавление к смеси растворителя типа ацетона или бензола, грануляцию, карбонизацию и активацию полученных гранул [1]

К недостаткам способа следует отнести сложную технологию, необходимость проведения процесса карбонизации (обжига) полученных гранул при высокой температуре.

Наиболее близким по технической сущности к заявляемому является способ получения гранулированного активированного угля, включающий смешение печной сажи с адсорбционной емкостью по маслу ≥100 мл/100 г со связующим смолой, пеком или их смесью, грануляцию полученной смеси, сушку и карбонизацию при температуре 830оС в токе азота, активацию водяным паром при 850оС [2]

Недостатком способа является многостадийность технологического процесса, включающая стадии карбонизации и высокотемпературной активации, ограничение по маслоемкости ( ≥100 мл/100 г) типа используемой сажи. Способ не позволяет достичь высокого уровня адсорбционных свойств угля по иоду и метиленовому голубому.

Технический результат, на достижение которого направлено изобретение, состоит в увеличении адсорбционной активности получаемого угля по иоду и метиленовому голубому, упрощении способа получения активированного угля за счет непосредственной парогазовой активации сушеных гранул, снижении энергозатрат на проведение процесса за счет исключения из способа стадии карбонизации, а также снижения температуры парогазовой активации, получении гранулированных активированных углей из любых марок печных саж независимо от их масляного числа.

Для достижения указанного результата в способе получения гранулированного активированного угля, включающем смешение печной сажи со связующим, грануляцию полученной смеси, сушку и парогазовую активацию гранул, в качестве связующего используют лигносульфонат, смешение ведут при массовом соотношении печной сажи и лигносульфоната в пересчете на сухое вещество 1:(0,6-1,8), а активацию гранул осуществляют при температуре 680-780оС в течение 60-180 мин.

Отличительными признаками по сравнению с прототипом являются использование в качестве связующего лигносульфоната, проведение смешения при массовом соотношении печной сажи и лигносульфоната в пересчете на сухое вещество 1: (0,6-1,8) и осуществление активации гранул при температуре 680-780оС в течение 60-180 мин.

Использование традиционных связующих смол производства коксохимической, нефтехимической и деревообрабатывающей промышленности в данном способе не обеспечивает хороших адсорбционных свойств угля при удовлетворительной прочности. Причиной является снижение коксообразования смол в присутствии водяного пара при непосредственной активации сушеных гранул из-за частичной отгонки компонентов смолы с паром. В результате частицы сажи слабо связываются при коксообразовании смолы, и гранулы активированного угля получаются непрочными. Этот недостаток устраняется использованием технического лигносульфоната, на коксуемость которого присутствие водяного пара не оказывает существенного влияния. Кроме того, наличие в составе лигносульфоната значительного количества солей металлов, катализирующих процесс парогазовой активации углерода, способствует развитию пористой структуры активированного угля при температурах ниже традиционно используемых в данном случае.

Рекомендуемое массовое соотношение лигносульфоната (в пересчете на сухое вещество) и сажи составляет для различных марок сажи (0,6 + S/100):1, где S удельная поверхность сажи, м2/г. Заявляемый способ позволяет получить гранулированный активированный уголь из любой печной сажи вплоть до некондиционной. В заявляемом интервале соотношений достигается высокая адсорбционная активность получаемого угля. За пределами указанного соотношения адсорбционная активность уменьшается до значений, близких к значениям, получаемым по прототипу.

Парогазовую активацию сушеных гранул осуществляют при 680-780оС. При выходе за заявляемый интервал температуры активации затруднено достижение повышенной по сравнению с прототипом осветляющей способности по метиленовому голубому. Время активации, достаточное для получения активированного угля с хорошими адсорбционными свойствами, составляет 60-180 мин и определяется необходимым уровнем абсолютных значений показателей и выхода продукта.

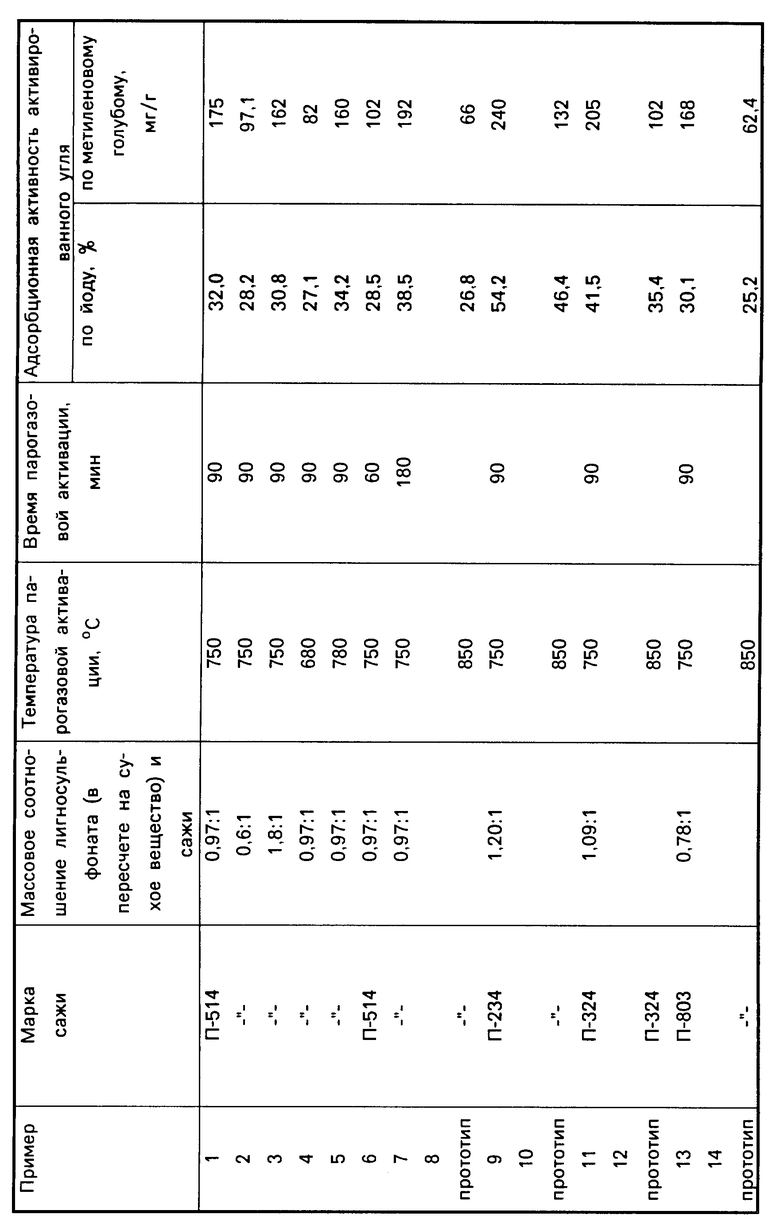

П р и м е р 1. 200 г сажи марки П-514 смешивают при температуре 70-90оС в течение 15 мин с 348 г лигносульфоната, содержащего 56% сухого вещества, что соответствует соотношению лигносульфоната и сажи 0,97:1. Смесь гранулируют на шнековом смесителе-грануляторе. Полученные гранулы сушат при 130-180оС в течение 60 мин и проводят парогазовую активацию при 750оС в течение 90 мин. Адсорбционные свойства полученного гранулированного активированного угля приведены в таблице.

П р и м е р ы 2-7. Аналогичны примеру 1, за исключением соотношения лигносульфоната и сажи (0,6 и 1,8:1 в примерах 2 и 3), температурного режима парогазовой активации (680 и 780оС в примерах 4 и 5) и временных параметров парогазовой активации (60 и 180 мин в примерах 6 и 7).

П р и м е р 8. Получение активированного угля осуществляют по прототипу с использованием сажи П-514.

П р и м е р ы 9-14. Условия проведения процесса и свойства полученного активированного угля приведены в таблице.

Как видно из данных таблицы, адсорбционная активность получаемого по предлагаемому способу гранулированного активированного угля выше, чем в способе по прототипу. Так, для сажи марки П-514 адсорбционная активность по иоду достигает 38,5% против 26,8% по прототипу (см. пример 7). Значительное улучшение показателей наблюдается и для других марок печной сажи. В заявляемых режимных параметрах, а именно при массовом соотношении лигносульфоната (в пересчете на сухое вещество) и сажи (0,6-1,8):1 при температуре парогазовой активации 680-780оС и времени активации 60-180 мин показатели адсорбционной активности получаемого гранулированного активированного угля превышают аналогичные для угля, получаемого по способу прототипу. Кроме того, заявляемый способ проще по технологии за счет одностадийной термообработки гранул, а также эффективнее по энергетическим показателям за счет снижения температурных параметров парогазовой активации и исключения стадии карбонизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВИРОВАННОГО УГЛЯ | 1994 |

|

RU2057068C1 |

| Применение сахара-песка в качестве связующего при производстве активированного угля | 2023 |

|

RU2809917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2013 |

|

RU2534248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА-КАТАЛИЗАТОРА | 1994 |

|

RU2097126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ ИЗ ТОРФА | 2000 |

|

RU2171779C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УГЛЕРОДНОГО СОРБЕНТА | 2005 |

|

RU2296709C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2412112C1 |

| Блочный микропористый углеродный адсорбент и способ его получения | 2018 |

|

RU2744400C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО НОСИТЕЛЯ | 2010 |

|

RU2451547C2 |

Сущность изобретения: смешивают печную сажу с лигносульфонатом при массовом соотношении печной сажи и лигносульфоната в пересчете на сухое вещество 1:(0,6 - 1,8). Смесь гранулируют и сушат. Гранулы подвергают парогазовой активации при 680 - 780°С течение 60-180 мин. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВИРОВАННОГО УГЛЯ, включающий смешение печной сажи со связующим, грануляцию смеси, сушку гранул и их парогазовую активацию, отличающийся тем, что в качестве связующего используют лигносульфонат, смешение ведут при массовом соотношении печной сажи и лигносульфоната в пересчете на сухое вещество 1:0,6-1,8, а активацию осуществляют при 680-780oС в течение 60-180 мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1991-12-26—Подача