Группа изобретений относится к получению блочных микропористых углеродных адсорбентов с повышенной адсорбционной способностью по природному газу, метану и может быть использована в системах хранения, распределения и транспортировки природного газа, метана.

Известен патент РФ 2362619, опубл. 27.07.2009, в котором способ получения сорбента включает измельчение исходных компонентов, перемешивание, карбонизацию, активацию, отмывку возвратными щелочными растворами и сушку. При этом используют исходные компоненты: торф, алюмосиликат и каменный уголь, которые измельчают до размера частиц, мм: торф 1,0-3,0, алюмосиликат 0,1-0,3, каменный уголь 0,1-0,3. Карбонизацию проводят при температуре 750-800°С в течение 15 минут без доступа воздуха, а активацию осуществляют в кипящем слое в токе смеси углекислого газа и водяного пара при температуре 750-800°С в течение 15-30 минут или в атмосфере кислорода в течение 3-5 минут.

Недостатком данного способа является повышенная зольность получаемых адсорбентов, не менее 12,5%, а в среднем около 20%, определяемая наличием алюмосиликата в его структуре, что приводит к снижению химического потенциала адсорбента и соответственно энергии адсорбции, что, в свою очередь, крайне отрицательно сказывается на способности адсорбента к аккумулированию газов.

Известен способ получения сорбента из торфа, патент РФ 2171779, опубл. 10.08.2001, который включает смешение исходного сырья - торфа с активатором - техническим лигносульфонатом, высушенным до воздушно-сухого состояния, в соотношении торфа и лигносульфоната 2-2,2:1 и водой до влажности 50-56 мас. %, грануляцию смеси, карбонизацию при температруре 550-600°С и парогазовую активацию при температуре 760-800°С в течение 60-80 минут.

По характеристикам: суммарному объему пор, активности по бензолу и по йоду, полученные образцы, соответствуют -гранулированному активному углю из торфа, активированного методом сернисто-калиевой активации (Кельцев Н.В., Основы адсорбционной техники. М., Химия, 1976, 84 с., Уголь марки СКТ). Способ включает в себя смешение исходного материала - торфа с активатором - сульфидом калия (в качестве связующего компонента используют древесную или каменноугольную смолу), грануляцию, карбонизацию и парогазовую активацию.

Недостатком данного способа является то, что активные угли, полученные по указанной технологии, обладают пониженной сорбционной емкостью по отношению к газам из-за того, что часть объема пор адсорбента остается заполненной активатором, так как в способе создания отсутствует процесс отмывки минеральных примесей адсорбента.

Наиболее близким техническим решением к заявленной группе изобретений является способ получения блочного микропористого углеродного адсорбента на основе торфа, включающий в себя обработку исходного сырья до получения однородной массы, смешение обработанного сырья с активатором и связующим до однородной пасты, гранулирование смеси, сушку, карбонизацию, активацию, отмывку минеральных примесей и обработку щелочным раствором до рН 9-12 (патент РФ 2116832, опубл. 10.08.1998).

Характерными недостатками известного решения является относительно высокое содержание щелочного металла, что снижает химический потенциал поверхности адсорбента и приводит к снижению энергии адсорбции газов, то есть делает его непригодным для задач аккумулирования газов.

Техническим результатом, на достижение которого направленная заявленная группа изобретений, заключается в создании микропористого адсорбента на основе торфа с повышенной адсорбционной способностью к природному газу, метану, с механической прочностью достаточной для использования в системах хранения, испытывающих многоцикловые сорбционные нагрузки: «адсорбция-десорбция»

Технический результат достигается за счет того, что в способе получения блочного микропористого углеродного адсорбента на основе торфа, включающем в себя обработку торфяного сырья до получения однородной массы, смешение обработанного сырья с химическим активатором и связующим до однородной пасты, гранулирование смеси, сушку, карбонизацию, активацию, отмывку минеральных примесей, обработку щелочным раствором, дополнительно проводят обработку адсорбента кислотным раствором, промывку водой до рН не ниже 4, дробление полученных гранул адсорбента до средней фракции частиц 600- 900 мкм, смешение дробленого адсорбента со связующим до получения однородной массы, формование при давлениях от 200 кгс/см2 до 500 кгс/см2, и сушку при температуре от 110 до 150°С в течение не менее 48 часов. При этом блочный микропористый углеродный адсорбент на основе торфа, полученный по данному способу имеет объем микропор 0,55÷0,68 см3/г со средней эффективной шириной микропор от 1,5 до 1,7 нм и обладает насыпной плотностью не менее 600 кг/м3.

Преимущества предлагаемой группы изобретений заключаются в следующем. Горячекислотная отмывка с последующей промывкой водой позволяет максимально полно перевести соли металлов содержащихся в золе исходного углеродсодержащего материала (торфа высокой степени разложения) в растворимое состояние, а также разложить и вывести остатки химического активатора - сернистого калия. Это в свою очередь позволяет с одной стороны увеличить объем микропористого пространства, а с другой - повысить химический потенциал поверхности за счет увеличения доли углерода. Оба этих фактора крайне важны для адсорбции газов, в частности, метана. Так как молекулы метана, основного компонента природного газа не имеют специфических взаимодействий с поверхностью адсорбента, а адсорбция идет преимущественно за счет дисперсионных сил, то количество углеродных адсорбционных центров играет определяющую роль в способности микропористого углеродного адсорбента аккумулировать газ.

Дробление полученных гранул адсорбента до средней фракции частиц меньше 900 мкм, смешение дробленного адсорбента со связующим до однородной массы, формование при давлениях от 200 кгс/см2 до 500 кгс/см2, и сушка при температуре от 110 до 150°С в течение не менее 48 часов позволяет сделать блоки микропористого углеродного адсорбента, имеющие повышенную насыпную плотность, и относительно высокую механическую прочность (твердость) не менее 50 кг/см2, достаточную для использования в системах хранения природного газа, испытывающих многоцикловые сорбционные нагрузки: «адсорбция-десорбция». Кроме того, использование блочных микропористых материалов для аккумулирования газов существенно снижает пыление, возникающее вследствие истирания гранул материала при эксплуатации в системах хранения, вызванного деформацией адсорбента стимулированной адсорбцией и тепловыми эффектами адсорбции. Это в свою очередь приводит к повышению безопасности таких систем.

Время осушки адсорбента составляет не менее 48 часов и не ограничено во времени, т.к. его неограниченное увеличение не приведет к ухудшению свойств материала, а наоборот, позволит выделить из адсорбента больше воды, находящейся в микропорах. Однако следует помнить, что увеличение времени сушки прямо пропорционально увеличению затрат на проведение этого процесса, поэтому следует ограничивать время сушки в зависимости от требуемой влажности адсорбента и условий производства. Например, время сушки может составлять от 48 до 72 часов в зависимости от объема блоков и температуры.

При использовании предлагаемого способа может быть получен блочный микропористый углеродный адсорбент, содержащий объем микропор 0,55-0,65 см3/г со средней эффективной шириной микропор от 1,5 до 1,7 нм, обладающий насыпной плотностью 600-700 кг/м3. Следует отметить, что параметры пористой структуры адсорбента - объем микропор и средняя эффективная ширина микропор зависят, прежде всего, от свойств исходного сырья, и степени отмывки полученного адсорбента. С другой стороны насыпная плотность зависит от условий формования и применяемого связующего.

В качестве связующего в заявленном способе могу быть использованы, например, латекс, поливиниловый спирт, а в качестве активатора - сернистый калий, лигносульфонат.

Сущность группы изобретений иллюстрируется следующими примерами.

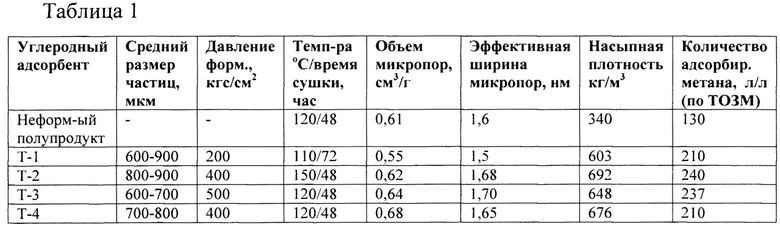

В таблице 1 приведены примеры получаемых микропористых углеродных адсорбентов на основе торфа в зависимости от условий производства.

Пример 1.

Способ получения блочного микропористого адсорбента на основе торфа включает обработку исходного сырья до получения однородной массы, смешение обработанного сырья с активатором и связующим до однородной пасты, гранулирование смеси, сушку, карбонизацию, активацию, отмывку минеральных примесей и обработку щелочным раствором. В способе дополнительно проводят горячекислотную отмывку и промывку водой до рН не ниже 4. Полученные гранулы адсорбента дробят до средней фракции частиц от 600 до 900 мкм. Далее смешивают дробленый адсорбент со связующим, например, латексом до однородной массы, формуют при давлении 200 кгс/см2 и сушат при температуре от 110°С в течение 72 часов.

Предложенный способ позволяет получить микропористый углеродный адсорбент Т1, со средними характеристиками, приведенными в таблице 1.

Пример 2.

Отличается от примера 1 тем, что дробление полученных гранул адсорбента осуществляют до средней фракции частиц от 800 до 900 мкм, смешивают дробленый адсорбент со связующим, например, латексом до однородной массы, формование ведут при давлении 400 кгс/см2 и сушку при температуре от 150°С в течение 48 часов.

Предложенный способ позволяет получить микропористый углеродный адсорбент Т2, со средними характеристиками, приведенными в таблице 1.

Пример 3.

Отличается от примера 1 тем, что дробление полученных гранул адсорбента осуществляют до средней фракции частиц от 600 до 700 мкм, смешивают дробленый адсорбент со связующим, например, латексом до однородной массы, формование ведут при давлении 500 кгс/см2 и сушку при температуре от 120°С в течение 48 часов.

Предложенный способ позволяет получить микропористый углеродный адсорбент Т3, со средними характеристиками, приведенными в таблице 1.

Пример 4.

Отличается от примера 1 тем, что дробление полученных гранул адсорбента осуществляют до средней фракции частиц от 700 до 800 мкм, смешивают дробленый адсорбент со связующим, например, поливиниловым спиртом до однородной массы, формование ведут при давлении 400 кгс/см2 и сушку при температуре от 120°С в течение 48 часов.

Как видно из приведенных примеров, заявляемый способ позволяет получить блочный микропористый углеродный адсорбент, обладающий высокой насыпной плотностью и оптимальной пористой структурой для решения задач аккумулирования природного газа, метана. Полученный блочный микропористый углеродный адсорбент может найти применение в качестве высокоэффективного аккумулятора природного газа, метана в системах хранения и распределения природного газа, метана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Блочный нанопористый углеродный материал для аккумулирования природного газа, метана и способ его получения | 2016 |

|

RU2625671C1 |

| Формованный наноструктурированный микропористый углеродный сорбент и способ его получения | 2019 |

|

RU2736586C1 |

| Блочный композитный материал для аккумулирования газов и способ его получения | 2021 |

|

RU2782932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2264253C1 |

| Способ хранения природного газа при помощи адсорбции в промышленных газовых баллонах | 2015 |

|

RU2616140C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| Способ получения термоактивированного металлоорганического координационного полимера и способ получения композитного нанопористого адсорбента на его основе | 2020 |

|

RU2782026C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНОГО СОРБЕНТА ИЗ ТРОСТНИКА ЮЖНОГО ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2567311C1 |

Группа изобретений относится к получению блочных микропористых углеродных адсорбентов с повышенной адсорбционной способностью по природному газу, метану и может быть использована в системах хранения, распределения и транспортировки природного газа, метана. Способ получения блочного микропористого углеродного адсорбента на основе торфа включает в себя обработку торфяного сырья до получения однородной массы, смешение обработанного сырья с химическим активатором и связующим до однородной пасты, гранулирование смеси, сушку, карбонизацию, активацию, отмывку минеральных примесей, обработку щелочным раствором. Новым является то, что дополнительно проводят обработку адсорбента кислотным раствором, водную промывку до рН не ниже 4, дробление полученных гранул адсорбента до средней фракции частиц 600-900 мкм, смешение дробленого адсорбента со связующим до получения однородной массы, формование при давлениях от 200 до 500 кгс/см2, и сушку при температуре от 110 до 150°С в течение не менее 48 часов. Полученный указанным способом блочный микропористый углеродный адсорбент на основе торфа имеет объем микропор 0,55÷0,68 см3/г со средней эффективной шириной микропор от 1,5 до 1,7 нм и обладает насыпной плотностью не менее 600 кг/м3. Техническим результатом, на достижение которого направленная заявленная группа изобретений, является создание микропористого адсорбента на основе торфа с повышенной адсорбционной способностью к природному газу, метану, с механической прочностью, достаточной для использования в системах хранения, испытывающих многоцикловые сорбционные нагрузки: «адсорбция-десорбция». 2 н.п. ф-лы, 4 пр., 1 табл.

1. Способ получения блочного микропористого углеродного адсорбента на основе торфа, включающий в себя обработку торфяного сырья до получения однородной массы, смешение обработанного сырья с химическим активатором и связующим до однородной пасты, гранулирование смеси, сушку, карбонизацию, активацию, отмывку минеральных примесей, обработку щелочным раствором, отличающийся тем, что дополнительно проводят обработку адсорбента кислотным раствором, промывку водой до рН не ниже 4, дробление полученных гранул адсорбента до средней фракции частиц 600-900 мкм, смешение дробленого адсорбента со связующим до получения однородной массы, формование при давлениях от 200 до 500 кгс/см2 и сушку при температуре от 110 до 150°С в течение не менее 48 часов.

2. Блочный микропористый углеродный адсорбент на основе торфа, полученный способом по п. 1, отличающийся тем, что имеет объем микропор 0,55÷0,68 см3/г со средней эффективной шириной микропор от 1,5 до 1,7 нм и обладает насыпной плотностью не менее 600 кг/м3.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| В.М | |||

| Мухин и др., Активные угли России, М., 2000, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ-КАТАЛИЗАТОРА | 1997 |

|

RU2116832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ ИЗ ТОРФА | 2000 |

|

RU2171779C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2003 |

|

RU2228793C1 |

| СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ РАЗДЕЛЬНОГО ВЫДЕЛЕНИЯ СОЛЕЙ МЕТАЛЛОВ ИЗ ОТХОДОВ | 2004 |

|

RU2256496C1 |

| Способ хранения природного газа при помощи адсорбции в промышленных газовых баллонах | 2015 |

|

RU2616140C1 |

| Способ получения углеродного адсорбента для газоадсорбционной хроматографии | 1981 |

|

SU994405A1 |

Авторы

Даты

2021-03-09—Публикация

2018-12-24—Подача