Изобретение относится к области металлургии, конкретнее к термомеханической обработке инструментальных сталей, и может быть использовано при изготовлении листов для дисковых пил холодной резки проката.

Известен способ изготовления ленты для пильных целей, включающий прокатку горячекатаного подката с регламентированной температурой окончания деформации, охлаждение, отжиг горячекатаного металла при 650-700оС с выдержкой 5-7 ч, холодную прокатку на конечный размер с промежуточными и окончательной термообработками [1]

Недостаток указанного способа состоит в том, что он не обеспечивает заданного комплекса механических и эксплуатационных свойств, вследствие чего не пригоден для изготовления листов для дисковых пил холодной резки проката.

Известен также способ производства горячекатанных полос из стали типа 7ХНМ, включающий горячую прокатку слябов с температурой конца прокатки 700-850оС, охлаждение на воздухе в течение 3-5 с и охлаждение водой со скоростью 15-25оС/с до 500-700оС с последующей смоткой полосы в рулон [2]

Недостатки известного способа состоят в том, что он не обеспечивает требуемый комплекс свойств пил холодной резки проката. Кроме того, он не пригоден для производства толстолистовой стали, не- обходимой для изготовления пильных дисков из-за невозможности обеспечить заданную скорость охлаждения 15-25оС/с по всему сечению проката.

Наиболее близким о своей технической сущности и достигаемым результатам является способ производства листов из хромомолибденованадиевых сталей, вклю- чающий горячую прокатку сляба при регламентированной температуре окончания деформации, охлаждение, нагрев до температуры нормализации 840-860оС [3]

Недостатки известного способа состоят в том, что он не обеспечивает заданных значений прочности, твердости, упругости и усталостной долговечности толстолистового проката. Это приводит к снижению стойкости отрезных кругов.

Технический результат изобретения состоит в повышении стойкости пил холодной резки проката.

Технический результат достигается тем, что в известном способе производства листов из хромомолибденованадиевых сталей, включающем горячую прокатку сляба при регламентированной температуре окончания деформации, охлаждение, нормализацию при 840-860оС и отпуска, деформацию оканчивают при температуре 1050-1100оС, нагрев до температуры нормализации осуществляют со скоростью 23-28оС/мин, а отпуск ведут путем нагрева со скоростью 16-17оС/мин до температуры 710-730оС.

Если температура окончания деформации листов из хромомолибденованадиевой стали будет ниже 1050оС, то это приведет к чрезмерному измельчению зерен микроструктуры, уменьшению размеров карбидной фазы (хрома, молибдена, ванадия и вольфрама) и, как следствие, ухудшению стойкости готовых пил. Повышение температуры более 1100оС вызывает коалесценцию карбидов и их сфероидизацию, повышенную разнозернистость микроструктуры. В результате снижается прочность и твердость горячекатанных листов, стойкость зубьев пил после закалки.

Процесс нормализации обеспечивает аустенизацию стали при нагреве и последующий распад аустенита на тонкую перлитно-цементитную смесь. Это приводит к некоторому измельчению зерна, устранению карбидной сетки, карбидов хрома, молибдена, ванадия, вольфрама, улучшению обрабатываемости отпущенных листов при нарезке зубьев, повышению комплекса механических свойств. При скорости нагрева под нормализацию менее 23оС/мин происходит чрезмерный рост зерен аустенита деформированной микроструктуры стали и после высокотемпературного отжига снижается прочность, твердость и упругость пильных дисков. Аналогичная картина имеет место и при температуре нормализации выше 860оС, когда длительное время металл находится выше точки А ст. Помимо этого при охлаждении листов от температуры выше 860оС резко возрастет вероятность коробления листов вследствие неравно- мерности охлаждения (температура изменяется по экспоненциальному закону, скорость охлаждения максимальна в начальный период, при максимальной температуре металла).

Увеличение скорости нагрева более 28оС/мин приводит к замедлению процесса аустенизации, неравномерности размеров зерен микроструктуры, измельчению карбидов вольфрама, ванадия, молибдена, хрома, ухудшению свойств листов. Одновременно с этим увеличивается неплоскостность листов более 1,5 мм/м, что недопустимо. Снижение температуры нормализации менее 840оС приводит к сохранению в микроструктуре участков с карбидной сеткой в хромомолибденованадиевой стали, что ухудшает обрабатываемость резанием листов, стойкость пил холодной резки.

Высокотемпературный отпуск листов из хромомолибденованадиевых сталей, прошедших нормализацию, улучшает обрабатываемость, снижает внутренние напряжения и структурную неоднородность, повышает вязкость и пластичность, при некотором снижении прочности, твердости хромомолибденованадиевой стали, а также подготавливает структуру стали к окончательной термообработке (закалке зубьев пил). При отпуске происходит распад мартенсита, превращение остаточного аустенита и укрупнение карбидов.

Если скорость нагрева высокотемпературного отпуска будет выше 17оС/мин, то в листовом прокате сохранятся остаточные напряжения, ухудшатся свойства, усталостная долговечность будет менее 6˙ 103 циклов, что недопустимо.

Снижение температуры отпуска менее 710оС не позволяет обеспечить полное превращение остаточного аустенита в хромомолибденованадиевой стали, при котором осуществляется вторичное мартенситное превращение и выделение специальных карбидов. Это ухудшает стойкость пил холодной резки.

При скорости нагрева высокотемпературного отпуска менее 16оС/мин хромомолибденованадиевая сталь чрезмерно долго находится при высоких температурах, что приводит к снижению твердости, прочности и усталостной долговечности листов, а также стойкости готовых пил.

Аналогичные результаты получаются и при увеличении температуры отпуска более 730оС.

Примеры реализации способа.

Слябы сечением 150х1000 мм, длиной 1800 мм из хромомолибденованадиевых сталей загружают в методическую печь и нагревают до 1250оС. Сталь имеет следующий химический состав, мас. C 0,42; Si 0,6; Mn 0,3; Cr 3,2 Mo 1,1; V 0,22; W 0,6; Fe и примеси остальное.

Разогретые слябы прокатывают на реверсивном стане 2800 в листы сечением 12х1500 мм с одновременным охлаждением так, чтобы перед последним проходом температура металла составляла 1075оС. Прокатанные листы охлаждают и подвергают нормализации в проходной роликовой печи путем нагрева со скоростью 25,5оС мин до температуры 850оС с последующим ускоренным охлаждением на воздухе. Листы после нормализации подвергают высокотемпературному отпуску в проходной печи.

Скорость нагрева листов до температуры 720оС поддерживают равной 16,5оС/мин. Затем листы замедленно охлаждают в штабелях до 20оС. Из готовых листов вырезают диски диаметром 900 мм, подвергают диски шлифованию. По окружности диска при помощи абразива выполняют режущие зубья, которые разогревают электроконтактным методом под закалку и охлаждают на воздухе. Полученные пилы используют в потоке стана 2-8х100-600 для холодной резки профилепроката.

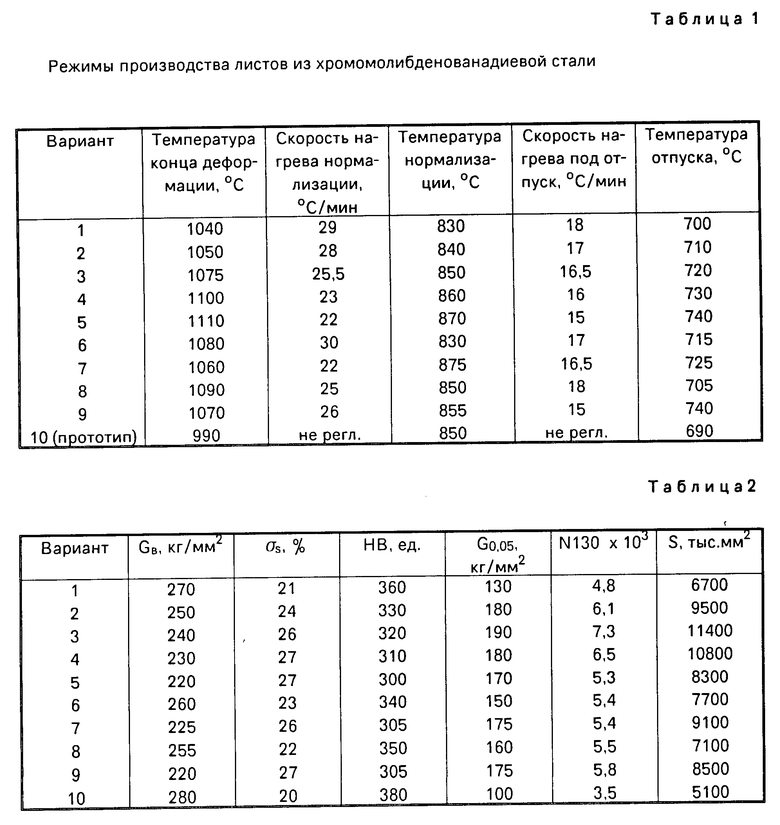

Варианты реализации способа предложены в табл.1, а свойства горячекатаных листов после нормализации и высокого отпуска, а также стойкость пил холодной резки в табл.2.

Как следует из табл.2, наилучшие свойства горячекатаных листов после нормализации и отпуска и максимальная стойкость пил холодной резки проката достигается при реализации предложенных режимов (варианты 2-4). В случае запредельных значений заявленных параметров (варианты 1, 5-9) стойкость пил снижается. Также низкую стойкость имеют пилы, изготовленные из листа, полученного согласно способу-прототипу (вариант 10).

Технико-экономические преимущества предложенного способа состоят в том, что прокатка с окончанием деформации при 1050-1100оС, последующая нормализация при 840-860оС со скоростью нагрева 23-28оС/мин и высокий отпуск со скоростью нагрева 16-17оС/мин до 710-730оС обеспечивают получение заданного комплекса свойств листов из хромомолибденованадиевых сталей. Листы имеют высокую обрабатываемость резанием, а их микроструктура подготовлена под закалку зубьев. В результате достигается повышение стойкости пил холодной резки проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1993 |

|

RU2040556C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ (УЛУЧШЕНИЯ) БАНДАЖА СОСТАВНОГО РОЛИКА | 2004 |

|

RU2266341C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1995 |

|

RU2086318C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ ТЕПЛОУСТОЙЧИВОЙ СТАЛИ | 2004 |

|

RU2255986C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

Изобретение относится к области металлургии, конкретнее к термомеханической обработке инструментальных сталей, и может быть использовано при изготовлении листов для дисковых пил холодной резки проката. Способ включает горячую прокатку слябов при регламентированной температуре окончания деформации, охлаждение, нагрев до температуры нормализации 840 - 860°С, охлаждение и последующий высокотемпературный отпуск с нагревом и с регламентированной скоростью. Для повышения стойкости пил холодной резки проката, деформацию оканчивают при температуре 1050 - 1100°С, нагрев до температуры нормализации осуществляют со скоростью 23 - 28°С/мин, а высокотемпературный отпуск ведут путем нагрева со скоростью 16 - 17°С/мин до температуры 710 - 730°С. 2 табл.

СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВЫХ СТАЛЕЙ, включающий горячую прокатку сляба при регламентированной температуре окончания деформации, охлаждение, нормализацию при 840-800oС и отпуск отличающийся тем, что деформацию заканчивают при 1050-1100oС, нагрев до температуры нормализации ведут со скоростью 23-28oС/мин, а отпуск проводят при 710-730oС со скоростью нагрева 16-17oС/мин.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Клименко В.М | |||

| и др | |||

| Технология прокатного производства | |||

| Киев: Высшая школа, 1989, с.177, 208-210. | |||

Авторы

Даты

1995-04-20—Публикация

1992-11-11—Подача