Изобретение относится к холодильной технике, более конкретно к способу получения холода с помощью абсорбционной холодильной машины и к холодильным системам для его осуществления, и может быть применено в самых различных областях народного хозяйства, так где имеется возможность использования отбросного тепла выхлопных газов различных двигателей.

Известны способы производства холода путем использования тепла охлаждающей среды рубашки двигателя, последовательно подаваемой потом в конденсатор, испаритель и абсорбер, образующих замкнутый холодильный контур, при этом испаритель обдувают воздушным потоком, который направляют потребителю холода.

Известна холодильная система, предназначенная для использования этого способа, содержащая замкнутый циркуляционный контур с раствором бромистого лития в метаноле в качестве хладагента. Контур включен в систему охлаждения двигателя, которая служит источником тепла, и содержит циркуляционный насос, конденсатор, испаритель, абсорбер. Система включает вентиляторы, обдувающие испаритель для снятия холода с дальнейшей подачей его потребителю (авт.св. СССР N 882785, кл. В 60 Н 3/00, 1981).

Недостатком данных способа и системы являются совмещение циркуляционной системы хладагента с системой охлаждения двигателя, что приводит к недостаточной эксплуатационной надежности. Кроме того, такая система конструктивно сложна и технологически трудно выполнима, так как ее выполнение связано непосредственно с конструкцией двигателя.

Известен способ производства холода в абсорбционной холодильной машине с греющей средой в виде воздушного потока, нагретого с помощью солнечной энергии, путем подачи этого потока в генератор при осуществлении посредством насоса замкнутой циркуляции хладагента с конденсацией и испарением последнего при охлаждении воздушного потока, направленного потребителю.

Известны холодильные системы для осуществления такого способа, содержащие гелионагреватель, соединенный с абсорбционной холодильной машиной, включающий генератор, конденсатор, испаритель и циркуляционный насос, а также ветилятор для обдува воздухом испарителя с последующей подачей холодного воздуха в зону потребления (авт.св. СССР N 1070392, кл. F 25 B 27/00, 1982).

Известны также способы производства холода в абсорбционной холодильной машине с греющей средой в виде высокотемпературных отработавших газов путем подачи этой среды в генератор с нагревом рабочей смеси через поверхность, разделяющую газы и рабочую смесь, при осуществлении посредством насоса замкнутой циркуляции этой рабочей смеси с конденсацией и испарением последней. Высокотемпературными отработавшими газами являются отработавшие газы системы охлаждения электродвигателя.

Известны холодильные системы, содержащие абсорбционную холодильную машину с генератором в виде змеевика, конденсатором, испарителем и циркуляционным насосом, соединенную с линией отработавших газов, которая выполнена замкнутой с системой охлаждения электрогенератора (патент ФРГ N 905248, кл. F 25 B 27/00, 1955).

Недостатки данного способа и системы заключаются в невозможности регулирования холодопроизводительности и эксплуатационная ненадежность из-за того, что остановка насоса может привести к выходу из строя абсорбционной холодильной машины, так как давление во внутренних ее полостях превышает допустимое вследствие отсутствия циркуляции. В данных способе и системе потребителю подается не кондиционный атмосферный воздух, а поток охлажденных отработавших газов системы охлаждения электрогенератора, насыщенный вредными компонентами, что не позволяет использовать его в тех объектах, где находятся люди, продукты и т.п. Кроме того, при подаче высокотемпературных газов в генератор поверхности, разделяющие рабочую смесь и газы, подвержены коррозии и теряют свои прочностные характеристики.

Технический результат, достигаемый использованием изобретения, заключается в обеспечении регулирования холодопроизводительности, повышении эксплуатационной надежности системы путем предотвращения коррозии теплообменных поверхностей генератора и понижения их прочности.

Данный технический результат достигается тем, что по способу прозводства холода в абсорбционной холодильной машине с греющей средой в виде высокотемпературных отработавших газов путем подачи этой среды в генератор с нагревом рабочей смеси через поверхность, разделяющую газы и рабочую смесь, при осуществлении посредством насоса замкнутой циркуляции этой рабочей смеси с конденсацией и испарением последней поверхность, разделяющую отработавшие газы и рабочую смесь, нагревают до температуры 120-200оС, при этом регулируют количество отработавших газов, направляемых в генератор, прекращают подачу этих газов при аварийной остановке насоса и соответственно возобновляют подачу после включения последнего, причем поверхность нагревают до температуры 120-200оС либо посредством предварительного эжектирования отработавшими газами потока атмосферного воздуха, либо с помощью промежуточного теплоносителя, циркулирующего по замкнутому контуру с конденсацией в зоне генерации рабочей смеси и испарением в зоне охлаждения отработавших газов.

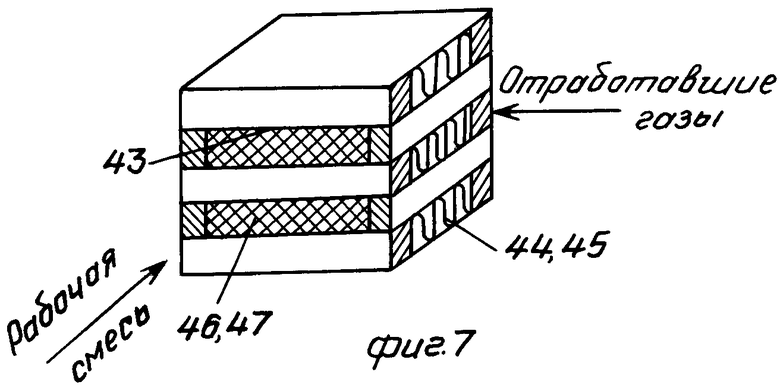

Данный технический результат достигается также тем, что в холодильной системе, содержащей абсорционную холодильную машину с генератором, конденсатором, испарителем и циркуляционным насосом, соединенную с линией высокотемпературных отработавших газов, на этой линии расположен трехходовой клапан, третий ход которого соединен с атмосферой, и система снабжена термодатчиком, установленным в зоне потребления холода, электрически связанным с приводом трехходового клапана, сблокированного с приводом насоса, при этом либо по линии отработавших газов может быть установлен эжектор, активное сопло которого соединено с этой линией, а пассивное с атмосферой, либо генератор выполнен в виде пластинчато-ребристого теплообменного аппарата с каналами для отработавших газов и рабочей смеси, отношение величин теплообменной поверхности в которых лежит в пределах 0,05-0,15, либо генератор выполнен в виде трехпоточного пластинчато-ребристого теплообменного аппарата с общими каналами для промежуточного теплоносителя, образующего в них замкнутый циркуляционный контур, и с разделенными каналами для рабочей смеси и отработавших газов, расположенными по обе стороны от оси аппарата в чередующемся порядке по отношению к общим каналам.

Данный технический результат достигается также тем, что в линии связи третьего хода трехходового клапана с атмосферой установлены глушитель и нагреватель.

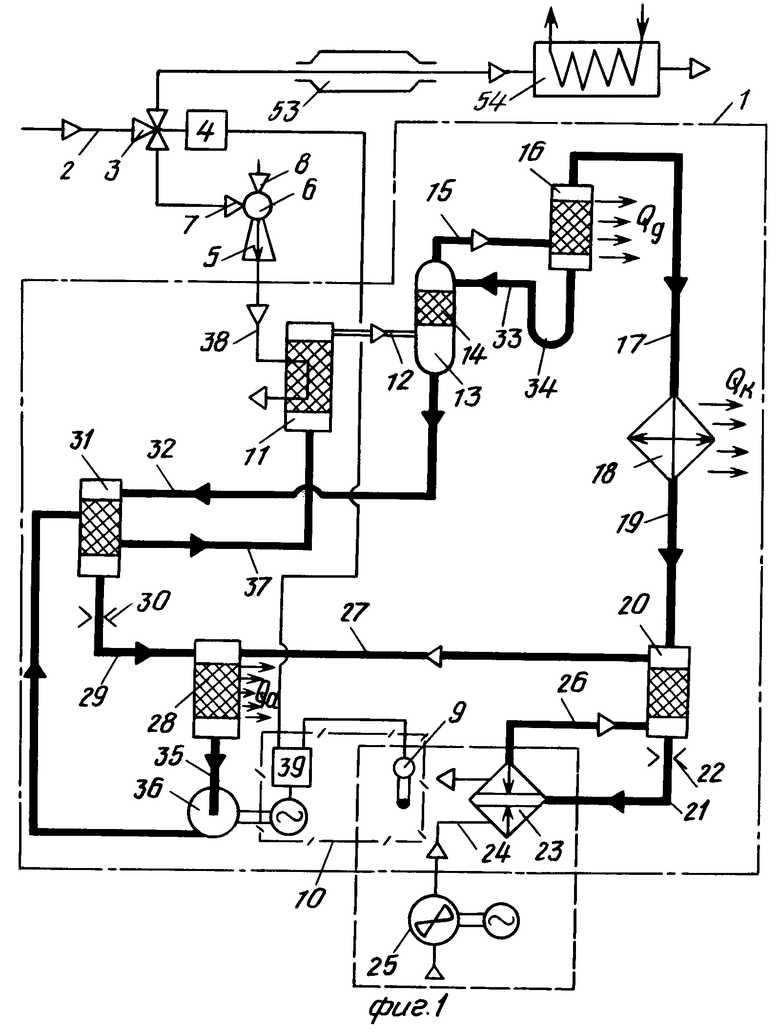

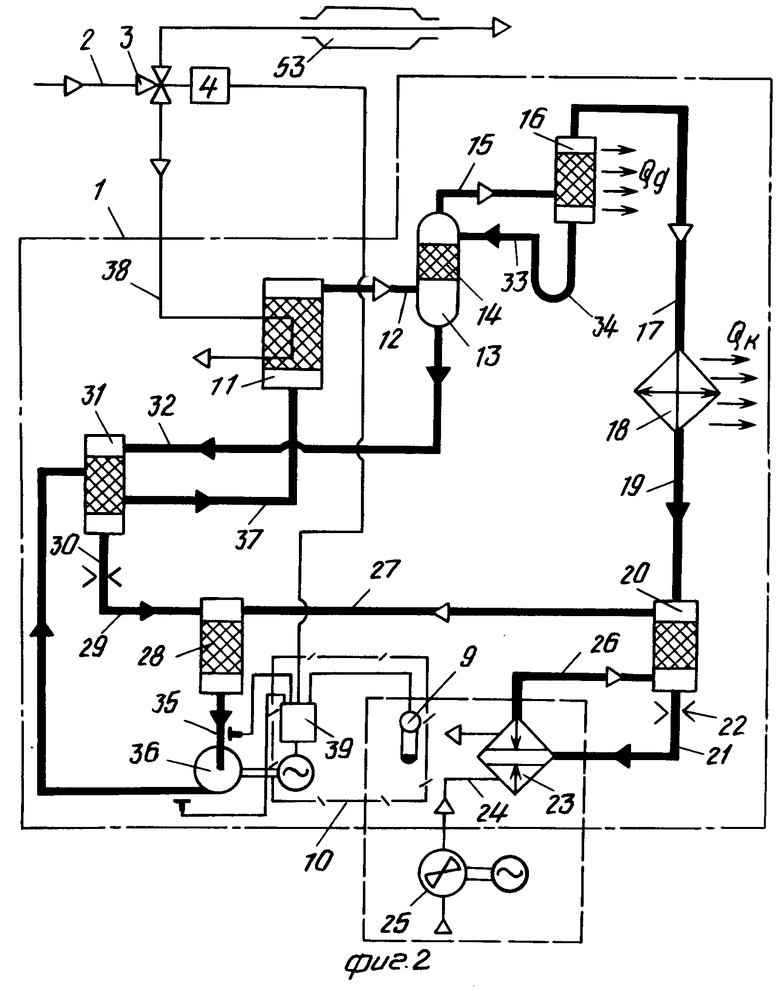

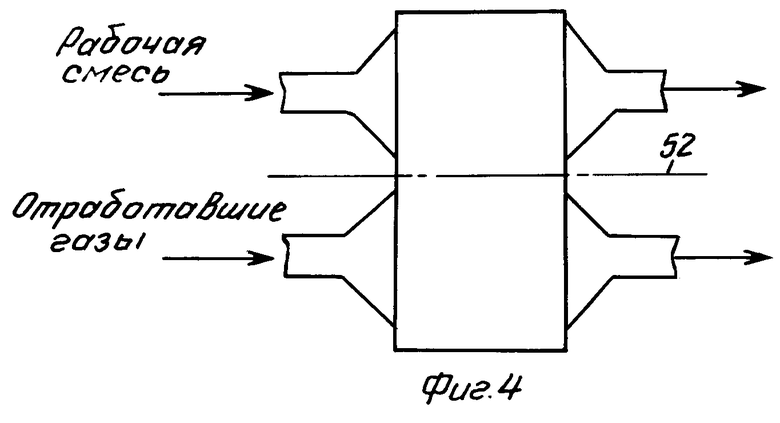

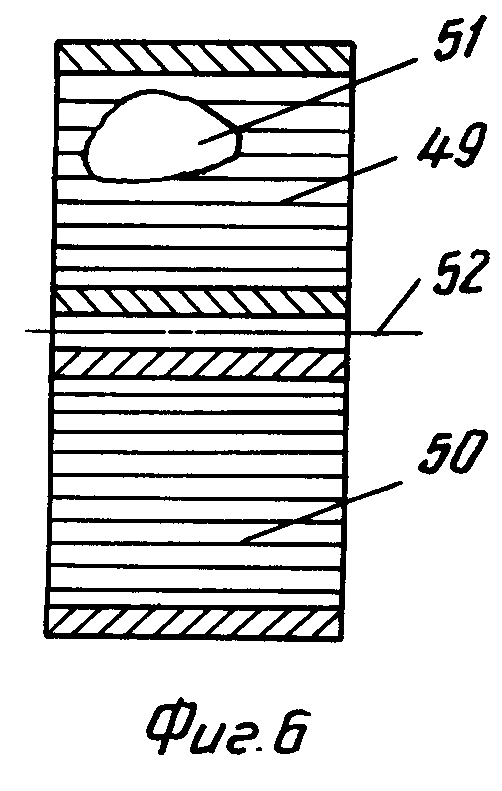

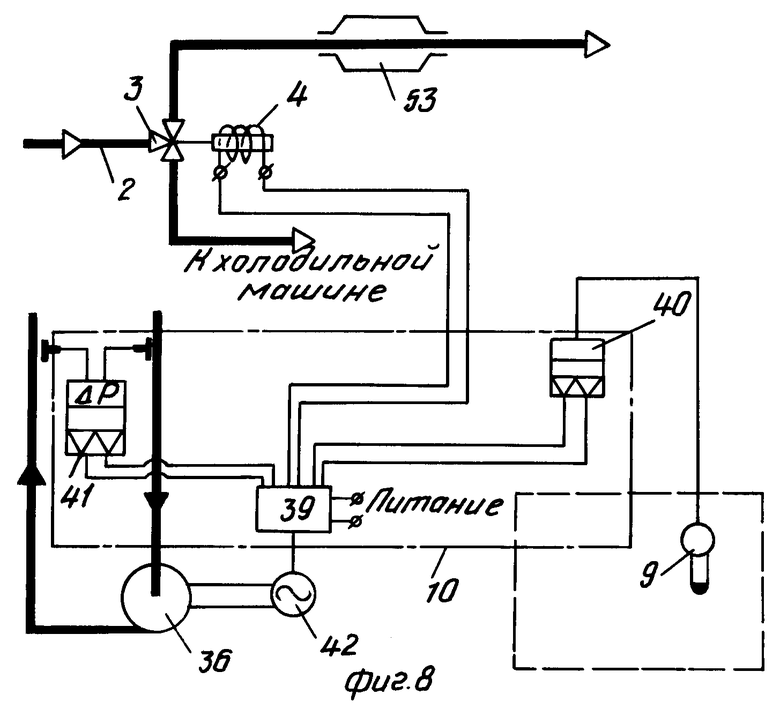

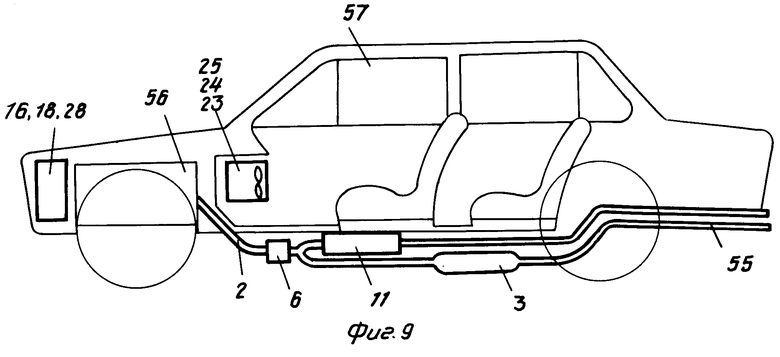

На фиг. 1 схематически изображена холодильная система, работающая по предложенному способу, с использованием эжектора; на фиг. 2 холодильная система, работающая по предложенному способу, с использованием пластинчато-ребристого аппарата; на фиг. 3 холодильная система, работающая по предложенному способу, с трехпоточным пластинчато-ребристым аппаратом; на фиг. 4 схематически изображен трехпоточный пластинчато-ребристый теплообменный аппарат; на фиг. 5 показано сечение трехпоточного пластинчато-ребристого теплообменного аппарата по общему клапану; на фиг. 6 сечение трехпоточного пластинчато-ребристого теплообменного аппарата по каналу рабочей смеси и каналу отработавших газов; на фиг. 7 схематически изображен пластинчато-ребристый теплообменный аппарат; на фиг. 8 представлена схема узла управления насосом и трехходовым клапаном; на фиг. 9 схематически показано выполнение источника отработавших газов в виде выхлопной трубы двигателя транспортного средства.

Холодильная система (фиг. 1) содержит абсорбционную холодильную машину 1, подключенную к линии 2 высокотемпературных отработавших газов, на которой расположен трехходовой клапан 3 с электромагнитным приводом 4. На этой же линии может быть расположен эжектор 5 с камерой 6 смешения, активное сопло 7 которого подключено к линии 2, а пассивное сопло 8 к атмосфере. Система включает также термодатчик 9 и узел 10 управления клапаном 3.

Абсорбционная машина 1 содержит генератор 11, который по рабочей смеси через трубопровод 12 соединен с сепаратором-ректификатором 13, имеющим насадку 14, и далее трубопроводом 15 с дефлегматором 16 и трубопроводом 17 с конденсатором 18. Конденсатор 18 трубопроводом 19 связан с жидкостной полостью переохладителя 20 и далее через трубопровод 21 и дроссельное устройство 22 с испарителем 23. Воздушная полость испарителя 23 через воздуховод 24 связана с вентилятором 25 и с зоной потребления холода, в которой установлен термодатчик 9. Трубопроводом 26 испаритель 23 связан с паровой полостью переохладителя 20, которая трубопроводом 27 соединена с первым входом абсорбера 28. Второй вход абсорбера 28 через трубопровод 29 и дроссельное устройство 30 соединен с полостью слабого раствора рабочей смеси регенеративного теплообменника 31, которая трубопроводом 32 соединена с сепаратором-ректификатором 13 и далее через трубопровод 33 и гидрозатвор 34 с дефлегматором 16. Абсорбер 28 трубопроводом 35 через насос 36 соединен с полостью крепкого раствора рабочей смеси регенеративного теплообменника 31, которая трубопроводом 37 соединена с генератором 11. На этом цикл рабочей смеси замыкается. Газовая полость генератора 11 трубопроводом 38 соединена с эжектором 5.

Узел 10 управления (фиг. 8) содержит пульт 39 управления, вторичный прибор 40 (образующий вместе с термодатчиком 9 термореле) и реле 41 разности давлений. Насос 36 имеет электропривод 42.

Холодильная система работает следующим образом (работа холодильной системы одновременно характеризует предложенный способ производства холода).

Высокотемпературные отработавшие газы с температурой 400-700оС поступают в газовую полость генератора 11, где отдают тепло кипящему раствору рабочей смеси, и охлажденные выбрасываются в атмосферу. Парожидкостная смесь из генератора 11 поступает в сепаратор-ректификатор 13, где происходит ее разделение на слабый раствор рабочей смеси, поступающий по трубопроводу 32 в жидкостную полость регенеративного теплообменника 31, и пары хладагента, которые обогащаются, проходя через насадку 14 сепаратора-ректификатора 13, орошаемую флегмой, получаемой в дефлегматоре 16 и поступающей через гидрозатвор 34 и трубопровод 33. Обогащенные пары из дефлегматора 16 через трубопровод 17 поступают в конденсатор 18, где происходит конденсация хладагента. В дефлегматоре 16 и конденсаторе 18 внешним теплоносителем отводится теплота соответственно Qд и Qк. Жидкий хладагент по трубопроводу 19 поступает в переохладитель 20, где охлаждается парами, образовавшимися в испарителе 23 и поступающими в переохладитель 20 по трубопроводу 26. Переохлажденный хладагент по трубопроводу 21 подается на дроссельное устройство 22, где его давление понижается до давления испарения, и далее в испаритель 23. В испарителе 23 за счет кипения хладагента происходит охлаждение воздуха, подаваемого вентилятором 25 через воздуховод 24. Охлажденный воздух подается в зону потребления. Нагретые в переохладителе 20 пары хладагента по трубопроводу 27 направляются в абсорбер 28, где происходит их поглощение слабым раствором, поступающим из регенеративного теплообменника 31 через дроссельное устройство 30 и трубопровод 29. В абсорбере 28 внешним теплоносителем отводится тепло абсорбции Qа. Образовавшийся в абсорбере 28 крепкий раствор рабочей смеси через трубопровод 35 насосом 36 подается в регенеративный теплообменник 31, где подогревается за счет тепла слабого раствора, поступающего по трубопроводу 32 из сепаратора-ректификатора 13. Подогретый крепкий раствор рабочей смеси по трубопроводу 37 поступает в генератор 11, и цикл замыкается. В качестве рабочей смеси может быть использован водоаммиачный раствор.

Узел 10 управления работает следующим образом.

При плановом пуске машины пульт 39 управления, воздействуя на электропривод 42 насоса 36 и электромагнитный привод 4 трехходового клапана 3, включает насос 36 и переводит трехходовой клапан 6 в положение подачи выхлопных газов в абсорбционную холодильную машину 1.

При плановой остановке машины пульт 39 управления, воздействуя на электропривод 42 и электромагнитный привод 4, включает насос 36 и переводит трехходовой клапан 3 в положение подачи отработавших газов в атмосферу.

Во время работы машины в автоматическом режиме при понижении температуры в зоне потребления (жилое помещение, овощехранилище, салон, кабина или фургон транспортного средства и др.) ниже заданного уровня по сигналу термодатчика 9 вторичный прибор 40 дает сигнал на пульт 39 управления, который, действуя на электропривод 42 и электромагнитный привод 4, останавливает насос 36 и переводит трехходовой клапан 3 в положение подачи отработавших газов в атмосферу.

При повышении температуры в зоне потребления по сигналу термодатчика 9 вторичный прибор 40 передает сигнал на пульт 39 управления, который, действуя на электропривод 42 и электромагнитный привод 4, пускает насос 36 и переводит трехходовой клапан 3 в положение подачи отработавших газов в абсорбционную холодильную машину 1.

При аварийной остановке насоса 36 во время работы машины реле 41 разности давлений между линиями нагнетания и всасывания насоса 36 передает сигнал на пульт 39 управления, который, действуя на электромагнитный привод 4, переводит трехходовой клапан 3 в положение подачи отработавших газов в атмосферу.

Холодильные системы по фиг. 2 и 3 не включают эжектор 5. Все остальные элементы (кроме генератора) идентичны элементам на фиг. 1, где генератор выполнен известным образом, например, как у прототипа в виде змеевика.

Согласно фиг. 2 генератор выполнен в виде пластинчато-ребристого теплообменного аппарата с пластинами 43, образующими каналы 44 для отработавших газов, в которых установлены гофры 45, и каналы 46 для рабочей смеси, в которых установлена высококомпактная насадка 47 с развитой теплообменной поверхностью, например проволочная сетка. Такое выполнение генератора обеспечивает соотношение величин теплообменной поверхности в этих каналах, лежащих в пределах 0,05-0,15, благодаря чему температуру поверхности, разделяющей газы и смесь (пластину 43), поддерживают в пределах 120-200оС.

При работе такой системы высокотемпературные отработавшие газы после клапана 3 с температурой 400-700оС подаются непосредственно в генератор 11 (в каналы 44 пластинчатого аппарата). В остальном работа холодильной системы на фиг. 2 аналогична работе холодильной системы на фиг. 1.

Согласно фиг. 3 генератор выполнен в виде трехпоточного пластинчато-ребристого теплообменного аппарата, имеющего общие каналы 48 для промежуточного теплоносителя, раздельные каналы 49 для рабочей смеси (крепкого раствора) и каналы 50 для отработавших газов. Все каналы образованы пластинами 51. Каналы 49 и каналы 50, расположенные по обе стороны оси 52, установлены в чередующемся порядке по отношению к общим каналам 48. В качестве промежуточного теплоносителя может быть использована вода, которая циркулирует в каналах 48 с испарением (кипением) при теплообмене с газами в каналах 50 и с конденсацией при теплообмене с рабочей смесью в каналах 49. Во всех каналах 48, 49, 50 установлены гофры (не показаны). Этот процесс обеспечивает температуру стенки (пластин 51) равной 120-200оС.

При работе такой системы высокотемпературные отработавшие газы после клапана 3 подаются непосредственно в генератор 11 (в каналы 50 трехпоточного теплообменного аппарата). В остальном работа холодильной системы на фиг. 3 аналогична работе холодильной системы на фиг. 1 и 2.

Для всех трех вариантов источники высокотемпературных отработавших газов могут быть самыми различными (двигатели, котлы, системы охлаждения и т.п.). Для всех трех холодильных систем на линии связи трехходового клапана с атмосферой могут быть установлены глушитель 53 и нагреватель 54.

Предусмотрен частный случай выполнения линии отработавших газов в виде выхлопной трубы 55 двигателя 56. В этом случае зоной потребления холода может быть салон 57 автомобиля.

Следует добавить, что температура поверхностей, разделяющих газы и рабочую смесь (пластин 43 и 51), 120-200оС соответствует разнице между температурой стенки и температурой рабочей смеси 20-30оС. Обоснованием предложенного температурного варианта служат следующие доводы.

Для обеспечения долговечности и безопасности абсорбционной холодильной машины температура стенки генератора, разделяющей отработавшие газы и рабочую смесь, должна приближаться к температуре кипения рабочей смеси. Соблюдение этого условия уменьшает коррозию и повышает прочностные характеристики, так как наиболее употребимые рабочие смеси, например водоаммиачный раствор, коррозионно активны, в особенности при высоких температурах. С другой стороны, для обеспечения передачи тепла хладагенту должна иметь место разница температур. Заявленный интервал температур обеспечивает оптимальное сочетание этих требований при использовании общеупотребимых рабочих смесей, что доказано опытным путем. Эти доводы соотвествуют обоснованию выбора соотношения теплообменных поверхностей 0,05-0,15.

Таким образом, благодаря нагреву поверхностей (пластин 43 и 51), разделяющих высокотемпературные отработавшие газы и рабочую смесь абсорбционной холодильной машины, до температуры 120-200оС обеспечиваются оптимальные условия для предотвращения коррозии и понижения прочности пластин при достаточной теплопередаче от газов к рабочей смеси. Способ и система по прототипу, а также другие аналогичные системы этого свойства не проявляют.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1994 |

|

RU2073811C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1994 |

|

RU2073812C1 |

| СПОСОБ АБСОРБЦИОННОЙ КОНДЕНСАЦИИ ПАРОВ ЛЕГКОКИПЯЩЕЙ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ АБСОРБЦИОННОЙ КОНДЕНСАЦИИ ПАРОВ ЛЕГКОКИПЯЩЕЙ ЖИДКОСТИ | 2006 |

|

RU2379085C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1994 |

|

RU2078273C1 |

| ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА С ДИЗЕЛЬНОЙ ЭНЕРГОУСТАНОВКОЙ ДЛЯ ОБЪЕКТОВ, ФУНКЦИОНИРУЮЩИХ БЕЗ СВЯЗИ С АТМОСФЕРОЙ | 2002 |

|

RU2214567C1 |

| АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2019 |

|

RU2745434C2 |

| СИСТЕМА ДЛЯ ОХЛАЖДЕНИЯ СВЕЖЕГО ЗАРЯДА И ОТРАБОТАВШИХ ГАЗОВ СУДОВОГО ДИЗЕЛЯ, ПОДАВАЕМЫХ НА ВПУСК | 2011 |

|

RU2466289C1 |

| АДАПТИРУЮЩАЯСЯ УСТАНОВКА УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ И ЛЕГКОКИПЯЩИХ ЖИДКОСТЕЙ ИЗ РЕЗЕРВУАРОВ ПРИ ИХ ХРАНЕНИИ ИЛИ ПЕРЕВАЛКЕ | 2010 |

|

RU2436614C2 |

| ДИЗЕЛЬНАЯ ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА | 2002 |

|

RU2214569C1 |

| АНАЭРОБНАЯ ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА С ДИЗЕЛЕМ ЗАМКНУТОГО ЦИКЛА ДЛЯ ОБЪЕКТОВ, ФУНКЦИОНИРУЮЩИХ БЕЗ СВЯЗИ С АТМОСФЕРОЙ | 2002 |

|

RU2214565C1 |

Использование: в холодильной технике, более конкретно в абсорбционных холодильных машинах. Сущность изобретения: поверхность, разделяющую рабочую смесь, циркулирующую в генераторе, и высокотемпературные газы нагревают до температуры 120 - 200°С, при этом регулируют количество этих газов. При осуществлении способа либо на линии отработавших газов устанавливают эжектор, либо генератор выполняют в виде пластинчато-ребристого теплообменного аппарата с каналами для отработавших газов и рабочей смеси, отношение величин теплообменных поверхностей в которых лежит в пределах 0,05 - 0,15, либо выполняют генератор в виде трехпоточного пластинчато-ребристого теплообменного аппарата с общими каналами для промежуточного теплоносителя, образующего в них замкнутый циркуляционный контур, и с раздельными каналами для рабочей смеси и отработавших газов. В линии связи третьего хода трехходового клапана с атмосферой могут быть установлены глушитель и нагреватель, а сама линия может быть выполнена в виде выхлопной трубы двигателя транспортного средства. При осуществлении способа производства холода во всех трех вариантах выполнения системы регулируют количество высокотемпературных газов с помощью термодатчика и трехходового клапана, при этом прекращают подачу этих газов при аварийной остановке насоса и возобновляют подачу после включения этого насоса. 4 с. и 8 з.п. ф-лы, 9 ил.

| Способ получения сиккатива | 1980 |

|

SU905248A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-04-20—Публикация

1993-04-05—Подача