Изобретение относится к получению лакокрасочных материалов, в частности к получению сиккативов, используемых при приготовлении лаков, олиф, красснс. Известен способ получения сиккатива путем спл ления растительного масла с окислами сиккативирующих металлов при 200- 250С I. Однако для получения таких сиккативов используют дорогостоящие растительные масла, и они обладают невысокой активностью. Известно получение сиккативов на основе таплового масла (талпаты) н растворимых солей тяжелых металлов 2. Однако получаемые таллаты неустойчивы, чувствительны к окислению и при получении их используют дистиллирсшанное талловое масло. Наиболее близким по технической сущнос ти к изобретению является способ получения сиккатива путем нагревания до 270-280 С (обезвоядавание) льняного масла, к которому порциями прибавляют пиролюзит (двуокись марганца МпОз), смешанный с маслом. Посл прекраше1шя пенообразовання продолжают нагрев (сплавление) до получения прозрачной капли. Затем температуру снижают, вводят, канифоль и после ее расплавления при 230° С добавляют порциями свинцовый глет (РЬО), смешанный с маслом. Нагрев и перемешивание прюводят до получения прозрачной капли на стекле. Готовый продукт охлаждают и растворяют в скипидаре или уайт-спирите 3. Сиккатив, полученный по зтому способу, характеризуется недостаточной активностью, стабильностью при хранении, совместимостью с олифами, красками и лаками. Целью изобретения является интенсификация способа повышения активности н улучшение качества сиккатива. Поставленная цель достигается тем, что согласно способу получения сиккатива путем обезвоживания растительного масла при нагревании, последующего введения канифоли при дальнейшем нагревании, сплавления смеси со свинцовым глетом, охлаждения и разбавления растворителем полученного продукта, в качестве растительного масла используют сирое талловое масло, обезвоживание осуществляют пр 100- ) 10 С, после обезвоживания в раститель ное масло псследовательно вводят известьп) при 220° С и глицерин с последующей обработкой окисью цинка при , после введения канифоли реакционную смесь обрабатывают известью-пушенкой и в качеств растворителя используют обезвоженное сырое талловое масло. Способ осуществляют следующим образом Сырое талловое масло обезвоживают при 100-1 0°С до полного прекращения вспенивания, после чего добавляют известь-пушенку при 220°С и через 0,5 ч вводят глицерин, в результате чего температура повышается до , и далее обрабатывают окисью цин ка, канифолью, при этом температура повы цаег-ся до 260° С, вводят известь-пушенку, свинцовый глет {половину расчетного количества) , повышают температуру до 270° С и загружают свитювый глет (оставшуюся половину расчетного количества его), после чего реакционную смесь выдерживают при 260 270° С 2-3 ч, охлг ждают смесь до 200°С и разбавляют при перемешивании обезвоженным -сырым галловым маслом до рабочей вязкости. Пример. Сиккатив гfлaвлeнный свинцовый получают обезвоживанием 650 вес. сырого таллового масла при 105°С до полного прекращения вспенивания, добавлением после чего 8,5 вес.ч. извести-пушенки при температуре масла 220°С. Через 0,5 ч вводят 25 вес.ч. г;гицерина, в результате чего температура повышается до 250° С, и далее обрабатывают И вес.ч. окиси цинка и потом 48 вес.ч. канифоли, в результате чего температура повышается до 260 С, и задают остаток (8,5 вес.ч.) извести-пушенки и половину (26 вес.ч.) глета свинцового и повышают температуру до 270°С, загружают оставшиеся 26 вес.ч. глета, затем смесь выдерживают при 265° С 2,7 ч, далее смесь охлаждают до 200° С и разбавляют при пе{)емеп1ивании 270 вес.ч. обезвоженного сырого таллового масла. Г1 р и м е р 2. Сиккатив плавленный свинцовый получают обезвоживанием 645 вес. сырого талдового масла при 102° С до полного прекращения вспенивания, добавлением после чего 9 вес.ч. извести-пушенки при тем пературе масла 220° С. Через 0,5 ч. вводят 28 вес.ч. глицерина, в результате чего температура повышается до 250°С. и далее обрабатывают 16 вес.ч. окиси цинка и потом 40 вес.ч. канифоли, в результате чего температура повышается до 260 С, и задают остаток (9 вес.ч.) извести-пушенки и половину (30 вес.ч.) глета свинцового и повышают температуру до 270С, загружаю: оставпшеся 30 вес.ч. глета, затем смесь выдерживают при 260°С 3 ч. и далее смесь охлаждают ло200 С и разбавляют при перемешивании 265 вес.ч. обезвоженного сырого таллового масла. и м е р 3. Сиккат 1В плавленньгй свинцовый получают обезвоживанием 660 вес.ч. сырого таллового масла при 107 С до полного прекращения вспенивания, добавлением после чего 7,5 вес.ч. извести-пушенки при температуре масла 220°С. Через 0,5 ч вводят 30 вес.ч. глицерина, в результате чего температура повышается до 250° С, и далее обра - батывают 15 вес.ч. окиси цинка и потом 45 вес.ч. канифоли, в результате чего температура повышается до 260°С, и задают остаток (7,5 вес.ч.) извести-пушенки и половину (29 вес.ч.) глета свинцового и повышают температуру до 270°С и загружают оставшиеся 29 вес.ч. глета и после загрузки смесь выдерживают до 200° С и разбавляют при перемешивакии 272 вес.ч. обезвоженного сырого таллового масла. П р и м е р 4. Сиккатив плавленный csHHltOBbift получают обезвоживанием 670 вес.ч. сьфого Таллового масла при 110° С до полного прекраше}тя вспенивания, добавлением после чего 10 вес.ч. извести-пущенки при температуре масла 220°С. Через 0,5 ч вводят 30 вес.ч. глицерина, в результате чего температура повышается до 250° С, и далее обрабатывают 10 вес.ч. окиси цинка и потом 50 вес.ч. канифоли, в результате чего температура повышается до 260°С, и задают остаток (10 вес.ч.) извести-пушенки и половину (30 вес.ч.) глета свинцового и повышают температуру 270° С, загружают оставшиеся 30 вес.ч. глета и после загрузки смесь выдерящвают при 270° С 2 ч и далее ее охлаждают до 200° С и разбавляют при перемешивании 265 вес.ч. обезвоженного таллового масла. П р и м е р 5. Сиккатив плав пенный свинцовый получают обезвоживанием 655 вес.ч. сырого галлового масла при 100° С до полного прекращения вспенивания, добавлением после чего 9,5 вес.ч. извести-пущенки при температуре масла 220°С. Через 0,5 ч вводят 28 вес.ч. глицериня, в результате чего температура повышается до 250° С, и далее обрабатывают 16 вес.ч. окиси цинка и потом 40 вес.ч. канифоли, в результате чего температура повышается до 260° С, и задают-т остаток (9,5 вес.ч.) извести -пушенки и псздовину (25 вес.ч.) глета свинцового и повышают температуру до 270° С, загружают оставшиеся 25 вес.ч. глета и после загрузки выдерживают смесь при 268°С 2,5 ч и далее ее охлаждают до 220 С и разбавляют при перемешивании 275 вес.ч. обезвоженного гьгрого таллового масла.

590

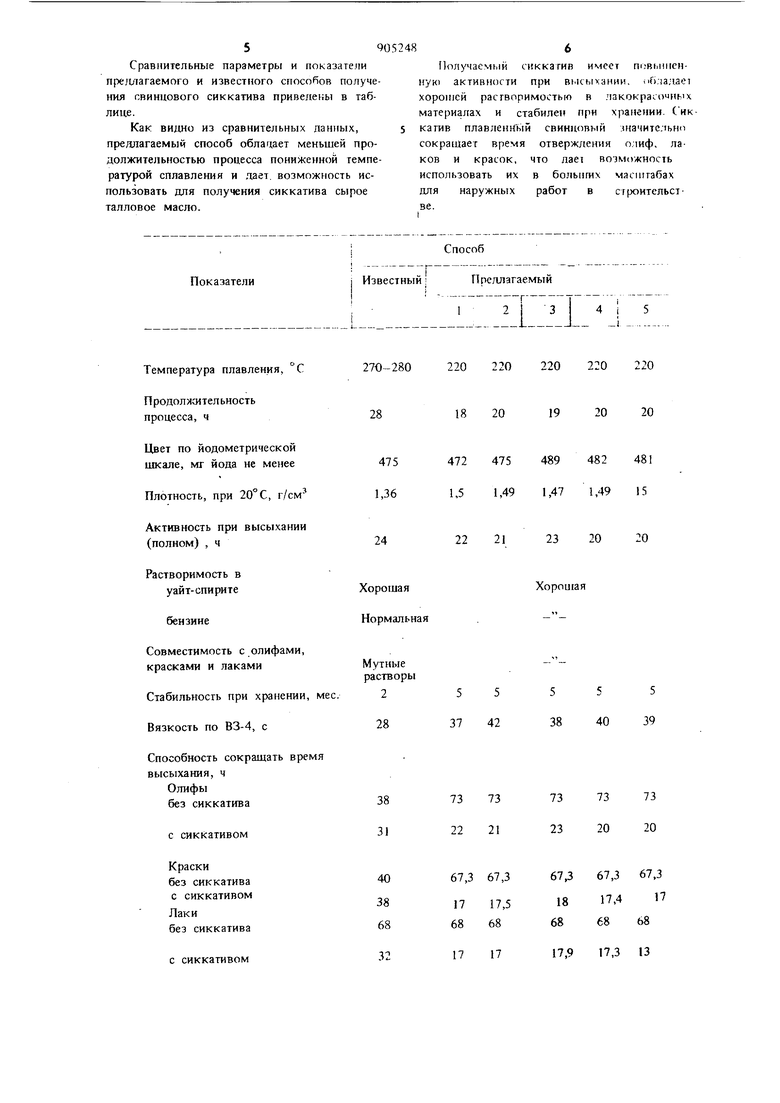

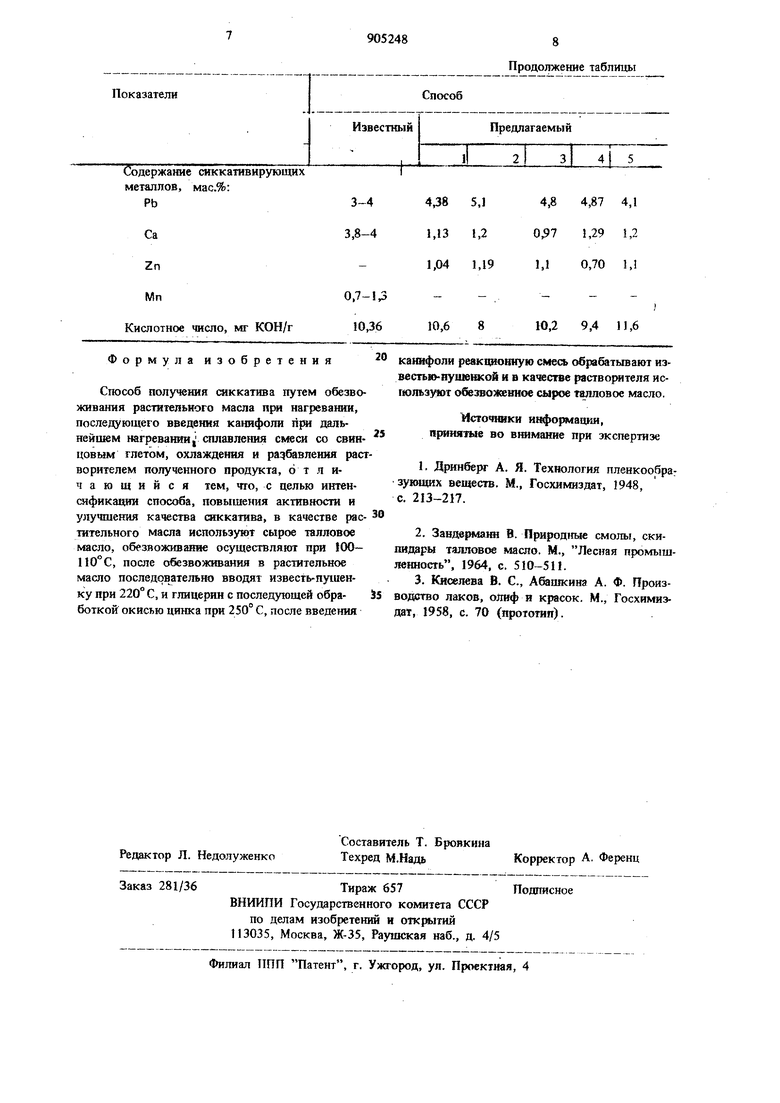

Сравнительные параметры и показатели преш1агаемого и известного способов получения свинцового сиккатива приведены в таблице.

Как видно из сравнительных дашгых,

предлагаемый способ облагает меньшей продолжительностью процесса пониженной температурой сплавления и дает, возможность использовать для получения сиккатива сырое таллооое масло.

1олучаемый сиккатив имеет повьиненную активности при вмсыхании, nf).-ia;i.aei хорошей растворимостью в лакокрасочных материалах и стабилен при хранении. Сиккатив плавленный свинцовый .(начите.чьнп сокращает время отверждения о.:1иф, лаков и красок, что лае возможность использовать их в больпгих масштабах для наружных работ в строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сиккатива | 1980 |

|

SU905249A1 |

| Способ получения сиккатива | 1980 |

|

SU905247A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СВИНЦОВО-МАРГАНЦЕВОГО СИККАТИВА | 1998 |

|

RU2141499C1 |

| Способ получения сиккатива | 1977 |

|

SU632713A1 |

| Способ получения масляно-канифольного лака | 1981 |

|

SU1052524A1 |

| Способ получения пленкообразующей композиции | 1987 |

|

SU1513000A1 |

| Способ получения пленкообразующего | 1980 |

|

SU994525A1 |

| Способ получения сиккатива | 1988 |

|

SU1669958A1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Способ получения масляно-смоляного лака | 1981 |

|

SU975764A1 |

Показатели

Температура плавления, °С

Продолядательность процесса, ч

Цвет по йодометрической шкале, мг йода не менее

Плотность, при 20°С, г/см

Активность при высыхании (полном) , ч

Растворимость в уайт-спирите

бензине

Совместимость с олифами, красками и лаками

Стабильность при хранении, Вязкость по ВЗ-4, с

Способность сокращать врем высыхания, ч Олифы

с сиккативом

Предлагаемый

Известный

ЕП

270-280220 220 220 220 220

192020

18 20

475472 475 489 482 481

1,361,5 1,49 1,47 1,49 15

22 2123 2020

Хорошая

Хорошая Нормальная

55

5 38

4039

37 42

17,9 17,3 13

17 17

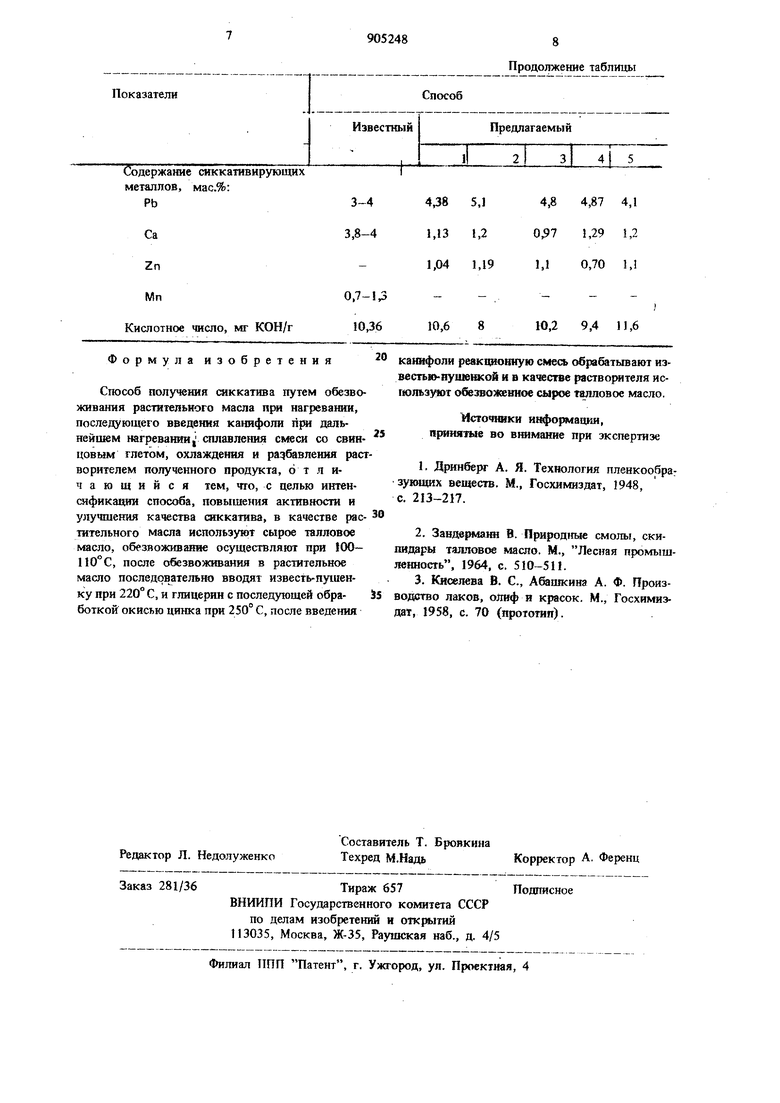

Содержание сиккативирующих металлов, мас.%:

РЬ3-4

0,7число, мг КОН/г Формула изобретения Способ получения гаккатива путем обезвоживания растительного масла при нагревании, последующего введения канифоли при дальнейшем нагревании || сплавления смеси со свинцовым глетом, охлаждения и разбавления раст ворителем полученного продукта, от л ичающийся тем, что, с целью интенсификации способа, повышения активности и улучшения качества сиккатива, в качестве растигельного масла используют сырое талловое масло, обезвоживание осуществляют при tOO- 110°С, после обезвоживания в растительное масло последовательно вводят известь-пугиенку при 220° С, и глицерин с последующей обработкой окисью цинка при 250° С, после введения

Продолжение таблицы

4,84,874,1

5,1

0,97,291,2 1,2

3,8-4

1,10,701,1 1,19

10,29,411,6

8 10,36 канифоли реакщонную смесь обра тывают известью-иушешсой и в качестве растворт1теля испопьзукп обе южениое сырое талловое масло. 1сточники инфортдации, пришлые во вгшмание при экспертизе 1.Дринберг А. Я. Технология пленкообра: зующих веществ. М., Госхимиздат, 1948, с. 213-217. 2.Зандерманн В. Природт смолы, скипидары талловое масло. М., Лесная промышленность, 1964, с. 510-511. 3.Киселева В. С., Абашкина А. Ф. Производство лаков, олиф и красок. М., Госхимиздат, 1958, с. 70 (прототип).

Авторы

Даты

1982-02-15—Публикация

1980-03-26—Подача