Изобретение относится к конструкции установок, предназначенных для хранения нефтепродуктов или легкокипящих жидкостей, используемых в нефтяной, нефтехимической и нефтеперерабатывающей промышленности, а также других отраслях, связанных с хранением и оборотом легкокипящих, а следовательно

легкоиспаряющихся жидкостей, например, при хранении и розничной реализации бензинов на территории городских АЗС или нефтебазах.

Предложенное устройство может быть использовано там, где применяются системы хранения и выдачи нефтепродуктов: автозаправочные станции (АЗС), нефтебазы, нефтеперерабатывающие предприятия, автотранспортные предприятия, на территории которых осуществляется заправка транспорта и т.д.

Последние годы в практике нефтедобычи интенсивно осуществляется транспорт получаемых в процессе подготовки нефти и газа таких продуктов, как недостаточно стабильных (по давлению насыщенных паров) нефтей, широких углеводородных фракций, а также углеводородов в виде конденсатов, образующихся при компримировании нефтяных газов, широкой фракции легких углеводородов (ШФЛУ), используя автомобильные и железнодорожные емкости (цистерны), а также танкеры (Каспарьянц К.С. Промысловая подготовка нефти и газа, М., Недра. 1971).

Использование в нефтехимии и нефтепереработке легкоиспаряющихся и легковоспламеняющихся веществ с различающимися упругостями паров обуславливает их хранение в герметичных емкостях и перевалку, недопускающую выброса в окружающую среду. Однако это не всегда возможно осуществить технически, поскольку на сегодня очевидным недостатком систем налива в железнодорожные, автомобильные цистерны, речные и морские танкеры, а также в резервуарный парк можно считать безвозвратные и неконтролируемые потери ценнейших углеводородных фракций, приводящие к загрязнению окружающей среды, ухудшению условий труда и повышению уровня взрыво-, пожароопасности.

Ужесточившиеся нормы по охране окружающей среды и промышленной безопасности сопровождаются инструментальным контролем эмиссии-источника выброса вредных веществ. Однако объемная концентрация (С) вещества, регистрируемая большинством выпускаемых промышленностью датчиков, является функцией упругости паров (Ps), атмосферного давления (Р0), давления в системе (Р),температуры (Т), (C=f(Ps, Po, P, Т)). Очевидно, что при изменяющихся Ps, Po, P возможно обеспечение требуемой концентрации на выходе, изменяя температуру Т в теплообменнике устройстве охлаждения-конденсации. Установка, изменяющая температуру охлаждения в зависимости от марки вещества и условий хранения/налива, для обеспечения допустимого уровня эмиссии, является адаптирующейся.

Известно техническое решение, направленное на сокращение потерь легкоиспаряющихся продуктов, согласно которому паровоздушную смесь (ПВС) пропускают через двухступенчатую систему охлаждения. Первая ступень охлаждает ПВС до температуры плюс 0,5-1,5°С, вторая до минус 1-7°С (патент США №3266262, кл. 62-54). Недостатком данного изобретения является то, что указанная температура охлаждения недостаточна для эффективного (более 50%) улавливания углеводородов (см. книгу Константинов Н.Н., Борьба с потерями от испарения нефти и нефтепродуктов, М., "Гостоптехиздат", 1961, с.185). Кроме этого, температура выходящей ПВС отлична от температуры окружающей среды, что приводит к обмерзанию дыхательных клапанов (в теплое время года) и низкой термодинамической эффективности установки (затраты холода на выхолаживание окружающей среды).

Известно техническое решение, предусматривающее хранение нефтепродуктов с утилизацией паров (а.с. СССР №1406074, кл. B65D 90/30, 1988 г.), согласно которому конденсация ПВС производится путем барботажа последней через конденсатор, заполненный охлажденным нефтепродуктом. Предварительное охлаждение ПВС до 0°С обратным потоком холодного воздуха позволяет как избежать ледяных пробок (при замерзании воды), так и уменьшить энергозатраты на предварительное охлаждение (до 0°С) ПВС. Недостатком данного способа охлаждения ПВС являются его ограниченные возможности, поскольку холода обратного потока выхоложенного воздуха оказывается недостаточно.

Известно техническое решение, также направленное на хранение нефтепродуктов с утилизацией паров (а.с. СССР №1406075, B65D 90/30, 1988 г.), заключающееся в отборе ПВС из газового пространства (ГП) резервуара, пропускании ее в режиме барботажа через слой того же нефтепродукта и возвращении воздуха после барботажа обратно в ГП резервуара. Охлаждение барботируемого нефтепродукта происходит до температуры, ниже температуры соответствующих придонных слоев нефтепродукта и выше температуры, соответствующей нулевому парциальному давлению паров, посредством охлаждения низкотемпературным хладагентом и термостатирования заглублением в грунт.

Однако данное решение обладает ограниченностью его применения для резервуаров с переменным сечением (цилиндрические типа РГС, трапецеидальные), поскольку в указанных типах резервуаров невозможно использование эффективных плавающих защитных покрытий. Последнее обстоятельство является важным, поскольку при обеднении ПВС в ГП, из-за конденсации углеводородов и возврате чистого воздуха в ГП резервуара, происходит донасыщение последнего углеводородами (дополнительное испарение с поверхности жидкости), что приводит к возрастанию внутри резервуарного давления (обратный выдох). Несмотря на то что возвращаемый, очищенный воздух имеет температуру более низкую, чем отбираемая смесь, данный эффект имеет место некоторое время, поскольку скорость охлаждения ГП возвращаемым воздухом, а следовательно, и верхних слоев нефтепродуктов меньше, чем скорость испарения последних в пространстве ненасыщенными углеводородами. В указанном решении используется плавающее покрытие и поэтому возможно сколь угодно малое обеднение или выхолаживание ГП резервуара без ущерба для сохранности нефтепродукта. При этом скорость нарастания концентрации углеводородов в несколько раз меньше, чем над незащищенной поверхностью, кроме того холода обратного потока выхоложенного воздуха оказывается недостаточно для эффективной работы.

Известен способ хранения и налива испаряющихся продуктов, включающий подачу жидких продуктов насосом в цистерну и отвод из цистерны паров подаваемого в нее продукта (см. патент RU 2035365, кл. В65D 90/30, 20.05.1995).

Также известны другие технические решения в рассматриваемой области, патент США №5476986, 1995 г.; патент США №5490873, 1996 г.; патент США №5185486, 1993 г.; патент Японии №08-048984, 1996 г.; патент РФ №2050170, 1995 г.; патент РФ №2193001, 2002 г.; РФ №2000107678, 2002 г; патент РФ №2247586 2005 г.; патент РФ №2367494, 2006 г, патент РФ №2372955, 2008 г.

Наиболее близким техническим решением является комбинированный комплекс обеспечения взрывопожарной и экологической безопасности резервуарных парков и складов нефти и/или нефтепродуктов (пат. РФ №2372955, кл. А62С 3/06), состоящий из азотдобывающей станции, системы трубопроводов, компрессора, оборудованного байпасной линией, резервуаров и системы поддержания инертной газовой среды. Невозможность достижения технического результата, обеспечиваемого указанным устройством прототипа, обуславливается тем, что конденсация углеводородов после сжатия компрессором до 10 атм и охлаждением температурой окружающего воздуха является недостаточной для обеспечения экологической безопасности и составляет 80% (а.с СССР №1331743). Увеличение степени сжатия приводит к существенному удорожанию компрессора.

Используемый в прототипе ресивер для промежуточного хранения утилизируемой паровоздушной смеси требует либо большой объем при малом давлении хранения, либо большую толщину стенок. Так для резервуара РВС 5000, заполненного на 70%, при последующем заполнении на 20% (1000 м3) потребуется ресивер объемом более 20 м3 и рабочим давлением до 10 атм. Сосуды с такими параметрами промышленностью не выпускаются серийно. Применение ресивера меньшего объема приводит к неконтролируемому выбросу углеводородов в окружающую среду, что ухудшает экологическую и противопожарную ситуацию.

В устройстве прототипа не предусмотрены меры по предотвращению взрывов за счет образования статического электричества при сливе конденсата устройством сверху в надтопливную полость.

Невозможность достижения технического результата, обеспечиваемого указанным устройством прототипа, обуславливается тем, что использование же жидкого азота для ее работы ставит работоспособность установки в зависимость от поставщика данного продукта, кроме того в установке прототипа отсутствует обратная связь - контроль за качеством очистки ПВС и, следовательно, адаптация к изменяющимся параметрам эмитента.

Таким образом, как показал анализ выявленной информации о существующем уровне техники в данной области, известные системы налива, улавливания паров углеводородов и обеспечения противопожарной и экологической безопасности не обеспечивают адаптируемости, автономности, экономичности, реализуемости на современном уровне техники и надежности.

Целью изобретения является обеспечение допустимого уровня эмиссии выбрасываемых паров углеводородов или ЛКЖ в атмосферу до величины 1…35 г/м3 при изменяющихся параметрах (Ps, Po, P) с минимальными затратами электроэнергии, снижение потерь нефтепродуктов при хранении и перевалке, утилизация паров углеводородов или ЛКЖ для резервуаров с любой формой поперечного сечения при отсутствии плавающего покрытия-понтона.

Указанная цель достигается тем, что была разработана конструкция адаптирующейся установки улавливания паров углеводородов и легковоспламеняющихся жидкостей с различными упругостями, из соединенных системой трубопроводов резервуаров для хранения/перевозки нефтепродуктов, содержащая резервуар в виде емкости (1) с нефтепродуктом или легковоспламеняющейся жидкостью, к газоуравнительной линии (2) которого/ых подключены ресивер или газгольдер (3), выполненный из эластичных полимерных материалов или стали, выход которого по конденсату подсоединен к нижней части резервуара-сборника конденсата (4), а по газу - ко входу газодувки (5), датчики предельных значений вакуума (6) и избыточного давления (7), газодувку-нагнетатель (5), подключенную входом к ресиверу (3) и байпасной линии с клапаном (8), пропускная способность которой регулируется пилотным клапаном, управляемым сигналом с датчика (6), а выходом по газу - через обратный клапан (9) с испарителем-теплообменником (10), осуществляющим конденсацию паровоздушной смеси (ПВС) с установленными на выходе регулятором давления типа «до себя» (11), холодильную машину(12) для охлаждения и конденсации ПВС в испарителе-теплообменнике (11), соединенном через обратный клапан (13) с линией слива с резервуаром-сборником конденсата (4).

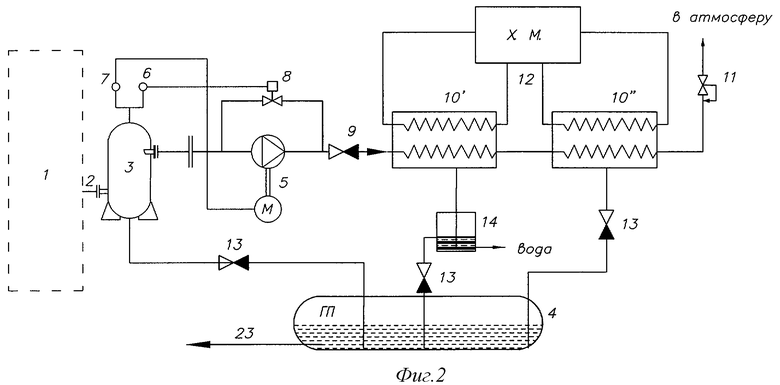

При этом для увеличения степени конденсации углеводородов, увеличения времени полезной работы и уменьшения количества вымерзающей влаги в теплообменниках испаритель-теплообменник (10) выполнен из двух ступеней, первая (10') из которых служит для охлаждения ПВС до температуры +0.5…+1°С, а вторая (10'') - до требуемой низкой температуры, в частности от -60 до -30°С, при этом у первой (10') ступени предусмотрен сепаратор - средство разделения и отвода воды (14), оснащенное гидростатическим затвором.

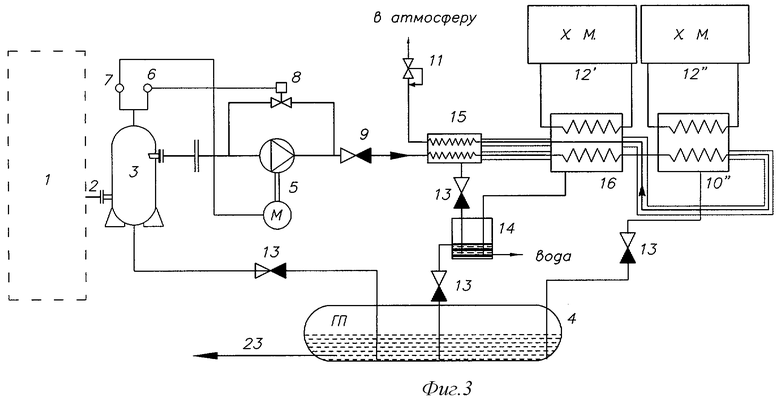

Для уменьшения потребляемой электрической мощности холодильной машиной (12), предотвращения выбрасывания холодного воздуха в атмосферу и обмерзания предохранительных (дыхательных) клапанов (11), увеличения термодинамической эффективности используется дополнительный теплообменник (15), охлаждаемый обратным потоком, двухпоточный теплообменник (10') заменяется трехпоточным (16), уменьшающим время работы холодильной машины, причем на выходе двухпоточных теплообменников 10, 10'' располагаются сепараторы (24) для осаждения аэрозолей - взвешенных частиц размером 1 мкм и более и капель размером более 40 мкм. Для увеличения эффективности сепарации сепаратор-сборник конденсата (24) конструктивно состоит из устройства циклонной очистки ПВС от аэрозолей размера более 1 мкм, участка гравитационного отделения от частиц размером более 40 мкм, и каплеотбойника.

Для понижения температуры охлаждения ПВС, увеличения степени конденсации углеводородов или легковоспламеняющихся веществ и эффективного использования низкотемпературных фреонов холодильная машина(12)выполняется из двух, первая (12') из которых служит для охлаждения ПВС до температуры +0.5…+1°С, а вторая (12''), управляемая датчиком-газоанализатором (17), - до требуемой низкой температуры, в частности от -30 до -60°С, зависящей от упругостей утилизируемых паров и допустимого уровня эмиссии паров углеводородов или ЛКЖ (1…35 г/м3) в атмосферу. Данное решение позволит сэкономить электрическую энергию для различных марок нефтепродуктов или ЛЮК, отличающихся упругостями паров, концентрация (допустимый уровень эмиссии) углеводородов или ЛКЖ в выходном тракте контролируется датчиком-газоанализатором проточного типа (17), связанным по линии управления с ШИМ-регулятором (18) напряжения питания компрессора холодильной машины (12''), изменяющего холодопроизводительность посредством изменения частоты вращения коленвала компрессора холодильной машины.

Для непрерывной работы при перевалке больших объемов нефтепродуктов или ЛКЖ в условиях нефтебаз, терминалов налива и т.д. добавляются дополнительные контуры теплообменников-испарителей (10''', 16''), переключаемых между режимами «работа-оттайка» посредством соленоидных вентилей (19), управляемых по датчику-напоромеру (20) на входе системы. В случае обмерзания одного из трактов гидравлическое сопротивление цепочки газодувка - дыхательный клапан резко возрастает, датчик-напоромер формирует сигнал переключения соленоидных вентилей (19) и начала оттайки замерзшего тракта. Окончание оттайки осуществляется датчиками давления (25) по достижении величины давления, равной температуре (+5…+9°С) на кривой насыщения для соответствующего фреона. Такое решение позволяет сэкономить электроэнергию и более точно определить момент окончания оттайки в силу инерционности датчиков температуры, большой теплоемкости и массы материала испарителей-конденсаторов.

В качестве периодически включающихся устройств оттайки конденсаторов-испарителей используются теплоизолированные снаружи плоские греющие нагревательные взрывозащищенные силиконовые армированные пластины (21), а трубопроводов слива и емкостей - ленты (22). По мере наполнения резервуара (4) конденсат подается по линии выкачки (23) на прием жидкостного насоса (на схеме не показан) в резервуарный парк (1).

Для уменьшения массогабаритных показателей в качестве конденсаторов-испарителей (10, 15, 16) используются пластинчато-ребристые теплообменники с компактностью поверхности более 2000 м2/м3.

Данная установка может быть использована при улавливании паров нефтепродуктов или ЛКЖ как из транспортных цистерн: автомобильные, железнодорожные и водные, так и стационарных: емкости подземного и/или наземного размещения любой формы поперечного сечения, используемые на АЗС/АЗК, НПЗ, нефтебазах, базовых хранилищах, терминалах налива.

Указанные в отличительной части формулы признаки позволяют считать предложенное техническое решение соответствующим критерию «Новизна». Поскольку совокупность признаков отличительной и ограничительной частей неизвестны из научно-технической и патентной литературы, то оно соответствует критерию «изобретательский уровень».

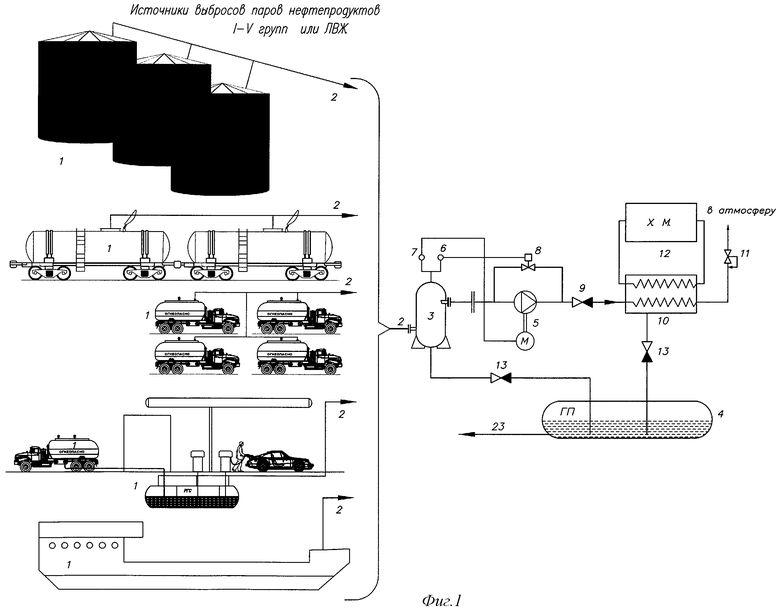

Сущность изобретения иллюстрируется на представленных фиг.1-4:

Фиг.1 - изображение основной блок-схемы установки;

Фиг.2 - изображение блок-схемы установки с раздельным двухступенчатым испарителем-теплообменником 13′, 13″ и гидростатическим затвором отвода воды 18;

Фиг.3 - изображение блок-схемы установки с дополнительным рекуперативным теплообменником с трехпоточным испарителем-теплообменником 20 и с двумя холодильными машинами 16' и 16'', работающими на разных температурных уровнях и фреонах;

Фиг.4 - изображение блок-схемы установки с дополнительным рекуперативным теплообменником, с трехпоточным испарителем-теплообменником 16 и с двумя холодильными машинами 12' и 12'', работающими на разных температурных уровнях и фреонах с датчиком газоанализатором выходного потока, ШИМ-регулятором 18 холодильной машины 12'', управляемым по датчику 17, с дополнительным контуром конденсации 10 и 16 сепараторами 24, датчиком-напоромером 20 и устройствами оттайки 21, 22.

Обозначения на фиг.1-4:

1 - резервуар/ы (емкость) стационарный и/или транспортный;

2 - газоуравнительная система;

3 - ресивер (газгольдер), выполненный из стали или эластичных полимеров;

4 - резервуар-сборник конденсата;

5 - газодувка-нагнетатель;

6 - датчик предельного значения вакуума;

7 - датчик предельного значения избыточного давления;

8 - байпасная линия с клапаном;

9 - механический обратный клапан;

10 - испаритель-теплообменник;

10' - двухпоточный среднетемпературный испаритель-теплообменник;

10'' - двухпоточный испаритель-теплообменник низкотемпературный;

11 - регулятор давления «до себя»;

12 - холодильная машина (ХМ);

13 - обратный клапан (гидростатический затвор);

14 - средство разделения и отвода воды (сепаратор);

15 - дополнительный рекуперативный теплообменник;

16 - трехпоточный теплообменник;

17 - датчик-газоанализатор проточного типа;

18 - ШИМ-регулятор напряжения питания компрессора ХМ;

19 - соленоидные вентили;

20 - датчик-напоромер;

21 - взрывозащищенный плоский подогреватель;

22 - взрывозащищенные греющие силиконовые кабели/ленты;

23 - линия возврата конденсата в резервуар (линия выкачки);

24 - сепаратор конденсата;

25 - датчик давления фреона.

На Фиг.1 изображена схема предлагаемой установки. Установка работает следующим образом. В режиме хранения ПВС отбирается газодувкой 5, через ресивер-пароотделитель 3, после чего пары проходят через испаритель-теплообменник 10, охлаждаются, и через регулятор 11 вытесняются в атмосферу. Сконденсировавшиеся в испарителе-теплообменнике 10 углеводороды или ЛКЖ подаются обратно в емкость 4 через обратный клапан 13, конструктивно представляющий собой столб конденсата в емкости 4. Движение ПВС по теплообменнику и подача конденсата в резервуар происходит за счет давления, создаваемого газодувкой 5. Производительность которой регулируется за счет перекрытия байпасной линии 8 пилотным клапаном за счет датчика предельного давления вакуума 6. Охлаждение ПВС в испарителе-теплообменнике 10 осуществляется циркулирующим фреоном холодильной машины 12.

На Фиг.2-5 изображены схемы предлагаемых модификаций установки. Поскольку тепло ХМ 12 особенно при “больших дыханиях” тратится на охлаждение ПВС от температуры окружающей среды до отрицательной температуры конденсации нефтепродукта, то целесообразно использовать холод обратного потока для предварительного охлаждения ПВС. Для этой цели служит дополнительный рекуперативный теплообменник 15. В рекуперативном теплообменнике-испарителе осуществляется предварительное охлаждение вытесняемой ПВС до температур +10…+5°С, а также нагрев обратного потока (очищенная ПВС) до температуры, близкой к температуре окружающей среды, что приводит к увеличению термодинамической эффективности установки, снижению потребляемой электроэнергии и отсутствию инея, наледи на выходном конце трубопровода выхода очищенных паров. Разделение испарителя-теплообменника 10 на два: 10′ (со средством отвода воды 14) и 10″ позволяет избежать ледяных пробок в тракте прохождения ПВС.

Холодильная машина 12 служит для охлаждения-конденсации углеводородов в составе ПВС. Наиболее эффективными и надежными в настоящее время для достижения температур в диапазоне -60…0°С являются парокомпрессионные холодильные машины, работающие на фреонах: R22, R134, R404, R507 и т.д., имеющих отличные друг от друга температуры кипения при постоянном давлении. С целью повышения надежности, термодинамической эффективности при различных уровнях термостатирования целесообразно использовать ХМ, имеющие отличные холодопроизводительности и соответствующие им фреоны. С этой целью ХМ 12 разбивается на две: 12' - среднетемпературную и 12'' - низкотемпературную, управляемую ШИМ-регулятором 18 по сигналу, формируемому датчиком-газоанализатором 17. По сигналу датчика 17 происходит подстраивание (адаптация) установки под допустимый уровень эмиссии, посредством изменения нижней температуры охлаждения теплообменника 10, достигаемой при работе компрессора ХМ 12''. Охлажденная ПВС - аэрозоль со следами капельной влаги дополнительно дочищается от частиц размера 1…50 мкм в сепараторе-сборнике конденсата 24, конструктивно состоящем из устройства циклонной очистки ПВС от аэрозолей размера более 1 мкм, участка гравитационного отделения от частиц размером более 40 мкм и каплеотбойника.

Для непрерывной работы при перевалке больших объемов нефтепродуктов или ЛКЖ в условиях нефтебаз, терминалов налива и т.д. добавляется дополнительный контур теплообменников-испарителей 10, 16, переключаемый между режимами «работа-оттайка» посредством соленоидных вентилей 19, управляемых по датчику-напоромеру 20 на входе теплообменника 15. В случае обмерзания одного из трактов гидравлическое сопротивление цепочки газодувка 5 - регулятор давления 11 резко возрастает, датчик-напоромер формирует сигнал переключения соленоидных вентилей 19 и начала оттайки замерзшего тракта и линий слива конденсата. Окончание оттайки осуществляется датчиками давления (25) по достижении величины давления, равной температуре (+5…+9°С) на кривой насыщения для соответствующего фреона.

В качестве устройств оттайки конденсаторов-испарителей используются теплоизолированные плоские греющие взрывозащищенные плоские подогреватели 21, а трубопроводов слива и емкостей - взрывозащищенные греющие силиконовые кабели/ленты 22.

Вышеупомянутый технический результат позволит не только эффективно снизить концентрацию выбрасываемых углеводородов или ЛКЖ в атмосферу, устранить потерю нефтепродуктов при хранении и выдаче. Но и эффективно утилизировать пары веществ с любой упругостью насыщенных паров в резервуарах с любой формой поперечного сечения с минимальными затратами электроэнергии, обеспечивая требуемый уровень эмиссии.

Указанная установка может быть изготовлена на предприятиях РФ, что соответствует критерию промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ | 2016 |

|

RU2623001C1 |

| СПОСОБ КОНДЕНСАЦИИ ПАРОВ НЕФТЕПРОДУКТОВ | 2016 |

|

RU2622948C1 |

| ТЕРМОРЕГУЛИРУЮЩАЯ УСТАНОВКА ХОЛОДИЛЬНОЙ МАШИНЫ | 1994 |

|

RU2064635C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| СПОСОБ УЛАВЛИВАНИЯ ПАРОВ АКРИЛОНИТРИЛА | 2017 |

|

RU2634456C1 |

| БЛОЧНО-КОМПЛЕКТНАЯ АБСОРБЦИОННАЯ УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ УГЛЕВОДОРОДОВ | 2017 |

|

RU2657445C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ | 2021 |

|

RU2767690C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| Льдогенератор | 1990 |

|

SU1725044A1 |

Изобретение предназначено для хранения нефтепродуктов или легкокипящих (легковоспламеняющихся) жидкостей, используемых в нефтяной, нефтехимической и нефтеперерабатывающей промышленности. Установка улавливания паров из соединенных системой трубопроводов резервуаров для хранения/перевозки нефтепродуктов содержит резервуар/ы в виде емкости с нефтепродуктом или легковоспламеняющейся жидкостью, объединенные газоуравнительной линией, ресивер (газгольдер), выход которого по конденсату подсоединен к нижней части резервуара-сборника конденсата, и соединенные с ним датчики предельных значений вакуума и избыточного давления, газодувку-нагнетатель, подключенную к линии подачи газа ресивера, байпасной линии с клапаном, а выходом по газу соединенную через обратный клапан с испарителем-теплообменником, с установленным на выходе регулятором давления и холодильную машину для охлаждения и конденсации ПВС в испарителе-теплообменнике, соединенном посредством обратного клапана с резервуаром-сборником конденсата. Испаритель-теплообменник выполнен из двух ступеней, первая из которых служит для охлаждения ПВС до температуры +0.5…+1°С, а вторая - до температуры от -60 до -30°С. У первой ступени предусмотрено средство разделения и отвода воды, оснащенное гидрозатвором. Технический результат: повышение степени извлечения углеводородов, широкий диапазон применения и малые энергозатраты. 12 з.п. ф-лы, 4 ил.

1. Адаптирующаяся установка улавливания паров углеводородов и легкокипящих жидкостей из соединенных системой трубопроводов резервуаров для хранения/перевозки нефтепродуктов, содержащая резервуар/ы в виде емкости (1) с нефтепродуктом или легковоспламеняющейся жидкостью, объединенные газоуравнительной линией (2), ресивер (газгольдер) (3), выход которого по конденсату подсоединен к нижней части резервуара-сборника конденсата (4) и соединенные с ним датчики предельных значений вакуума (6) и избыточного давления (7), газодувку-нагнетатель (5), подключенную к линии подачи газа ресивера (3), байпасной линии с клапаном (8), а выходом по газу соединенную через обратный клапан (9) с испарителем-теплообменником (10), осуществляющим конденсацию паровоздушной смеси (ПВС), с установленным на выходе регулятором давления типа «до себя» (11) и холодильную машину (12) для охлаждения и конденсации ПВС в испарителе-теплообменнике (10), соединенном посредством обратного клапана (13) с линией слива с резервуаром-сборником конденсата (4), отличающаяся тем, что для увеличения степени конденсации углеводородов, увеличения времени полезной работы и уменьшения количества вымерзающей влаги в теплообменниках испаритель-теплообменник (10) выполнен из двух ступеней, первая (10') из которых служит для охлаждения ПВС до температуры +0.5…+1°С, а вторая (10") - до требуемой низкой температуры, в частности от -60 до -30°С, при этом у первой (10') ступени предусмотрено средство разделения и отвода воды (14), оснащенное гидростатическим затвором (13).

2. Установка по п.1, отличающаяся тем, что для уменьшения потребляемой электрической мощности холодильной машиной (12), предотвращения выбрасывания холодного воздуха в атмосферу и обмерзания регулирующих клапанов (11), увеличения термодинамической эффективности используется дополнительный теплообменник (15), охлаждаемый обратным потоком, двухпоточнный теплообменник (10') заменяется трехпоточным (16), уменьшающим время работы холодильной машины.

3. Установка по п.2, отличающаяся тем, что для понижения температуры охлаждения ПВС, увеличения степени конденсации углеводородов или легковоспламеняющихся веществ и эффективного использования низкотемпературных фреонов, холодильная машина (12) выполняется из двух, первая (12') из которых служит для охлаждения ПВС до температуры +0.5…+1°С, а вторая (12") - до требуемой низкой температуры, в частности от -30 до -60°С, зависящей от допустимого уровня эмиссии улавливаемых веществ.

4. Установка по п.3, отличающаяся тем, что для обеспечения остаточного содержимого углеводородов или ЛКЖ в количестве 1…35 г/м3 и экономии электрической энергии, для различных марок нефтепродуктов, отличающихся упругостями паров, концентрация углеводородов или ЛКЖ в выходном тракте контролируется датчиком-газоанализатором проточного типа (17), связанным по линии управления с ШИМ-регулятором (18) напряжения питания компрессора холодильной машины (12"), изменяющего холодопроизводительность посредством изменения частоты вращения коленвала компрессора холодильной машины.

5. Установка по п.4, отличающаяся тем, что для непрерывной работы при перевалке больших объемов нефтепродуктов или ЛКЖ добавляются дополнительные контуры теплообменников-испарителей (10", 16), переключаемых между режимами «работа-оттайка» посредством соленоидных вентилей (19), управляемых по датчику - напоромеру (20) на входе теплообменника (15).

6. Установка по п.5, отличающаяся тем, что для уменьшения массогабаритных показателей в качестве конденсаторов-испарителей (10, 15,16) используются пластинчато-ребристые теплообменники с компактностью поверхности более 2000 м2/м3.

7. Установка по п.6, отличающаяся тем, что в качестве устройств оттайки конденсаторов-испарителей используются теплоизолированные плоские греющие нагревательные взрывозащищенные силиконовые армированные пластины (21), а трубопроводов слива и емкостей - ленты (22).

8. Установка по п.7, отличающаяся тем, что в качестве резервуаров для перевозки нефтепродуктов или ЛКЖ используются транспортные цистерны: автомобильные, железнодорожные и водные, а в качестве резервуаров хранения - стационарные емкости подземного и/или наземного размещения любой формы поперечного сечения.

9. Установка по п.1, отличающаяся тем, что обратным клапаном на линии слива конденсата (13) с теплообменников конденсаторов-испарителей (10, 15, 16) является гидростатический затвор уровня конденсата в резервуаре-сборнике конденсата (4).

10. Установка по п.1 или 9, отличающаяся тем, что для увеличения эффективности сепарации сепаратор-сборник конденсата (24) конструктивно состоит из устройства циклонной очистки ПВС от аэрозолей размера более 1 мкм, участка гравитационного отделения от частиц размером более 40 мкм и каплеотбойника.

11. Установка по п.10, отличающаяся тем, что для обеспечения требуемого рабочего давления в резервуаре (1) байпасная линия (8) газодувки-нагнетателя (5) оборудована пилотным клапаном, управляемым сигналом, формируемым датчиком предельного значения вакуума (6).

12. Установка по п.11, отличающаяся тем, что в качестве промежуточного ресивера (3) применяются эластичные резервуары, изготовленные из полимерных материалов.

13. Установка по п.12, отличающаяся тем, что для уменьшении затрат электроэнергии и времени выхода на рабочий режим после оттайки, конец оттайки фиксируется датчиками давления по значению на линии насыщения фреона, соответствующему температуре +5…+9°С.

| КОМБИНИРОВАННЫЙ КОМПЛЕКС ОБЕСПЕЧЕНИЯ ВЗРЫВОПОЖАРНОЙ И ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ РЕЗЕРВУАРНЫХ ПАРКОВ И СКЛАДОВ НЕФТИ И/ИЛИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2372955C1 |

| АППАРАТ ДЛЯ ЗАБИВКИ ЧУГУННОЙ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 1929 |

|

SU41004A1 |

| УСТАНОВКА ДЛЯ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 1990 |

|

SU1748400A1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

| US 4475928 A, 09.10.1984 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2004 |

|

RU2268808C2 |

Авторы

Даты

2011-12-20—Публикация

2010-02-19—Подача