Изобретение относится к устройствам, предназначенным для очистки паровоздушной смеси от растворителей при производстве ультратонких волокон из растворов полимеров, и может быть использовано в установках рекуперации органических растворителей из паровоздушных смесей, отходящих от химических производств.

Известен адсорбер, состоящий из цилиндрического корпуса с размещенным в нем кольцевым слоем адсорбента, заключенным между двумя перфорированными цилиндрами, и тангенциально расположенных в нижней и верхней частях внутреннего перфорированного цилиндра штуцеров подвода очищаемого потока и десорбирующего агента, а внутренний перфорированный цилиндр снабжен установленным по его оси дополнительным цилиндром с винтовой направляющей пластиной [1]

Однако данный адсорбер не обеспечивает полную очистку в связи с возросшими требованиями к ПДК по выбросам в атмосферу (так по дихлорэтану в санитарной зоне промышленной площадки среднесуточная концентрация не должна превышать 1 мг/м3). Кроме того, при эксплуатации устройства не полностью используется слой адсорбента, который в процессе работы разрушается.

Наиболее близким к предлагаемому является адсорбер, состоящий из цилиндрического корпуса с размещенным в нем на опорной плите кольцевым слоем адсорбента с дополнительным кольцевым слоем адсорбента и дополнительными перфорированными цилиндрами, при этом дополнительный кольцевой слой размещен коаксиально кольцевому слою адсорбента, а тангенциальные штуцеры подвода газового потока и десорбирующего агента размещены в межслойном пространстве [2]

Однако короткий путь прохождения десорбирующего агента ведет к неполному использованию емкости адсорбента. Кроме того, в результате динамического воздействия парогазовой смеси и контакта с решеткой происходит значительное разрушение гранул адсорбента в пыль, которая ведет к коррозии металла в местах контакта. При этом адсорбер обладает низкой эффективностью очистки.

Для увеличения динамической емкости адсорбента, равномерного распределения по всей внешней поверхности первого слоя адсорбента паровоздушной среды и водяного пара по внутренней поверхности и увеличения степени очистки паровоздушной смеси от адсорбирующего агента в адсорбере, состоящем из цилиндрического корпуса с крышкой, установленного на опоре, с патрубками подвода газового потока и десорбирующего агента и отвода очищенного воздуха и продуктов десорбции, перфорированных цилиндров, установленных в корпусе, с размещенным между ними двухслойным адсорбентом, перфорация цилиндров выполнена щелевыми отверстиями, размещенными по их высоте, с направляющими, расположенными под углом к радиусу адсорбера 75-85о, при этом направляющие наружного перфорированного цилиндра установлены по ходу потока адсорбируемого агента, а направляющие внутреннего перфорированного цилиндра имеют пpотивоположное направление, при этом соотношение площади живого сечения перфорации наружного перфорированного цилиндра к площади сечения перфорации внутреннего перфорированного цилиндра составляет (1,5-1,8):1,0.

Второй слой адсорбента может быть выполнен из активированного углеродного волокна с диаметром пор 3-15  , а первый слой может быть отделен от наружной перфорированной решетки и второго слоя адсорбента сеткой из фильтровальной стекловолокнистой ткани.

, а первый слой может быть отделен от наружной перфорированной решетки и второго слоя адсорбента сеткой из фильтровальной стекловолокнистой ткани.

Сопротивление слоя адсорбента из активированного углеродного волокна может быть в 1,2-1,5 раза выше сопротивления слоя адсорбента из активированного угля.

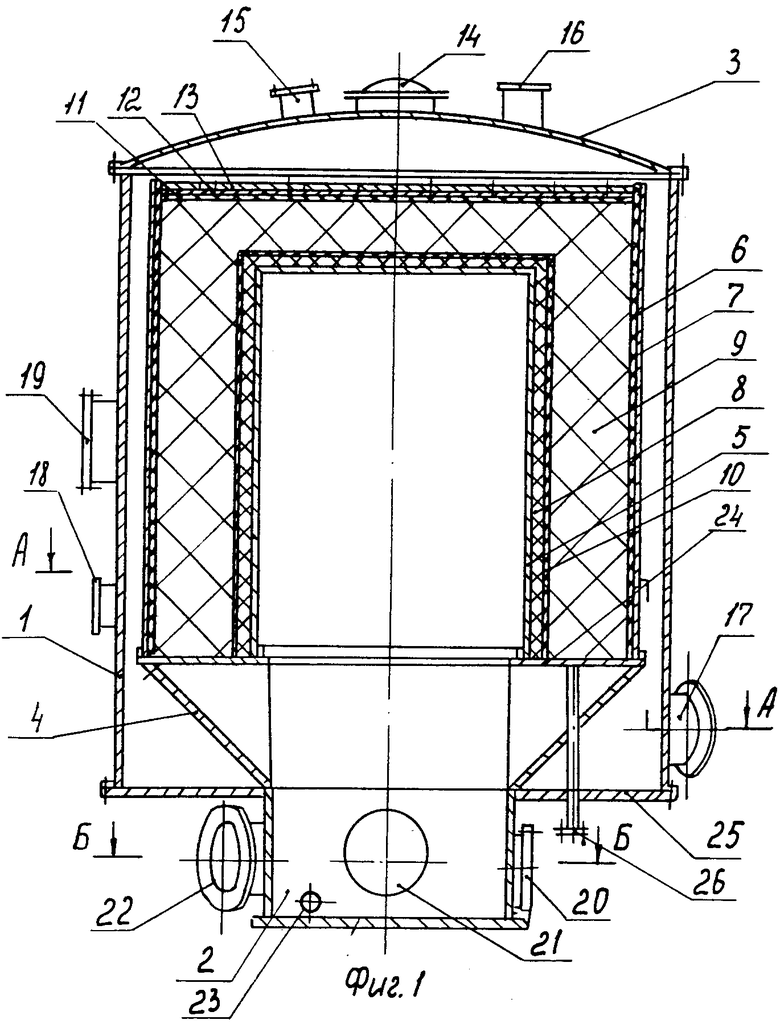

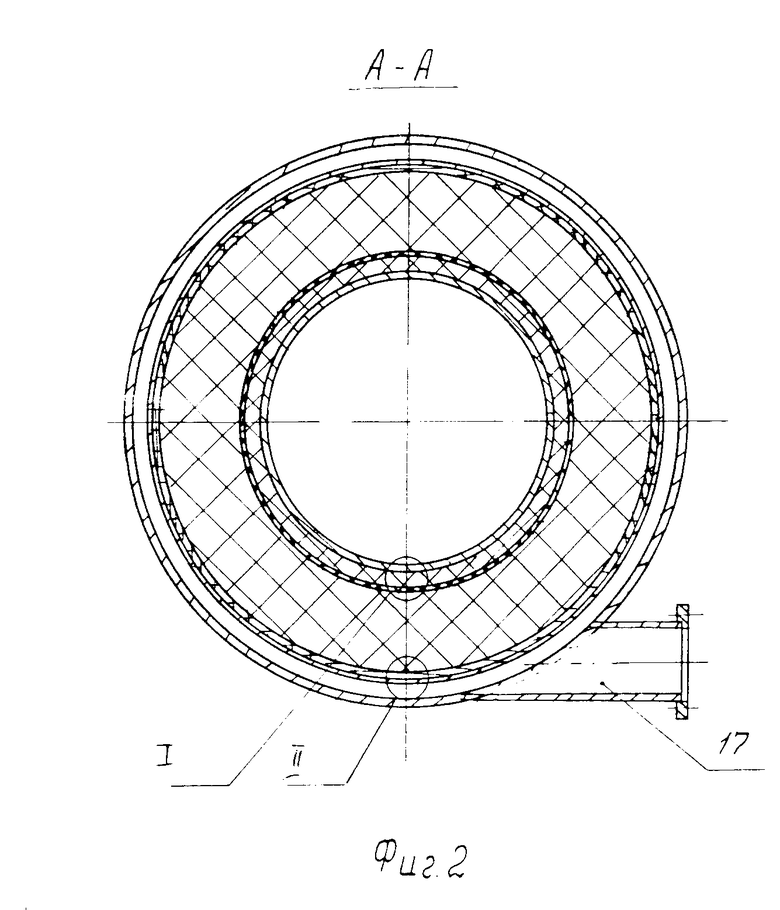

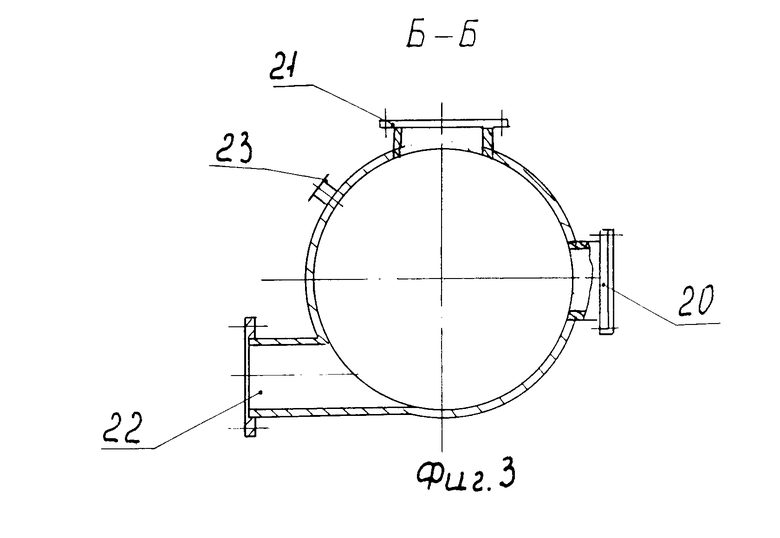

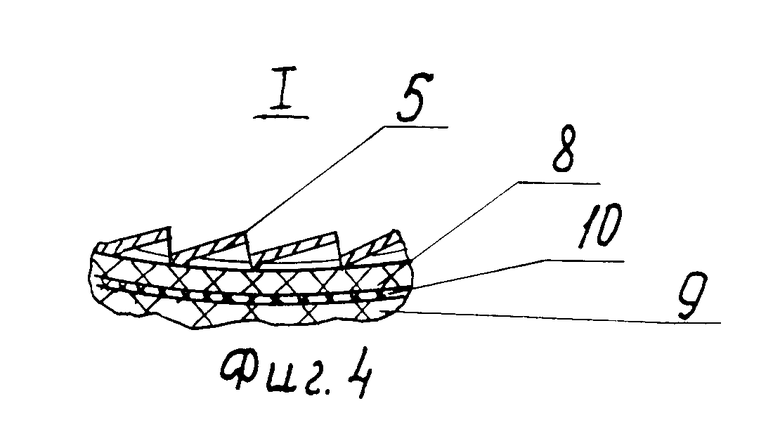

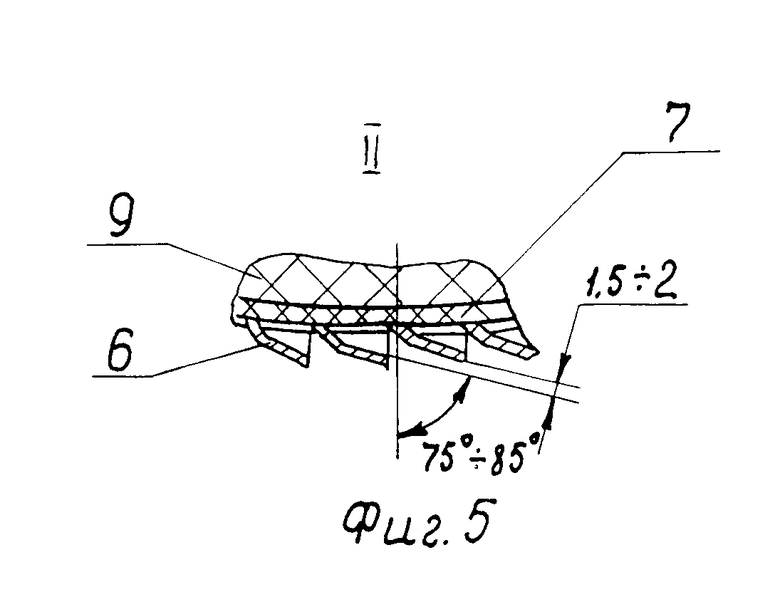

На фиг.1 изображен адсорбер; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1; на фиг.4 узел I на фиг.2; на фиг.5 узел II на фиг.2.

Адсорбер состоит из корпуса 1, установленного на опору 2. Сверху на корпус 1 установлена крышка 3. Внутри корпуса 1 на опору 2 установлен конус 4, на который установлены цилиндрические перфорированные решетки 5 и 6 внутренняя и наружная соответственно. С внутренней стороны наружной цилиндрической перфорированной решетки 6 установлена сетка 7 из фильтровальной стекловолокнистой ткани.

На внутренней цилиндрической перфорированной решетке 5 размещен второй слой 8 адсорбента и отделен от первого слоя 9 адсорбента сеткой 10 из стекловолокнистой ткани. Между сетками 7 и 10 засыпан первый слой 9 адсорбента из активированного гранулированного угля, которым заполнено пространство сверху внутренней цилиндрической решетки 5, закрыто сеткой 11 из фильтровальной стекловолокнистой ткани. На сетку 11 установлена перфорированная крышка 12 плоского слоя адсорбента и придавлена грузовой плитой 13 с отверстиями для прохода паровоздушной смеси.

На крышке 3 имеются смотровой люк 14, патрубок 15 для предохранительного клапана (не показан) и патрубок 16 для установки предохранительной мембраны (не показана). На корпусе 1 имеется патрубок 17 для подачи паровоздушной смеси при адсорбции и подачи воздуха при сушке и охлаждении, патрубок 18 для отвода паров растворителей при десорбции и смотровой люк 19. На опоре 2 имеется смотровой люк 20, патрубок 21 для отвода воздуха при адсорбции и отработавшего воздуха при сушке и охлаждении, патрубок 22 для подачи водяного пара и патрубок 23 для отвода конденсата.

Адсорбер периодического действия. Цикл работы адсорбера можно применять трех- или четырехфазный. При улавливании паровоздушной смеси этилового спирта и дихлорэтана с концентрацией до 5 г/м3 необходимо применять при данной конструкции 3-х фазный цикл.

На первой фазе паровоздушная смесь поступает через тангенциальный патрубок 17 для подачи паровоздушной смеси в пространство между корпусом 1 и конусом 4, проходя по касательной и поднимаясь вверх, заполняет пространство между перфорированной решеткой 6 и корпусом 1, а также верхней крышкой 3 и плитой 13. Выполнение перфорации решеток (фиг.4 и 5) с вертикально расположенными щелевыми отверстиями с направляющими под углом, выбранным от 75 до 85о к радиусу адсорбера, и высотой щели 1,5-2 мм (наиболее оптимальная величина) с учетом серийно выпускаемого угля (размера гранул) и длиной 45-55 мм с учетом обеспечения прочности решетки (размеры отверстий решетки приведены в качестве примера для практического применения на основании экспериментальных данных), соблюдения соотношения площади живого сечения перфорации наружного перфорированного цилиндра к площади сечения перфорации внутреннего перфорированного цилиндра как (1,5-1,8):1,0 и противоположным направлением направляющих щелевых отверстий, позволяет равномерно направить поток паровоздушной смеси под углом к адсорбенту, удлиняя путь прохождения потока и увеличивая использование емкости адсорбента путем создания перепада давления как за счет разницы сечений решеток, так и за счет разницы в сопротивлении потоку воздуха между слоями адсорбента. Применение выбранного угла наклона направляющих щелевых отверстий, а также высоты и длины щели, выбранных по прочностным характеристикам и с учетом испытаний по сопротивлению потоку паровоздушной среды, позволяет получить максимальное живое сечение пеpфорации при обеспечении прочности, не допустить возникновение трещин в период эксплуатации, а также обеспечить равномерное распределение потока паровоздушной смеси и водяного пара. Первый слой адсорбента отделен от наружной решетки сеткой из фильтровальной стекловолокнистой ткани, которая не допускает проникновение мелкой фракции угля в трубопроводы и аппараты. Направление паровоздушной смеси принято от периферии к центру для лучшего использования угольного слоя, по мере уменьшения концентрации смеси уменьшается и площадь сечения угольного слоя. Паровоздушная смесь растворителей, пройдя первый слой 9 адсорбента, очищается в известных конструкциях до 0,1-0,4 г/м3. Согласно требованиям санитарных правил среднесуточная концентрация дихлорэтана в атмосфере не должна превышать 1 мг/м3.

Для обеспечения выбросов в соответствии ПДK и увеличения возврата этилового спирта и дихлорэтана в производстве ультратонких волокон в адсорбере установлен второй слой 8 адсорбента из активированного углеродного волокна с диаметром пор 3-15  . Размер пор связан с эффективными размерами молекул растворителей, что позволяет при улавливании паров этилового спирта и дихлорэтана вернуть их в производство.

. Размер пор связан с эффективными размерами молекул растворителей, что позволяет при улавливании паров этилового спирта и дихлорэтана вернуть их в производство.

Выход очищенного воздуха через внутреннюю решетку 5 с противоположным направлением направляющих щелевых отверстий позволяет проходящему потоку увеличить возможность контакта с адсорбентом, не увеличивая его слой. Очищенный воздух выходит из адсорбера через патрубок 21. На второй фазе десорбции водяной пар подают через патрубок 22 с давлением 1,1-1,2 кг/см2 на входе и температурой 102-110оС в течение 1 ч, выход паров спирта и дихлорэтана осуществляют через патрубок 18.

На третьей фазе сушку адсорбента проводят нагретым воздухом с температурой 80-85оС в течение 1 ч. Воздух подают через патрубок 17 и удаляют через патрубок 21. На этом трехфазный цикл работы адсорбера закончен.

Люки 14, 19 и 20 предназначены для проведения осмотра адсорбера. Наличие грузовой плиты 13 над плоским слоем адсорбента обеспечивает постоянное давление на первый слой адсорбента, не допуская увеличения коэффициента проскока в период переключений потоков паровоздушной смеси.

Предложенный адсорбер позволяет:

а) обеспечить равномерное распределение по всей внешней поверхности первого слоя адсорбента паровоздушной среды и водяного пара по внутренней поверхности второго слоя адсорбента за счет конструкции решеток;

б) увеличить динамическую емкость адсорбента за счет избыточного давления в первом слое адсорбента при первой фазе цикла за счет разности площадей сечений решеток и разных слоев адсорбента;

в) увеличить степень очистки паровоздушной смеси от дихлорэтана и спирта;

г) обеспечить защиту решеток и стенок трубопроводов от осаждения измельченных частиц активированного угля и уменьшить периодичность подсыпки адсорбента;

д) осуществлять трехфазный цикл работы за счет применения низкотемпературной сушки;

е) уменьшить вероятность коррозии трубопpоводов за счет уменьшения уноса активированного угля в местах осаждения его частиц.

Таким образом, изобретение позволяет увеличить динамическую емкость адсорбента, уменьшить текущие расходы на подсыпку адсорбента, увеличить степень извлечения растворителей и увеличить срок службы адсорбента и адсорбера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАЦИИ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ ИЗ ПАРОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2044558C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СКЛАДЧАТОГО ФИЛЬТРА ПРОТИВОПЫЛЕВОГО РЕСПИРАТОРА | 1992 |

|

RU2031668C1 |

| РЕСПИРАТОР | 1992 |

|

RU2023454C1 |

| АКТИВАТОР СТИРАЛЬНОЙ МАШИНЫ | 1992 |

|

RU2032002C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1991 |

|

RU2008274C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2050935C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1992 |

|

RU2035969C1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА | 1991 |

|

RU2051078C1 |

| СТИРАЛЬНАЯ МАШИНА | 1992 |

|

RU2032003C1 |

Использование: очистка паровоздушной смеси от растворителей при производстве волокон. Сущность изобретения: в адсорбере с двухслойным адсорбентом, размещенным в перфорированных цилиндрах, перфорация которых выполнена шелевой, направляющие наружного перфорированного цилиндра установлены по ходу потока адсорбируемого агента, а направляющие внутреннего перфорированного цилиндра имеют противоположное направление, при этом соотношение площади живого сечения перфорации наружного перфорированного цилиндра к площади сечения перфорации внутреннего перфорированного цилиндра состовляет (1,5-1,8): 1,0, при этом второй слой выполнен из активированного углеродного волокна с диаметром пор  а первый слой заключен в сетку из фильтровальной стекловолокнистой ткани. 2 з.п. ф-лы, 5 ил.

а первый слой заключен в сетку из фильтровальной стекловолокнистой ткани. 2 з.п. ф-лы, 5 ил.

а первый слой отделен от наружной перфорированной решетки и второго слоя адсорбента сеткой из фильтровальной стекловолокнистой ткани.

а первый слой отделен от наружной перфорированной решетки и второго слоя адсорбента сеткой из фильтровальной стекловолокнистой ткани.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Адсорбер | 1987 |

|

SU1581357A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1991-11-25—Подача