Изобретение относится к способам очистки сточных вод производства ультратонких полимерных волокон и может быть использовано в химической, нефтяной и других отраслях промышленности.

Известен способ очистки солянокислых вод, содержащих хлорорганические соединения, путем их электрохимической обработки в двухкамерном электролизере с подачей сточных вод через анодную и катодную камеры с использованием графитового катода [1] .

Недостатком известного способа является повышенная опасность технологического процесса, недостаточная степень очистки сточных вод и невозможность использования их в технологическом водообороте.

Наиболее близким по технической сущности является способ очистки сточных вод от галогеноорганических соединений, включающий десорбцию последних отгонкой в токе воздуха в присутствии минеральных солей [2] . Способ лучше обеспечивает очистку, но имеет ряд недостатков: во-первых, возврат хлорорганических соединений (в данном случае дихлорэтана) с присутствием солей исключает его вторичное использование при производстве ультратонких полимерных волокон в связи с изменением электропроводности растворителя перхлорвиниловой смолы, во-вторых, не дает достаточной степени очистки воды для сброса ее в канализацию или систему водооборота, в-третьих, требуются дополнительные сырьевые ресурсы - минеральные соли.

Задачей изобретения является устранение указанных недостатков, повышение степени очистки и уменьшение энергозатрат при одновременном извлечении хлорорганических соединений для их повторного использования и возврата очищенных сточных вод в систему технического водооборота.

Это достигается тем, что очистку сточных вод проводят в две ступени: на первой путем подачи в нижнюю часть колонны через кольцевой барботер с перфорированными отверстиями с направляющими, имеющими угол наклона к радиусу колонны 60-70о, сжатого воздуха при давлении 0,5-0,6 МПа и расходе 10-15 м3 на 1 м3 сточных вод и подачи через второй кольцевой барботер пара в количестве 130-150 кг/м3 сточных вод при давлении 0,12-0,17 МПа и температуре 115-120оС, причем очистку на первой ступени ведут до концентрации загрязнений 20-40 мгл/л, после чего образующуюся парогазовую среду конденсируют в теплообменнике с последующим разделением фаз в фазоразделителе. Хлорорганические соединения направляют в производство, а воду - в емкость загрязненных сточных вод с направлением на повторную очистку в колонну.

На второй ступени очистки сточные воды подвергают мембранному разделению с помощью ядерных мембран на основе полимерной пленки с пористостью 22-25% при перепаде давления 0,08-0,09 МПа со скоростью 8х103 л/ч˙ м2. Диаметр пор выбирают в зависимости от вида хлорорганических соединений. Сточные воды перед подачей в отгонную колонну подогревают в теплообменнике парогазовой средой, отходящей от отгонной колонны, до 60-70оС.

Кроме того, сточные воды перед второй ступенью очистки очищают от механических примесей на фильтре тонкой очистки.

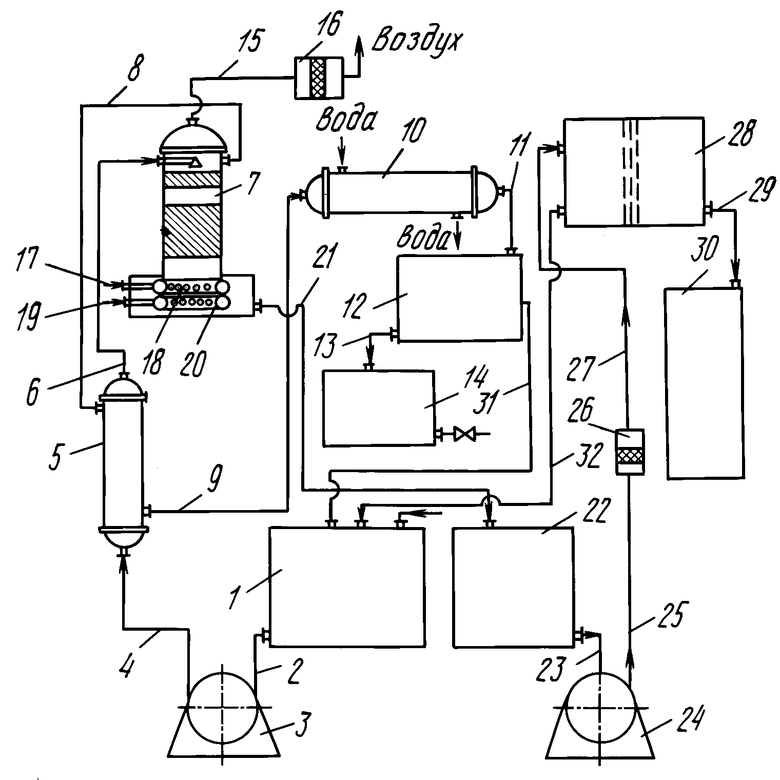

На чертеже изображена принципиальная схема способа очистки сточных вод от хлорорганических соединений.

Сточные воды из емкости 1 загрязненных вод, которая соединена трубопроводом 2 с насосом 3 подачи воды, через трубопровод 4 подают в теплообменник 5. Теплообменник 5 трубопроводом 6 соединен с колонной 7. Отгонная колонна 7 трубопроводом 8 соединена с теплообменником 5, который соединен трубопроводом 9 с холодильником 10. Холодильник 10 трубопроводом 11 соединен с фазоразделителем 12. Фазоразделитель 12 трубопроводом 13 соединен со сборной емкостью 14 хлорорганических соединений. Колонна 7 трубопроводом 15 соединена с фильтром 16 очистки воздуха. Трубопровод 17 соединен с паровым барботером 18 колонны 7, а трубопровод 19 - с барботером 20 колонны 7, колонна 7 - трубопроводом 21 со сборником 22 очищенной воды после первой ступени. Сборник 22 трубопроводом 23 соединен с насосом 24, а насос 24 трубопроводом 25 соединен с фильтром 26. Фильтр 26 трубопроводом 27 соединен с установкой 28 мембранной очистки воды. Установка 28 соединена трубопроводом 29 со сборником 30, фазоразделитель 12 трубопроводом 31 соединен с емкостью 1. Установка 28 соединена трубопроводом 32 с емкостью 1.

Работа по схеме способа очистки происходит следующим образом. Сточные воды подают в емкость 1 от установки рекуперации. Из емкости 1 сточные воды по трубопроводу 2 насосом 3 по трубопроводу 4 подают в теплообменник 5, где производят подогрев сточной воды до 60, -70оС, которую из теплообменника 5 по трубопроводу 6 направляют в отгонную колонну 7. От отгонной колонны 7 парогазовую смесь по трубопроводу 8 подают в теплообменник 5, подогревают сточную воду и направляют из теплообменника 5 по трубопроводу 9 в холодильник 10, из холодильника 10 конденсат по трубопроводу 11 направляют в фазоразделитель 12, а оттуда хлорорганические соединения подают по трубопроводу 13 в сборную емкость 14 хлорорганических соединений, затем в растворный узел, а воду возвращают по трубопроводу 31 из фазоразделителя 12 в емкость 1. По трубопроводу 15 воздух с парами хлорорганических соединений направляют на фильтр 16 по очистке воздуха от хлорорганических соединений. По трубопроводу 17 подводят пар к паровому барботеру 18 и по трубопроводу 19 подводят сжатый воздух к воздушному кольцевому барботеру 20 с перфорированными отверстиями с направляющими с углом уклона 60-70оС к радиусу колонны с давлением воздуха 0,5-0,6 МПа при расходе 10-15 м3 на 1 м3 сточных вод. Подача сжатого воздуха обеспечивает отгонку хлорорганических соединений и увеличивает площадь контакта пара с хлорорганическими соединениями, а подача через отверстия с направляющими создает турбулентность сточных вод по горизонтали. Одновременное воздействие пара и сжатого воздуха ведет к экономии расхода теплоносителя.

Через паровой кольцевой барботер подается пар с удельным расходом 130-150 кг/м3 сточных вод с давлением пара 0,12-0,17 МПа, с температурой 115-120оС.

Использование сжатого воздуха и пара с разными давлениями усиливает эффект использования теплоносителя, захват и перенос хлорорганических соединений с образованием парогазовой смеси и подъемом ее в верхнюю часть колонны. Отгонка паром и воздухом на первой ступени очистки производится до 20-40 мг/л.

Из колонны 7 очищенную воду после первой ступени очистки по трубопроводу 21 подают в сборник 22 очищенной воды после первой ступени. Из сборника 22 по трубопроводу 23 насосом 24 воду направляют по трубопроводу 25 на фильтр 26, где очищают от механических примесей. Из фильтра 26 по трубопроводу 27 воду подают на установку 28 мембранной очистки с пористостью мембран 22-25% , с перепадом давления 0,08-0,09 МПа, со скоростью очистки 8х103 л/ч˙м2, с очисткой до 0,01-0,02 мг/л. Диаметр пор в мембране выбирают в зависимости от вида хлорорганических соединений. Из установки 28 очищенную воду по трубопроводу 29 направляют в сборник 30 чистой воды, оттуда в сеть технического водооборота. Промывную воду мембран и отстой установки 28 направляют по трубопроводу 32 в емкость 1. На этом цикл очистки воды закончен.

Способ иллюстрируется следующим примером. Загрязненную сточную воду дихлорэтаном от установки рекуперации от производства ультратонких полимерных волокон подают в емкость 1 с содержанием дихлорэтана 8700 мг/л, оттуда по трубопроводу 2 насосом 3 через трубопровод 4 ее направляют в теплообменник 5, где производят подогрев сточной воды до 60-70оС отходящей парогазовой средой от колонны с целью увеличения скорости очистки и экономии теплоносителя. Из теплообменника 5 по трубопроводу 6 сточную воду направляют в отгонную колонну 7. После заполнения отгонной колонны до верхнего уровня по трубопроводу 17 подают пар к паровому кольцевому барботеру 18 с удельным расходом 130-150 кг/м3сточных вод, давлением пара 0,12-0,17 МПа и температурой 115-120оС. Одновременно с подачей пара подают сжатый воздух по трубопроводу 19 к воздушному кольцевому барботеру 20 с перфорированными отверстиями с направляющими с углом уклона 60-70о к радиусу колонны, с давлением воздуха 0,5-0,6 МПа при расходе 10-15 м3 на 1 м3 сточных вод.

Одновременная подача сжатого воздуха и пара обеспечивает ускоренную отгонку дихлорэтана, а воздушный барботер одновременно создает турбулентность в перемещении воды, что предупреждает осаждение дихлорэтана внизу колонны и быстрое перемещение парогазовой среды вверх колонны.

От отгонной колонны парогазовую смесь по трубопроводу 8 подают в теплообменник 5, подогревают сточную воду до 60-70оС и по трубопроводу 9 направляют в холодильник 10, где охлаждают, конденсат воды и дихлорэтана по трубопроводу 11 подают в фазоразделитель 12, где за счет разных удельных весов (дихлорэтан 1,252 г/cм3) дихлорэтан поступает по трубопроводу 13 в сборную емкость 14, затем в растворный узел, а воду возвращают из фазоразделителя 12 с концентрацией 8700 мг/л в емкость 1 по трубопроводу 31.

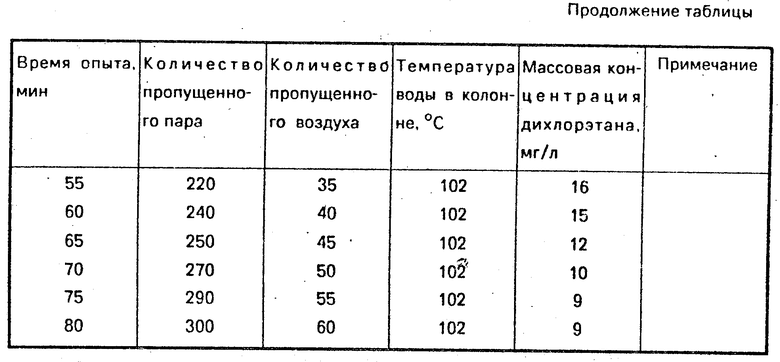

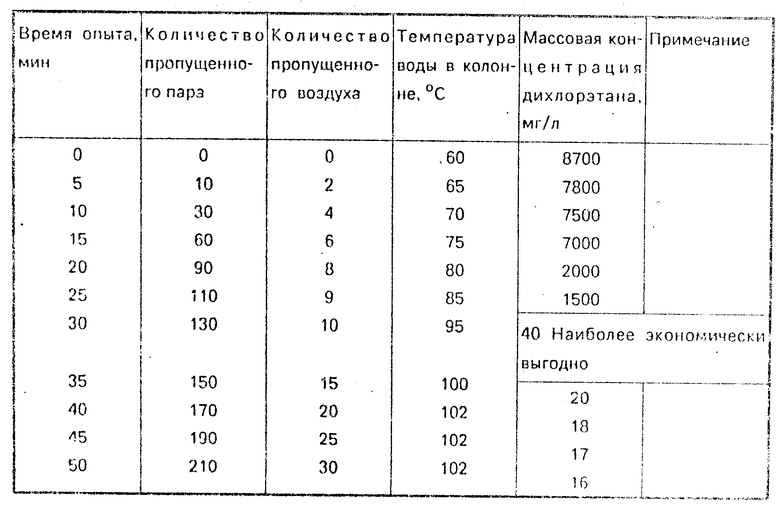

Отгонку паром и воздухом ведут в течение 30-35 мин до концентрации дихлорэтана 20-40 мг/л. Все перечисленные величины взяты с целью уменьшения расхода пара с лучшей степенью очистки на основании проведенных исследований процесса очистки водного слоя. Результаты очистки приведены в таблице.

Из колонны 7 очищенную от дихлорэтана воду по трубопроводу 21 подают в сборник 22. Из сборника 22 по трубопроводу 23 ее направляют к насосу 24 и далее по трубопроводу 25 через фильтр 26 и трубопровод 27 на установку 28 мембранной очистки воды с пористостью мембран 22-25% . На основании проведенных экспериментов определены оптимальные размеры пористости мембран, так как при пористости меньше 22% возрастают габариты установки, а при пористости более 25% теряется прочность пленочной полимерной мембраны. Ядерные мембраны получают путем облучения полимерных пленочных материалов ускоренными на циклотроне тяжелыми ионами с их последующей физико-химической обработкой. Размеры пор, их пространственное распределение в ядерных мембранах регулируют путем химической обработки и атомного номера бомбардирующих частиц и вариацией их энергии и изменением углов падения ионов на поверхность пленки.

Принцип очистки через ядерные мембраны заключается в том, что процесс пеpеноса ионов и молекул воды через ядерные мембраны сводится к пропусканию воды за счет того, что молекула Н2О имеет эффективный радиус 1,38  , а молекула дихлорэтана в три раза больше и легко задерживается сама или ее ионы на поверхности мембраны, а регенерация производится созданием пульсации обратного потока воды. В связи с разницей веса дихлорэтана и воды в нижней части установки постепенно накапливается дихлорэтан или вода с содержанием до 8700 мг/л ДХЭ, откуда периодически откачивается в емкость 1. Периодичность зависит от объема очистки сточных вод.

, а молекула дихлорэтана в три раза больше и легко задерживается сама или ее ионы на поверхности мембраны, а регенерация производится созданием пульсации обратного потока воды. В связи с разницей веса дихлорэтана и воды в нижней части установки постепенно накапливается дихлорэтан или вода с содержанием до 8700 мг/л ДХЭ, откуда периодически откачивается в емкость 1. Периодичность зависит от объема очистки сточных вод.

На основании данных таблицы и описания технологического процесса способа очистки сточных вод от хлорсодержащих соединений следует;

- при одновременном воздействии на сточные воды паром и воздухом резко сокращается время очистки, увеличивается производительность установки и уменьшается расход энергоресурсов;

- применение двухступенчатой очистки сточных вод позволяет возвращать с высокой степенью очистки хлорорганические соединения в производство, а воду - в водооборот производственного водоснабжения;

- применение предварительного подогрева сточных вод перед подачей в колонну парогазовой средой ведет к уменьшению расхода теплоносителя.

(56) 1. Авторское свидетельство СССР N 833535, С 02 F 1/46, 1979.

2. Авторское свидетельство СССР N 1039983, кл. С 02 F 1/58, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАЦИИ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ ИЗ ПАРОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2044558C1 |

| АДСОРБЕР | 1991 |

|

RU2033847C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2050935C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СКЛАДЧАТОГО ФИЛЬТРА ПРОТИВОПЫЛЕВОГО РЕСПИРАТОРА | 1992 |

|

RU2031668C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1992 |

|

RU2035969C1 |

| Устройство для обработки материалов растворением | 1991 |

|

SU1809807A3 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ПЕНОПОЛИУРЕТАНОМ ИЛИ НЕТКАНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2019551C1 |

Использование: очистка сточных вод производства ультратонких полимерных волокон. Сущность изобретения: очистку сточных вод проводят в две ступени: на первой - методом отгонки в колонне путем подачи в ее нижнюю часть сжатого воздуха через кольцевой барботер с перфорированными отверстиями с направляющими с углом уклона 60 - 70 к радиусу колонны под давлением 0,5 - 0,6 МПа при расходе 10-15 м3 на 1 м3 сточных вод и подачей через второй кольцевой барботер пара в количестве 130-150 кг/м3 сточных вод с давлением 0,12 - 0,17 МПа и температурой 115 - 120 С. Очистку на первой ступени ведут до концентрации примисей 20 - 40 мг/л с последующей конденсацией парогазовой среды в теплообменнике и разделением водной и органической фаз в фазоразделителе. На второй ступени очистку ведут методом мембранного разделения пропусканием частично очищенной на первой ступени воды через ядерные полимерные пленочные мембраны с пористостью 22 - 25% при перепаде давления 0,08 - 0,09 МПа со скоростью 8·103 л/м2. Диаметр пор выбирают в зависимости от вида хлорорганических соединений. Загрязненные сточные воды перед подачей в отгонную колонну подогревают в теплообменнике до 60 -70 С парогазовой средой, отходящей от отгонной колонны. Для обеспечения надежности работы второй ступени очистки сточные воды очищают от механических примесей на фильтре тонкой очистки. Способ позволяет достичь остаточной концентрации загрязнений в сточной воде 0,01 - 0,02 мг/л. 2 з. п. ф-лы, 1 ил. , 1 табл.

Авторы

Даты

1994-02-28—Публикация

1991-11-05—Подача