Изобретение относится к экструзионным головкам, предназначенным для изготовления рукавной пленки из полимеров, и может быть использовано для получения термоусадочной пленки из гранулированных полиолефинов.

Известна экструзионная головка для переработки пластмасс, содержащая корпус с приемным расплавопроводом, расположенный в корпусе рассекатель, дорн и матрицу, смонтированные с образованием между ними кольцевой формующей щели, кольцевой делитель расплава с центральным отверстием, установленный с образованием с корпусом наружной камеры с входной и выходной зонами, при этом кольцевой делитель расплава выполнен со спиральными спицами, расположенными во входной зоне наружной камеры, рассекатель размещен на выходе центрального отверстия кольцевого делителя расплава, которое сообщено с формующей щелью сквозными каналами, выполненными в кольцевом делителе расплава в зоне размещения рассекателя, переходящими в кольцевую зону, расположенную между кольцевым делителем расплава и рассекателем, а кольцевой делитель расплава в выходной зоне наружной камеры выполнен с разделительной кромкой.

Данная головка сложна в исполнении и не обеспечивает полную гомогенизацию расплава полимера, что не позволяет получить высокое качество изделия, а также имеет ряд застойных зон.

Ближайшей по технической сущности к предложенному решению является экструзионная головка для изготовления рукавной полимерной пленки, содержащая корпус с приемным расплавопроводом, установленную в корпусе фильтрующую кассету, закрепленные на корпусе дорн, выполненный из основания и наконечника, гильзу и мундштук, при этом по наружной поверхности дорна выполнены винтовые скругленные по радиусу канавки, витки которых соединены радиальными отверстиями в дорне с центральным отверстием подачи расплава, а мундштук с гильзой и дорном смонтированы с образованием между их поверхностями подводящей и формующей кольцевых щелей, распложенных в направлении выхода из головки.

В указанном решении обеспечивается повышение производительности за счет снижения сопротивления проходу расплава и ликвидации застойных зон благодаря наличию, например, винтовых канавок на дорне.

Известная головка наряду с достоинством имеет ряд недостатков, заключающихся в следующем:

во-первых, не обеспечивается полная гомогенизация расплава;

во-вторых, отсутствуют условия для нанесения покрытий внутри рукава пленки;

в-третьих слабо выравнивается давление расплава и скорость потока расплава по периметру формующей щели, что ведет к образованию полос (фестонов).

Задачей изобретения является повышение качества пленки за счет полной гомогенизации расплава и равномерности его распределения.

Поставленная задача решается благодаря тому, что в экструзионной головке для изготовления рукавной полимерной пленки, содержащей корпус с приемным расплавопроводом, установленную в корпусе фильтрующую кассету, закрепленные на корпусе дорн, выполненный из основания и наконечника, гильзу и мундштук, при этом по наружной поверхности дорна выполнены винтовые скругленные по радиусу канавки, витки которых соединены радиальными отверстиями в дорне с центральным отверстием подачи расплава, а мундштук с гильзой и дорном смонтированы с образованием между их поверхностями подводящей и формующей кольцевых щелей, расположенных в направлении выхода из головки, согласно изобретению, дорн снабжен размещенной в его верхней части испарительной камерой, винтовые канавки на дорне выполнены многозаходными числом заходов по меньшей мере равным восьми, с радиусом канавки, выбранным в пределах 1/20-1/25 диаметра дорна и с постепенным уменьшением их глубины, при этом подводящая щель выполнена двустороннеконусной, сечение формующей щели выбрано в пределах 1/10-1/30 наибольшего сечения подводящей щели, а высота формующей щели по большей мере равна высоте подводящей щели.

Кроме того, испарительная камера дорна размещена между его основанием и наконечником.

Данная экструзионная головка обеспечивает полную гомогенизацию расплава и ликвидирует застойные зоны за счет равномерного распределения расплава по поперечному сечению подводящей щели, за счет наличия на наружной стенке дорна многозаходных винтовых канавок, которые выполняются в зависимости от наружного диаметра дорна с постепенно уменьшающейся глубиной, что создает дополнительное сопротивление потоку расплава и не позволяет его разрушить. При этом число винтовых канавок совпадает с числом радиальных сверлений дорна, что позволяет равномерно распределить поток расплава.

Выполнение подводящей кольцевой щели с сечением, взаимосвязанным с сечением формующей щели, обеспечивает релаксацию расплава и создает вместе с узлом регулирования равномерности толщины пленки условия, которые уменьшают возможность образования застойных зон в подводящей щели.

Данная головка позволяет наносить разные покрытия внутри рукава пленки за счет испарительной камеры, в которую подается воздух или газ, а по другому каналу смазка или консервирующая жидкость. Данный узел позволяет легко разделять рукав пленки, исключает слипание пленки, а в результате увеличивается производительность головки.

Данное решение увеличивает производительность не только при изготовлении пленки, но и при упаковке, например, респираторов, в случае распыления смазки обеспечивается сохранность металлических изделий, а в случае использования консервирующих жидкостей обеспечивается сохранность продуктов.

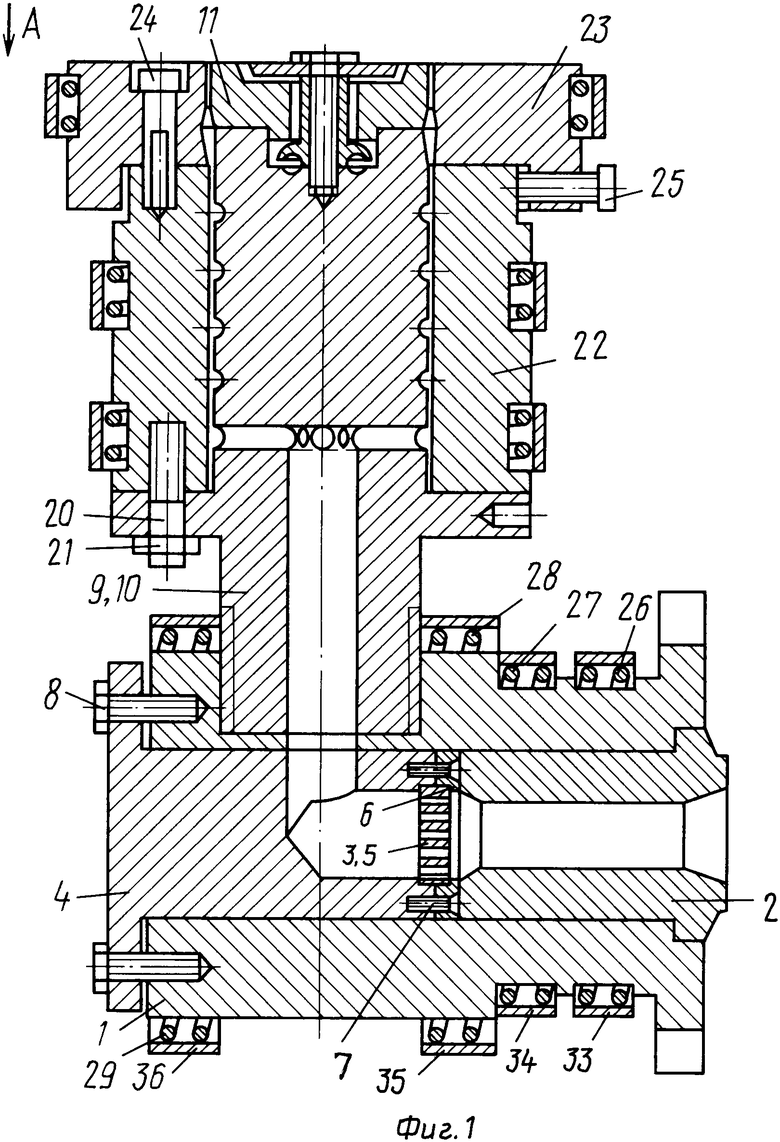

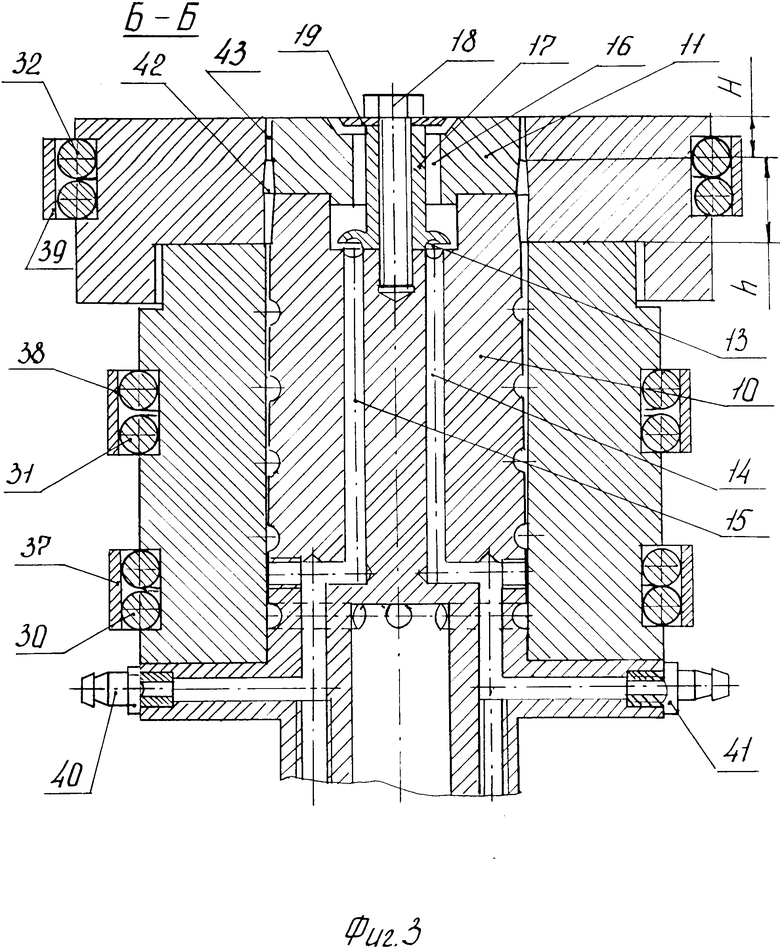

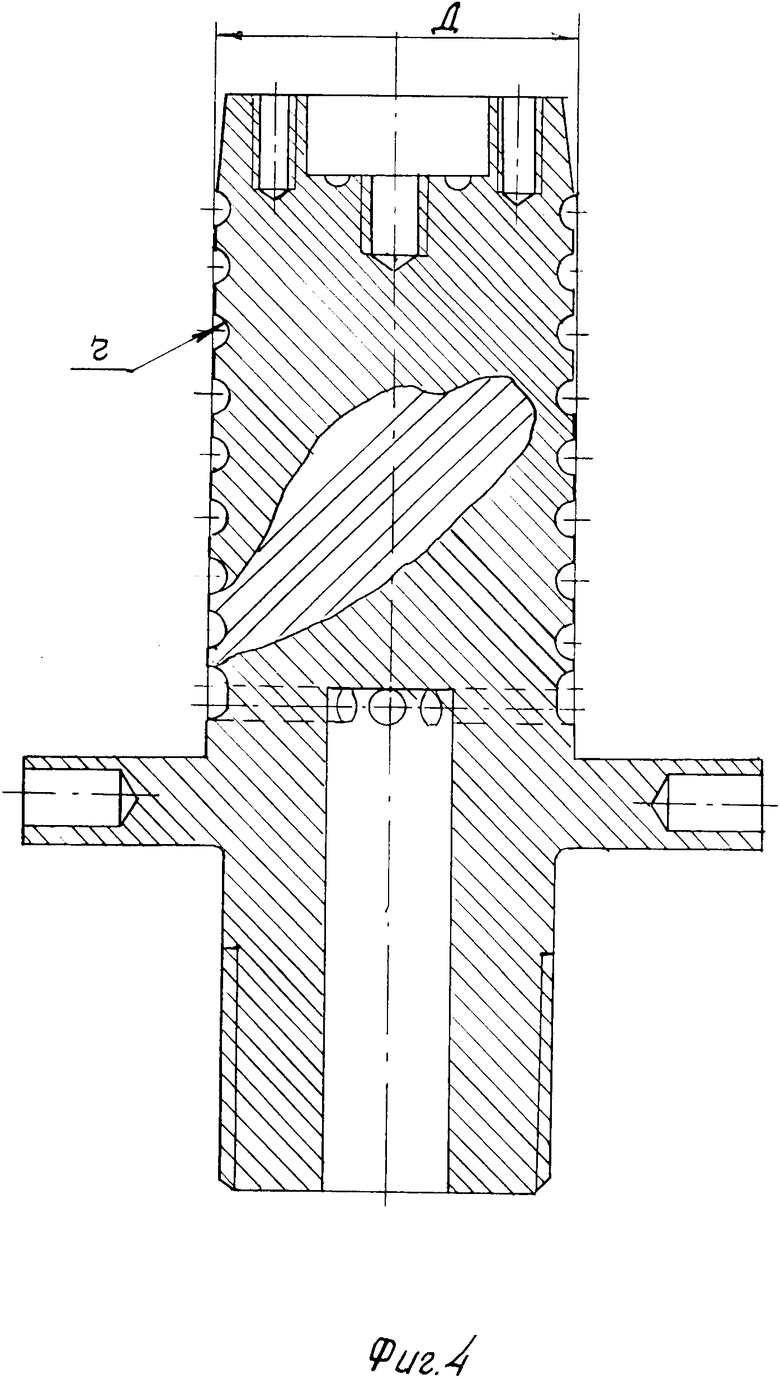

На фиг. 1 изображен общий вид головки; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - дорн головки.

На чертежах приняты обозначения:

D - диаметр дорна;

r - радиус канавки дорна;

Н - высота формующей щели;

h - высота подводящей щели.

Экструзионная головка для изготовления рукавной полимерной пленки состоит из корпуса 1, в котором установлен приемный расплавопровод 2, по ходу потока расплава с другой стороны корпуса 1 установлена фильтрующая кассета 3, состоящая из корпуса 4, на котором размещены решетки 5, и крышка 6 прикреплена винтами 7 к корпусу 4. Корпус 4 закреплен на корпусе 1 болтами 8. В резьбовом радиальном отверстии корпуса 1 закреплен дорн 9, состоящий из основания 10 и наконечника 11, закрепленный болтом 12 к основанию 10. Между основанием 10 и наконечником 11 размещена испарительная камера 13, к которой подходят два канала 14 и 15 и отходит один центральный канал 16. В камере 13 установлен распределитель 17, закрепленный болтом 18 к основанию 10. Болт 18 проходит через отверстие рассекателя 19 потока воздуха. На дорне 9 шпильками 20 с гайками 21 закреплена гильза 22. К гильзе 22 сверху закреплен мундштук 23 болтами 24. В мундштуке 23 установлены регулировочные болты 25. На корпусе 1, гильзе 22, мундштуке 23 установлены нагреватели 26,27,28,29,30,31 и 32 с кожухами 33,34,35,36,37,38 и 39. Воздух в дорн 9 подается через штуцер 40, а через штуцер 41 подается жидкая смазка или консервирующая жидкость. Мундштук 23 с гильзой 22 и дорном 9 своими поверхностями образуют двухсторонне-конусную подводящую щель 42 и формующую 43. По наружной поверхности дорна 9 выполнены многозаходные винтовые канавки с числом заходов не менее восьми, с радиусом канавки, выбранным в соотношении к диаметру дорна 1/20 -1/25, с постепенно уменьшающейся глубиной, при этом в верхней части дорна 9 расположена испарительная камера 13, а центральное отверстие в дорне 9 для подачи расплава полимера соединено радиальными отверстиями в соотношении к подводящей 1/10-1/30 ее наибольшего сечения, а высота формующей щели 43, принята равной или меньшей высоты подводящей щели 42.

Кроме того, наконечник 11 дорна 9 является сменным, мундштук 23 выполнен ступенчатым, нижняя часть которого заходит на гильзу 22, а в ступени его размещены регулировочные болты 25 упирающиеся в гильзу 22.

Экструзионная головка работает следующим образом.

Стыковочным фланцем корпус 1 подсоединен к червячному прессу (на фиг. не показано). Расплав полимера нагнетается червяком пресса линии получения рукавной пленки (на фиг. не показано) поступает в расплавопровод 2. Затем расплав полимера поступает на фильтрующую кассету 3 через ее решетки 5 в корпус 4. В полости корпуса 4 очищенный расплав меняет направление движения и поступает в центральное отверстие дорна 9 и далее по радиальным сверлениям попадает в витки винтового канала с постепенно уменьшающейся глубиной. Дорн 9 обеспечивает подачу расплава в подводящую кольцевую щель 42 между собственной наружной стенкой и стенкой гильзы 22. Равномерное распределение расплава полимера по поперечному сечению подводящей щели 42 обеспечивается винтовыми канавками с радиусом r, выбранным в зависимости от диаметра дорна D в пределах 1/20 до 1/25 с постепенно уменьшающейся глубиной канавки. Наличие канавок с радиусом менее 1/25 ведет к резкому возрастанию сопротивления расплава полимера, а более 1/20 наблюдается в самих ветках малые застойные зоны и разрыв потока расплава, так как подпор почти отсутствует. Исполнение канавок в указанных пределах обеспечивает равномерное распределение по массе и полную гомогенизацию расплава. При прохождении расплавом расширения подводящей щели 42 выравнивается давление расплава и скорость потока расплава по периметру формующей щели 43, образуемой наконечником 11 дорна 9 и мундштуком 23, который представляет собой толстостенное кольцо с калиброванным внутренним отверстием, формирует поток расплава полимера в виде цилиндрического рукава, выходящего из экструзионной головки. Подготовка расплава для прохождения формующей щели 43 происходит в подводящей щели 42, при этом экспериментально было установлено, что лучших показателей в образовании цилиндрического рукава и в обеспечении линейной ориентации при получении термоусадочной пленки возможно при отношении сечения формующей щели 43 к подводящей 42 как 1/10 до 1/30, при этом высота формующей щели Н равна высоте h подводящей щели или меньше. Такие пределы позволяют получить высокое качество изделия. Для устранения разнотолщинности выходящего рукава мундштук 23 имеет возможность смещаться относительно оси дорна 9 с помощью регулировочных болтов 25, при отпуске предварительно болтов 24. Гильза 22 обеспечивает полную гомогенизацию расплава полимера по винтовым канавкам дорна 9 и стенкам гильзы 22. Выходящий цилиндрический рукав полимерной пленки раздувается и подается на тянущие валки линии получения рукавной пленки (на фиг. не показано) с одновременной подачей смазки или консервирующей жидкости. Смазка, поступая в кольцевой канал испарительной камеры 13, испаряется и вместе с воздухом через распределитель 17 поступает в центральный канал 16 наконечника 11, а от центрального канала 16 через рассекатель 19 потока смеси равномерно по кругу воздействует на рукав пленки, жидкость оседает, а воздух или газ раздувает рукав, обеспечивая линейную ориентацию и в зависимости от степени раздува головка позволяет получить термоусадочную пленку или обычную. При получении термоусадочной пленки нужно обеспечить раздув не менее 6-10-кратный от диаметра формующей щели 43, и соответственно линейную скорость тянущих валков. Скорость и кратность раздува зависят от вида и марки полиолефина. На корпусе 1, гильзе 22, мундштуке 23 установлены нагреватели, которые за счет установленных термопар (на фиг. не показано) обеспечивают необходимый температурный режим расплава по зонам нагрева. Наконечник 11 дорна 9 является сменным, что расширяет технологические возможности головки.

Таким образом, предложенная экструзионная головка для изготовления рукавной пленки позволяет получить высокое качество изделий за счет полной гомогенизации расплава полимера и получить изделия с новыми свойствами, которые найдут широкое использование при упаковке респираторов, продуктов и объемных предметов, а также увеличить производительность головки. (56) Авторское свидетельство СССР N 1125133, кл. В 29 С 47/20, 1984.

Авторское свидетельство СССР N 642195, кл. В 29 С 47/20, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1977 |

|

SU745703A1 |

| Экструзионная головка | 1977 |

|

SU642195A1 |

| ВРАЩАЮЩАЯСЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ЭКСТРУДЕРА ДЛЯ ПОЛУЧЕНИЯ БИОРАЗЛАГАЮЩЕЙСЯ ПЛЕНКИ НА ОСНОВЕ КРАХМАЛА ЭКСТРУЗИЕЙ С РАЗДУВКОЙ | 2009 |

|

RU2447992C1 |

| Кольцевая головка экструдера | 1980 |

|

SU891465A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1991 |

|

RU2008274C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУСАДОЧНОЙ ПЛЕНКИ | 2013 |

|

RU2533726C1 |

Использование: изготовление рукавной полимерной пленки методом экструзии. Сущность изобретения: в экструзионной головке наружная поверхность дорна выполнена с многозаходными винтовыми канавками. Число заходов не менее восьми, а радиус канавки выбран в соотношении к диаметру дорна 1/20 - 1/25 с постепенно уменьшающейся глубиной. В верхней части дорн снабжен испарительной камерой. Центральное отверстие дорна для подачи расплава полимера соединено радиальными отверстиями с витками винтовых канавок. Мундштук с гильзой и дорном образуют своими поверхностями подводящую, кольцевую, двухсторонне-конусную щель. При этом сечение формующей щели выбрано в соотношении к подводящей 1/10 - 1/30 ее наибольшего сечения. Высота формующей щели прнята равной или меньше высоты подводящей щели. При работе головки полная гомогенизация расплава и равномерность его распределения обеспечивают высокое качество рукавной, в том числе и термоусадочной пленки. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-15—Публикация

1992-08-14—Подача