Изобретение относится к обработке металлов давлением, а точнее к технологии винтовой прокатки в несколько проходов крупных сортовых профилей, преимущественно из литых металлов и сплавов.

Наиболее целесообразно использование предложенного технического решения при прокатке крупногабаритных заготовок из пластичных материалов типа титана и его сплавов.

Известен способ винтовой прокатки круглого проката (авт. св. N 1339943, кл. В 21 В 1/02, 1986), включающий задачу заготовки и деформирование ее в несколько проходов в трехвалковых калибрах, образованных валками, развернутыми на углы подачи и раскатки. Валки расположены один вверху и два внизу.

Недостатком известного способа является сложность осуществления процесса прокатки, а именно сложность задачи заготовки в калибр, настройки калибров, множество настроечных параметров процесса, сложность оборудования для его осуществления.

Наиболее близким по технической сущности является способ [1], который включает захват заготовки и ее деформирование в несимметричных калибрах, образованных тремя валками, расположенными на различных расстояниях один от другого. Валки расположены два вверху и один внизу. Калибр от прохода к проходу настраивают одним верхним валком относительно двух неподвижных (верхнего и нижнего) при стационарных направляющих устройствах, расположенных с обеих сторон клети.

Недостатком известного способа винтовой прокатки является ограниченные технологические возможности способа, так как обжатие в каждом последующем проходе можно осуществить на величину не более зазора между образующей калибра предыдущего прохода и образующей вводных устройств. Это расстояние с увеличением количества проходов постоянно уменьшается. При этом настройка калибра (перемещение одного верхнего валка) меняется от прохода к проходу, что усложняет настроечные операции.

При этом от прохода к проходу значительно уменьшается давление металла на валки вследствие резкого уменьшения пятна контакта металла с валком, так как уменьшается диаметр заготовки и величина обжатия на сторону от прохода к проходу. Поэтому эффективность повышения эксплуатационной долговечности комплекта валковых узлов от использования реверсивной прокатки резко падает, выравнивание усредненных во времени нагрузок между валковыми узлами теряет смысл, так как поломки валковых узлов происходит при пиковых нагрузках первых проходов.

Техническим результатом изобретения является повышение производительности за счет расширения технологических возможностей способа, а так же повышение эксплуатационной долговечности оборудования путем выравнивания нагрузок от прохода к проходу и упрощение настроечных параметров процесса и оборудования для его осуществления.

Это достигается тем, что в способе реверсивной прокатки сортового металла, включающем деформирование заготовки за несколько проходов в трехвалковом калибре, образованном стационарно установленным нижним валком и парой верхних валков, положение одного из которых регулируется при настройке калибра, согласно изобретению заготовку задают в калибр и деформируют с занижением ее оси на величину обжатия на сторону в предыдущем проходе, сохраняя уровень нижней образующей заготовки неизменным при прямых и обратных проходах, а настройку калибра по проходам осуществляют регулированием положения обоих верхних валков относительно стационарного нижнего валка.

Такой способ винтовой реверсивной прокатки сортового металла позволит повысить производительность за счет расширения технологических возможностей и сокращения количества проходов до получения необходимого диаметра проката. При этом, одинаковые обжатия на сторону практически выравнивают нагрузки на валковые узлы от прокатной нагрузки. Уменьшение пятна контакта металла с валком вследствие уменьшения диаметра заготовки от прохода к проходу компенсируется некоторым упрочнением структуры материала от прохода к проходу при прокатке пластичных материалов, обеспечивая тем самым эффективное повышение эксплуатационной долговечности комплекта валковых узлов за счет выравнивания усредненных во времени нагрузок между ними при реверсивной прокатке. Способ при сокращении количества проходов дает возможность избежать пиковых нагрузок первых проходов. При этом значительно упрощаются настроечные операции, так как калибр от прохода к проходу уменьшается на одну и ту же величину и соответственно значительно упрощается оборудование для осуществления способа, что особенно важно при прокатке крупногабаритных заготовок.

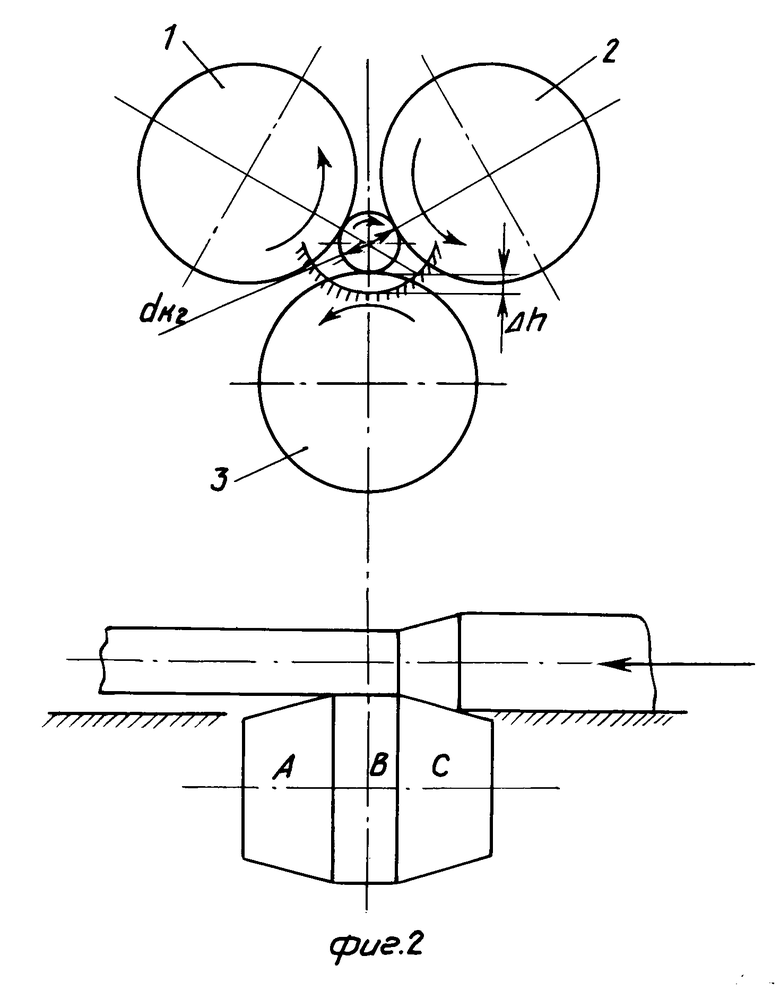

На фиг.1 и 2 представлены схемы двух последовательных трехвалковых калибров для прокатки нагретой заготовки соответственно в прямом и обратном направлениях.

Получение сортового металла осуществляется следующим образом. Заготовка нагревается до температуры прокатки и подается к стану. Валки 1-3 стана настроены на калибр первого прохода. Направляющие устройства установлены так, что нижняя образующая этих устройств находится на расстоянии Δ h от пережима нижнего валка 3, равном (не менее) величине обжатия на сторону, выбранную для данной заготовки 4, которая прокатывается в прямом направлении.

После выхода раската из первого калибра она под собственным весом опускается на величину Δ h, а валки 1, 2 устанавливаются в положение по фиг.2, образуя калибр следующего прохода. Калибр этого прохода равен dк1- 2 Δ h = dк2. Реверсируется направление вращения валков. Заготовка 4 задается во второй калибр и деформируется с занижением ее оси на величину обжатия предыдущего прохода Δ h.

Заготовка 4 прокатывается в обратном направлении. При этом уровень нижней образующей заготовки сохраняется постоянным при прямом и обратном проходе. Это осуществляется настройкой калибра двумя верхними валками 1, 2 относительно нижнего стационарного 3.

Далее схема прокатки воспроизводится необходимое количество раз до получения проката заданного диаметра.

Обжатие заготовки 4 в прямом направлении выполняется с помощью обжимного А и калибрующего В участков, а в обратном направлении с помощью другого обжимного участка С и того же калибрующего В.

При осуществлении данного способа со стационарными направляющими устройствами отсутствует ограничение по величине обжатия на сторону от прохода к проходу, так как уровень нижней образующей заготовки от прохода к проходу сохраняется постоянным. Это расширяет технологические возможности способа, позволяет сократить количество проходов до получения необходимого диаметра проката.

П р и м е р 1. Предложенный способ применен на лабораторном стане 20-80 трубопрокатного завода им. К.Либкнехта. Трехвалковый стан 20-80 барабанного типа оснащен тремя валками, имеющими возможность радиального перемещения вместе с барабанами вдоль их осей. Оси барабанов располагаются под углом 120о одна к другой. Через точку пересечения осей барабанов перпендикулярно к ним проходит ось стана. Рабочая клеть стана имеет возможность установки по схеме два валка внизу - один вверху, и наоборот: два валка вверху - один внизу. Валки бочковидные, угол раскатки 0о, ось барабана проходит через середину валка. Положение каждого валка определяется расстоянием от оси валка до оси стана в плоскости, содержащей оси барабанов. Способ использовался для получения прутка Φ 26 мм из α-титановых сплавов ВТ1-0, ВТ1-00. Диаметр исходной заготовки 80 мм. Валки стана диаметром 140 мм в пережиме разворачивались на угол подачи 20о. Заготовки, нагретые до 1150оС, прокатывались для сравнения по двум способам: известному и предложенному.

По известному способу заготовки прокатывались в калибре, где два стационарных валка находились один вверху и один внизу, а калибр перестраивался от прохода к проходу посредством перемещения второго верхнего валка. Симметричная схема калибра настраивалась при последнем проходе на калибр Φ 26 мм, образующая которого совпадала с образующей стационарных направляющих устройств.

Для прокатки заготовки от 80 до 26 мм потребовалось 7 проходов. Заготовки прокатывались реверсивно последовательно в калибрах: Φ 59 _→ Φ 44 _→ Φ 35,5 _→ Φ 31 _→ Φ 28,5 _→ Φ 27 _→ Φ 26 с повышением нижней образующей прокатываемой заготовки от прохода к проходу. Для реализации заданного режима обжатий валки устанавливались согласно данным табл.1.

По предложенному способу заготовки прокатывались в калибре, где один стационарный валок находился внизу, а два верхних перестраивались от прохода к проходу. Симметричная схема калибра настраивалась при последнем проходе на калибр Φ 26 мм. Нижняя образующая калибра была расположена выше нижней образующей, стационарно установленных направляющих устройств (желобов входной и выходной сторон стана) на величину обжатия на сторону каждого прохода (не менее этой величины). Для исключения влияния пиковых нагрузок от прокатки на долговечность комплекта валковых узлов величина обжатия на сторону была выбрана 6,75 мм (менее величины обжатия на сторону первых двух проходов по известному способу).

Для прокатки заготовки от 80 до 26 мм по предложенному способу потребовалось только 4 прохода вместо 7 по известному. Заготовки прокатывались реверсивно последовательно в калибрах Φ 66,5 _→ Φ 53 _→ Φ 39,5 _→ Φ 26. Заготовка задавалась в калибр и деформировалась с занижением ее оси на величину обжатия на сторону предыдущего прохода, т.е. на 6,75 мм. При этом уровень нижней образующей заготовки сохранялся постоянным от прохода к проходу. Для реализации заданного режима обжатий валки устанавливались согласно табл.2.

Предложенный способ винтовой реверсивной прокатки сортового металла позволяет повысить производительность за счет сокращения количества проходов, повысить эксплуатационную долговечность комплекта валковых узлов при реверсивной прокатке за счет исключения пиковых нагрузок первых проходов.

Способ позволяет также упростить настроечные операции калибров от прохода к проходу при стационарном положении направляющих устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2030931C1 |

| ТРЕХВАЛКОВЫЙ КАЛИБР И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2056956C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1994 |

|

RU2086319C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 2006 |

|

RU2345851C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

Применение: при винтовой реверсивной прокатке в трехвалковом калибре сортового металла. Сущность изобретения: заготовку задают в калибр с занижением ее оси на величину обжатия на сторону в предыдущем проходе, сохраняя постоянным уровень ее нижнего положения, а настройку калибра по проходам осуществляют регулированием положения верхних валков относительно стационарно установленного нижнего валка. 2 ил., 2 табл.

СПОСОБ ВИНТОВОЙ РЕВЕРСИВНОЙ ПРОКАТКИ СОРТОВОГО МЕТАЛЛА, включающий деформирование заготовки за несколько проходов в трехвалковом калибре, образованном стационарно установленным нижним валком и парой верхних валков, положение одного из которых регулируется при настройке калибра, отличающийся тем, что заготовку задают в калибр и деформируют с занижением ее оси на величину обжатия на сторону в предыдущем проходе, сохраняя уровень нижней образующей заготовки неизменным при прямых и обратных проходах, а настройку калибра по проходам осуществляют регулированием положения обоих верхних валков относительно стационарного нижнего валка.

| Подвеска с рекуперацией энергии колебаний транспортного средства | 1988 |

|

SU1562163A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-07-28—Подача