Изобретение относится к цветной металлургии и может быть использовано при автоклавном выщелачивании боксита.

Известен способ выщелачивания боксита при помощи установки периодического действия [1] При работе данной установки, состоящей из автоклавов и самоиспарителя, сырая пульпа поступает в автоклавы, где нагревается паром до температуры, обеспечивающей быстрое разложение (выщелачивание) боксита. По окончании варки пульпа вытесняется существующим в автоклаве давлением в самоиспаритель, где происходит ее охлаждение за счет вскипания (самоиспарения) при давлении 1,5-2,5 ати.

Однако при работе такой установки необходимо большое количество переключений автоклавов из-за периодичности процесса загрузки и выгрузки пульпы, что требует большого количества запорной аппаратуры, усложняющей установку.

Известна автоклавная установка выщелачивания боксита непрерывного действия [2] включающая в себя мешалку пульпы, поршневой насос, паропульповые подогреватели, батарею автоклавов с транспортными трубопроводами, самоиспарители (сепараторы) вареной пульпы, полочный подогреватель, самоиспаритель конденсата, бак горячей воды и агитатор (мешалку разбавления) вареной пульпы. Сырая пульпа из мешалки поршневым насосом подается на предварительный нагрев в подогреватели, затем в батарею автоклавов (в двух первых автоклавах пульпа окончательно нагревается острым 25-30 ати паром). Из последнего автоклава батареи вареная (выщелоченная) пульпа поступает на самоиспарение в самоиспаритель первой ступени. Пар из него с давлением 6-8 ати поступает в подогреватели. Далее вареная пульпа поступает в самоиспаритель второй ступени (пар из этого самоиспарителя подается на нагрев оборотной воды, которой промывается шлам после отделения его от жидкой фазы разбавленной вареной пульпы) и после этого в сборную мешалку разбавления пульпы (агитатор).

Недостатком данной установки является сокращенное время пребывания в автоклавах частиц боксита большой крупности из-за повышенной скорости их осаждения, так как движение пульпы в автоклавах происходит сверху вниз. Это приводит к снижению степени извлечения (химвыхода) глинозема из боксита.

Целью предлагаемого изобретения является максимально возможное повышение химвыхода.

Цель достигается переводом всех автоклавов батареи на обращенный поток пульпы с периодическим переключением на прямой, по известной схеме установки-прототипа, для удаления накоплений твердой фазы из нижней части автоклавов. Для этого батарея снабжается тремя дополнительными трубопроводами с тремя задвижками. Первый из трубопроводов соединен с трубой подвода пульпы в первый греющий автоклав и трубой между последним (вторым) греющим автоклавом и первым реакционным, второй с трубой, соединяющей последний (второй) греющий автоклав с первым реакционным, и с трубой, соединяющей последний реакционный автоклав с самоиспарителем пульпы первой ступени, третий трубопровод соединен с трубой подвода пульпы в первый греющий автоклав и с трубой, соединяющей последний реакционный автоклав с тем же самоиспарителем выщелоченной пульпы. При этом две задвижки на дополнительных трубопроводах установлены в местах соединения их с трубой подвода пульпы в первый греющий автоклав, а третья задвижка установлена в месте соединения последнего реакционного автоклава с самоиспарителем. Кроме того, между местом соединения дополнительных трубопроводов с транспортными трубами автоклавов установлены основные задвижки.

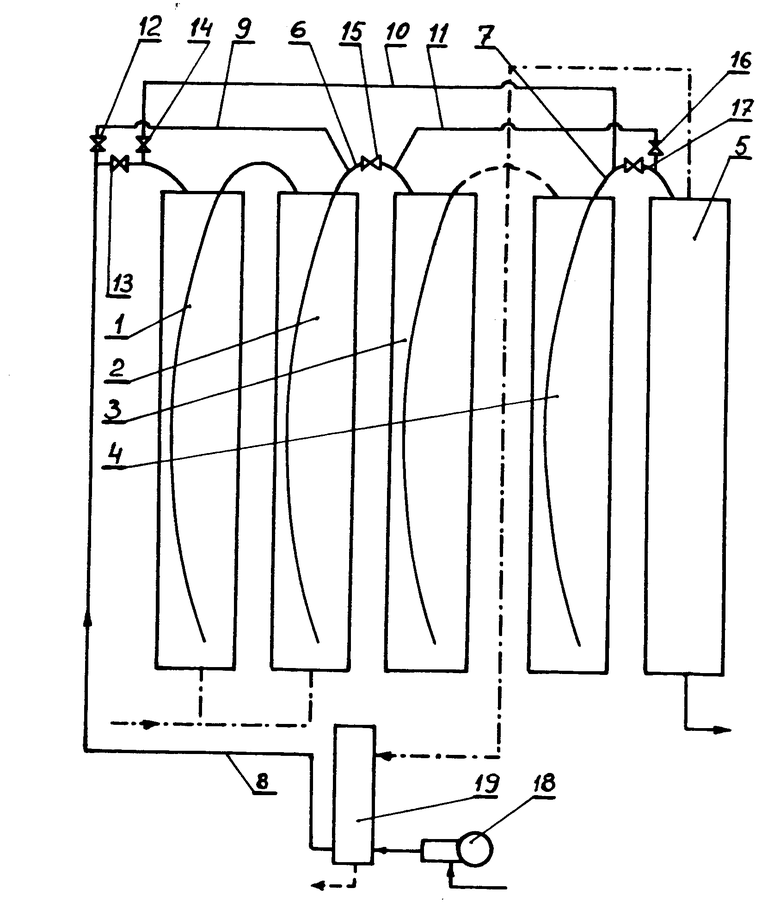

На чертеже дана схема установки для выщелачивания боксита.

Установка состоит из греющих автоклавов 1 и 2, реакционных автоклавов 3 и 4 (на чертеже приведены только два, первый и последний, замыкающие батарею), самоиспарителя 5 первой ступени, самоиспарителя второй ступени (не показан) и трубопроводов, последовательно соединяющих между собой автоклавы. На чертеже показаны трубопровод 6 между автоклавами 2 и 3, трубопровод 7 между автоклавом 4 и самоиспарителем 5, а также трубопровод 8 подвода пульпы в батарею и дополнительные трубопроводы 9-11. Для переключения батареи с одного режима работы на другой служат задвижки 12-17. Прокачивание пульпы через установку осуществляется поршневым насосом 18, а для предварительного нагрева пульпы служит подогреватель 19.

Установка работает следующим образом.

Предварительно нагретая пульпа по трубопроводам 8, 9 и 6 поступает в автоклав 2, при этом задвижки 13, 15 и 17 закрыты, а остальные 12, 14 и 16 открыты. В автоклаве 2 пульпа нагревается, поднимается вверх и переходит в автоклав 1, где окончательно нагревается и по трубопроводу 10, соединяющему входной трубопровод 8 с трубопроводом 7, переходит в автоклав 4, в который затем поднимается вверх и переходит в другой автоклав батареи и так далее до автоклава 3. Из него по трубопроводам 11 и 7 выщелоченная (вареная) пульпа поступает в самоиспаритель 5 первой ступени, где снижает свое давление с образованием пара, который идет в подогреватель 19, а пульпа идет в самоиспаритель второй ступени.

Через 7-8 дней работы установки производится переключение подогревателя 19 на промывку (в работу включается другой подогреватель, который для упрощения на чертеже не указан). За это время в нижней части всех автоклавов накапливается достаточное количество твердой фазы пульпы, которую необходимо удалить. Для этого во время переключения подогревателя 19 задвижки 13, 15 и 17 открываются, а задвижки 12, 14 и 16 закрываются. Движение пульпы через автоклавы начинается по классической схеме: из автоклава 1 в автоклав 2 (при движении снизу вверх) и так далее до последнего автоклава 4 батареи и далее в самоиспаритель 5. При этом осадок твердой фазы отсасывается по внутренним трубопроводам из автоклава в автоклав пока полностью не выйдет из батареи. Это достигается тем, что сечение трубопроводов (⊘159 мм) гораздо меньше сечения автоклавов (⊘1600 мм), а значит в трубопроводах выше скорость движения пульпы. Поэтому крупные частицы не осаждаются, а уносятся вместе с пульпой. Затем, не более чем через сутки, вновь производится переключение и т.д.

Таким образом, снабжение автоклавной установки-прототипа тремя дополнительными трубопроводами и шестью задвижками, соединенными по указанной схеме, дает возможность большую часть времени работать всем автоклавам с обращенным потоком пульпы. Это позволяет увеличить время пребывания крупных частиц пульпы (наиболее плохо выщелачивающихся) в автоклавной батарее, а значит увеличить химвыход не менее чем на 2-3%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВОЙ ПУЛЬПЫ | 1991 |

|

RU2015106C1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1998 |

|

RU2158224C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1998 |

|

RU2158223C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2002 |

|

RU2217375C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2001 |

|

RU2224716C2 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1994 |

|

RU2096075C1 |

| УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТОВОЙ ПУЛЬПЫ | 2004 |

|

RU2270169C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1993 |

|

RU2064892C1 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ ПУЛЬП | 1990 |

|

RU2072323C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2000 |

|

RU2193524C2 |

Использование: в глиноземном производстве. Сущность изобретения: установка содержит поршневой насос, подогреватель, автоклавную батарею, содержащую греющие и реакционные автоклавы, и самоиспарители выщелоченной пульпы. При этом автоклавы и самоиспаритель первой ступени соединены трубопроводами так, что движение пульпы через батарею может быть как прямое, так и обращенное, периодическим переключением при помощи задвижек. 1 ил.

УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТА, содержащая поршневой насос, подогреватель, самоиспаритель, батарею из греющих и реакционных автоклавов соответственно последовательно соединенных между собой транспортными трубопроводами с размещенными на них основными задвижками, трубопровод подвода пульпы в первый греющий автоклав, отличающаяся тем, что она снабжена тремя дополнительными трубопроводами с тремя задвижками, первый из них соединен с трубопроводом подвода пульпы в первый греющий автоклав и трубопроводом между последним греющим автоклавом и первым реакционным, второй с трубопроводом, соединяющим последний греющий автоклав с первым реакционным и с трубопроводом, соединяющим последний реакционный автоклав с самоиспарителем, и третий с трубопроводом подвода пульпы в первый греющий автоклав и с трубопроводом, соединяющим последний реакционный автоклав с самоиспарителем, при этом две задвижки на дополнительных трубопроводах установлены в местах соединения их с трубопроводом подвода пульпы в первый греющий автоклав, а третья на дополнительном трубопроводе в месте соединения последнего реакционного автоклава с самоиспарителем, а между местами соединения дополнительных трубопроводов с транспортными трубопроводами батареи установлены основные задвижки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Еремин Н.И., Наумчек А.Н | |||

| и Казаков В.Г | |||

| Процессы и аппараты глиноземного производства | |||

| М.: Металлургия, 1980, с.150-156. | |||

Авторы

Даты

1995-04-30—Публикация

1992-07-21—Подача