Изобретение относится к технике сухого тушения кокса и может найти применение в коксохимической промышленности.

Ближайшим аналогом предложенного изобретения является техническое решение, описанное в патенте СССР № 1025330.

Сущность его состоит в том, что согласно способу охлаждение кокса, включающее пропускание кокса под действием силы тяжести через холодильную камеру, подачу охлаждающего газа, происходящую противотоком по меньшей мере двумя потоками по высоте камеры, и отвод газа из верхней части камеры, его охлаждение и подачу в камеру, газ охлаждают по меньшей мере до двух различных температур и поток с более высокой температурой подают в камеру выше точки подачи потока газа с более низкой температурой.

В установке для охлаждения кокса, включающей установленные последовательно холодильную камеру со средствами для подачи охлаждающего газа, расположенными друг над другом по высоте камеры, и коллектором для отвода газа, соединенный с ним пылеосадительный бункер, котел-утилизатор с теплообменными элементами, трубопровод с газодувкой, подсоединенный к средствам для подачи охлаждающего газа, каждое средство для подачи охлаждающего газа подсоединено трубопроводом с газодувкой к котлу-утилизатору непосредственно, средство для подачи газа с более высокой температурой подсоединено к котлу-утилизатору после первой по ходу газа секции теплообменных элементов, и ниже расположенные средства для подачи газа с более низкой температурой подсоединены к котлу-утилизатору соответственно после следующих по ходу газа теплообменных элементов, последние расположены параллельно.

Недостатки этого технического решения - способа и установки для тушения кокса заключаются в неравномерном теплообмене за счет того, что в нем предусмотрен односторонний боковой отвод охлаждающего газа. В этом случае движение потока охлаждающего газа будет всегда смещено в сторону отвода, что приводит к недоохлаждению кокса с обратной стороны от отвода. Кроме того, поток циркулирующего газа с более высокой температурой (300°С) предусмотрен подавать в камеру выше точки подачи потока с более низкой температурой.

При такой подаче циркулирующего газа не будет достигнуто эффективное тушение кокса за счет небольшого перепада температуры кокса и охлаждающего газа.

Отрицательным моментом является прохождение всего потока циркулирующего газа через весь слой раскаленного кокса, имеющего температуру 900°С, который расположен выше верхнего уровня ввода.

Контакт газа со всем объемом кокса при такой температуре ускоряет скорость реакции СО2+С=2СО, что связано с повышением угара кокса.

Поскольку на современных установках предусмотрена разовая подача на тушение большого объема раскаленного кокса (20-30 т), то при попадании такого количества кокса непосредственно в зону циркуляции газа, резко повышается температура перед котлом после загрузки и наоборот снижается перед последующей загрузкой, что приводит к колебаниям параметров вырабатываемого пара.

Все это в итоге приводит к повышению угара кокса, а следовательно, и к ухудшению его качества.

Целью изобретения является повышение эффективности процесса тушения кокса за счет повышения теплоотдачи между коксом и газом.

Поставленная цель достигается тем, что в способе, включающем подачу кокса в камеру тушения, охлаждение его газом, подаваемым на разных уровнях по крайней мере двумя потоками, и отвод газа с последующим его обеспыливанием и утилизацией тепла, один из потоков газа подают выше зоны отвода газов в количестве 20-40% от общего объема газа, причем тушение кокса в зоне, расположенной выше отвода газов, производят в прямотоке, а ниже - в противотоке к газу.

Поставленная цель достигается также в устройстве, включающем вертикальный корпус, снабженный сборным коллектором для отвода газа, а также средствами для загрузки и выгрузки кокса и центральный распределитель циркулирующего газа с несколькими ярусами, сборный коллектор для отвода газа выполнен кольцевым с косыми газоотводами, а центральный распределитель установлен в камере тушения таким образом, что верхний ярус его расположен выше косых газоходов на 1/8-1/12 часть диаметра камеры тушения.

Указанные отличия позволяют за счет равномерной теплоотдачи уменьшить угар кокса и тем самым снизить разрушение структуры кусков кокса, т.е. повысить его прочность.

Кроме того, в предложенной конструкции устройства для тушения раскаленного кокса достигается уменьшение сопротивления проходу газа, что позволяет увеличить производительность процесса по потушенному коксу на 10-15%. Организация процесса тушения раскаленного кокса в две ступени с охлаждением на первой ступени частью общего циркулирующего потока газа приводит к улучшению равномерности снятия тепла с раскаленного кокса циркулирующим газом по высоте и сечению камеры тушения, что также снижает угар кокса. Одновременно уменьшается и запыленность циркулирующего газа.

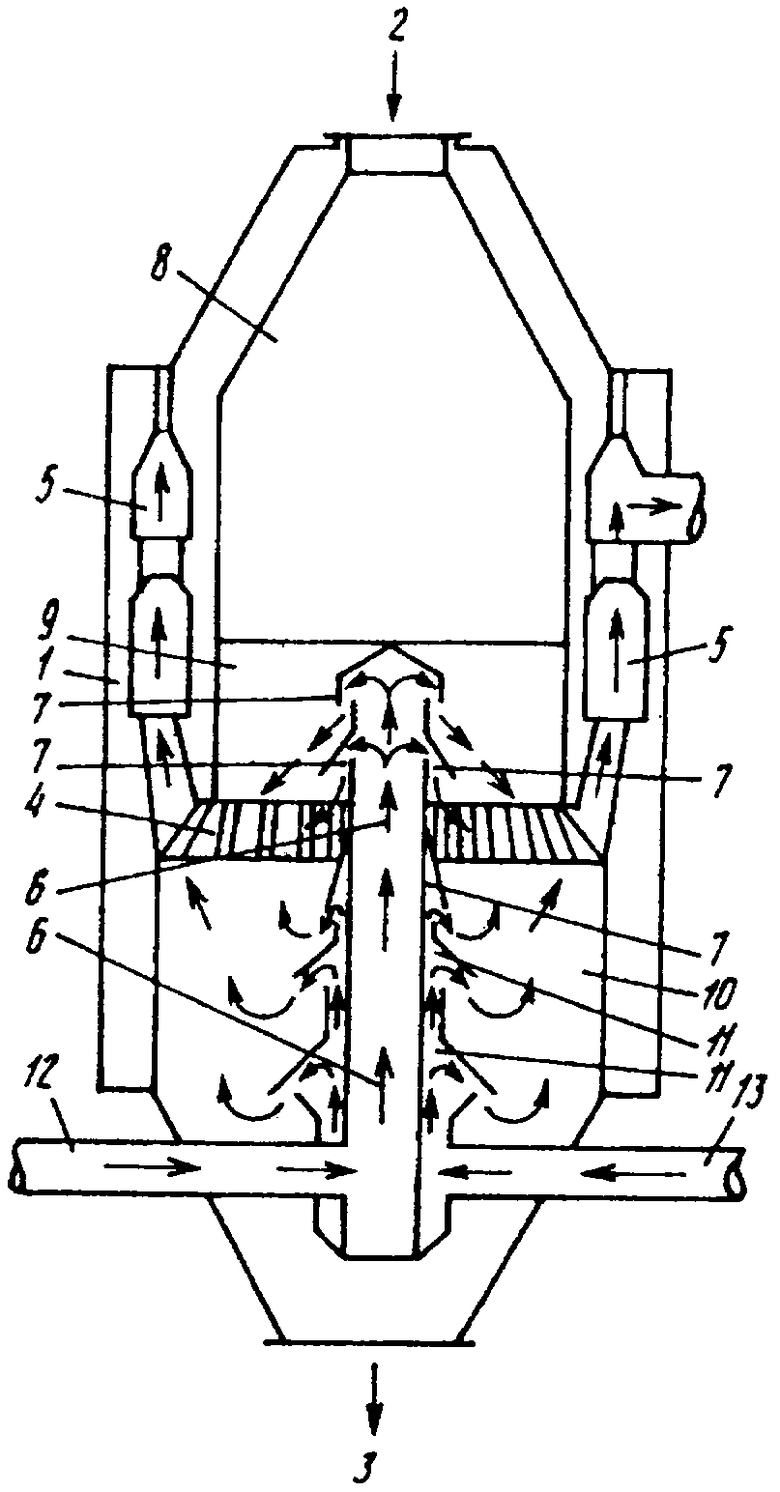

На чертеже схематически изображено устройство для сухого тушения кокса.

Устройство состоит из вертикального корпуса 1 с загрузочным 2 и разгрузочным 3 средствами, соединенного косыми газоотводами 4 со сборным кольцевым коллектором 5 для отвода газов, разделенным по высоте на два газохода. В нижней части вертикального корпуса 1 установлен центральный распределитель циркулирующего газа 6 с несколькими ярусами 7, 11 вывода циркулирующих газов для обеспечения дифференцированной подачи и регулирования количества газов по ярусам. Причем установлен он таким образом, что верхний его ярус 7 расположен выше косых газоотводов 4 на 1/8-1/12 часть диаметра камеры тушения 10.

Подача 20-40% циркулирующего газа в центральный распределитель осуществлена через трубопровод 12, а 80-60% посредством трубопровода 13. Взаимосвязь конструктивных элементов обеспечивает в устройстве наличие форкамеры 8 и зон первой и второй ступеней процесса 9 и 10 соответственно.

Сущность способа и работа устройства состоит в следующем.

Раскаленный кокс, имеющий температуру 980-1050°С загружают для сухого тушения через загрузочное приспособление 2, после чего он поступает в форкамеру 8, а затем в зону, расположенную выше отвода газов, т.е. на первую ступень охлаждения 9, где контактирует в прямотоке с 20-40%-ми общего объема циркулирующего в системе охлаждения газа, подаваемого по трубопроводу 12 и верхнему ярусу 7 центрального распределителя циркулирующего газа 6, расположенного выше косых газоотводов 4. Затем кокс охлаждают в противотоке в зоне ниже отвода газов, т.е. на второй ступени процесса 10 остальным количеством циркулирующего газа: 60-80% обьема подаваемого через трубопровод 13 и нижние ярусы 11 центрального распределителя 6, расположенные ниже косых газоотводов 4.

Охлажденный до 150-200°С кокс выгружают через разгрузочное устройство 3.

Нагретые до 750-800°С циркулирующие газы из первой и второй ступеней охлаждения через косые газоотводы 4 поступают в кольцевые каналы (коллекторы) 5, затем котел-утилизатор и на обеспыливание (на чертеже не показано).

Охлажденные до 130-140°С циркулирующие в замкнутой системе газы после утилизации снятого при тушении кокса тепла возвращают через центральный распределитель 6 на тушение кокса.

Таким образом в предложенном объекте в отличие от известного прототипа осуществлена позонная подача охлаждающего газа по высоте в центре камеры, что при наличии косых газоотводов, расположенных по периметру камеры, приводит к более равномерному распределению циркулирующего газа, т.е. к более равномерному охлаждению кокса. Конструктивное исполнение устройства позволяет обеспечить подачу охлажденного до 130-140°С циркулирующего газа по всей высоте камеры, что приводит к интенсификации процесса тушения кокса особенно в верхней ее части.

В известном решении (прототипе) тушение кокса производят только в прямотоке, в предложенном в комбинированной системе: в прямотоке (первая ступень) и противотоке (вторая ступень).

В предложенном варианте в зону ниже косых газоходов через весь слой кокса подают только 60-80% общего объема циркулирующего газа, а остальное (20-40%) поступает в зону выше косых газоотводов. Это обеспечивает снижение сопротивления системы, что является предпосылкой для увеличения производительности установки. Кроме того, поскольку в зоне, расположенной ниже косых газоходов температура кокса будет уже ниже (800°С), то угар кокса существенно уменьшится.

Пример. Сухое тушение кокса было осуществлено в модели, имитирующей конструкцию предложенного устройства.

Режим работы был следующим.

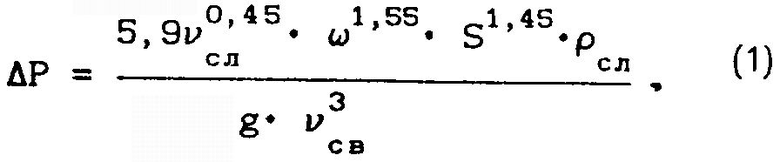

Температура раскаленного кокса, поступающего на тушение - 1000°С; удельный расход циркулирующего в системе газа - 1,3 тыс. м3/т; температура циркулирующего в системе газа, подаваемого на тушение кокса, - 135°С; температура циркулирующего газа после тушения кокса - 800°С; температура потушенного кокса - 180°С. Сопротивление слоя кокса определялось по формуле

где S и νсв - удельная поверхность засыпи (м2/м3) и свободный объем межкускового пространства (м3/м3);

νсл - кинематическая вязкость газа;

ρсл - плотность циркулирующего газа;

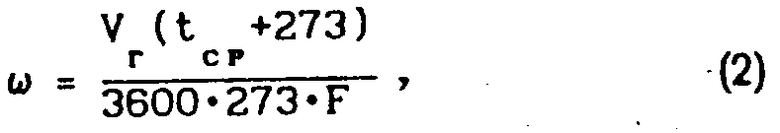

ω - средняя скорость циркулирующего газа в камере, м/с, определяемая по следующей формуле:

где Vг - количество циркулирующих газов, м3/г;

tср - средняя температура циркулирующих газов, °С;

F - площадь сечения камеры тушения, м2.

Из уравнения (1) видно, что сопротивление слоя засыпи кокса пропорционально средней скорости газа в степени 1,55. Сама же скорость циркулирующего газа определяется количеством и его температурой, а суммарное сопротивление зоны тушения зависит еще и от длины пути прохождения циркулирующего газа от дутьевой головки до косых газоходов.

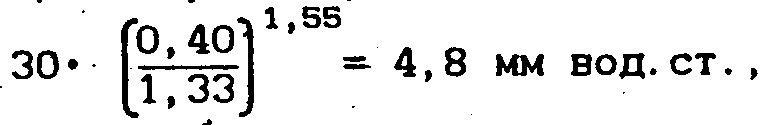

Так, например, при подаче на первую ступень процесса 30% объема циркулирующего газа сопротивление 1 м слоя засыпи на первой ступени процесса составит

где 0,4 - скорость циркулирующего газа на первой ступени;

1,33 - скорость циркулирующего газа в объекте-прототипе в зоне тушения м/с.

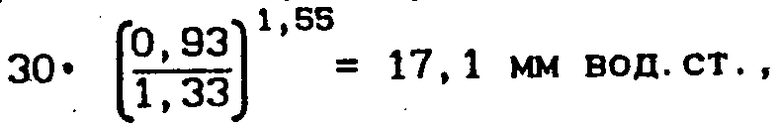

Сопротивление 1 м слоя засыпи в зоне тушения на второй ступени составит

где 0,93 - скорость циркулирующего газа в зоне тушения по предлагаемому решению, м/с.

Таким образом, суммарное сопротивление 1 м засыпи кокса при его тушении составит 4,8+17,1=21,9 мм вод.ст.

Если же учесть еще, что на первой ступени процесса длина пути циркулирующего газа до косых газоходов сокращается с 7 (в известном объекте, а также на второй ступени процесса предложенного объекта) до 3 м, то суммарное сопротивление системы тушения кокса проходу газа составит 4,8×3+17×7=133,4 мм вод.ст.

Базовым объектом является действующая установка сухого тушения кокса (УСТК), работающая на проектной производительности с удельным расходом дутья 1500 нм3/т потушенного кокса при ситовом составе кокса с содержанием классов +80 и -25 мм соответственно 11 и 7%. Содержание в циркулирующем газе СО - 8% и Н2 - 4%. Фактическое и расчетное сопротивление 1 м слоя засыпи кокса в зону тушения этого объекта составляет 30, а суммарное сопротивление всей системы - 200-210 мм вод. ст.

Таким образом, в предложенном объекте гидравлическое сопротивление всей системы тушения кокса снижается примерно на 33%, что позволяет увеличить производительность установки по потушенному коксу на 10-15%. Такое же положение имеет место и при сопоставлении с объектом-прототипом.

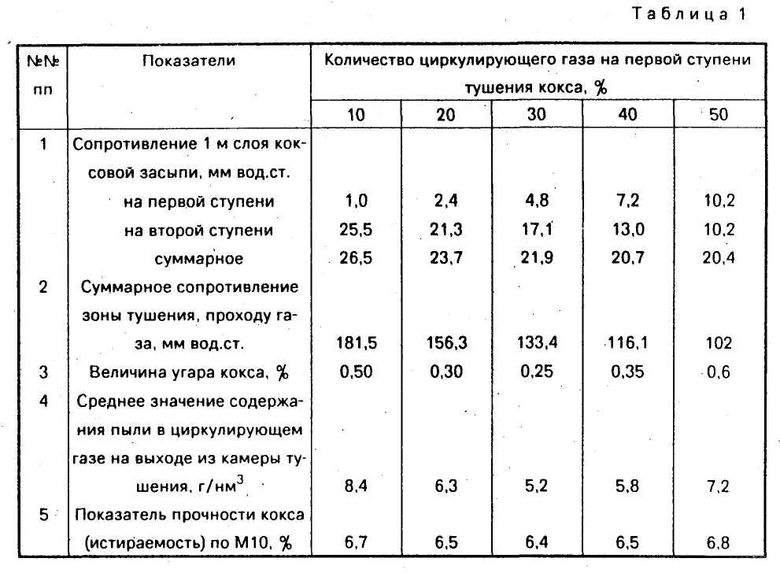

В табл. 1 приведены эксперименты, подтверждающие достижение поставленной цели в пределах выбранных параметров процесса.

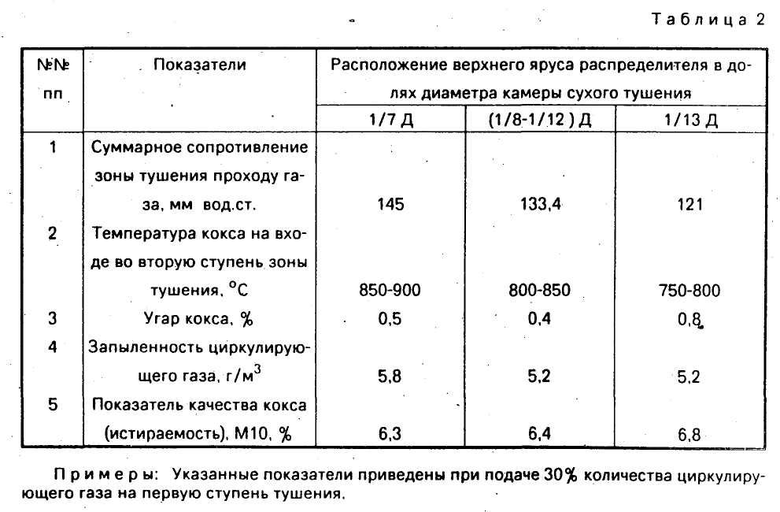

Из приведенных данных в табл. 1 видно, что подача 20-40% циркулирующего газа на первую ступень тушения при расположении верхнего яруса центрального распределителя выше уровня косых ходов на расстоянии 1/8-1/12 части диаметра камеры тушения обеспечивает оптимальный режим работы установки.

Подача 20-40% циркулирующего газа на первую ступень тушения при расположении верхнего яруса центрального распределителя выше уровня косых ходов на расстоянии менее 1/8 или более 1/13 ухудшают показатели работы установки: в первом случае увеличивается суммарное сопротивление и запыленность циркулирующего газа, во втором - увеличиваются угар и истираемость кокса (см. табл. 2).

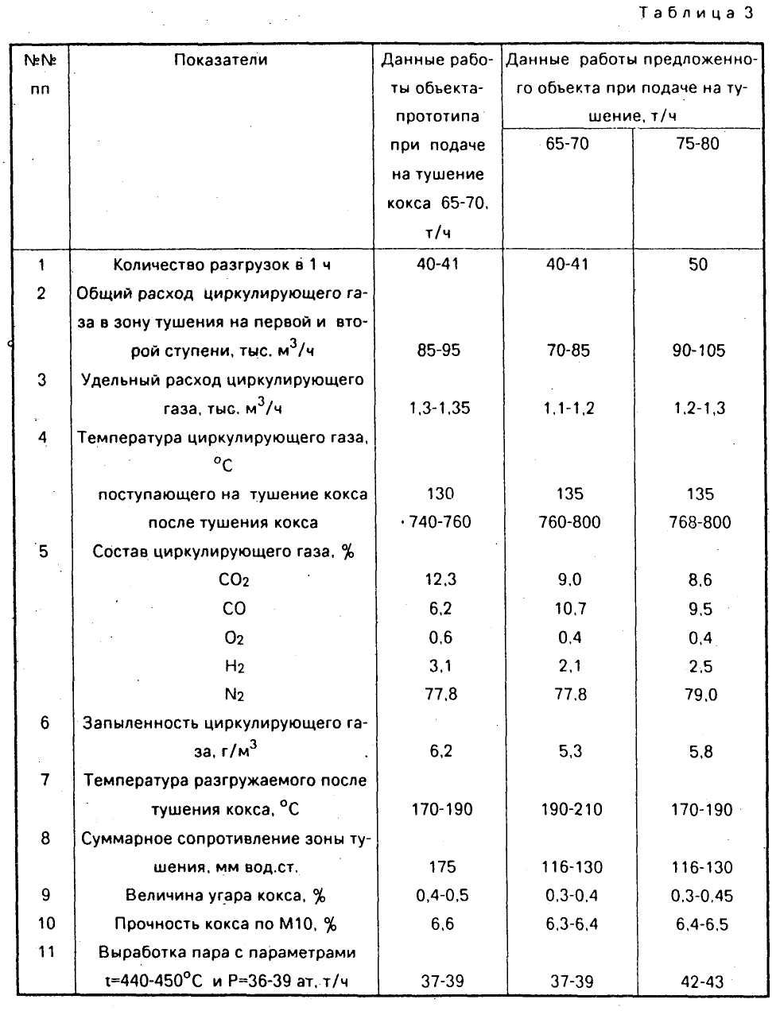

В табл. 3 приведены сравнительные данные показателей процесса тушения кокca, осуществленного в обьекте-прототипе и в предложенном техническом решении при различной загрузке используемого устройства.

Из приведенного сопоставления показателей известного и предложенного объектов видно, что при одной и той же нагрузке, т.е. при одинаковой производительности, в предложенном объекте достигаются более высокие показатели, что позволяет работать на установке с большей нагрузкой, т.е. повысить производительность примерно на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СУХОГО ТУШЕНИЯ КОКСА | 1997 |

|

RU2178439C2 |

| УСТАНОВКА СУХОГО ТУШЕНИЯ КОКСА | 1994 |

|

RU2111230C1 |

| КАМЕРА СУХОГО ТУШЕНИЯ КОКСА | 2006 |

|

RU2330871C2 |

| Устройство для сухого тушения кокса | 1980 |

|

SU999584A1 |

| Устройство управления гидравлическим режимом установки сухого тушения кокса | 1989 |

|

SU1624014A1 |

| УСТАНОВКА СУХОГО ТУШЕНИЯ КОКСА | 2010 |

|

RU2448144C2 |

| Критерий камеры тушения установки сухого тушения кокса | 2018 |

|

RU2735841C2 |

| УСТРОЙСТВО ДЛЯ СУХОГО ТУШЕНИЯ КОКСА | 2010 |

|

RU2451055C2 |

| Установка сухого тушения кокса | 1985 |

|

SU1600329A1 |

| Камера сухого тушения кокса | 1989 |

|

SU1693022A1 |

Изобретение относится к технике сухого тушения кокса и может быть использовано в коксохимической промышленности. Кокс в камере тушения охлаждают по крайней мере двумя потоками, причем один из потоков подают выше зоны отвода газов в количестве 20 - 40% общего объема циркулирующего в системе охлаждения газа через верхний ярус центрального распределителя, расположенного выше косых ходов газоходов на 1/8 -1/12 часть диаметра камеры тушения. При этом достигается улучшение качества кокса по показателю М 10 и величине угара, а также повышается на 10 - 15% производительность установки по потушенному коксу. 2 с.п. ф-лы, 1 ил.

1. Способ сухого тушения кокса, включающий подачу кокса в камеру тушения, охлаждения его газом, подаваемым на разных уровнях по крайней мере двумя потоками, и отвод газа с последующим его обеспыливанием и утилизацией тепла, отличающийся тем, что, с целью повышения эффективности процесса тушения кокса за счет достижения равномерности его теплоотдачи, один из потоков газа подают выше зоны отвода газов в количестве 20 - 40% от общего объема прямотоком к коксу, а поток газа, подаваемый ниже зоны отвода газов, подают в противотоке к коксу.

2. Устройство для сухого тушения кокса, включающее вертикальный корпус, снабженный средствами для загрузки и выгрузки, распределителем циркулирующего газа с несколькими ярусами, и сборный коллектор для отвода газа, отличающееся тем, что, с целью повышения эффективности процесса тушения кокса за счет достижения равномерной теплоотдачи, сборный коллектор для отвода газа выполнен кольцевым с косыми газоходами, а центральный распределитель циркулирующего газа установлен в камере тушения так, что его верхний ярус расположен выше косых газоходов на 1/8 - 1/12 части диаметра камеры тушения.

Авторы

Даты

1995-04-30—Публикация

1989-03-13—Подача