Область применения

Изобретение относится к тушению кокса в установках сухого тушения кокса (УСТК).

Известный уровень техники

УСТК были изобретены как альтернатива мокрому тушению кокса. С начала 20 века началось разработка и патентование технических решений конструктивной реализации УСТК, например, были запатентованы различные технические решения УСТК №№DE374702, DE384020, DE402414, DE404254, DE432711, DE458513, DE488597, DE510915, DE523248, GB196217, US958184, US842747, US1457713, US1562181, US1557077, US1571455, US1661211, US1677196, US1865336, US2048193.

Суть сухого тушения кокса заключается в том, что в вертикально ориентированный корпус загружают раскаленный кокс, который поступает в камеру тушения, где производят охлаждение раскаленного кокса циркулирующими газами, в результате которого раскаленный кокс передает свое тепло циркулирующим газам, которые отводятся для охлаждения в котел-утилизатор, в котором происходит их охлаждение с последующим возвратом охлажденных циркулирующих газов для последующего тушения раскаленного кокса в камере тушения.

С учетом того, что любая реализация технической идеи берет свое начало от простых решений, которые в последующем претерпевают развитие и усовершенствование, изначально контур циркуляции УСТК содержал котел-утилизатор и дутьевой вентилятор №№DE432711, DE523248, US842747, US958184, US1457713, US1557077, US1677196, US1865336, расположенные соответственно по ходу движения циркулирующих газов. Потом контур циркуляции был снабжен бункером-пылеуловителем см. №№DE432711, DE1086670, который был расположен на выходе из камеры тушения перед котлом-утилизатором.

Сведений, описывающих эксплуатационные характеристики вышеупомянутых решений, не было выявлено. Возможно это было связано с тем, что первые опытные УСТК показали свою низкую эффективность, что было обусловлено тем, что коксовая пыль, уносимая из камеры тушения с горячими циркулирующими газами, приводит к существенному эрозийному износу как поверхностей камеры тушения, так и поверхностей котла-утилизатора, поверхностей контура циркуляции газов, а также дутьевого вентилятора, что в целом приводит к низким эксплуатационным возможностям УСТК и частым ее остановкам и ремонтам, что снижало все преимущества сухого тушения кокса.

В последующем были разработаны получившие широкое распространение принципиально новые блоки УСТК «УСТК системы Гипрококса», принципиальное отличие которых заключалось в том, что в верхней части вертикально ориентированного корпуса была расположена форкамера см. патент №SU217359, а камера тушения кокса содержала косые хода, омываемые циркулирующими газами. Это позволяет проводить дополнительную термическую выдержку недогретого кокса головок и верха коксового пирога, что значительно улучшает показатели кокса сухого тушения.

Вследствие уноса из камеры тушения с циркулирующими газами большого количества коксовой пыли контур циркуляции УСТК содержал два средства очистки от пыли - бункер пылеуловитель, расположенный перед котлом-утилизатором, и циклоны пылеуловители, расположенные перед дутьевым вентилятором, см. патенты №№US3895448, US4178696, US4141795, US4106998, RU2398005, RU2639703.

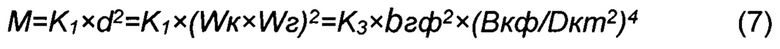

На современном этапе промышленные УСТК имеют следующую принципиальную схему компоновки «УСТК системы Гипрококс» см. Фиг. 1. С 1965 г. Гипрококсом предлагались УСТК производительностью 50 т/ч по потушенному коксу. С 1985 г. внедряются УСТК производительностью 70 т/ч.

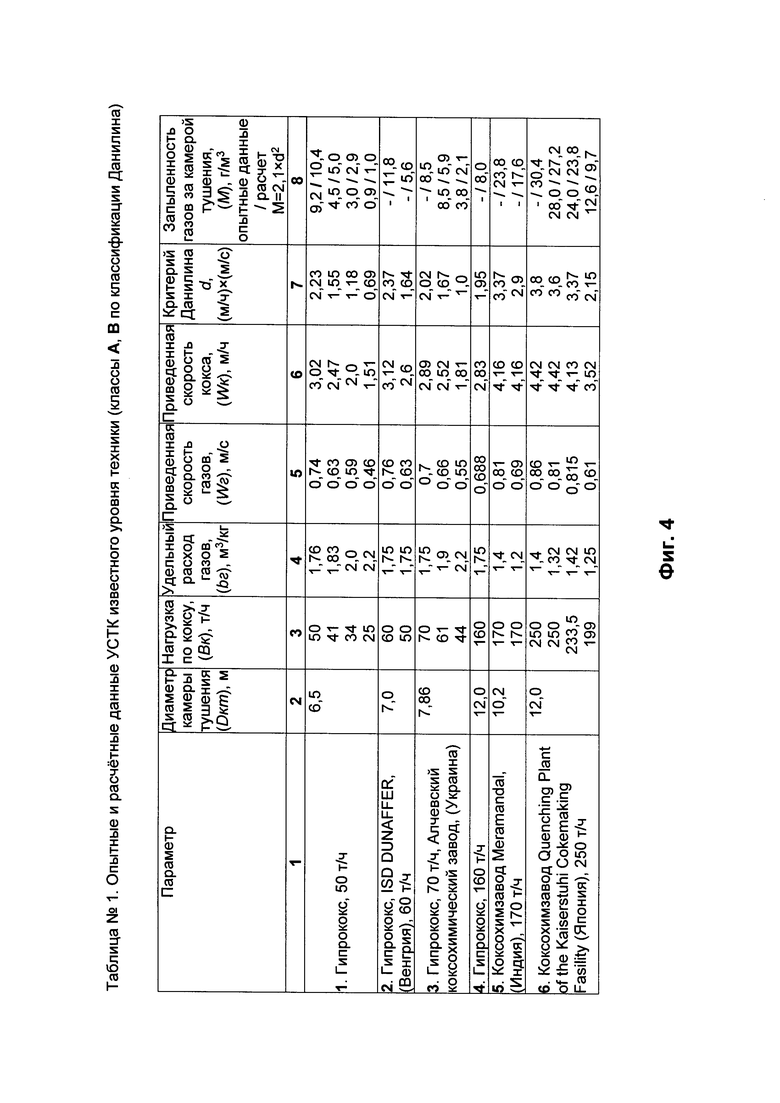

В ряде стран с учетом большого опыта Гипрококса проводятся собственные исследования и освоение новых конструкций УСТК, в том числе разработка и внедрение УСТК большой производительности по потушенному кокс - с 170 до 250 т/ч, что связано, в частности, с ростом производительности коксовых батарей, дефицитом производственных площадей и снижением капитальных затрат. В таблице №1 приведены основные технические параметры УСТК.

Несмотря на большое количество разработок, остается неизменной принципиальная схема и набор основного оборудования современных УСТК системы Гипрококса производительностью 50-250 т/ч:

- форкамера под которой расположена камера тушения в верхней части которой расположены косые хода, а в нижней части расположена газораспределительная система циркулирующих газов в камере тушения;

- пылеосадительный бункер для снижения запыленности газов и уменьшения эрозионного износа поверхностей нагрева котла-утилизатора;

- котел-утилизатор для охлаждения нагретых циркулирующих газов, которые отходят от камеры тушения;

- пылеулавливающие циклоны для снижения запыленности газов и уменьшения эрозионного износа дутьевого вентилятора;

- дутьевой вентилятор.

Работа УСТК заключается в том, что с помощью средства загрузки кокса осуществляется загрузка раскаленного кокса в форкамеру, из которой раскаленный кокс перемещается в камеру тушения, в которую подаются циркулирующие газы, которым раскаленный кокс отдает свое тепло, после чего циркулирующие газы из камеры тушения отводятся через косые хода в пылеосадительный бункер для обеспыливания циркулирующих газов от крупных частиц коксовой пыли. Затем циркулирующие газы поступают в котел-утилизатор, в котором циркулирующие газы отдают свое тепло поверхностям нагрева. После котла-утилизатора охлажденные циркулирующие газы поступают в циклоны очистки циркулирующих газов от мелких частиц пыли (для уменьшения износа дутьевого вентилятора). После дутьевого вентилятора циркулирующие газы отводят в камеру тушения через дутьевое устройство газораспределительной системы для осуществления следующего цикла тушения раскаленного кокса в камере тушения.

Из камеры тушения кокс выгружается через средство для выгрузки кокса на транспортное средство см. патенты №№SU1600329, RU2489273, RU2489789, RU2489471 и RU2489472.

Работа УСТК характеризуется следующим параметром:

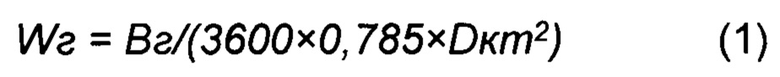

- приведенная скорость циркулирующих газов в незаполненной коксом камеры тушения, которая определяется по соотношению:

где

Wг - приведенная скорость циркулирующих газов в незаполненной коксом камере тушения, м/с;

Dкт - внутренний диаметр цилиндрической части камеры тушения под косыми ходами, м;

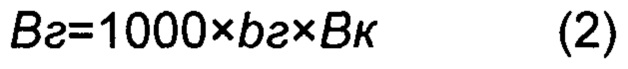

Вг - расход циркулирующих газов при нормальных условиях, м3/ч, который определяется согласно следующему соотношению:

где

bг - удельный расход циркулирующих газов на тушение кокса в камере тушения, м3/кг;

Вк - производительность УСТК по потушеному коксу, т/ч.

Современная промышленная схема УСТК конструкции Гипрококса производительностью 50-70 т/ч предопределена высокой запыленностью газов за камерой тушения 8-12 г/м3, при оптимальном режиме работы УСТК и до 15 г/м3 в эксплуатационных условиях. Несмотря на применение пылеулавливающего оборудования и использование ряда защитных мероприятий (в том числе применение износостойких накладок на трубах котла-утилизатора, покрытие внутренней поверхности пылеулавливающих циклонов плиткой из каменного литья, футеровка улитки дутьевого вентилятора износостойкой сталью и напыление лопаток рабочего колеса высокопрочным материалом, а также снижение числа оборотов от 1500 до 980 1/мин) происходит эрозионный износ пылеулавливающих циклонов, газоходов, дутьевого вентилятора и поверхностей нагрева котла-утилизатора вследствие относительно высокой остаточной запыленности циркулирующих газов. Более 50% остановок блоков УСТК Гипрококса происходит из-за течей в трубах поверхностей нагрева котлов-утилизаторов вследствие эрозионного износа.

Еще более эффективная защита от эрозийного износа требуется в котлах-утилизаторах конструкций УСТК большой производительности (до 250 т/ч) вследствие повышенной запыленности циркулирующих газов за камерой тушения (до ~ 30 г/м3) и перед котлом-утилизатором (до ~ 20 г/м3). Однако вопрос снижения запыленности циркулирующих газов не был решен в данных конструкциях. Поэтому, уменьшение количества пыли, уносимой из камеры тушения в контур циркуляции с дымовыми газами, является основной задачей улучшения эксплуатационных параметров УСТК.

Также следует отметить, что при работе камеры тушения существующих УСТК наблюдается эрозийный износ ее огнеупорной кладки вследствие высокой скорости движения кокса относительно стенок камеры тушения и дополнительный износ огнеупорной кладки зоны косых ходов вследствие воздействия запыленных циркулирующих газов, что предъявляет повышенные требования к материалу огнеупорной кладки и конструкции косых ходов.

Положение также усугубляется вследствие дополнительного комбинированного коррозионно-эрозионного износа входной по воде части экономайзера при температуре точки росы циркулирующих газов 90-110°С и низкой температуре питательной воды 80-90°С. При этом в первую очередь появляются отложения пыли на трубах, что приводит к увеличению скорости газов и прогрессирующему эрозионному износу в данном участке поверхности нагрева. С учетом этого фактора в некоторых котлах-утилизаторах УСТК Гипрококса с 1982 г. при повышенной температуре точки росы циркулирующих газов применяется саморегулируемый водо-водяной теплообменник для подогрева питательной воды перед экономайзером котла-утилизатора до ~110°С.

Таким образом, запыленность циркулирующих газов за камерой тушения является одним из основных параметров, определяющих конструкцию, режим, надежность и эффективность работы камеры тушения, энергетического оборудования и УСТК в целом.

Задача уменьшения эрозийного износа элементов УСТК, вызываемого коксовой пылью, содержащейся в циркулирующих газах УСТК, до настоящего времени не решена.

Можно сказать, что основными недостатками современных существующих промышленно используемых УСТК большой производительностью (170-250 т/ч) являются:

- высокое значение запыленности циркулирующих газов в косых ходах камеры тушения (до ~ 30 г/м3), что создает тяжелые условия работы огнеупорной кладки косых ходов и требует применения эффективных средств защиты ее от эрозии;

- высокая запыленность газов перед котлом-утилизатором (до ~ 20 г/м3), что требует применения дополнительного эффективного комплекта мероприятий по защите поверхностей нагрева котла-утилизатора от эрозии;

- необходимость повышенной степени защиты дутьевого вентилятора от эрозионного износа при повышенном значении числа оборотов рабочего колеса - 1500 1/мин;

- большой удельный расход электроэнергии на привод дутьевого вентилятора вследствие высокого гидравлического сопротивления камеры тушения и УСТК в целом.

Задача изобретения

Задачей изобретения является решение вышеупомянутых недостатков известного уровня техники.

Также задачей изобретения является уменьшение эрозионного износа оборудования УСТК, вызываемого коксовой пылью, содержащейся в циркулирующих газах.

Также задачей изобретения является разработка новых УСТК с высокими технико-эксплуатационными показателями.

Также задачей изобретения является разработка нового поколения промышленно используемых УСТК и способов их работы.

Другие задачи и преимущества изобретения будут рассмотрены ниже по мере изложения настоящего описания, таблиц и фигур.

Суть изобретения

На основании проведенных исследований и полученных опытных и эксплуатационных данных автором настоящего изобретения был разработан критерий d камеры тушения установки сухого тушения кокса (сокращенно - критерий d), определяющий конструкцию УСТК и режимы ее работы.

Суть предложенного изобретения заключается в том, что определяют приведенную скорость схода кокса (Wк, м/ч) в камере тушения и приведенную скорость циркулирующих газов (Wг, м/с) в незаполненной коксом камере тушения, после чего определяют критерий d путем произведения приведенной скорости в упомянутой камере тушения схода кокса (Wк, м/ч) и скорости циркулирующих газов (Wг, м/с) для последующего определения запыленности (М) циркулирующих газов за упомянутой камерой тушения и диаметра камеры тушения (Dкт).

Приведенную скорость циркулирующих газов (Wг) в незаполненной коксом камере тушения определяют по соотношению (1).

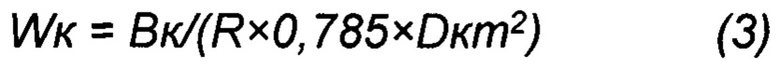

Приведенную скорость схода кокса (Wк) в камере тушения определяют согласно следующему соотношению:

где

Wк - приведенная скорость схода кокса в камере тушения, м/ч;

Dкт - внутренний диаметр цилиндрической части камеры тушения под косыми ходами, м;

Вк - производительность УСТК по потушеному коксу, т/ч;

R - плотность неподвижного слоя кокса т/м3, значение которой находится в диапазоне 0,47-0,53 т/м3.

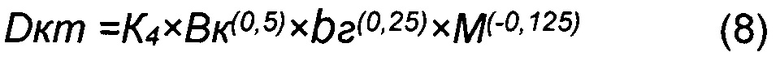

Также, согласно предложенному изобретению, определяют запыленность циркулирующих газов (М) за камерой тушения согласно следующему соотношению:

где

М - запыленность циркулирующих газов за камерой тушения, г/м3;

d - критерий d, определяющий конструкцию и режим работы камеры тушения УСТК, (м/ч)×(м/с);

K1 - коэффициент, учитывающий размерность параметров (М, d) и условия выхода пыли из камеры тушения, значение которого равно ~ 2,1;

с - показатель степени, значение которого равно ~ 2,0.

В известном способе работы УСТК, заключающийся в загрузке раскаленного кокса в форкамеру, в которой происходит термическая выдержка упомянутого кокса с последующей его подачей в камеру тушения с косыми ходами, в которой упомянутый кокс передает свое тепло циркулирующим газам, которые отводят из камеры тушения через косые хода для охлаждения в котле-утилизаторе с последующей подачей посредством дутьевого вентилятора в упомянутую камеру тушения, при этом потушенный кокс выгружают из камеры тушения, согласно предложенному изобретению, в процессе работы УСТК определяют значение критерия d и поддерживают его на уровне, не превышающем значения 1,1, при этом производят охлаждение циркулирующих газов с последующей их подачей в камеру тушения.

Также, согласно предложенному изобретению, в процессе работы УСТК определяют значение критерия d и поддерживают его значение на уровне 1,1-1,7, при этом производят охлаждение циркулирующих газов после которого дополнительно производят их обеспыливание перед дутьевым вентилятором с последующей их подачей в камеру тушения.

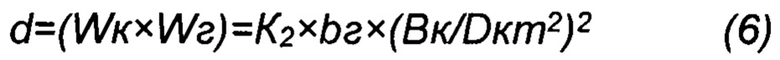

С учетом вышеизложенных соотношений (1) и (3) критерий d можно выразить через следующее соотношение:

где

d - критерий d, определяющий конструкцию и режим работы камеры тушения УСТК, (м/ч)×(м/с);

Wк - приведенная скорость схода кокса в камере тушения, м/ч;

Wг - приведенная скорость циркулирующих газов в незаполненной коксом камере тушения, м/с,

Вк - номинальная производительность УСТК по потушеному коксу, т/ч;

Dкт - внутренний диаметр цилиндрической части камеры тушения под косыми ходами, м;

bг - номинальный удельный расход циркулирующих газов на тушение кокса в камере тушения, м3/кг;

K2 - коэффициент, учитывающий размерность параметров (bг, Вк, Dкт), K2 ~ 0,9.

Также, согласно предложенному изобретению, производят определение запыленности (М) циркулирующих газов за камерой тушения кокса по следующему соотношению:

где

М - запыленность циркулирующих газов за камерой тушения, г/м3;

d - критерий d, определяющий конструкцию и режим работы камеры тушения УСТК, (м/ч)×(м/с);

K1 - коэффициент, учитывающий размерность параметров (М, d) и условия выхода пыли из камеры тушения, K1 ~ 2,1;

K3 - коэффициент, учитывающий размерность параметров bгф, Вкф, Dкт) и условия выхода пыли из камеры тушения, K3 ~ 1,7;

bгф - фактический удельный расход циркулирующих газов на тушение кокса в камере тушения, м3/кг;

Вкф - фактическая производительность УСТК по потушеному коксу, т/ч;

Dкт - внутренний диаметр цилиндрической части камеры тушения под косыми ходами, м.

Использование настоящего изобретения позволяет определять запыленность для разрабатываемого блока УСТК. Также для существующих УСТК позволяет непрерывно получать значение запыленности в процессе работы УСТК, что также является существенным преимуществом предложенного изобретения, поскольку на данным момент нет технических решений, позволяющих косвенно непрерывно автоматически определять запыленность циркулирующих газов, которые отходят от камеры тушения.

Также, согласно предложенному изобретению, при значении критерия d, не превышающем 1,1 при номинальной нагрузке УСТК по потушенному коксу, значение запыленности (М) циркулирующих газов за камерой тушения не превышает 2,6 г/м3.

Также, согласно предложенному изобретению, при значении критерия d=1,1-1,7 при номинальной нагрузке УСТК по потушенному коксу, значение запыленности (М) циркулирующих газов за камерой тушения составляет от 2,6 г/м3 до 6,1 г/м3.

Также, согласно предложенному изобретению, при значении критерия d=1,95-2,4 при номинальной нагрузке УСТК по потушенному коксу, значение запыленности циркулирующих газов (М) за камерой тушения составляет от 8 г/м3 до 12 г/м3.

Также, согласно предложенному изобретению, при значении критерия d=2,9-3,8 при номинальной нагрузке УСТК по потушенному коксу, значение запыленности (М) циркулирующих газов за камерой тушения составляет от 17 г/м3 до 30 г/м3.

Также, согласно предложенному изобретению, при значении критерия d, не превышающем 1,1, производят охлаждение циркулирующих газов с последующей их подачей в камеру тушения.

Также, согласно предложенному изобретению, при значении критерия d 1,1-1,7 производят охлаждение циркулирующих газов, после которого дополнительно производят их обеспыливание перед дутьевым вентилятором с последующей их подачей в камеру тушения.

Также, согласно предложенному изобретению, на основании значений номинальной производительности УСТК по потушенному коксу (Вк), удельного расхода циркулирующих газов (bг) и значения запыленности (М) за камерой тушения внутренний диаметр (Dкт) камеры тушения определяется по следующему соотношению:

где

Dкт - внутренний диаметр цилиндрической части камеры тушения под косыми ходами, м;

Вк - номинальная производительность УСТК по потушеному коксу, т/ч;

bг - номинальный удельный расход циркулирующих газов на тушение кокса в камере тушения, м3/кг;

М - запыленность циркулирующих газов за камерой тушения, г/м3,

K4 - коэффициент, учитывающий размерность параметров (Вк, bг, М) и условия выхода пыли из камеры тушения, K4 ~ 1,07.

При этом в известной УСТК, содержащей:

- средство для загрузки раскаленного кокса в форкамеру, под которой расположена камера тушения кокса с косыми ходами, омываемыми циркулирующими газами посредством дутьевого вентилятора,

- котел-утилизатор, в котором происходит охлаждение упомянутых циркулирующих газов,

- средство выгрузки кокса из упомянутой камеры тушения, согласно предложенному изобретению, внутренний диаметр (Dкт) упомянутой камеры тушения определяется на основании соотношения (8).

Определение максимально допустимой производительности УСТК по условиям ограничения запыленности газов за камерой тушения кокса осуществляется по следующему соотношению:

где

Вкм - максимально допустимая производительность УСТК по потушеному коксу, т/ч;

Dкт - внутренний диаметр цилиндрической части камеры тушения под косыми ходами, м;

bгф - фактический удельный расход циркулирующих газов на тушение кокса в камере тушения, м3/кг;

М - запыленность циркулирующих газов за камерой тушения, г/м3;

K5 - коэффициент, учитывающий размерность параметров (Вкм, Dкт, М) и условия выхода пыли из камеры тушения, K5 ~ 0,87.

Также, согласно предложенному изобретению, блок регулирования работы УСТК в процессе ее работы определяет и поддерживает заданное значение критерия d.

Также, согласно предложенному изобретению, блок регулирования работы УСТК на основании значения критерия d дополнительно производит автоматическое косвенное непрерывное определение запыленности (М) циркулирующих газов за камерой тушения.

Также, согласно предложенному изобретению, блок регулирования работы УСТК производит определение максимально допустимой производительности УСТК по потушенному коксу, по условию ограничения запыленности (М) циркулирующих газов за камерой тушения.

Также, согласно предложенному изобретению, в процессе работы УСТК определяют значение критерия d и поддерживают его на уровне, не превышающем значения 1,1, при этом производят охлаждение циркулирующих газов с последующей их подачей в камеру тушения.

Также, согласно предложенному изобретению, в процессе работы УСТК определяют значение критерия d и поддерживают его значение на уровне 1,1-1,7, при этом производят охлаждение циркулирующих газов, после которого дополнительно производят их обеспыливание перед дутьевым вентилятором с последующей их подачей в камеру тушения.

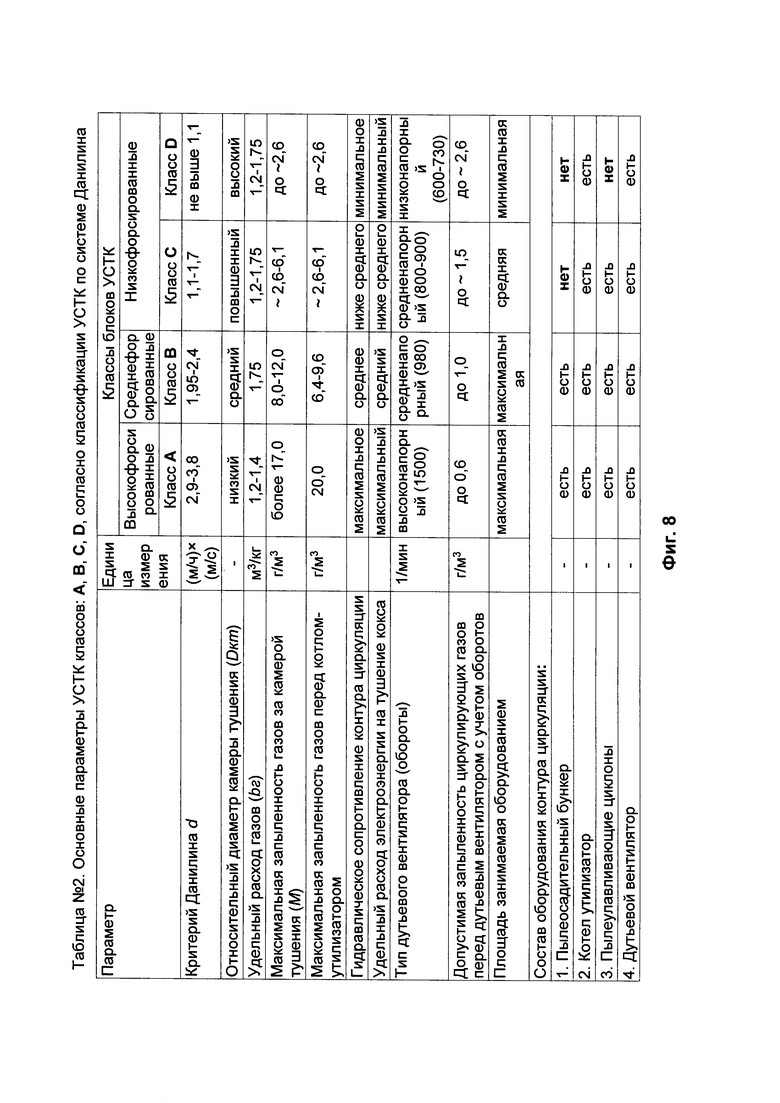

Также на основании изобретенного критерия d автором разработана классификация УСТК по новой системе, которая содержит четыре класса УСТК: А, В, С, D, которые определяются значением критерия d.

На основании изобретенной классификации автором установлено, что существующие конструкции УСТК системы Гипрококса относятся к классам: А - высокофорсированные УСТК и В - среднефорсированные УСТК см. таблицу №2.

Также, на основании критерия d, автором изобретены два новых класса: С и D, которые характеризуют новые конструкции УСТК.

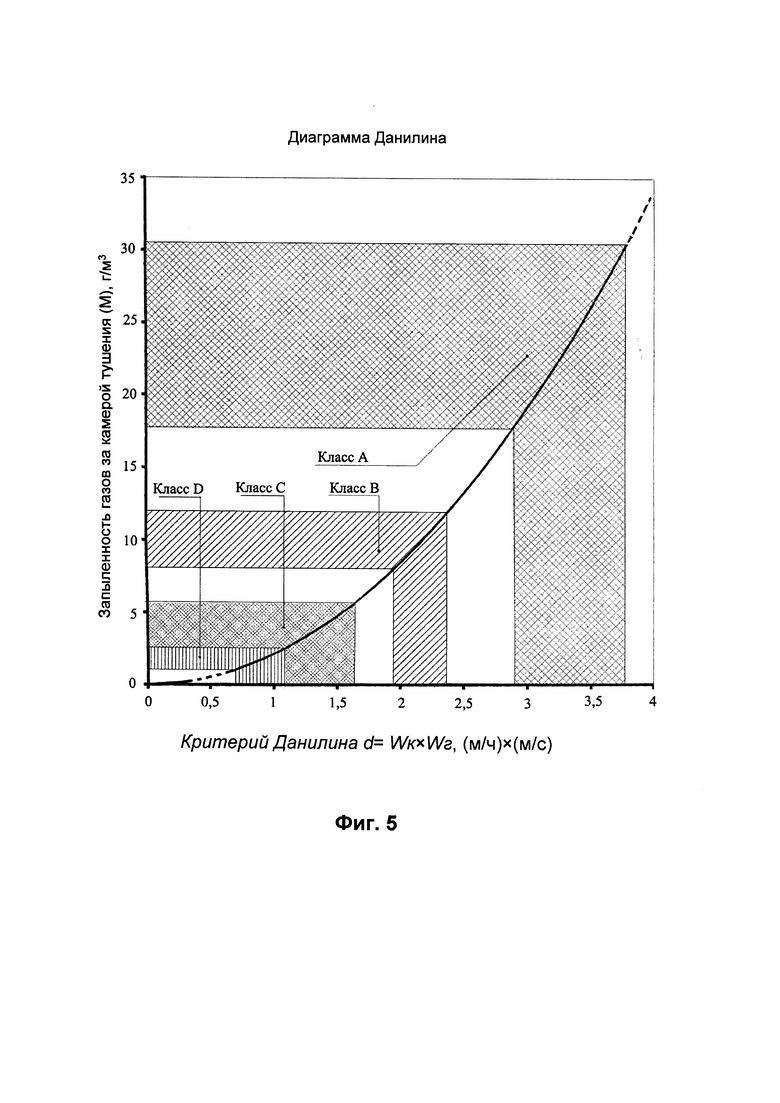

Автором также установлено, что общее значение диапазона критерия

d составляет 0,7-3,8 (см. Фиг. 5), в том числе для класса A d=2,9-3,8, для класса В d=1,95-2,4 (см. таблицу №2).

Также, согласно предложенному изобретению, автором выявлен диапазон критерия

d, значение которого не превышает 1,7, который характеризует два новых низкофорсированных класса УСТК: классов

С и D, для которых значение запыленности циркулирующих газов (М) за камерой тушения не будет превышать 6,1 г/м3 см. таблицу №2, классы С и D.

При этом для критерия d, значение которого не превышает 1,1, значение запыленности (М) циркулирующих газов за камерой тушения не будет превышать 2,6 г/м3, в результате чего в контуре циркуляции производят охлаждение кокса в контуре циркуляции газов с последующей их подачей в камеру тушения см. Фиг. 3 УСТК класса D.

Для критерия d в диапазоне 1,1-1,7 значение запыленности (М) циркулирующих газов за камерой тушения не будет превышать 2,6 г/м3÷6,1 г/м3, в результате чего в контуре циркуляции производят охлаждение циркулирующих газов с последующим их обеспыливанием и подачей в камеру тушения см. Фиг. 2 УСТК класса С.

Также использование критерия d позволяет определять значение внутреннего диаметра (Dкт) камеры тушения для всех классов УСТК: А, В, С и D по соотношению (8) (в зависимости от заданных значений: номинальной производительности УСТК по потушенному коксу (Вк), удельного расхода циркулирующих газов (bг) и значения запыленности (М).

Соотношение (8) определения диаметра цилиндрической части камеры тушения кокса позволяет для определенной номинальной производительности УСТК подобрать определенный диаметр камеры тушения (Dкт), в результате чего в процессе эксплуатации УСТК при номинальной ее производительности значение критерия d будет находиться в требуемом диапазоне, например, в диапазоне, не превышающем 1,7 для классов С и D.

При этом для значения запыленности (М), которое не превышает 2,6 г/м3, контур циркуляции содержит котел-утилизатор и дутьевой вентилятор, расположенные, соответственно, по ходу движения циркулирующих газов в контуре циркуляции см. Фиг. 3.

Для значения запыленности (М), которое находится в диапазоне 2,6 г/м3 - 6,1 г/м3, контур циркуляции содержит котел-утилизатор, средство очистки от пыли и дутьевой вентилятор, расположенные, соответственно, по ходу движения циркулирующих газов в контуре циркуляции см. Фиг. 2.

Также при использовании настоящего изобретения при значении запыленности (М) циркулирующих газов за камерой тушения, которая не превышает 2,6 г/м3, предоставляется возможность использовать низконапорный дутьевой вентилятор, что также является преимуществом предложенного изобретения.

Фигуры

При рассмотрении примеров осуществления предложенного изобретения используется узкая терминология. Однако, настоящее изобретение не ограничивается принятыми терминами и следует иметь в виду, что каждый такой термин охватывает все эквивалентные понятия, которые работают аналогичным образом и используются для решения тех же самых задач.

Фиг. 1 - УСТК известного уровня техники (классы А и В).

Фиг. 2 - УСТК класса С.

Фиг.3 - УСТК класса D.

Фиг. 4 - таблица №1 опытных и расчетных данных УСТК (класса А и В).

Фиг. 5 - диаграмма - график зависимости запыленности циркулирующих газов за камерой тушения (М) от критерия d.

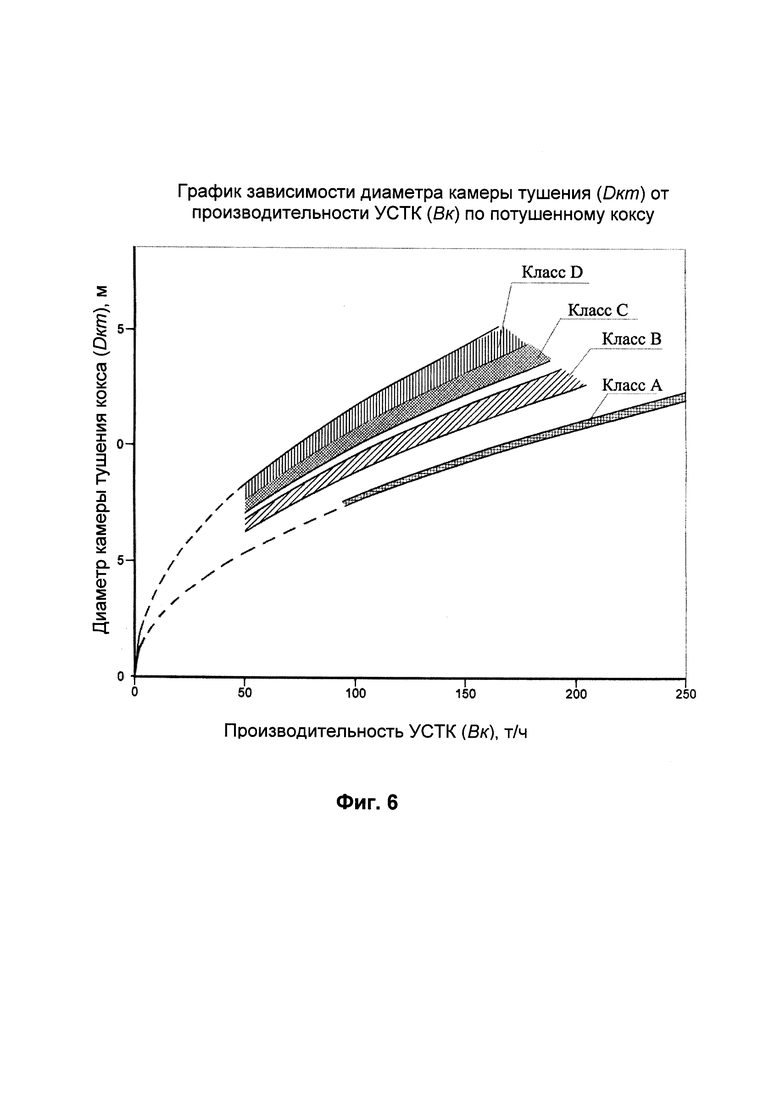

Фиг. 6 - график зависимости диаметра камеры тушения (Dкт) от производительности УСТК по потушенному коксу (Вк).

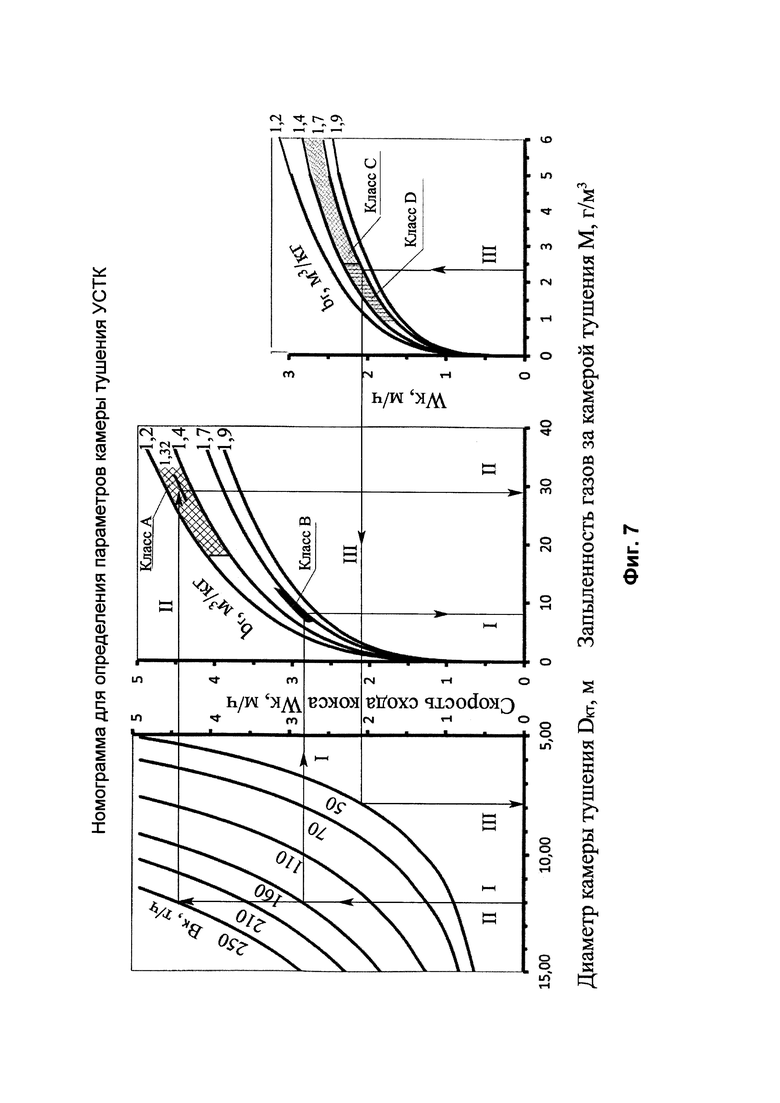

Фиг. 7 - номограмма для определения параметров камеры тушения УСТК.

Фиг. 8 - таблица №2 основных параметров УСТК классов А, В, С, D.

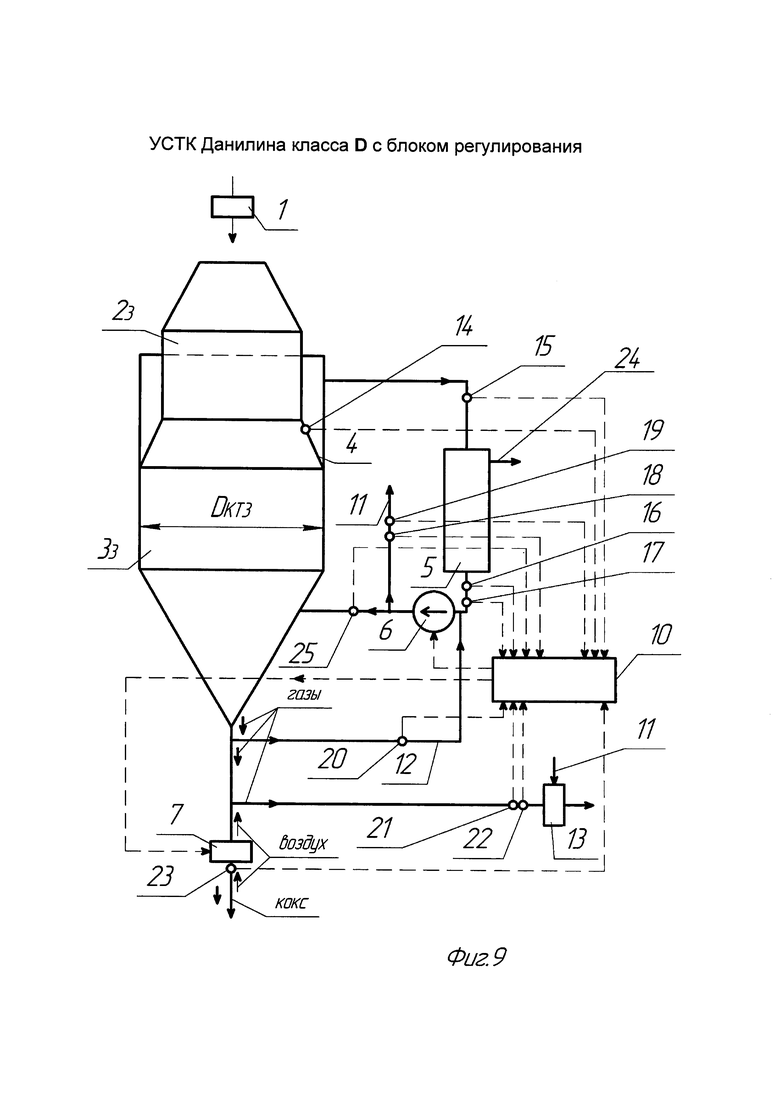

Фиг. 9 - УСТК класса D с блоком регулирования работы УСТК.

Краткое описание фигур.

На Фиг. 1 изображена УСТК известного уровня техники (классы А и В), которая содержит: средство для загрузки раскаленного кокса 1, форкамеру 21; камеру тушения кокса 31 с косыми ходами 4 и внутренним диаметром Dкт1; котел-утилизатор 5, дутьевой вентилятор 6, средство 7 для выгрузки потушенного кокса, а также пылеулавливающие циклоны 8, пылеосадительный бункер 9.

На Фиг. 2 изображена УСТК класса С, согласно предложенному изобретению, которая содержит: средство для загрузки раскаленного кокса 1, форкамеру 22; камеру тушения кокса 32 с косыми ходами 4 и внутренним диаметром Dкт2; котел-утилизатор 5, дутьевой вентилятор 6, средство 7 для выгрузки потушенного кокса, а также пылеулавливающие циклоны 8.

На Фиг. 3 изображена УСТК класса D, согласно предложенному изобретению, которая содержит: средство для загрузки раскаленного кокса 1, форкамеру 23; камеру тушения кокса 33 с косыми ходами 4 и внутренним диаметром Dкт3; котел-утилизатор 5, дутьевой вентилятор 6, средство 7 для выгрузки потушенного кокса.

На Фиг 5 представлена диаграмма - график зависимости запыленности циркулирующих газов за камерой тушения (М) от критерия d. Диаграмма представляет собой зависимость (М) от критерия d для всех УСТК при номинальной производительности по потушенному коксу. В принципе, возможно создание УСТК в диапазоне значений критерия d (2,4-2,9) между классами А и В и в диапазоне значений критерия d (1,7-1,95) между классами В и С. График на Фиг. 5 представляет собой также зависимость (М) от критерия d для любого блока УСТК для пониженных нагрузок при снижении его производительности (по производственным условиям) от номинального до минимального значения.

На Фиг. 7 представлена номограмма для определения параметров камеры тушения кокса. Номограмма представляет собой взаимосвязь параметров: запыленность циркулирующих газов за камерой тушения (М), г/м3; удельный расход циркулирующих газов на тушение кокса (bг), м3/кг; приведенная скорость схода кокса в камере тушения (Wk), м/ч; производительность камеры тушения по коксу (Вк), т/ч; внутренний диаметр камеры тушения (Dкт), м. Левая часть монограммы построена по соотношению (3). Значение диаметра камеры тушения в левой части номограммы соответствуют также значениям, определяемым по соотношению (8). В правой части номограммы на координатной плоскости (М, Wk) показаны линии пересечения поверхности в координатах (М, bг, Wk) с плоскостями (bг=1,2); (bг=1,4); (bг=1,7); (bг=1,9), параллельными координатной плоскости (Wk, М).

По приведенной номограмме можно определить запыленность газов (М) за камерой тушения конкретного блока УСТК по диаметру камеры тушения, номинальной (или сниженной) производительности камеры тушения по коксу (Вк) и удельному расходу газов (bг), а также определить требуемый диаметр камеры тушения (Dкт) при разработке УСТК с заданными или принятыми значениями запыленности газов (М) за камерой тушения, удельного расхода газов на тушение кокса (bг) и номинальной производительности камеры тушения по коксу (Вк).

На Фиг. 9 изображена УСТК класса D см. Фиг. 3 с блоком регулирования 10, а также с датчиком температуры циркулирующих газов перед котлом-утилизатором 11 и сдатчиком температуры потушенного кокса 12.

Угол α в зоне выгрузки кокса из УСТК классов А, В, С, D см. Фиг. 1-3 одинаковый и равняется 55-60°. При равной производительности УСТК по коксу диаметры камер тушения разные и находятся в соотношении Dкт1<Dкт2<Dкт3 в соответствии с предложенным изобретением.

При изложении примеров реализации предложенного изобретения предлагается перечень условных сокращений и пояснений:

ч - час; с - секунда; м - метр; т - тонна; кг - килограмм; г - грамм; Па - паскаль; мм рт. ст. - миллиметр ртутного столба; °С - градус Цельсия.

Погрешность величины значения критерия d и коэффициентов K1, K2, K3, K4, K5, не превышает 10% от приведенных значений.

Формулировка «приведенная скорость схода кокса» обозначает скорость слоя кокса (условно неразрыхленного при движении), при максимальной его плотности, находящейся в диапазоне 470-530 кг/м3, при этом в приведенных примерах, согласно настоящему описанию, при расчетах значение максимальной плотности берется на уровне 500 кг/м3. Это обусловлено тем, что невозможно определить точное значение данного показателя при изменении производительности блока УСТК по потушенному коксу (Вк).

Под приведенной скоростью циркулирующих газов (Wг) в камере тушения, подразумевается скорость циркулирующих газов при нормальных условиях в цилиндрической части камеры тушения, не заполненной коксом.

Формулировка «м3/ч при нормальных условиях» применяется для циркулирующих газов с температурой 0°С, давлением 760 мм рт. ст. (0,1013 МПа)

Критерий d имеет размерность, определяемую путем произведения приведенной скорости схода кокса (Wk, м/ч) в камере тушения и приведенной скорости циркулирующих газов (Wk, м/с) в незаполненной коксом камере тушения (м(кокса)/ч)×(м(газов)/с).

Критерий d определяет запыленность циркулирующих газов (М) за камерой тушения, а также требуемый внутренний диаметр камеры тушения (Dкт) в зависимости от заданных значений производительности УСТК по потушенному коксу (Вк), удельного расхода циркулирующих газов (bг) и запыленности (М) газов за камерой тушения.

Классификация УСТК по предложенной системе является графическим и табличным выражением режима работы камеры тушения (запыленность циркулирующих газов за камерой тушения) и состава энергетического оборудования УСТК в зависимости от критерия d.

Классификация УСТК по предложенной системе состоит из четырех классов А, В, С, D, при этом каждый класс характеризуется следующими параметрами.

УСТК класса А (существующие блоки УСТК).

Значение критерия d: 2,9-3,8.

Запыленность циркулирующих газов за камерой тушения М=17-30 г/м3.

Состав оборудования за камерой тушения:

- пылеосадительный бункер;

- котел-утилизатор;

- пылеулавливающие циклоны;

- высоконапорный дутьевой вентилятор (n=1500 1/мин).

УСТК класса В (существующие блоки УСТК).

Значение критерия d: 1,95-2,4.

Запыленность циркулирующих газов за камерой тушения М=8-12 г/м3.

Состав оборудования за камерой тушения:

- пылеосадительный бункер;

- котел-утилизатор;

- пылеулавливающие циклоны;

- средненапорный дутьевой вентилятор (n=980 1/мин).

УСТК класса С (новые низкофорсированные блоки УСТК).

Значение критерия d: 1,1-1,7.

Запыленность циркулирующих газов за камерой тушения М=2,6-6,1 г/м3.

Состав оборудования за камерой тушения:

- котел-утилизатор;

- пылеулавливающие циклоны;

- средненапорный дутьевой вентилятор (n=800-900 1/мин).

УСТК класса D (новые низкофорсированные блоки УСТК).

Значение критерия d: не более 1,1.

Запыленность циркулирующих газов за камерой тушения М не превышает 2,6 г/м3.

Состав оборудования за камерой тушения:

- котел-утилизатор;

- низконапорный дутьевой вентилятор (n=600-730 1/мин).

Пример 1.

Согласно предложенному изобретению, приводится методика расчета камеры тушения УСТК при проектировании УСТК, которая включает определение параметров камеры тушения, в том числе определение внутреннего диаметра (Dкт) цилиндрической части камеры тушения с учетом критерия d.

Расчет камеры тушения УСТК класса D производительностью по потушенному коксу 50 т/ч (без пылеосадительного бункера перед котлом-утилизатором и без пылеулавливающих циклонов перед дутьевым вентилятором).

1. Задаются исходные данные: производительность камеры тушения по коксу 50 т/ч; температура кокса в форкамере 1050°С; температура потушенного кокса 200°С; зольность кокса 10%; состав циркулирующих газов за камерой тушения: СО=12%, СО2=10%, Н2О=5%, Н2=3%, О2=0,5%, N2=69,5%, величина угара кокса 1,2%.

2. С учетом применения существующей конструкции коксогазовой распределительной системы принимается расчетное значение удельного расхода циркулирующих газов 1,75 м3/кг и значение повышающего коэффициента 1,7 в расчете времени тушения кокса, учитывающего неравномерность распределения газов и кокса в камере тушения.

3. Определяется требуемый расход циркулирующих газов на тушения кокса (при нормальных условиях): 1,75×1000×50=87500 м3/ч.

4. По величине удельного расхода циркулирующих газов с учетом дожигания части СО определяется температура циркулирующих газов за камерой тушения: 820°С.

5. Задается предварительное значение критерия d=1,05, соответствующее УСТК класса D, которому соответствует запыленность циркулирующих газов за камерой тушения М=2,3 г/м3.

6. Определяется внутренний диаметр (Dкт) цилиндрической части камеры тушения, обеспечивающий запыленность газов за камерой тушения 2,3 г/м3 по соотношению (8) при удельном расходе газов 1,75 м3/кг: 7,84 м.

7. Принимается схема и конструкция непрерывной выгрузки кокса. Производится гидравлический расчет принятой схемы с определением расхода рециркулирующих газов: 1500 м3/ч.

8. По величине угара кокса (1,2%) и принятому составу циркулирующих газов определяется расход избыточных циркулирующих газов, сбрасываемых из блока УСТК: 5000 м3/ч. Расход газов через дутьевой вентилятор: 87500+1500+5000=94000 м3/ч.

9. Задаются параметры пара, выбирается конструкция котла-утилизатора с учетом температуры газов перед ним (820°С) и низкой запыленности (2,3 г/м3). С учетом возможного повышения температуры газов за камерой тушения до 850-900°С при реконструкции коксогазовой распределительной системы со снижением удельного расхода циркулирующих газов принимается котел-утилизатор с естественной циркуляцией (паропрозводительность 25 т/ч, давление пара 4,0 МПа, температура перегретого пара 440°С).

10. Выполняется тепловой расчет котла-утилизатора с учетом расхода, состава и температуры циркулирующих газов перед ним. Температура уходящих от котла-утилизатора циркулирующих газов: 160°С.

11. Выполняется тепловой расчет камеры тушения с определением необходимого ее полезного объема и высоты.

12. Выполняется аэродинамический расчет котла-утилизатора, камеры тушения, а также полного гидравлического сопротивления газового тракта УСТК (полное сопротивление контура циркуляции: ~3400 Па).

13. С учетом расхода циркулирующих газов (94000 м3/ч) и полного гидравлического сопротивления газового тракта УСТК (3400 Па), выбирается тип дутьевого вентилятора, (диаметр рабочего колеса 2,2 м, требуемое число оборотов в минуту n=730 1/мин).

14. Принимаются к установке, например, два параллельно работающих дутьевых вентилятора с номинальным числом оборотов 730 1/мин. Требуемые параметры работы дутьевых вентиляторов устанавливаются направляющими аппаратами либо изменением частоты вращения вентиляторов. С учетом уменьшения мощности электродвигателя возможно снижение применяемого напряжения от 6000 до 380 В.

15. Определяется допустимая максимальная концентрация коксовой пыли в циркулирующих газах перед дутьевым вентилятором при величине числа оборотов 730 1/мин и расходе газов 47000 м3/ч. Это значение составляет 2,7 г/м3; расчет закончен. При величине допустимой концентрации коксовой пыли, меньшей принятого значения (2,3 г/м3), задается меньшее значение критерия d и запыленности циркулирующих газов за камерой тушения (М), и расчет повторяется.

С учетом снижения в данном примере запыленности циркулирующих газов перед рассмотренным выше котлом-утилизатором при номинальной нагрузке блока УСТК от существующего максимального фактического значения 6,4-9,6 до 2,3 г/м3 эрозионный износ поверхностей нагрева снижается в ~ 3 раза, и таким образом котел-утилизатор перестает быть главной причиной остановок УСТК на аварийный или плановый ремонт. При снижении удельного расхода циркулирующих газов от 1,75 до ~ 1,2÷1,4 м3/кг дополнительно снижается эрозионный износ поверхностей нагрева котла-утилизатора, дутьевого вентилятора и обмуровки в зоне косых ходов, что значительно повышает надежность работы оборудования УСТК в целом.

Пример 2.

Согласно предложенному изобретению, определение значений запыленности (М) в процессе работы УСТК осуществляются согласно соотношению (7).

Данное соотношение позволяет получить способ автоматического непрерывного косвенного определения запыленности (М) циркулирующих газов за камерой тушения кокса. В соответствии с (7) (Вк) и (Dкт) являются известными величинами. Значение (bг) автоматически определяется. При работе УСТК значение запыленности циркулирующих газов (М) за камерой тушения может превысить максимально допустимые значения (2,6 г/м3 для УСТК класса D и 6,1 г/м3 для УСТК класса С) вследствие увеличения фактического значения удельного расхода циркулирующих газов выше допустимого значения. В этом случае, производительность УСТК по потушенному коксу должна быть снижена до максимально допустимой производительности УСТК, определяемой по соотношению (9). Поэтому в процессе работы УСТК, согласно предложенному изобретению, блок регулирования работой УСТК определяет фактическую производительность УСТК и максимально допустимую производительность УСТК и после чего значение фактической производительности устанавливает на уровне, не превышающем значение максимально допустимой производительности.

Следует отметить, что снижение удельного расхода циркулирующих газов приводит к росту температуры газов за камерой тушения и ухудшению теплообмена между коксом и циркулирующими газами вследствие снижения температурного напора и снижения коэффициента теплопередачи, что повышает температуру потушенного кокса. В известных УСТК большой производительности (170-250 м3/ч) данный эффект компенсируется за счет повышения скорости газов в камере тушения путем уменьшения диаметра цилиндрической части камеры тушения кокса. В предложенных новых УСТК (классы: С, D), согласно предложенного изобретения, данный эффект компенсируется увеличением объема продуваемого кокса (вследствие относительно большого диаметра камеры тушения) и может быть дополнительно скомпенсирован оптимизацией коксогазовой распределительной системы со снижением значения повышающего коэффициента 1,7, учитывающего неравномерность распределения кокса и газов в поперечном сечении цилиндрической части камеры тушения.

Пример №3

В таблице №2 см. Фиг. 8 приведены технические показатели УСТК по классам А, В, С, D. При этом, согласно предложенному изобретению, были предложены два новых класса УСТК: классы С, D, которые обладают более лучшими технико-экономическими показателями по сравнению с существующими классами УСТК: классы А, В.

Приведенная классификация УСТК при их номинальной производительности по потушенному коксу произведена на основании диаграммы (графика зависимости запыленности циркулирующих газов за камерой тушения (М) от критерия d) см. Фиг. 5. На Фиг. 6 приводится график зависимости диаметра камеры тушения (Dкт) от производительности камеры тушения (Вк) для УСТК классов: А, В, С, D - классификация УСТК по предложенной системе.

Пример №4

На Фиг. 9 изображена УСТК класса D с блоком регулирования 10 работой УСТК, свечой 11 дутьевого вентилятора 6, контуром рециркуляции газов 12, блоком обезвреживания 13. Через свечу 11 происходит отвод избыточного объема циркулирующих газов в блок обезвреживания 13, при этом в блок обезвреживания 13 поступает газовоздушная смесь, которая образовалась в результате смешения избыточного объема циркулирующих газов из течки кокса с воздухом, который поступает со стороны выгрузки кокса из средства выгрузки кокса 7.

Также на Фиг. 9 изображены датчики: температуры газов в косых ходах 14; температуры газов перед котлом-утилизатором 15; температуры газов за котлом-утилизатором 16; расход газов за котлом-утилизатором 17; расхода газов в свече дутьевого вентилятора 18; состава газов 19 (СО, СО2, СН4) в свече 11; температуры газов 20 в контуре рециркуляции 12; расхода газов 21 и состава газов (СО, СО2) 22 на блок обезвреживания 13; расхода кокса 23, температуры перегретого пара от котла-утилизатора 24, температуры газов 25 перед камерой тушения.

Блок регулироваия 10 на основании данных, получаемых с датчиков 14, 16, 20 и 23, производит определение критерия d и поддержание его в заданном диапазоне.

Резюмируя вышеизложенное, можно заключить, что использование предложенного изобретения позволило:

- разработать классификацию УСТК с созданием новых УСТК классов С и D;

- поддерживать уровень запыленности циркулирующих газов за камерой тушения, который не превышает 6,1 г/м3 для УСТК класса С и 2,6 г/м3 для УСТК класса D;

- отказаться от использования средств очистки пыли циркулирующих газов в контуре циркуляции: от пылеосадительного бункера перед котлом-утилизатором в классе С и дополнительно от циклонов перед котлом-утилизатором в УСТК класса D;

- увеличить в 1,1-1,4 раза объем форкамеры без увеличения высоты УСТК;

- уменьшить площадь, занимаемой УСТК, за счет отсутствия в контуре циркуляции пылеосадительного бункера и пылеулавливающих циклонов;

- уменьшить эрозийный износ кладки камеры тушения вследствие снижения скорости движения кокса относительно стенок камеры тушения;

- уменьшить гидравлическое сопротивление камеры тушения и газового тракта УСТК класса D, а также уменьшить требуемый напор дутьевого вентилятора, что позволяет уменьшить расход электрической энергии на привод дутьевого вентилятора;

- уменьшить потери тепла в окружающую среду вследствие уменьшения в ~ 2 раза наружной площади оборудования УСТК класса D;

- обеспечить косвенное автоматическое непрерывное определение и, что не менее важно, регулирование запыленности (М) циркулирующих газов;

- уменьшить капитальные, эксплуатационные и ремонтные затраты вследствие ликвидации пылеулавливающего оборудования и снижения эрозионного износа котла-утилизатора и огнеупорной кладки камеры тушения;

- повысить надежность работы котла-утилизатора за счет значительного снижения эрозионного износа поверхностей нагрева;

- разработать способ косвенного автоматического косвенного непрерывного определения запыленности циркулирующих газов за камерой тушения.

Понятно, что выше представлено только несколько возможных вариантов осуществления предложенного изобретения. Изобретение не ограничивается примерами, которые были изложены выше.

Например, понятно, что при использовании предложенного изобретения для УСТК классов С, D может быть использован способ и система регулирования работы УСТК по патенту №RU2398005.

Также понятно, что определение фактического удельного расхода циркулирующих газов (bг) за камерой тушения осуществляется по патенту №RU2639703, для этого блок регулирования работой УСТК использует данные, полученные с датчиков 14, 20 и 25.

Также понятно, что определение фактической производительности УСТК по потушенному коксу, например, производится по числу оборотов ротора разгрузки потушенного кокса (средства выгрузки кокса).

Также понятно, что согласно предложенному изобретению, могут быть использованы различные схемы подключения блока обезвреживания избыточных циркулирующих газов, сбрасываемых из УСТК, например, см. патенты №№RU2377272, RU2388789, RU2489472.

Также понятно, что согласно предложенному изобретению, могут быть использованы различные конструкции блоков обезвреживания, например, раскрытые в патентах №№RU2286511, RU2491479, RU2365818.

Также понятно, что согласно предложенному изобретению, обезвреженные газы, которые отходят от блока обезвреживания, подаются в систему вентиляции УСТК или отводятся сразу в атмосферу через дымовую трубу см. патенты №№RU2507234, RU2263532, RU2363884, RU2373255.

Также понятно, что согласно предложенному изобретению, контур рециркуляции газов может дополнительно содержать циклон для УСТК класса D и С.

Также понятно, что согласно предложенному изобретению, на котле-утилизаторе могут получать как насыщенный, так и перегретый пар, в зависимости от технологических условий и требований коксового завода.

Также понятно, что согласно предложенному изобретению, соотношение (7) применимо для расчета запыленности циркулирующих газов за камерой тушения, а соотношение (8) применимо для расчета внутреннего диаметра камеры тушения при номинальной производительности УСТК по потушенному коксу.

Также понятно, что согласно предложенному изобретению, на всех блоках УСТК классов А, В, С, D возможно производить автоматическое косвенное непрерывное определение запыленности циркулирующих газов за камерой тушения.

Также понятно, что при использовании предложенного изобретения, в процессе работы УСТК блок регулирования работой УСТК производит определение фактического значения производительности УСТК по потушенному коксу и определяет максимально возможное допустимое значение производительности УСТК по потушенному коксу с учетом запыленности циркулирующих газов за камерой тушения. После чего блок регулирования работой УСТК сравнивает полученные значения и устанавливает фактическое значение производительности УСТК по потушенному коксу не выше максимально возможного допустимого значения.

Также понятно, что при использовании изобретения, в процессе проектирования УСТК устанавливается номинальное значение запыленности циркулирующих газов за камерой тушения. В процессе работы УСТК производится определение фактического значения запыленности циркулирующих газов за камерой тушения и сравнение полученного значения с номинальным значением.

Должно быть понятно, что в данном описании предоставлены данные, которые необходимы и достаточны для ясного понимания сути предложенного изобретения. Сведения, которые являются очевидными для специалистов в данной области техники, не были приведены в данном описании.

Еще раз резюмируя вышеизложенное, автором был изобретен критерий d, который может быть использован как при разработке новых конструкций УСТК, так и при разработке путей модернизации существующих УСТК, а также может быть использован для автоматического непрерывного косвенного определения запыленности (М) циркулирующих газов за камерой тушения кокса, а также регулирования запыленности (М) для всех классов УСТК по системе, что увеличивает надежность их эксплуатации и обеспечивает поддержание заданных их технологических параметров, а также обеспечивает постоянную (преимущественную) работу УСТК на оптимальных режимах. При этом на основании изобретенного критерия d были разработаны новые подходы к сухому тушению кокса в результате чего были разработаны низкофорсированные блоки УСТК классов С и D.

Предложенное изобретение также устанавливает зависимость внутреннего диаметра внутренней части камеры тушения кокса от производительности УСТК по потушенному коксу, удельному расходу циркулирующих газов и запыленности циркулирующих газов за камерой тушения.

Право на название изобретения

Автор предложенного изобретенного критерия камеры тушения установки сухого тушения кокса дает ему название: критерий d камеры тушения установки сухого тушения кокса, сокращенно «критерий d». Соответственно предложенная классификация УСТК имеет название. Изобретенные схемы УСТК по классам С и D называются «низкофорсированные блоки УСТК класса С и D» или «УСТК класса С» и «УСТК класса D».

Технический результат

Техническим результатом предложенного изобретение является разработка критерия d камеры тушения УСТК для определения и поддержания заданного значения запыленности (М) циркулирующих газов за камерой тушения и для определения внутреннего диаметра камеры тушения в зависимости от номинальной производительности УСТК по потушенному коксу.

Также техническим результатом предложенного изобретения является разработка двух новых классов УСТК (С и D).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического определения удельного расхода циркулирующих газов установки сухого тушения кокса и устройство для его осуществления (варианты) | 2016 |

|

RU2639703C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ УСТАНОВКИ СУХОГО ТУШЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2398005C2 |

| Установка сухого тушения кокса | 1985 |

|

SU1600329A1 |

| УСТАНОВКА И СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2008 |

|

RU2377273C1 |

| УСТАНОВКА И СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2008 |

|

RU2388789C2 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034010C1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2012 |

|

RU2489472C2 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2012 |

|

RU2489471C2 |

| УСТАНОВКА СУХОГО ТУШЕНИЯ КОКСА | 2010 |

|

RU2448144C2 |

| УСТАНОВКА СУХОГО ТУШЕНИЯ КОКСА | 1994 |

|

RU2111230C1 |

Изобретение относится к тушению кокса в установках сухого тушения кокса (УСТК). Способ работы установки сухого тушения кокса (УСТК) заключается в загрузке раскаленного кокса в форкамеру, в которой происходит термическая выдержка упомянутого кокса с последующей его подачей в камеру тушения с косыми ходами, в которой упомянутый кокс передает свое тепло циркулирующим газам, которые отводят из камеры тушения через косые ходы для охлаждения в котле-утилизаторе с последующей подачей посредством дутьевого вентилятора в упомянутую камеру тушения, при этом потушенный кокс выгружают из камеры тушения, в процессе работы УСТК определяют значение критерия d, определяющего конструкцию и режим работы камеры тушения УСТК, и поддерживают его на уровне, не превышающем значения 1,1, при этом производят охлаждение циркулирующих газов с последующей их подачей в камеру тушения, при этом критерий d, определяющий конструкцию и режим работы камеры тушения УСТК, определяют путем произведения приведенной скорости схода кокса (Wк, м/ч) в упомянутой камере тушения и приведенной скорости циркулирующих газов (Wг, м/с) в незаполненной коксом камере тушения. Техническим результатом изобретения является разработка критерия d камеры тушения УСТК для определения и поддержания заданного значения запыленности (М) циркулирующих газов за камерой тушения и для определения диаметра камеры тушения в зависимости от номинальной производительности УСТК по потушенному коксу. 5 н. и 10 з.п. ф-лы, 9 ил., 4 пр.

1. Камера тушения установки сухого тушения кокса (УСТК), характеризующаяся тем, что на основании значений номинальной производительности УСТК по потушенному коксу (Вк), удельного расхода циркулирующих газов (bг) и запыленности (М), внутренний диаметр (Dкт) упомянутой камеры тушения определяют по следующему соотношению:

Dкт=К4×Вк(0,5)×bг(0,25)×M(-0,125),

где

Dкт - внутренний диаметр цилиндрической части камеры тушения под косыми ходами, м;

Вк - номинальная производительность УСТК по потушенному коксу, т/ч;

bг - номинальный удельный расход циркулирующих газов на тушение кокса в камере тушения, м3/кг;

М - запыленность циркулирующих газов за камерой тушения, г/м3;

К4 - коэффициент, учитывающий размерность параметров (Вк, bг, М) и условия выхода пыли из камеры тушения, К4 ~ 1,07,

при этом запыленность (М) циркулирующих газов за камерой тушения определяют по следующему соотношению:

M=K1×dc,

где

d - критерий d, определяющий конструкцию и режим работы камеры тушения УСТК, (м/ч)×(м/с), который определяют по следующему соотношению:

d=(Wк×Wг),

где

Wк - приведенная скорость схода кокса в камере тушения, м/ч;

Wг - приведенная скорость циркулирующих газов в незаполненной коксом камере тушения, м/с.

2. Камера по п. 1, отличающаяся тем, что при значении критерия d, не превышающем 1,1, значение запыленности (М) циркулирующих газов не превышает 2,6 г/м3.

3. Камера по п. 1, отличающаяся тем, что при значении критерия d=1,1-1,7 значение запыленности (М) циркулирующих газов составляет от 2,6 до 6,1 г/м3.

4. Камера по п. 1, отличающаяся тем, что при значении критерия d=1,95-2,4 значение запыленности (М) циркулирующих газов составляет от 8 до 12 г/м3.

5. Камера по п. 1, отличающаяся тем, что при значении критерия d=2,9-3,8 значение запыленности (М) циркулирующих газов составляет от 17 до 30 г/м3.

6. Способ работы установки сухого тушения кокса (УСТК), заключающийся в загрузке раскаленного кокса в форкамеру, в которой происходит термическая выдержка упомянутого кокса с последующей его подачей в камеру тушения с косыми ходами, в которой упомянутый кокс передает свое тепло циркулирующим газам, которые отводят из камеры тушения через косые ходы для охлаждения в котле-утилизаторе с последующей подачей посредством дутьевого вентилятора в упомянутую камеру тушения, при этом потушенный кокс выгружают из камеры тушения, отличающийся тем, что в процессе работы УСТК определяют значение критерия d, определяющего конструкцию и режим работы камеры тушения УСТК, и поддерживают его на уровне, не превышающем значения 1,1, при этом производят охлаждение циркулирующих газов с последующей их подачей в камеру тушения, при этом критерий d, определяющий конструкцию и режим работы камеры тушения УСТК, определяют путем произведения приведенной скорости схода кокса (Wк, м/ч) в упомянутой камере тушения и приведенной скорости циркулирующих газов (Wг, м/с) в незаполненной коксом камере тушения.

7. Способ работы установки сухого тушения кокса (УСТК), заключающийся в загрузке раскаленного кокса в форкамеру, в которой происходит термическая выдержка упомянутого кокса с последующей его подачей в камеру тушения с косыми ходами, в которой упомянутый кокс передает свое тепло циркулирующим газам, которые отводят из камеры тушения через косые ходы для охлаждения в котле-утилизаторе с последующей подачей посредством дутьевого вентилятора в упомянутую камеру тушения, при этом потушенный кокс выгружают из камеры тушения, отличающийся тем, что в процессе работы УСТК определяют значение критерия d, определяющего конструкцию и режим работы камеры тушения УСТК, и поддерживают его значение на уровне 1,1-1,7, при этом производят охлаждение циркулирующих газов, после которого дополнительно производят их обеспыливание перед дутьевым вентилятором с последующей их подачей в камеру тушения, при этом критерий d, определяющий конструкцию и режим работы камеры тушения УСТК, определяют путем произведения приведенной скорости схода кокса (Wк, м/ч) в упомянутой камере тушения и приведенной скорости циркулирующих газов (Wг, м/с) в незаполненной коксом камере тушения.

8. Установка сухого тушения кокса, содержащая:

- средство для загрузки раскаленного кокса в форкамеру, под которой расположена камера тушения кокса с косыми ходами, омываемыми циркулирующими газами посредством дутьевого вентилятора,

- котел-утилизатор, в котором происходит охлаждение упомянутых циркулирующих газов,

- средство выгрузки кокса из упомянутой камеры тушения, отличающаяся тем, что содержит камеру тушения, охарактеризованную по пп. 1-5.

9. Блок регулирования работы установки сухого тушения кокса (УСТК), отличающийся тем, что в процессе работы УСТК вышеупомянутый блок определяет и поддерживает заданное значение критерия d, определяющего конструкцию и режим работы камеры тушения УСТК, при этом критерий d определяют путем произведения приведенной скорости схода кокса (Wк, м/ч) в упомянутой камере тушения и приведенной скорости циркулирующих газов (Wг, м/с) в незаполненной коксом камере тушения.

10. Блок по п. 9, отличающийся тем, что при значении d, не превышающем 1,1 при номинальной нагрузке УСТК по потушенному коксу, значение запыленности (М) циркулирующих газов за камерой тушения не превышает 2,6 г/м3.

11. Блок по п. 9, отличающийся тем, что при значении d=1,1-1,7 при номинальной нагрузке УСТК по потушенному коксу значение запыленности (М) циркулирующих газов за камерой тушения составляет от 2,6 до 6,1 г/м3.

12. Блок по п. 9, отличающийся тем, что при значении d=1,95-2,4 при номинальной нагрузке УСТК по потушенному коксу, согласно которому значение запыленности циркулирующих газов (М) составляет от 8 до 12 г/м3.

13. Блок по п. 9, отличающийся тем, что при значении d=2,9-3,8 при номинальной нагрузке УСТК по потушенному коксу значение запыленности (М) циркулирующих газов за камерой тушения составляет от 17 до 30 г/м3.

14. Блок по п. 9, отличающийся тем, что на основании значения критерия d дополнительно производит автоматическое косвенное непрерывное определение запыленности (М) циркулирующих газов за камерой тушения.

15. Блок по п. 9, отличающийся тем, что производит определение максимально допустимой производительности УСТК по потушенному коксу, по условию ограничения запыленности (М) циркулирующих газов за камерой тушения.

| Способ автоматического определения удельного расхода циркулирующих газов установки сухого тушения кокса и устройство для его осуществления (варианты) | 2016 |

|

RU2639703C2 |

| Способ повышения качества металлургического кокса | 2015 |

|

RU2608486C2 |

| Устройство для автоматического контроля технологического режима установки сухого тушения кокса | 1973 |

|

SU602533A1 |

| WO 2004022672 A1, 18.03.2004 | |||

| US 4416733 A1, 22.11.1983. | |||

Авторы

Даты

2020-11-09—Публикация

2018-10-19—Подача