Изобретение касается сжигания топлива при кальцинации в трубчатых вращающихся печах и может быть использовано в глиноземной и цементной промышленности.

Известен способ сжигания газообразного топлива, заключающийся в подаче газа и дутья через горелку. Недостатком этого способа является то, что он не предусматривает выбор рациональной длины факела, что приводит к неоправданным затратам топлива.

Наиболее близким к предлагаемому способу является способ сжигания топлива с определением длины факела в зависимости от конструкции горелочных устройств. Несмотря на то, что в данном способе определяется длина факела, но она никак не связана ни с технологическим процессом, ни с условиями сжигания топлива, ни с технико-экономическими показателями работы печей, что не позволяет производить процесс сжигания топлива эффективно.

Задачей предлагаемого технического решения является повышение эффективности процесса сжигания топлива.

Техническим результатом является определение оптимальной длины факела и условий выгорания топлива в факеле при отоплении трубчатых вращающихся печей для снижения расхода топлива и повышения производительности печи.

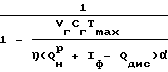

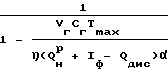

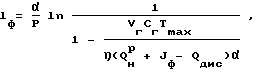

Этот технический результат достигается тем, что в известном способе сжигания газообразного топлива в противоточных вращающихся печах, включающем подачу газа и дутья через горелку с одновременным регулированием длины факела, задают оптимальную длину факела lф по формуле

lф=  ln

ln  при

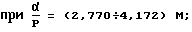

при  (2,770-4,172) м; где

(2,770-4,172) м; где  характеристический параметр факела (постоянная длины факела), м;

характеристический параметр факела (постоянная длины факела), м;

α коэффициент избытка дутья;

Р коэффициент, характеризующий скорость выгорания топлива в факеле, 1/м;

Vг объем продуктов горения, приходящийся на единицу топлива, м3/м3;

Сг удельная теплоемкость продуктов горения, кДж/(м3 ˙ град);

Тmax максимальная температура факела, определяемая по формуле Тmax (0,935--0,007 lф)Tтеор;

Ттеор теоретическая температура горения топлива, оС;

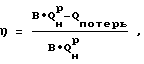

η доля тепла топлива, обеспечивающая тепловые процессы в факеле.

η

В часовой расход топлива, м3/ч;

Qнр теплотворность топлива, кДж/м3;

Qпотерь потери тепла через корпус печи на длине, равной длине факела, и через горячую головку печи, кДж/ч;

Iф физическое тепло, вносимое топливом и дутьем на единицу топлива, кДж/м3;

Qдис тепло, затраченное на диссоциацию трехатомных газов в продуктах горения, приходящееся на единицу топлива, кДж/м3.

Между отличительными признаками и техническим результатом существует причинно-следственная связь, заключающаяся в том, что оптимальная длина факела приводит к повышению производительности трубчатых вращающихся печей, снижению расхода топлива, снижению капитальных вложений и амортизационных отчислений на единицу продукции.

Из науки и техники заявителю и авторам неизвестна связь длины факела и характеристического параметра факела с расходом газообразного топлива и производительностью печи, что позволяет сделать вывод о соответствии технического решения критерию "новизна".

При противоточном движении пламенного потока и материала в трубчатых вращающихся печах часть длины печи представляет собой зону нагрева материала и часть длины печи зону его охлаждения. При увеличении длины факела (длины зоны L2) уменьшается максимальная температура пламенного потока и уменьшается длина зоны нагрева L1, что приводит при прочих равных условиях к уменьшению производительности печи и уменьшению необходимого расхода топлива в единицу времени. При этом с увеличением длины факела сначала происходит уменьшение удельных затрат топлива, а затем их увеличение. Уменьшение производительности печи при увеличении длины факела приводит к возрастанию на единицу перерабатываемого материала капиталовложений и амортизационных отчислений. При уменьшении же длины факела повышается производительность печи за счет увеличения максимальной температуры пламенного потока и удлинения зоны нагрева, что приводит к снижению (на единицу перерабатываемого материала) капиталовложений и амортизационных отчислений, но повышаются удельные затраты топлива.

Длина факела и максимальная его температура при прочих равных условиях зависят от коэффициента избытка дутья α, условий перемешивания газа с воздухом, скоростей истечения газа и воздуха в горелочных устройствах, условий теплообмена и влажности газа, так как эти факторы предопределяют скорость выгорания топлива по длине факела, учет всех этих факторов с достаточным приближением может быть описан формулой

y α (1 e

) (1) где y доля выгоревшего топлива в факеле на расстоянии κ от его начала;

) (1) где y доля выгоревшего топлива в факеле на расстоянии κ от его начала;

Р коэффициент, характеризующий скорость выгорания топлива, 1/м;

e основание натуральных логарифмов.

Уравнение энергетического баланса для зоны горения факела имеет следующий вид:

ηВ(QнР + Iф Qдис)dy BVгCгdT( κ) 0, (2) где Вр- расход топлива, м3/ч;

Qн теплотворность топлива, кДж/м3;

Iф физическое тепло, вносимое топливом и дутьем, приходящееся на единицу топлива, кДж/м3;

Qдис тепло диссоциации трехатомных газов, кДж/м3;

Vг объем продуктов горения, приходящийся на единицу топлива, м3/м3;

Сг теплоемкость продуктов горения, кДж/(м3 град);

Т(κ) текущая температура факела, град.

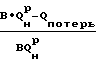

η доля полезного тепла топлива, обеспечивающая тепловые процессы в факеле,

η  (3)

(3)

Qпот- потери тепла через корпус на длине печи, равной длине факела, и через горячую головку печи, кДж/ч.

Совместное решение уравнений (1) и (2) позволяет установить взаимосвязь длины факела с параметрами, характеризующими топливо и условия его сжигания,

lф=  ln

ln  Для заданных печи, топлива и избытка дутья величины Qнр, Vг, Cг, Iф, η являются заданными, а изменяющимися величинами, при изменении длины факела являются α/р, Тmax и Qдис f(Tmax). От длины факела зависят также производительность печи G и удельный расхода топлива В'.

Для заданных печи, топлива и избытка дутья величины Qнр, Vг, Cг, Iф, η являются заданными, а изменяющимися величинами, при изменении длины факела являются α/р, Тmax и Qдис f(Tmax). От длины факела зависят также производительность печи G и удельный расхода топлива В'.

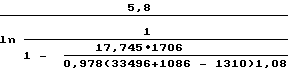

Взаимосвязь G f(lф), B' f (lф), Тmaxf(lф) и α /P f(lф) была получена экспериментально на печи размерами 3,0/3,8 х 51,3 м и моделированием процесса на моделирующей машине. Процесс анализировался при отоплении печи газообразным топливом с теплотворностью Qнр 33496 кДж/м3, теоретической температуре горения топлива Tтеор 1908оС, сжиганием топлива с коэффициентом избытка дутья α= 1,08 и работе печи с использованием тепла отходящих газов для нагрева загружаемого материала до температуры 200оС. Полученные данные приведены в табл.1.

Выразив максимальную температуру пламенного потока через теоретическую температуру горения топлива Ттеор и длину факела lф, получим

Тmax (0,935 0,007 lф)Tтеор. (5)

Как следует из табл. 1 технический результат будет достигнут только в пределах значений характеристического параметра факела α/P 2,770 4,172 (при длине факела lф 5,5 8 м), так как при значениях α/P меньше 2,770 резко возрастает удельный расход топлива, хотя производительность печи и несколько увеличивается, а при α/P > 4,172 резко падает производительность и увеличивается удельный расход топлива.

По мнению заявителя и авторов, сущность заявляемого технического решения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние длины факела и скорости выгорания топлива на получаемый технический результат, а именно на производительность печи и удельный расход топлива, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована при сжигании газообразного топлива в печах кальцинации глинозема и в цементной промышленности, так как позволяет эффективно вести процесс сжигания топлива с получением указанного выше технического результата и подтверждается описанными ниже примерами конкретного выполнения способа, из чего следует вывод о соответствии изобретения критерию "промышленная применимость".

Пример осуществления способа. Способ был осуществлен на печи кальцинации глинозема Пикалевского объединения "Глинозем". Печь размерами 3х3,8х51,3 м стапливается природным газом состава (%): СН4ВЛ 92,72; С2Н6ВЛ 0,113; С3Н8ВЛ 0,226; СО2ВЛ 0,949; WВЛ 6,0. Теплотворность топлива QНР 33496 кДж/м3, теоретическая температура горения топлива Тг1908оС. Образующиеся при сжигании топлива газы имеют состав (м3/м3): СО2 0,9456; Н2О 1,9267; N2 7,953; О2 0,149, а с учетом диссоциации трехатомных газов: СО2 0,8936; Н2О 1,869; N2 7,953; СО 0,052; Н2 0,0389; О2 0,203. Тепло диссоциации трехатомных газов Qдис 1310 кДж/м3. Тепло, вносимое воздухом, поступающим из холодильника, равно Iф 1036 кДж/м3. Qпотерьв зоне горения равно 2389951 кДж/ч.

Тепло отходящих газов, которые на выходе из печи имеют температуру 600оС, используется для предварительного нагрева загрузки до температуры 200оС. Производительность печи по глинозему составляет 13,1 т/ч, а расход топлива В 2150 м3/ч.

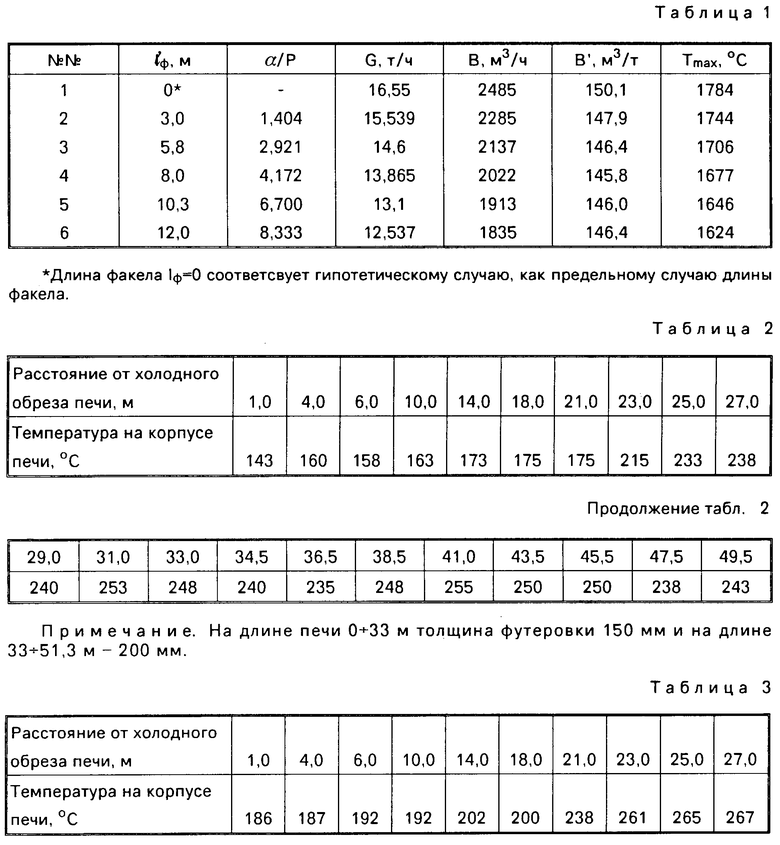

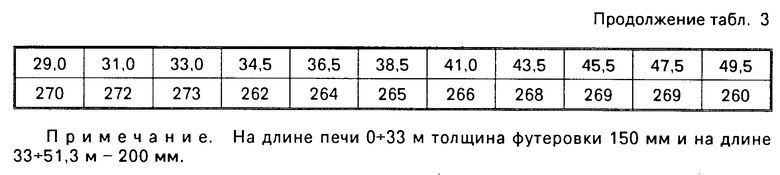

Распределение температуры по наружной поверхности корпуса приведено в табл.2.

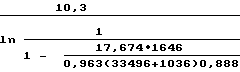

Из табл.2 следует, что максимальная температура на корпусе печи находится на расстоянии 41,0 м от торца загрузки, т.е. на расстоянии 51,3-41,0 10,3 м от горячего обреза печи. Поэтому принимаем, что длина факела в печи равна lф 10,3 м, т.е. существенно отличается от оптимальных значений.

Отличается от оптимальных значений и характеристический параметр факела α/P. Максимальная температура факела

Тmax (0,935-0,007 10,3) 1908 1646оС.

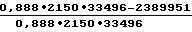

Доля полезного тепла, обеспечивающая процессы в факеле, по формуле (3), учитывая, что для сгораемого топлива составляет 0,888, будет

η  0,963

0,963

Произведение VгCг с учетом средних теплоемкостей в интервале температуры 0-1646оС, равно

VгCг 0,8936 ˙ 2,39 + 1,869 ˙ 1,872 +

+7,953 1,458 + 0,052 ˙ 1,482 +

+0,0389 ˙ 1,381 + 0,203 ˙ 1,544

17,674 кДж/град. Теплом диссоциации трехатомных газов в этом случае можно пренебречь. Тогда параметр α/P, определяющий скорость выгорания топлива, =

=  2,453 м что заметно отличается от оптимальных значений.

2,453 м что заметно отличается от оптимальных значений.

Для достижения оптимальных условий сжигания топлива горелочное устройство дополнили узлом предварительного смешения газа с воздухом и увеличили подсос воздуха за счет эжекционного эффекта, создаваемого узлом смешения. С помощью указанного узла смешения осуществляли регулирование длины факелы, при этом экспериментально была определена оптимальная длина факела, обеспечивающая оптимальное значение α/Р. При таком изменении условий сжигания увеличился и подсос окружающего воздуха за счет приближения максимальной температуры факела к горячей головке печи.

При чем было достигнуто укорочение факела и увеличение производительности печи по глинозему до 14,6 т/ч при расходе топлива 2150 м3/ч. Изменилась величина и распределение температуры по корпусу печи. Эти данные приведены в табл.3.

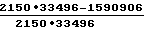

Из табл.3 видно, что максимальная температура на корпусе печи находится на расстоянии 45,5 м от торца загрузки, т.е. на расстоянии 51,3-45,5 5,8 м от горячего обреза печи, т.е. длина факела стала равной 5,8 м, что находится в области оптимума.

Максимальная температура пламенного потока составила

Tmax 1706оС.

Доля полезного тепла, обеспечивающая процессы в факеле, будет

η  0,978

0,978

Произведение VгCг с учетом средних теплоемкостей в интервале температур 20-1706оС

VгCг 0,8936 ˙ 2,4042 + 1,869 ˙ 1,8841 +

+7,953 ˙ 1,4625 + 0,052 ˙ 1,4864 + 0,0389 x

x 1,3859 + 0,203 ˙ 1,5483

17,745 кДж/град.

Характеристический параметр факела =

=  2,943 м Следовательно, длина факела и параметр α/Р оказались в пределах оптимума.

2,943 м Следовательно, длина факела и параметр α/Р оказались в пределах оптимума.

Использование предложенного способа позволит по сравнению с прототипом и известным уровнем техники экономить газообразное топливо при работе печи в году 300 сут

14,6·300·24 1772533 м3/год а годовую производительность печи по глинозему увеличить на

14,6·300·24 1772533 м3/год а годовую производительность печи по глинозему увеличить на

(14,6 13,1) 300 24 10800 т/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 1993 |

|

RU2054600C1 |

| СПОСОБ СЖИГАНИЯ ПРИРОДНОГО ГАЗА В ВЫСОКОТЕМПЕРАТУРНОЙ ПРОМЫШЛЕННОЙ ПЕЧИ | 1996 |

|

RU2099661C1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ КАРБОНАТНЫХ ПОРОД В ДВУХШАХТНОЙ ПРЯМОТОЧНО-ПРОТИВОТОЧНОЙ ПЕЧИ | 1993 |

|

RU2085816C1 |

| СПОСОБ УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ, ПОЛУЧАЕМЫХ ПРИ СЖИГАНИИ ЖИДКОГО, ГАЗООБРАЗНОГО ИЛИ ПЫЛЕВИДНОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 1998 |

|

RU2185323C2 |

| СИСТЕМА ОТОПЛЕНИЯ ВОЗДУХОНАГРЕВАТЕЛЕЙ | 1994 |

|

RU2072476C1 |

| СПОСОБ ГАЗОВОГО ОТОПЛЕНИЯ ПЕЧЕЙ С ВОЗДУШНОЙ АТМОСФЕРОЙ | 1995 |

|

RU2100708C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2119531C1 |

| Способ окускования шихтовых материалов агломерацией | 1988 |

|

SU1569345A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

Использование: в глиноземной и цементной промышленности. Сущность изобретения: осуществляют подачу газа и дутья через горелку с одновременным регулированием длины факела, причем оптимальную длину факела задают по формуле. 3 табл.

СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА В ПРОТИВОТОЧНЫХ ТРУБЧАТЫХ ВРАЩАЮЩИХСЯ ПЕЧАХ, включающий подачу газа и дутья через горелку с одновременным регулированием длины факела, отличающийся тем, что оптимальную длину lф факела задают по формуле

P коэффициент скорости выгорания топлива, м-1;

α коэффициент избытка дутья;

Vг объем продуктов горения, приходящийся на единицу топлива, м3/м3;

Cг удельная теплоемкость продуктов горения, кДж/(м3 · град);

Tmax максимальная температура факела, определяемая по формуле;

Tmax (0,935 oC 0,007 lф) Tтеор;

Tтеор теоретическая температура горения топлива, oС;

h доля тепла топлива, обеспечивающая тепловые процессы в факеле;

B часовой расход топлива, м3/ч;

Q

Qпотерь потери тепла через корпус печи на длине, равной длине факела, и через горячую головку печи, кДж/ч;

Jф физическое тепло, вносимое топливом и дутьем на единицу топлива, кДж/м3;

Qдис тепло, затраченное на диссоциацию трехатомных газов в продуктах горения, приходящееся на единицу топлива, кДж/м3.

| Казанцев Е.И | |||

| Промышленные печи | |||

| М.: Металлургия, 1975, с.264-269. |

Авторы

Даты

1995-04-30—Публикация

1992-07-31—Подача