Изобретение относится к нагревательным устройствам для текучих сред, а именно к установкам с промежуточным жидким теплоносителем, и может быть использовано в нефтяной, химической промышленности и других отраслях техники для термической обработки термолабильных и термически неустойчивых жидкостей, имеющих технологические и иные ограничения по максимальной температуре нагрева.

Известны теплопередающие устройства с промежуточным теплоносителем (тепловые трубы и термосифоны), имеющие зоны испарения и конденсации жидкого теплоносителя. Устройства имеют повышенную удельную металлоемкость, а их рабочие характеристики ограничены кризисными явлениями теплопереноса, что сужает технологические возможности таких устройств.

Известны также теплопередающие устройства с жидкостной баней и с естественной и принудительной циркуляциями жидкого промежуточного теплоносителя. Нагревание через жидкостные бани не обеспечивает высоких коэффициентов теплопередачи, так как в объеме жидкого промежуточного теплоносителя, находящегося в рубашке аппарата, возникают только очень слабые конвекционные течения. Устройства с естественной и принудительной циркуляцией жидкого промежуточного теплоносителя являются сложными, металлоемкими и дорогими.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство с замкнутым контуром циркуляции жидкого теплоносителя (прототип). Устройство имеет верхний и нижний горизонтальные коллекторы, которые совместно с соединяющими их вертикальными каналами образуют замкнутый контур.

Однако известное устройство имеет высокую удельную металлоемкость и сложно в изготовлении. Из-за своих конструктивных особенностей оно не может быть использовано при высоких давлениях кипящего теплоносителя, так как стенка из штампованных пластин может деформироваться и утратить целостность. Это обстоятельство ограничивает температурный уровень его использования в случае применения таких кипящих теплоносителей, как вода, спирты и некоторые другие жидкости. Процесс переноса теплоты от одного теплоносителя к другому через разделяющую стенку протекает с сравнительно низкой интенсивностью.

Изобретение направлено на повышение эффективности работы теплопередающего устройства за счет развития поверхности теплообмена и интенсификации теплопереноса.

Поставленная цель достигается тем, что в теплопередающем устройстве, содержащем соединенные между собой с образованием замкнутого циркуляционного контура жидкого промежуточного теплоносителя верхний и нижний горизонтальные коллекторы и вертикальные каналы, по крайней мере один из которых выполнен обогреваемым снаружи греющим теплоносителем, в нижнем коллекторе устанавливается дополнительный коллектор для подачи нагреваемого теплоносителя с плотностью, меньшей плотности промежуточного теплоносителя, снабженный патрубками, введенными в нижние концы вертикальных каналов, по крайней мере один из которых выполнен необогреваемым.

В отличие от известного устройства размещение в нижнем горизонтальном коллекторе дополнительного коллектора с патрубками для подачи нагреваемого теплоносителя, которые входят в нижние концы обогреваемых каналов, позволяет достичь поставленной цели. Подводом теплоты от греющего теплоносителя к промежуточному жидкому через стенки вертикальных каналов и от промежуточного к поступающему из патрубков дополнительного коллектора в виде струй нагреваемому теплоносителю при их прямом контакте в вертикальных каналах достигается интенсификация теплообмена, что обеспечивает компактность устройства и снижение его удельной металлоемкости. Этому же способствует совмещение зон нагрева и охлаждения промежуточного теплоносителя в объеме обогреваемых вертикальных каналов. Циркуляция промежуточного теплоносителя при работе устройства по замкнутому контуру, состоящему из верхнего и нижнего горизонтальных коллекторов и вертикальных подъемных (обогреваемых) и опускных (необогреваемых) каналов, осуществляется за счет разницы плотностей жидкости в обогреваемых и некипящей в необогреваемых каналах. Дополнительное побудительное устройство для обеспечения циркуляции промежуточного теплоносителя не требуется.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предлагаемое устройство соответствует критерию изобретения "новизна".

Известны теплопередающие устройства для нагрева нефтяных эмульсий, имеющие жаровые трубы и продуктовый змеевик, размещенные в цилиндрической металлической емкости, заполненной промежуточным жидким теплоносителем. Данные устройства отличаются низкой тепловой эффективностью и большими удельными затратами металла на изготовление.

Все это позволяет сделать вывод о соответствии предлагаемого технического решения критерию изобретения "существен- ные отличия".

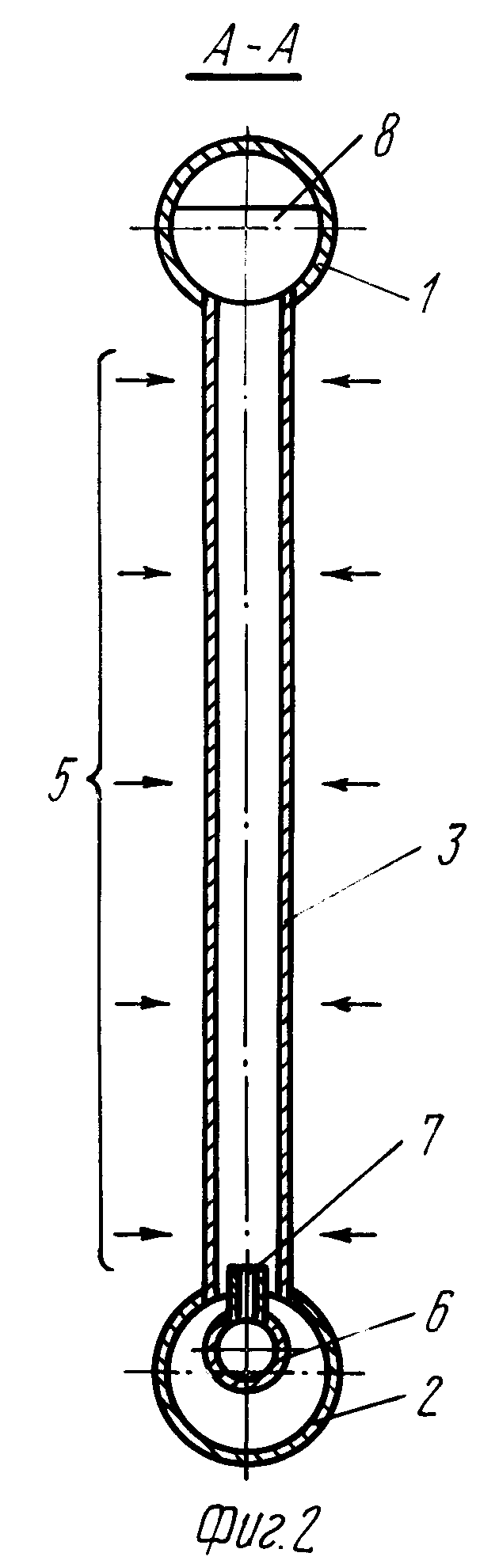

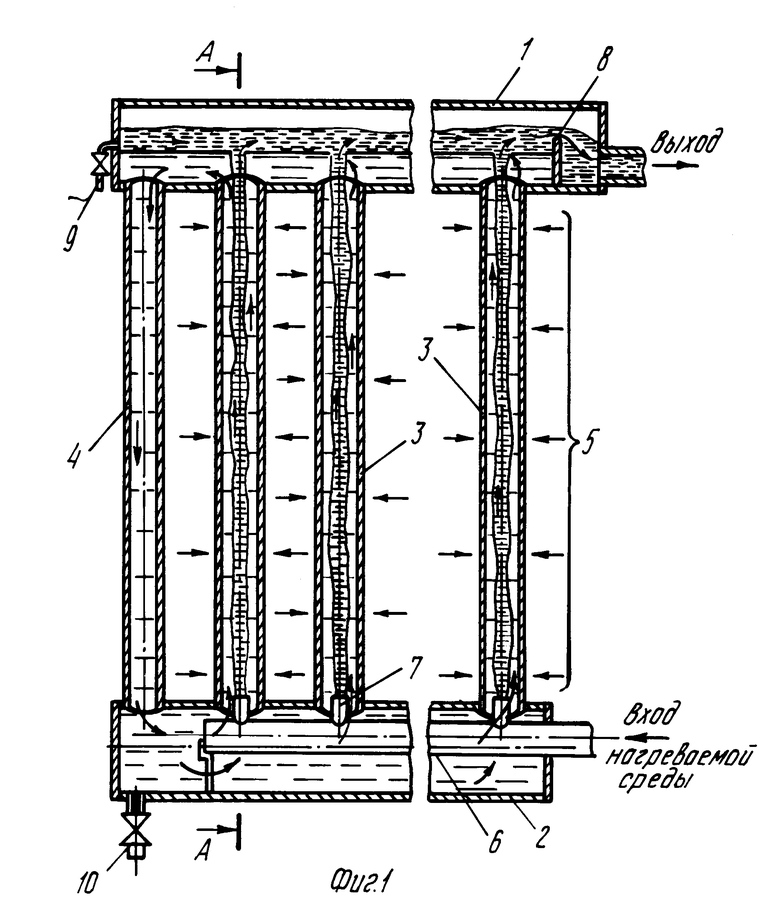

На фиг. 1 показано предлагаемое теплопередающее устройство, продольный разрез; на фиг. 2 разрез А-А на фиг. 1.

Теплопередающее устройство содержит горизонтальные верхний 1 и нижний 2 коллекторы, которые соединены обогреваемыми 3 и необогреваемыми 4 вертикальными каналами. Зона обогрева 5 расположена по всей высоте каналов 3. В коллекторе 2 размещен дополнительный коллектор 6 с патрубками 7, которые входят в нижние концы каналов 3. В верхнем коллекторе 1 имеется сливной порог 8, а также снабженный вентилем патрубок 9, предназначенный для установления уровня промежуточного теплоносителя при заполнении им контура циркуляции через патрубок 10.

Теплопередающее устройство работает следующим образом. Заполнение контура циркуляции промежуточным жидким теплоносителем (например, водой) осуществляется через патрубок 10. Верхний уровень промежуточного теплоносителя устанавливается с помощью сливного патрубка 9 несколько ниже верхней кромки порога 8. После заполнения контура циркуляции вентили на патрубках 9 и 10 перекрываются. В дополнительный коллектор 6 подается нагреваемая текучая среда (например, водонефтяная эмульсия), которая выходит из патрубков 7 и в виде струй перемещается снизу вверх в вертикальных обогреваемых каналах 3. В одном направлении с нагреваемой средой перемещается и промежуточный теплоноситель, который, воспринимая через стенки каналов 3 теплоту от греющего теплоносителя (например, от продуктов сгорания топлива), находится в состоянии кипения и образует двухфазную смесь жидкость-пар. При совместном движении и прямом контакте с парожидкостной смесью обрабатываемая среда нагревается, часть пара смеси конденсируется. Оставшаяся часть пара конденсируется в коллекторе 1, контактируя со слоем обрабатываемой среды, который в связи с меньшей плотностью среды, чем у промежуточного жидкого теплоносителя, занимает верхнее положение в жидкостном объеме сепарационного коллектора 1. Жидкий промежуточный теплоноситель сосредотачивается в нижней части сепарационного коллектора 1, откуда по опускному вертикальному каналу 4 он перемещается в нижний раздающий коллектор 2 и затем по каналам 3 в виде смеси жидкость-пар снова поступает в верхний коллектор 1, циркулируя таким образом постоянно по замкнутому контуру. Нагретая среда переливается через верхнюю кромку сливного порога 8 и далее выводится из коллектора 1.

Использование предлагаемого теплопередающего устройства обеспечивает по сравнению с существующими устройствами следующие преимущества:

непосредственный контакт промежуточного теплоносителя и струй нагреваемой среды в вертикальных обогреваемых каналах обеспечивает высокую интенсивность теплообмена;

при наличии фазовых переходов промежуточного теплоносителя значительно расширяются границы бескризисного режима работы устройства, так как, по существу, отсутствует адиабатическая зона транспорта теплоты;

обеспечивается устойчивая естественная циркуляции промежуточного теплоносителя при всех режимах работы, при малых тепловых нагрузках подъемное движение промежуточного теплоносителя в вертикальных обогреваемых каналах обеспечивается главным образом за счет энергии струй нагреваемой среды, а при повышенных тепловых нагрузках преобладающей движущей силой циркуляции является разность плотностей жидкости в опускном канале и парожидкостной смеси в подъемных каналах;

совмещение в объеме вертикальных обогреваемых каналов зон нагрева и охлаждения промежуточного теплоносителя обеспечивает компактность устройства и снижает величину удельной металлоемкости;

необходимая площадь поверхности теплопередачи сравнительно просто обеспечивается путем варьирования размеров (диаметр, высота) и числа вертикальных обогреваемых каналов,

выполнение устройства из трубчатых элементов упрощает его конструкцию и технологию изготовления, возможна работа при высоких давлениях без нарушения геометрических форм элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТАЯ ПЕЧЬ | 1992 |

|

RU2048663C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1995 |

|

RU2082925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| ГИДРОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ | 1987 |

|

RU2044281C1 |

| РАДИАЦИОННЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 1996 |

|

RU2120582C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ТЕПЛОНОСИТЕЛЯ | 1995 |

|

RU2082106C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| РАДИАЦИОННЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 1994 |

|

RU2079054C1 |

| Теплопередающее устройство (его варианты) | 1991 |

|

SU1814023A1 |

| ПАРОГЕНЕРАТОР | 2024 |

|

RU2827748C1 |

Использование: для термической обработки термолабильных и термически неустойчивых жидкостей. Сущность изобретения: вертикальные обогреваемые и необогреваемый каналы 3, 4 соединены с верхними и нижними коллекторами 1, 2 с образованием циркуляционного контура. В нижнем коллекторе 2 установлен дополнительный коллектор 6 для подачи нагреваемого теплоносителя с меньшей плотностью. Коллектор 6 снабжен патрубками. Последние введены в нижние концы каналов 3. 2 ил.

ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО, содержащее соединенные между собой с образованием замкнутого циркуляционного контура жидкого промежуточного теплоносителя верхний и нижний горизонтальные коллекторы и вертикальные каналы, по крайней мере один из которых выполнен обогреваемым снаружи греющим теплоносителем, отличающееся тем, что в нижнем коллекторе установлен дополнительный коллектор для подачи нагреваемого теплоносителя с плотностью, меньшей плотности промежуточного теплоносителя, снабженный патрубками, введенными в нижние концы вертикальных каналов, по крайней мере один из которых выполнен необогреваемым.

| Аммиачный испаритель открытого типа | 1959 |

|

SU129663A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-04-30—Публикация

1992-09-21—Подача