Изобретение относится к тепломассообменным аппаратам, а именно к устройству пленочных испарителей с падающей пленкой, и может быть использовано в качестве испарителя в процессе вакуумной ректификации, а также для выпаривания растворов с целью повышения их концентрации.

Известен выпарной пленочный аппарат, содержащий цилиндрическую греющую камеру, закрепленные в трубных решетках вертикальные теплообменные трубы, размещенные в них пленкообразователи и переливные патрубки, установленные снаружи верхних концов труб над трубной решеткой. Патрубки снабжены диафрагмами, размещенными на их верхних концах (SU 965439, кл. B 01 D 1/22).

Недостатком аппарата является относительно большой расход жидкости, необходимый для орошения периметра всех труб, что приводит к необходимости установки насоса для циркуляции жидкости через испаритель и, следовательно, к дополнительному расходу энергии.

Наиболее близким по технической сущности является пленочный аппарат, содержащий цилиндрическую греющую камеру, закрепленные в трубных решетках вертикальные теплообменные трубы с размещенными в них пленкообразователями и колпачками, соосно установленными над верхними концами труб на пленкообразователях, сепарационную тарелку, размещенную в нижней части аппарата, технологические патрубки. По концам греющей камеры к трубным решеткам прикреплены верхняя и нижняя распределительные камеры. Аппарат снабжен винтовым регулирующим устройством с центральным штоком и вставками, установленными в нижней части труб и выполненными с продольными прорезями, один край которых отогнут внутрь трубы в виде наклонной лопасти. Сепарационная тарелка установлена на центральном штоке с возможностью перемещения вдоль оси аппарата (SU 1790965, кл. B 01 D 1/22).

Недостатком прототипа является относительно большой расход жидкости, необходимый для орошения периметра всех труб, что приводит к необходимости установки насоса для циркуляции жидкости через пленочный выпарной аппарат и, следовательно, к дополнительному расходу энергии.

Задачей, решаемой заявляемым изобретением, является повышение эффективности пленочного выпарного аппарата за счет организации последовательно нисходящего, восходящего и противоточного движения потоков жидкости и пара в одном аппарате и сокращение расхода энергии на циркуляцию жидкости через аппарат.

Поставленная задача решается таким образом, что в известном пленочном выпарном аппарате, содержащем вертикальный цилиндрический корпус с размещенными в нем теплообменными трубами, закрепленными в трубных решетках, к которым прикреплены верхняя и нижняя распределительные камеры, на верхних концах теплообменных труб расположены пленкообразователи с закрепленными на них соосно колпачками или патрубкам с диафрагмой, а к нижним концам труб прикреплены патрубки с отверстиями в боковой стенке согласно изобретению, с целью повышения эффективности по пункту 1 верхняя распределительная камера разделена вертикальной перегородкой на две части, в одной части верхней распределительной камеры на верхних концах теплообменных труб расположены пленкообразователи с закрепленными на них соосно колпачками, по другую сторону перегородки на верхних концах теплообменных труб закреплены удлинительные патрубки, а в нижней распределительной камере к концам этих теплообменных труб прикреплены патрубки с отверстием в стенке.

По пункту 2 нижние концы теплообменных труб закреплены в трубной решетке плавающей головки.

По пункту 3 нижняя камера разделена перегородкой на две части так, что в одной части расположены трубы с пленкообразователями и колпачками и теплообменные трубы с удлинительными патрубками на верхних концах и патрубками с отверстием в стенке на нижних концах, а по другую сторону перегородки теплообменные трубы, на верхних концах которых закреплены пленкообразователи и патрубки с диафрагмой.

По пункту 4 теплообменные трубы выполнены U-образными и закреплены в трубной решетке так, что концы каждой теплообменной трубы расположены по разные стороны вертикальной перегородки в верхней распределительной камере.

Пленочный выпарной аппарат работает следующим образом. Обрабатываемая среда подается в верхнюю распределительную камеру со стороны, где над верхними концами труб расположены колпачки. Растекается по трубной решетке, затекает под колпачки и переливается через верхнюю кромку пленкообразователя в теплообменные трубы. Стекая по теплообменным трубам, низкокипящая часть обрабатываемой жидкости испаряется. Пар поступает в нижнюю распределительную камеру и через отверстия в стенке патрубков, прикрепленных к нижним концам теплообменных труб, поступает в теплообменные трубы. Пар, двигаясь вверх по теплообменным трубам, увлекает жидкость, обеспечивая восходящий прямоток. По третьему варианту жидкость, поступающая в режиме восходящего прямотока по трубам с удлинительными патрубками на верхнюю трубную решетку, затекает под патрубки с диафрагмами и переливается через верхнюю кромку пленкообразователя в теплообменные трубы. Пар в этих трубах движется противотоком жидкости и выходит через отверстия диафрагм. По четвертому варианту в U-образных трубах осуществляется восходящий и нисходящий прямоток.

В результате сопротивления труб уровень жидкости на трубной решетке выше, чем уровень жидкости под колпачком на переливе в пленкообразователи. Если в какую-либо трубу жидкости поступает меньше, то в ней образуется меньше вторичного пара. Следовательно, уменьшается сопротивление трубы, что приведет к подъему уровня жидкости на переливе в пленкообразователи, то есть устройство работает как регулятор расхода жидкости в теплообменные трубы.

Из нижней распределительной камеры пар проходит через отверстия в патрубках, прикрепленных к нижним концам теплообменных труб. Если в трубу будет поступать меньше жидкости, чем в другие трубы, то сопротивление этой трубы уменьшится, увеличится расход пара через отверстия в патрубке, перепад давления на отверстии увеличится, поднимется уровень жидкости в этом патрубке и тем самым увеличится расход жидкости в эту трубу.

То есть устройство также работает как регулятор расхода жидкости в теплообменные трубы.

В последующих потоках количество жидкости уменьшается за счет испарения, поэтому количество труб в этих потоках уменьшается, а сечение труб может быть увеличено в связи с возрастанием расхода пара.

Так как жидкость последовательно поступает только в часть труб пленочного испарителя, то расход жидкости в испаритель, отнесенный к периметру всех труб, необходимый для их смачивания, сокращается, и сокращается расход энергии на циркуляцию жидкости через аппарат.

Таким образом достигается задача изобретения, заключающаяся в повышении эффективности аппарата в результате сокращения расхода энергии на циркуляцию жидкости через аппарат.

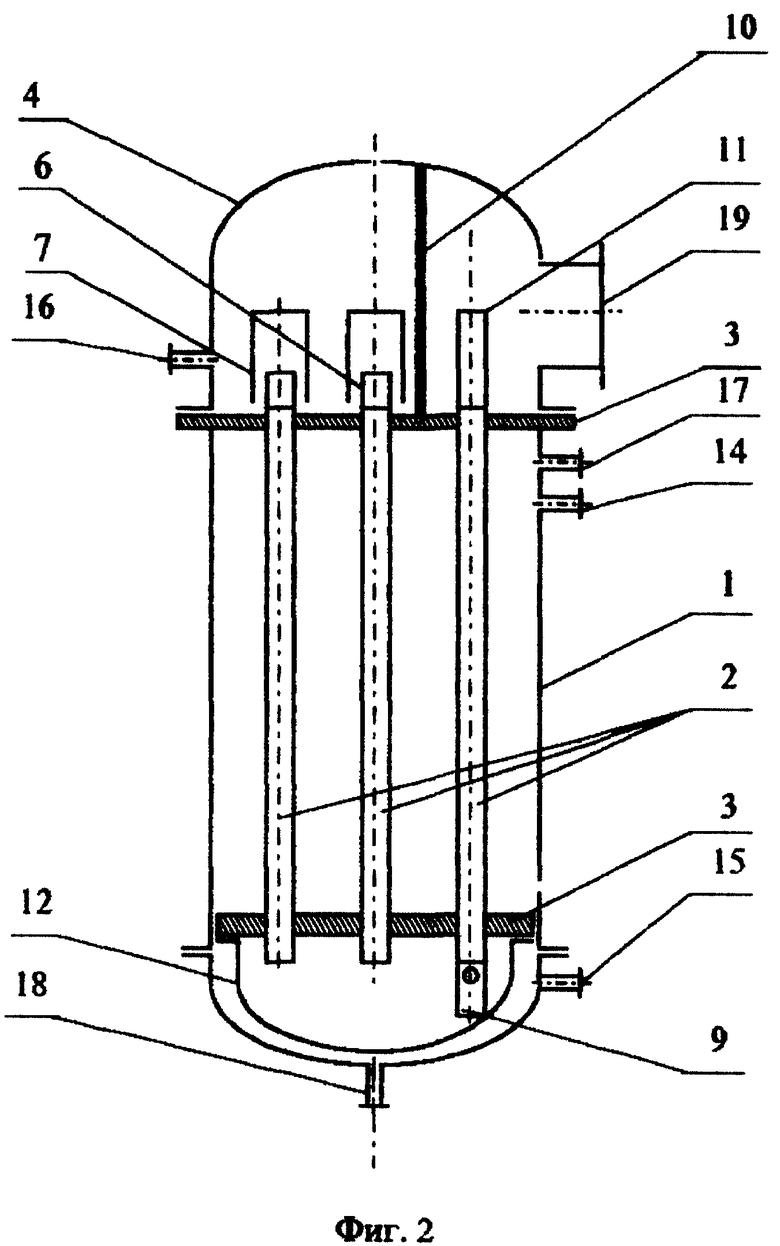

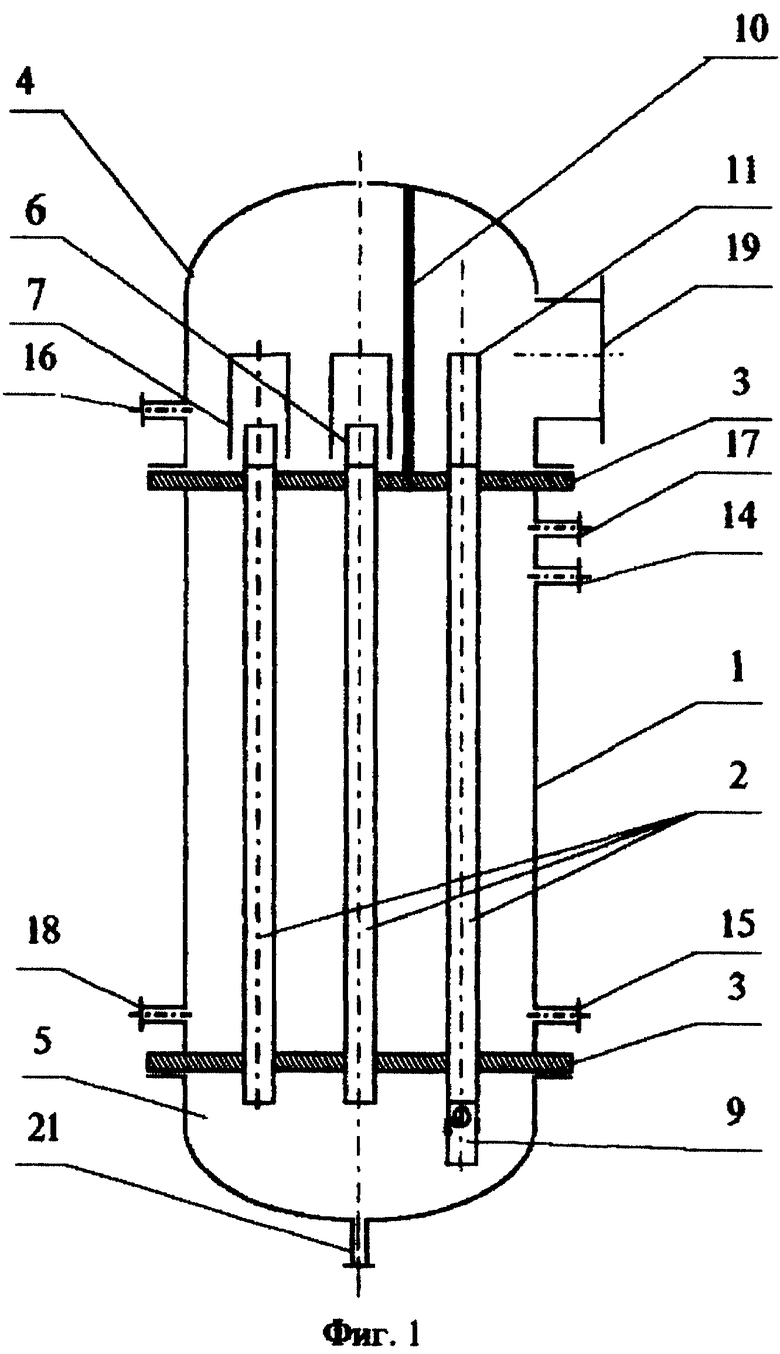

На фиг. 1 представлен общий вид аппарата, на фиг. 2-5 - аппарат по пп. 2-4 формулы.

1. Пленочный выпарной аппарат содержит вертикальный цилиндрический корпус 1 с размещенными в нем теплообменными трубами 2, закрепленными в трубных решетках 3, к которым прикреплены верхняя 4 и нижняя 5 распределительные камеры, на верхних концах теплообменных труб расположены пленкообразователи 6 с закрепленными на них соосно колпачками 7 и патрубками с диафрагмой 8, к нижним концам теплообменных труб 2 прикреплены патрубки 9 с отверстиями в боковой стенке. По пункту 1 верхняя распределительная камера 4 разделена вертикальной перегородкой 10 на две части, в одной части верхней распределительной камеры 4 на верхних концах теплообменных труб 2 расположены пленкообразователи 6 с закрепленными на них соосно колпачками 7, по другую сторону перегородки 10 на верхних концах теплообменных труб 2 закреплены удлинительные патрубки 11. В нижней распределительной камере 5 к концам этих теплообменных труб 2 прикреплены патрубки 9 с отверстием в стенке.

По пункту 2 нижние концы теплообменных труб 2 закреплены в трубной решетке 3 плавающей головки 12.

По пункту 3 нижняя камера 5 разделена перегородкой 13 на две части так, что в одной части выходят теплообменные трубы 2, на верхних концах которых пленкообразователи 6 и колпачки 7 и теплообменные трубы 2 с удлинительными патрубкам 11 на верхних концах, на нижних концах закреплены патрубки 9 с отверстием в стенке, а по другую сторону перегородки 13 размещены теплообменные трубы 2, на верхних концах которых закреплены пленкообразователи 6 и патрубки с диафрагмой 8.

По пункту 4 теплообменные трубы 2 выполнены U-образными и закреплены в трубной решетке 3 так, что концы каждой теплообменной трубы 2 находится по разные стороны вертикальной перегородки 10 в верхней распределительной камере 4.

Межтрубное пространство пленочного выпарного аппарата снабжено уровнемерами, которые подключены соответственно к штуцерам 14 и 15. Обрабатываемая жидкость подается через штуцера 16. Греющий пар подается через штуцер 17, а его конденсат выводится через штуцер 18. Образующийся вторичный пар и неиспарившаяся жидкость выводятся через штуцер 19.

По пункту 4 неиспарившаяся жидкость выводится через штуцер 20.

Испаритель работает следующим образом. Обрабатываемая среда через штуцер 16 подается в верхнюю распределительную камеру 4 на верхнюю трубную решетку 3, растекается по ней, затекает под колпачки 7 и переливается через верхнюю кромку пленкообразователя 6 в теплообменные трубы 2. Стекая по теплообменным трубам 2, низкокипящая часть обрабатываемой жидкости испаряется. Пар движется по теплообменным трубам 2 в нижнюю распределительную камеру 5 через отверстия в боковой стенке патрубков 9 поступает в теплообменные трубы 2, верхние концы которых, оканчивающиеся удлинительными патрубками 11, расположены по другую сторону перегородки 10.

В результате перепада давления на отверстии патрубка 9 жидкость из нижней распределительной камеры 5 поднимается по патрубкам 9 и увлекается паром вверх по теплообменным трубам 2 и удлинительным патрубкам 11. Затем пар и неиспарившаяся жидкость выходят из аппарата через штуцер 19. Греющий пар подается через штуцер 17, а его конденсат выводится через штуцер 18.

В результате сопротивления труб уровень жидкости на трубной решетке 3 выше, чем уровень жидкости под колпачком 7 на переливе в пленкообразователи 6. Если в какую-либо трубу 2 жидкости поступает меньше, то в ней образуется меньше вторичного пара. Следовательно, уменьшается сопротивление трубы 2, что приведет к подъему уровня жидкости на переливе в пленкообразователи 6, то есть устройство работает как регулятор расхода жидкости в теплообменные трубы.

Из нижней распределительной камеры пар проходит отверстия в патрубках 9, прикрепленных к нижним концам теплообменных труб 2. Если в трубу 2 будет поступать меньше жидкости, чем в другие трубы, то сопротивление этой трубы 2 уменьшится, увеличится расход пара через отверстия в патрубке 9, перепад давления на отверстии увеличится, поднимется уровень жидкости в этом патрубке 9 и тем самым увеличится расход жидкости в эту трубу 2.

То есть устройство также работает как регулятор расхода жидкости в теплообменные трубы 2.

Пленочный выпарной аппарат по пункту 2 работает аналогично. Плавающая головка 12, в которой закреплены нижние концы теплообменных труб 2, устраняет температурные напряжения и позволяет работать аппарату при большей разности температур между теплоносителем и испаряющейся жидкостью.

Пленочный выпарной аппарат по пункту 3 работает следующим образом. Обрабатываемая среда через штуцер 16 подается в верхнюю распределительную камеру 4 на верхнюю трубную решетку 3, растекается по ней, затекает под колпачки 7 и переливается через верхнюю кромку пленкообразователя 6 в теплообменные трубы 2. Стекая по теплообменным трубам 2, низкокипящая часть обрабатываемой жидкости испаряется. Пар движется по теплообменным трубам 2 в нижнюю распределительную камеру 5 и через отверстия в боковой стенке патрубков 9 поступает в теплообменные трубы 2, верхние концы которых оканчивающиеся удлинительными патрубками 11, расположены по другую сторону перегородки 10. В результате перепада давления на отверстии патрубка 9 жидкость из нижней распределительной камеры 5 поднимается по патрубку 9 и увлекается паром вверх по теплообменным трубам 2 и удлинительным патрубкам 11 в верхнюю распределительную камеру 4. В результате сепарации жидкости от пара часть жидкости поступает на верхнюю трубную решетку 3, растекается по ней, затекает под патрубки с диафрагмой 8 и переливается через верхнюю кромку пленкообразователя 6 в теплообменные трубы 2. Стекая по теплообменным трубам 2, низкокипящая часть обрабатываемой жидкости испаряется. Пар движется по теплообменным трубам 2 вверх, а жидкость противотоком в нижнюю распределительную камеру 5 и выводится через штуцер 20. Другая часть нижней распределительной камеры снабжена дренажным штуцером 21. Вторичный пар выходит из аппарата через штуцер 19. Греющий пар подается через штуцер 17, а его конденсат выводится через штуцер 18. Межтрубное пространство пленочного выпарного аппарата снабженного уровнемерами для измерения и регулирования уровня конденсата греющего пара, которые подключены соответственно к штуцерам 14 и 15.

Пленочный выпарной аппарат по пункту 4 работает следующим образом. Обрабатываемая среда через штуцер 16 подается в верхнюю распределительную камеру 4 на верхнюю трубную решетку 3, растекается по ней, затекает под колпачки 7 и переливается через верхнюю кромку пленкообразователя 6 в теплообменные трубы 2. Стекая по теплообменным трубам 2, низкокипящая часть обрабатываемой жидкости испаряется. Пар движется по теплообменным трубам 2 вниз, а затем вверх, увлекая за собой жидкость. Затем пар и неиспарившаяся жидкость выходят из аппарата через штуцер 19. Греющий пар подается через штуцер 17, а его конденсат выводится через штуцер 18.

Так как жидкость последовательно поступает только в часть труб пленочного испарителя, то сокращается расход энергии на циркуляцию жидкости через аппарат.

Таким образом, достигается задача изобретения, заключающаяся в повышении эффективности аппарата в результате сокращения расхода энергии на циркуляцию жидкости через аппарат.

Использование: в качестве испарителя в процесс ректификации, а также для выпаривания растворов с целью повышения их концентрации.

Заявляемая конструкция пленочного испарителя может быть использована в блоке регенерации раствора моноэтаноламина ОАО Салаватнефтеоргсинтез, а также в других процессах нефтепереработки и нефтехимии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

| Пленочный выпарной аппарат | 1990 |

|

SU1790965A1 |

| Выпарной пленочный аппарат | 1985 |

|

SU1428398A1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ ИЗ ПРУДОВ-ОТСТОЙНИКОВ И ШЛАМОНАКОПИТЕЛЕЙ | 2016 |

|

RU2618870C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2169327C2 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| Циркуляционный пленочный испаритель | 1989 |

|

SU1634291A1 |

Изобретение относится к области тепломассообменной техники, в частности к устройству пленочных выпарных аппаратов, и может быть использовано в ректификационных установках химической и нефтехимической промышленности. Задачей изобретения является повышение эффективности работы пленочного аппарата за счет организации последовательно нисходящего, восходящего и противоточного движения потоков жидкости и пара в одном аппарате. Технический результат достигается тем, что в пленочном аппарате, содержащем вертикальный цилиндрический корпус с размещенными в нем теплообменными трубами, закрепленными в трубных решетках, к которым прикреплены верхняя и нижняя распределительные камеры, верхняя распределительная камера разделена вертикальной перегородкой на две части, в одной части на верхних концах теплообменных труб расположены пленкообразователи с закрепленными на них соосно колпачками, по другую сторону перегородки на верхних концах части теплообменных труб закреплены удлинительные патрубки и пленкообразователи с патрубками с диафрагмой, нижняя камера разделена перегородкой на две части так, что в одной части выходят трубы с пленкообразователями и колпачками и трубы с удлинительными патрубками и патрубками с отверстием в стенке, внутри которых установлены винтовые вставки, а по другую сторону трубы, на верхних концах которых закреплены пленкообразователи и патрубки с диафрагмой. 3 з. п. ф-лы, 5 ил.

| Пленочный выпарной аппарат | 1990 |

|

SU1790965A1 |

| 8Тепломассообменный аппарат пленочного типа | 1990 |

|

SU1699481A1 |

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| US 4154642 А, 15.05.1979 | |||

| US 4094734 А, 13.06.1978. | |||

Авторы

Даты

2002-01-20—Публикация

1999-05-12—Подача