Изобретение относится к получению полимерных композиционных материалов (ПКМ) на основе сетчатых эпоксидных полимеров, армированных резаными химическими волокнами. Новый способ рекомендуется использовать для получения конструкционных материалов и изделий из ПКМ.

Известно получение ПКМ на основе эпоксидной смолы, наполненной длинными капроновыми нитями: в качестве наполнителя использовали нетканый материал из капроновых волокон длиной 7-9 см или однонаправленные нити.

Известен способ получения препрега и волокнонаполненных ПКМ из него, включающий смещение смеси эпоксидиановой смолы и отвердителя холодного отверждения, взятых в стехиометрических соотношениях, с нарезанными техническими нитями с последующим формованием путем прямого прессования, при этом отверждение связующего происходит в самой форме (смесевой способ).

Недостатком смесевого способа является: неравномерность пропитки наполнителя; ограниченность допустимого срока хранения препрегов, содержащих эпоксидную смолу и отвердитель (например, при использовании отвердителей холодного отверждения типа полиэтиленполиамин (ПЭПА), триэтилентриамин (ТЭТРА), триэтилентетраамин (ТЭТА) - не более одного часа при комнатной температуре.

Ближайшим прототипом из числа известных технических решений является способ получения препрега, включающий раздельную пропитку волокнистого наполнителя компонентами эпоксидного связующего смолой и отверждающей системой.

Недостаток прототипа состоит в наличии больших диффузионных затруднений при отверждении, что отрицательно сказывается на прочность.

Целью данного изобретения является: увеличение допустимого срока хранения препрегов, увеличение удельной ударной вязкости и увеличение разрушающего напряжения при статическом изгибе.

Цель достигается тем, что в способе получения препрега на эпоксидном связующем, содержащем эпоксидную диановую смолу и отверждающую систему на основе аминного отвердителя холодного отверждения, включающий раздельную пропитку волокнистого наполнителя компонентами связующего и сушку, предварительно осуществляют пропитку смолой, а затем отверждающей системой при массовом соотношении смолы и отвердителя в препреге 3,1:1-7,2:1 и количестве связующего, равном 32-77 мас.%.

Применяют отверждающую систему, состоящую из воды и отвердителя при массовом соотношении 1:1,5-1:2,5 соответственно.

Применяют отверждающую систему, состоящую из матрицы, выбранной из группы, содержащей бустилат М, поливинилацетат и полиэтиленоксид, воды и отвердителя при их массовом соотношении 4:4:1,6-4:1:3 соответственно.

Для изготовления образцов и изделий из получаемых ПКМ предложено использовать технические нити:

капрон (ТУ 15897-79),

полипропиленовую ППН (ТУ 6-06-538-78),

фенилон (ТУ 6-06-32-336-79),

вискозную ВН (ТУ 6-06-Н58-79), и другие, пропитанные эпоксидиановыми смолами:

ЭД-14, ЭД-16, ЭД-20, ЭД-22 (ГОСТ 10587-84), ЭД-24 (ТУ 6-05-2411-23-72)

В качестве отвердителей при этом используют:

полиэтиленполиамин ПЭПА (ТУ 6-02-594-70);

триэтилентриамин ТЭТРА (ТУ 6-09-4234-77),

триэтилентетрамин ТЭТА (ТУ 6-09-05-805-78).

В качестве матричных полимеров использовали:

бустилат М (ТУ 6-15-1090-77); поливинилацетат (ТУ 6-12-1020-75), полиэтиленоксид (ТУ 6-09-3521-74).

Стандартные образцы получали из препрегов с длиной резки 1-6 мм после хранения в течение 0,5-6,5 мес путем прессования при 80-140оС под давлением 7-40 МПа в течение 10-20 мин.

Получают препрег следующим образом.

Нить с питающих катушек подается в пропиточную ванну с раствором смолы. Пропитанная нить проходит через обогреваемую трубу, где происходит испарение растворителя, и подается в пропиточную ванну для нанесения отверждающей системы, после чего подается на приемное устройство, затем полученный материал направляют на резальную машину.

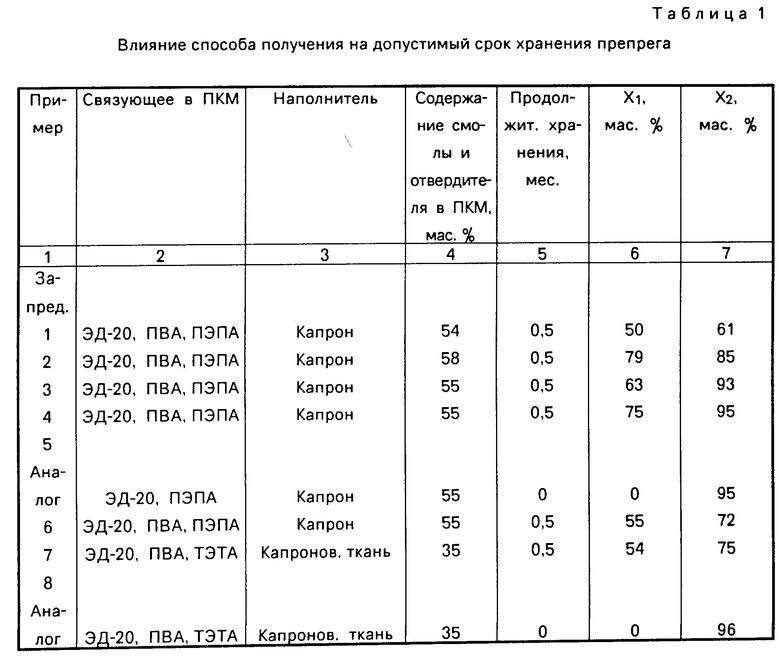

П р и м е р 1. Техническую нить капрон пропускают через 75% по массе раствор смолы ЭД-20 в ацетоне. Из первой пропиточной ванны нить поступает в обогреваемую трубу (100оС), в которой находится в течение 18 с. В указанных условиях происходит испарение растворителя. Затем нить пропускают через вторую пропиточную ванну, где на нить наносится отверждающая система массового состава ПВА : вода : ПЭПА = 4:2:1. Пропитанная нить поступает на приемную катушку и вместе с приемной катушкой - на сушку и хранение при 23±2о в течение 0,5 мес (15 сут). По истечении заданного срока хранения нить нарезают на отрезки по 5-6 мм и из полученного препрега прессуют образцы при условиях: 220о, 23 МПа в течение 15 мин. Полученные образцы стандартных размеров подвергают испытаниям (табл.1).

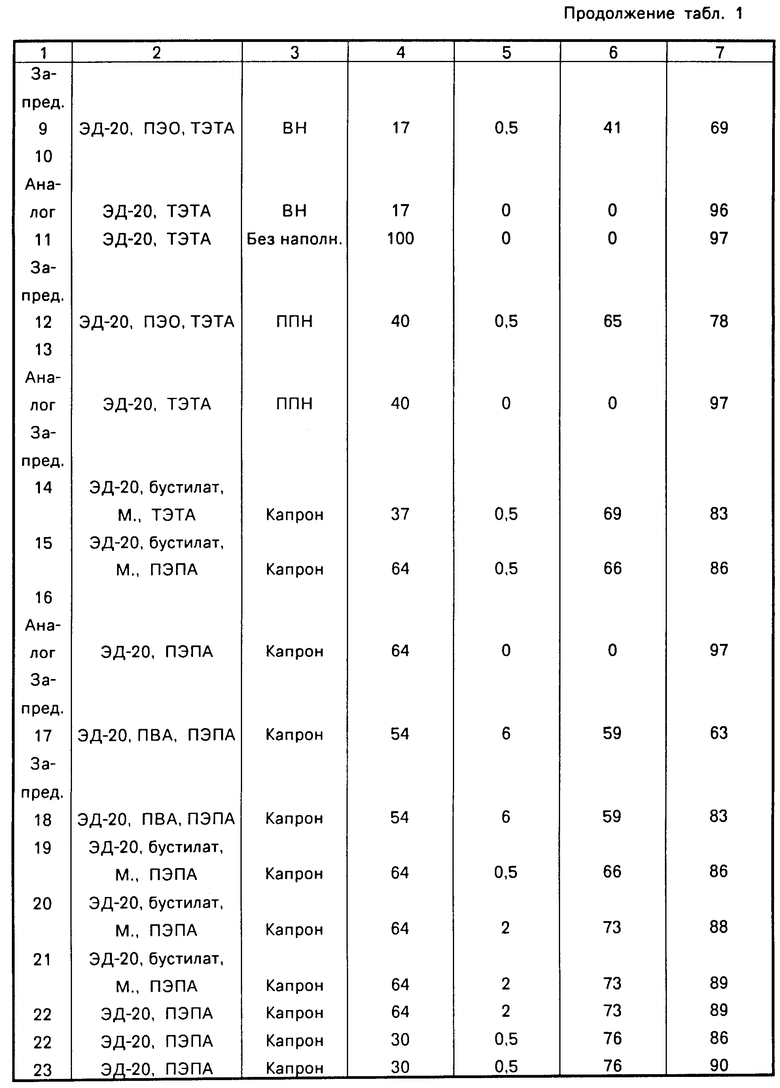

Для нанесения смолы рекомендуется использовать 75% ацетоновый раствор смолы, что обеспечивает достаточно высокое содержание смолы в ПКМ. Применение раствора большей концентрации требует введения слишком большого количества матричного полимера, что приводит к чрезмерному увеличению пластичности материала, к понижению его температуры стеклования (табл.2). Применение первого пропиточного раствора меньшей концентрации не обеспечивает достаточно высокого содержания связующего (примеры 7, 9).

Температура и продолжительность нахождения в обогреваемой трубе находятся между собой в обратно пропорциональной зависимости: увеличение температуры приводит к снижению времени нахождения в трубе, необходимого для испарения растворителя. Однако применение температуры выше 100о ограничено усилением деформации нитей и плавлением используемых волокнообразующих полимеров.

Во время хранения препрега происходит испарение воды (сушка). Хранение при комнатной температуре обеспечивает достаточное снижение липкости и возможность дальнейшей переработки через 0,5 мес (14-15 сут). Хранение при более высоких температурах ускоряет необходимое высыхание (например при 35оС оно достигается за 6-7 сут). Однако применение повышенных температур сушки нельзя рекомендовать из-за улетучивания отвердителя (пример 6).

Из примера 1 видно, что применение метода СНК основано на использовании различных растворителей для смолы и отверждающей системы.

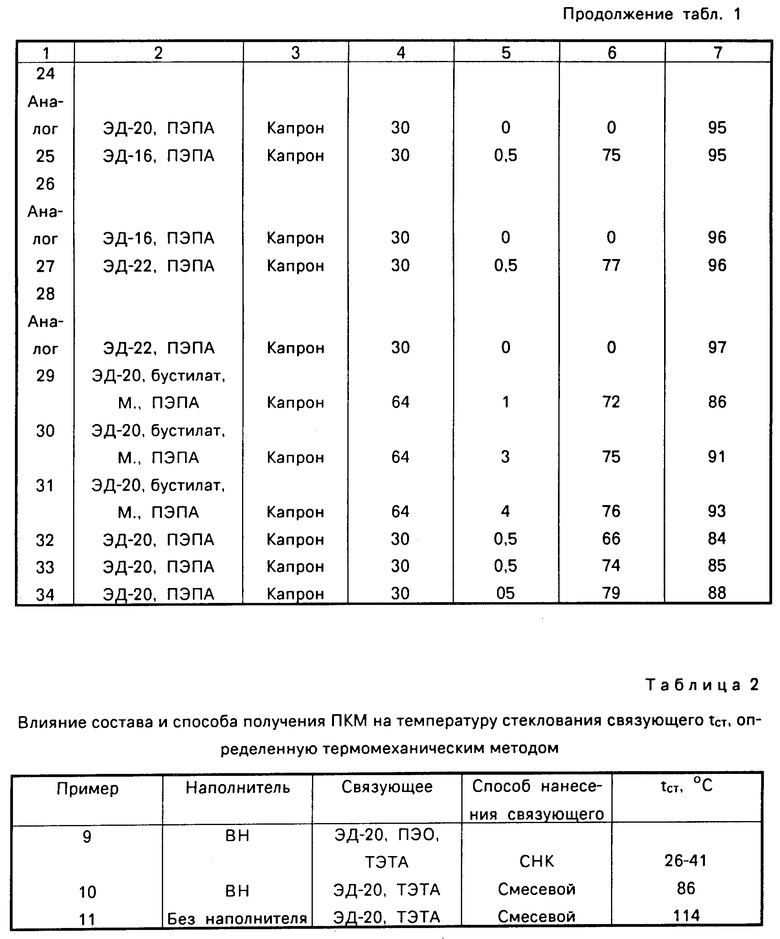

П р и м е р 2. Пример по примеру 1, но отличается тем, что во второй пропиточной ванне на нить наносится отверждающая система массового состава ПАВ : вода : ПЭПА = 4:2:2 (табл.3).

П р и м е р 3. Пример по примеру 1, но отличается тем, что во второй пропиточной ванне на нить наносится отверждающя система массового состава ПВА : вода : ПЭПА = 4:1:2.

П р и м е р 4. Пример по примеру 1, но отличается тем, что во второй пропиточной ванне на нить наносится отверждающая система массового состава ПВА : вода : ПЭПА = 4:1:3.

П р и м е р 5 (по способу-аналогу). Смесь смолы ЭД-20 и ПЭПА при массовом соотношении 9:1, обеспечивающем численное соотношение эпоксидных групп и активных групп отвердителя 1:1, т.е. стехиометрическое соотношение смолы и отвердителя, смешивают с нарезанной на отрезки 5-6 мм капроновой нитью из расчета 55 г связующего на 45 г капрона. Порции полученной смеси заворачивают в целлофан и прессуют образцы стандартных размеров по условиям примера 1.

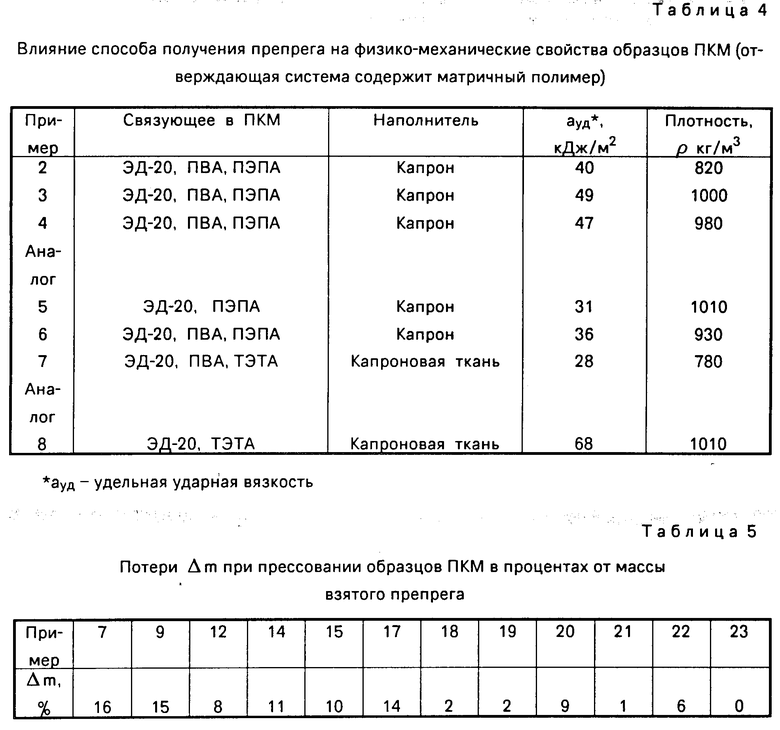

Из сравнения характеристик образцов, полученных по примерам 1-4 (табл. 1,4) видно, что пример 3 дает оптимальное массовое соотношение компонентов отверждающей системы матричный полимер : вода : ПЭПА = 4:1:2, обеспечивающее наиболее высокие характеристики ПКМ. Дальнейшее увеличение содержания ПЭПА не приводит к упрочнению ПКМ. Материал, полученный по примеру 3, превышает материал, полученный по способу-прототипу, по величине ауд (табл.4).

П р и м е р 6. Пример по примеру 3, но отличается тем, что сушку проводят при 45оС в течение суток. Сушка при повышенной температуре дает возможность значительно сократить продолжительность сушки, но при этом происходит преждевременное улетучивание отвердителя, вследствие чего снижаются степени превращения и ухудшаются прочностные характеристики.

П р и м е р 7. Ленту шириной 6 см из капроновой ткани плотностью 160 г/м2 пропускают через 50%-ный по массе раствор смолы ЭД-20 в ацетоне. Из первой пропиточной ванны лента поступает в обогреваемую трубу (100оС), в которой находится 18 с. В указанных условиях происходит испарение растворителя. Затем ленту пропускают через вторую пропиточную ванну, где на ленту наносится отверждающая система массового состава ПВА : вода : ТЭТА = 4:4: 1,5. Пропитанная лента поступает на приемное устройство так, что слои разделены решетчатыми перегородками во избежание слипания слоев. Вместе с приемным устройством лента поступает на сушку при 23±2оС в течение 0,5 мес (15 сут). По истечении заданного срока ленту разрезают по длине пластины, укладывают в стопки и из полученного препрега прессуют пластины толщиной 4 мм при условиях: 100о, 8 МПа в течение 20 мин. Из полученных пластин вырезают образцы стандартных размеров и подвергают испытаниям.

П р и м е р 8 (по способу-аналогу). Смесь смолы ЭД-20 и ТЭТА при массовом соотношении 8:1, обеспечивающем численное соотношение эпоксидных групп и активных групп отвердителя 1:1, наносят поливом на куски ленты шириной 6 см из капроновой ткани плотностью 160 г/м2 нужной длины из расчета 35 г связующего на 65 г ткани. Пропитанные ленты укладывают в стопки. Далее по примеру 7.

Из сравнения характеристик образцов, полученных по примерам 7, 8 следует, что снижение ауд по сравнению с ПКМ, полученным по способу-прототипу, обусловлено отклонением состава связующего от оптимального состава, достигаемого пропитками по примеру 3.

Повышение допустимого срока хранения минимум до 0,5 мес может быть достигнуто также применением в качестве матричного полимера полиэтиленоксида (ПЭО). Использованный ПЭО с мол.м. 3000 растворим в воде и плавится при 55-65оС (примеры 9, 10).

П р и м е р 9. Вискозную техническую нить (ВН) пропускают через 50%-ный по массе раствор смолы ЭД-20 в ацетоне. Из первой пропиточной ванны нить поступает в обогреваемую трубу (100оС), в которой находится 18 с. В указанных условиях происходит испарение растворителя. Затем нить пропускают через вторую пропиточную ванну, где на нить наносится отверждающая система массового состава ПЭО : вода : ТЭТА = 1:4:1. Пропитанная нить поступает на приемную катушку и вместе с катушкой - на сушку при 23±2оС в течение 0,5 мес (15 сут). По истечении заданного срока хранения нить нарезают на отрезки по 5-6 мм, из полученного препрега прессуют образцы при условиях: 100оС, 9 МПА, в течение 20 мин. Полученные образцы стандартных размеров подвергают испытаниям.

П р и м е р 10 (по способу-аналогу). Смесь смолы ЭД-20 и ТЭТА при массовом соотношении 8:1, обеспечивающем численное соотношение эпоксидных групп и активных групп отвердителя 1:1, смешивают с нарезанной на отрезки 5-6 мм вискозной технической нитью из расчета 17 г связующего на 83 г ВН. Из полученной смеси прессуют образцы стандартных размеров по условиям примера 9.

Сравнительно высокое водопоглощение образцов, полученных по примерам 9, 10, обусловлено высокой гигроскопичностью ВН, а также водорастворимостью ПЭО. В силу водорастворимости применение ПЭО в качестве матричного полимера нецелесообразно и имеет лишь модельное значение.

По своим термомеханическим свойствам получаемые МКМ с матричными полимерами занимают промежуточное положение между термопластами и реактопластами. Введение ПЭО понижает температуру стеклования связующего (табл.2). Кроме того, использование мелконарезанного наполнителя само по себе усиливает деформируемость ПКМ по сравнению с ненаполненной предельно отвержденной смолой. Аналогично влияние ПВА, имеющего температуру стеклования 28о.

П р и м е р 11. Смесь ЭД-20 и ТЭТА при массовом соотношении 8:1, обеспечивающем численное соотношение эпоксидных групп и активных групп отвердителя 1: 1, разливают по цинковым кюветам, размеры которых соответствуют размеру образцов, необходимых для проведения физико-механических испытаний. Во избежание интенсивного саморазогрева и вспенивания отверждение проводят при комнатной температуре 23±2оС при атмосферном давлении в течение 24 ч, затем проводят термообработку в течение 6 ч при 70оС. Из полученных пластин толщиной 4-5 мм вырезают образцы стандартных размеров и проводят испытания образцов (табл.1,3).

П р и м е р 12. Пример по примеру 9, но отличается тем, что в качестве наполнителя используют полипропиленовую нить (ППН).

П р и м е р 13. Пример по способу-аналогу. Наполнитель - ППН, содержание связующего в ПКМ равно суммарному содержанию смолы и отвердителя по примеру 12 (табл.3), условия прессования по примеру 9.

П р и м е р 14. Пример по примеру 1, но отличается тем, что на нить наносится отверждающая система массового состава бустилат : вода : ТЭТА = 4: 6,4: 1,6. Образцы из полученного препарата прессуют при условиях: 120, 40 МПа в течение 15 мин.

П р и м е р 15. Пример по примеру 3, отличающийся тем, что в качестве матричного полимера используют бустилат (40%-ная водная эмульсия заводского изготовления). Условия прессования по примеру 14.

Сравнение характеристик образцов, полученных по примерам 14, 15, показывает, что приближение состава отверждающей системы к составу матричный полимер : вода : отвердитель = 4:1:2 приводит к увеличению степени превращения Х2 (табл.1).

П р и м е р 16. Пример по способу-аналогу. Наполнитель - капрон, содержание связующего в ПКМ равно суммарному содержанию смолы и отвердителя по примеру 15 (табл.3), условия прессования по примеру 15.

Массовое соотношение матричный полимер : вода : отвердитель 4:1:2, обеспечивает упрочнение ПКМ, полученных на основе препрегов с указанным составом отвердительной системы, по сравнению с ПКМ на основе препрегов с иным количественным составом отверждащей системы и приближает прочностные характеристики ПКМ, полученных методом СНК, и характеристикам ПКМ, полученных по способу-прототипу. Величина ауд ПКМ, полученных методом СНК (примеры 2-5) при указанном соотношении максимально превышает соответствующую характеристику материала, полученного по способу-прототипу. Массовое соотношение матричный полимер : вода : отвердитель = 4:1:2 можно рекомендовать как оптимальное при использовании в качестве матричных полимеров 40-60% -ных водных эмульсий заводского изготовления полимеров, размягчающихся при сравнительно невысоких температурах (имеющих невысокие температуры стеклования или плавления).

Указанный оптимальный количественный состав отверждающей системы обеспечивает отношение масс смолы и отвердителя в препрегах около 5 (точные значения 4,5-4,9 табл.3). Как видно, при таком отношении возникает избыток отвердителя по сравнению со стехиометрическими соотношениями, применявшимися в контрольных примерах при получении смесевых материалов по способу-прототипу. Отклонение этого отношения в ту или иную сторону приводит к ухудшению прочностных характеристик по сравнению со значениями, которые имеют место при оптимальном отношении масс смолы и отвердителя.

С целью уменьшения потерь за счет улетучивания отвердителя и вытекания связующего при прессовании, а также для предотвращения прилипания препрега к деталям пресс-формы прессование образцов и изделий проводят в целлофановой пленке. Для этого необходимую порцию препрега заворачивают в целлофановую пленку и затем помещают в пресс-форму или целлофановой пленкой покрывают углубление пресс-формы, помещают туда необходимую порцию препрега и края пленки загибают так, чтобы препрег был закрыт пленкой со всех сторон.

П р и м е р 17. Пример по примеру 1, но отличается тем, что срок хранения пропитанной нити составляет шесть месяцев (180 сут). Условия прессования: 120о, 400 МПа в течение 15 мин.

П р и м е р 18. Пример по примеру 17, но отличается тем, что прессование проводят в целлофановой пленке.

П р и м е р 19. Пример по примеру 15, но отличается тем, что прессование проводят в целлофановой пленке.

П р и м е р 20. Пример по примеру 15, но отличается тем, что срок хранения пропитанной нити составляет два месяца (60 сут).

П р и м е р 21. Пример по примеру 20, но отличается тем, что прессование проводят в целлофановой пленке.

П р и м е р 22. Пример по примеру 15, но отличается тем, что на второй пропиточной ванне на нить наносится отверждающая система массового состава вода : ПЭПА = 1:2.

П р и м е р 23. Пример по примеру 22, но отличается тем, что прессование проводят в целлофановой пленке.

Прессование в целлофановой пленке обеспечивает снижение потерь при прессовании (табл.5), приводит к увеличению степени превращения Х при прессовании, видимо, благодаря замедлению улетучивания избыточного отвердителя.

Образцы, полученные по примерам 23 и далее, прессовались в целлофановой пленке. По способу-аналогу с использованием жидких смол прессование возможно только в пленке.

П р и м е р 24. Пример по способу-аналогу при стехиометрическом соотношении между смолой и ПЭПА.

П р и м е р ы 25, 27. Примеры по примеру 23, но отличаются тем, что использовали смолы ЭД-16, ЭД-22 (ГОСТ 10587-84( соответственно.

П р и м е р ы 26, 28. Примеры по примеру 24, отличающиеся тем, что использовали смолы ЭД-16, ЭД-22 соответственно.

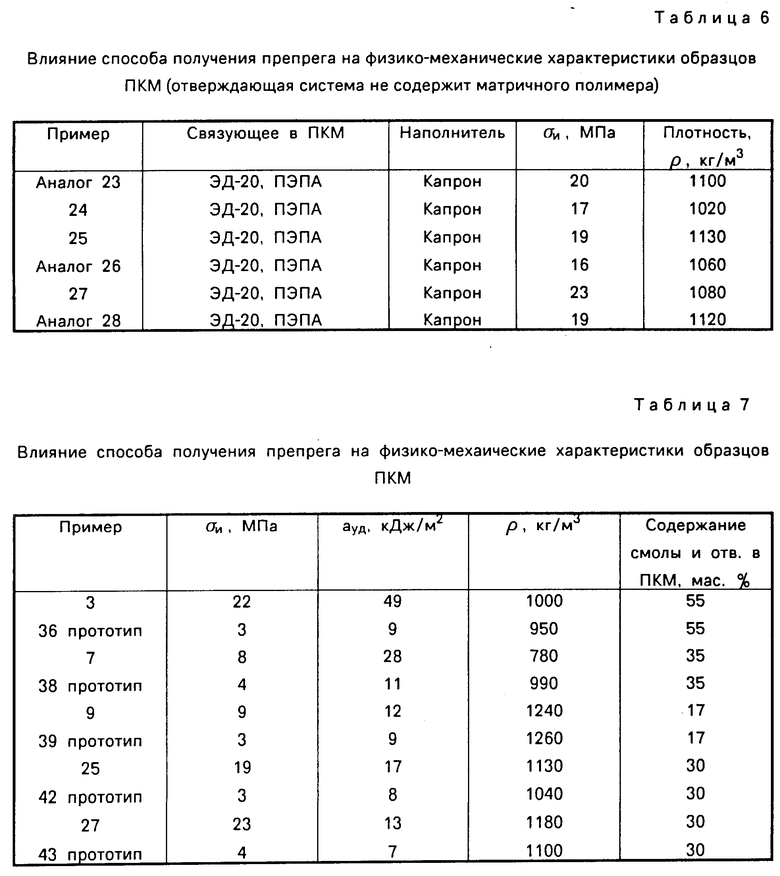

Применение отверждающих систем без матричных полимеров (примеры 23, 25, 27) приводит к снижению пластичности ПКМ и к увеличению средней концентрации узлов сеток, поэтому величины σи выше, чем у ПКМ, полученных по способу-прототипу (примеры 24, 26, 28, табл.6). При хранении более 0,5 мес препрега по примерам 23, 25, 27 плохо перерабатываются вследствие достижения больших степеней превращения Х (около 80%).

П р и м е р ы 29, 30, 31. Примеры по примеру 19, отличающиеся продолжительностью препрега (1, 3, 4 месяца соответственно).

Плотность ПКМ проявляет слабую тенденцию к увеличению при хранении препрега. Начальными или предельными значениями являются характеристики ПКМ, полученные по способу-прототипу (пример 16).

П р и м е р 32, 33, 34, 35. Примеры по примеру 22, отличающиеся тем, что во второй пропиточной ванне на нить наносятся отверждающие системы массового состава вода : ПЭПА = 1:1, 1:1,5, 1:2,5, 1:3.

Увеличение содержания воды приводит к значительному увеличению продолжительности сушки (более одного месяца, пример 32) и к снижению прочности ПКМ. Чрезмерное увеличение содержания отвердителя приводит к тому, что препрег не прессуется вследствие повышения Х более 80% (пример 35).

П р и м е р 36. Пример по способу-прототипу (5) с использованием отвердителя ПЭПА (смола ЭД-20, наполнитель капрон).

П р и м е р 38. Пример по способу-прототипу (5) с использованием отвердителя ТЭТА (смола ЭД-20, наполнитель капроновая ткань).

П р и м е р 39. Пример по способу-прототипу (5) с использованием отвердителя ТЭТА (смола ЭД-20, наполнитель вискозная техническая нить).

П р и м е р 40. Пример по способу-прототипу (5) с использованием отвердителя ТЭТА (смола ЭД-20, наполнитель полипропиленовая нить).

П р и м е р 42. Пример по способу-прототипу (5) с использованием отвердителя ПЭПА (смола ЭД-16, наполнитель капрон).

П р и м е р 43. Пример по примеру 42 с использованием смолы ЭД-22.

Сравнение прочностных характеристик образцов ПКМ, полученных заявляемым способом слоевого нанесения компонентов (СНК) и способом-прототипом РНК (табл. 7) показывает, что заявляемый способ приводит к упрочнению ПКМ (примеры 3 и 36, 7 и 38, 9 и 39, 25 и 42, 27 и 43). Особенно значительное увеличение стойкости к ударным нагрузкам происходит при использовании отверждающих систем, содержащих матричный полимер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2102407C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2280655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2538271C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2251560C2 |

| МОДИФИЦИРОВАННЫЙ ЭПОКСИДНЫЙ КОМПАУНД ЭЛЕКТРОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 1997 |

|

RU2131895C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2182079C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

Сущность изобретения: целью изобретения является повышение разрушающего напряжения при статическом изгибе или повышение удельной ударной вязкости полимерных композиционных материалов. Способ получения препрега на эпоксидном связующем, содержащем эпоксидную диановую смолу и отверждающую систему на основе аминного отвердителя холодного отверждения, включает раздельную пропитку волокнистого наполнителя компонентами связующего и сушку: предварительно осуществляют пропитку смолой, а затем отверждающей системой при массовом соотношении смолы и отвердителя в препреге 3,1 - 7,2 : 1 и количестве связующего, равным 32 - 77 мас. %. Применяют отверждающую систему, состоящую из воды и отвердителя при их массовом соотношении 1 : 1,5 - 1 : 2,5 соответственно. Применяют отверждающую систему, состоящую из матричного полимера, выбранного из группы, содержащей бустилат М, поливинилацетат и полиэтиленоксид, воды и отвердителя при их массовом соотношении 4 : 4 : 1,6 - 4 : 1 : 3 соответственно. 2 з.п. ф-лы, 7 табл.

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Метод раздельного нанесения компонентов связующего при формовании композитов. | |||

Авторы

Даты

1995-02-09—Публикация

1991-07-15—Подача