Изобретение относится к информатике, технике магнитной записи и воспроизведения электрических сигналов.

Известен способ изготовления сердечников магнитных головок путем соединения С-образных ферритовых заготовок через немагнитную прокладку рабочего зазора, алмазно-абразивной обработки рабочей поверхности и формирования сердечников по плоскостям, перпендикулярным рабочему зазору [1] C целью упрощения процесса изготовления при уменьшении толщины полюсных наконечников магнитных головок после соединения С-образных ферритовых заготовок со стороны рабочей поверхности прорезают пазы, глубина которых больше глубины рабочего зазора и меньше его удвоенного значения, формируют немагнитные вставки заполнением пазов немагнитным связующим веществом. Перед формированием сердечников производят предварительное разрезание С-образных ферритовых заготовок по плоскостям, перпендикулярным рабочему зазору. Через немагнитные вставки и после формирования сердечников уменьшают толщину полюсных наконечников обработкой сердечников со сторон, противоположных немагнитным вставкам.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ образования зазора магнитной головки, в котором на основании дифракции отраженных электронных лучей подбирают образец с упорядоченной кристаллической структурой и путем поляризационного анализа, получая отношение коэффициентов отражения образца, измеряют толщину модифицированного слоя, полученного в результате обработки поверхности сердечника [2] Зазор заданной ширины g между сердечниками заполняют стеклом, используя прокладку размером g 2d.

Однако известным способам свойственны многооперационность технологического процесса, сложность подгонки половинок магнитопроводов друг к другу, установка в нем немагнитной прокладки в магнитном зазоре, определяющей ее ширину, разброс ширины магнитного зазора и большое время изготовления.

Целью изобретения является упрощение процесса изготовления, сокращение времени изготовления и снижение разброса ширины зазора.

Для этого в способе формирования рабочего зазора магнитной головки, при котором производят алмазно-абразивную обработку и отжиг заготовки магнитопровода, в котором в требуемом месте формируют рабочий зазор магнитной головки, заготовке магнитопровода придают замкнутую кольцеобразную форму, формирование рабочего зазора ведут локальным нагревом заготовки по всей глубине на длину рабочего зазора, при этом ширину зоны нагрева устанавливают меньшей или равной ширине рабочего зазора, время нагрева меньшим одной секунды, а температуру в зоне нагрева равной или в интервале на 10% ниже, чем температура плавления материала магнитопровода.

Локальный нагрев можно осуществлять воздействием на заготовку магнитопровода ортогональным к поверхности заготовки потоком электронов с энергией не менее 30 кэВ, а электроны, прошедшие заготовку в месте рабочего зазора, отводить за пределы заготовки.

Локальный нагрев можно осуществлять воздействием на заготовку магнитопровода ортогональным к поверхности заготовки оптическим излучением.

Такой кратковременный локальный нагрев заготовки магнитопровода изменяет поверхностные и объемные свойства материала магнитопровода, в частности повышаются прочность и хрупкость. При использовании в качестве материала заготовки магнитопровода железных сплавов при нагреве в нем образуется аустенит. Последующее быстрое охлаждение за счет теплопроводности вглубь металла приводит к превращению аустенита в мартенсит с повышенной твердостью [3]

Закалка обычно повышает коэрцитивную силу и снижает магнитную проницаемость и наоборот, отжиг снижает коэрцитивную силу и повышает магнитную проницаемость [4]

Локальное формирование механического напряжения в материале заготовки магнитопровода в виде тонкой зоны с пониженной по сравнению с соседними областями магнитной проницаемостью эквивалентно формированию магнитного зазора узкой области, в которой магнитные силовые линии резко выходят и входят из материала. Ширина зазора определяется шириной области нагрева. Температура зоны нагрева должна быть равна температуре плавления (или меньше на 10%) и обеспечивать фазовые превращения материала.

Ограничение длительности нагрева до одной секунды обусловлено необходимостью быстрого последующего охлаждения нагретой зоны.

При использовании для нагрева пучка электронов энергия последних должна быть не менее 30 кэВ для обеспечения их проникновения в глубину материала и предотвращения расширения зоны разогрева за счет расфокусировки потока электронов в материале сердечника. Ортогональность потока электронов по отношению к поверхности заготовки обеспечивает резкую тепловую границу перехода между нагретой и холодной областями материала заготовки. Электроны, прошедшие заготовку, отводят за пределы заготовки, т.е. собирают коллектором для предотвращения формирования второго зазора и отводят в контур заземления. С ним также соединяют заготовку магнитопровода. Это исключает накопление отрицательного заряда и расфокусировку потока электронов.

При использовании для нагрева ортогонального оптического излучения его ширина должна быть меньше требуемой ширины магнитного зазора и оно должно воздействовать на всю длину рабочего зазора в заготовке магнитопровода. Ортогональность оптического излучения по отношению к поверхности заготовки обеспечивает резкую тепловую границу перехода между нагретой и холодной областями материала заготовки.

Способ исключает использование технологических операций, связанных с формированием физического зазора, и позволяет получить магнитный зазор в цельном магнитопроводе. Поскольку ширина зазора определяется шириной пучка электронов или оптического излучения, то разброс ширины получаемого магнитного зазора минимальный. При этом снимаются проблемы, связанные с выбором материалов, используемых для склеивания заготовок сердечников, с заданными температурными коэффициентами расширения и т.п.

Сокращение числа технологических операций, а также кратковременность воздействия пучка электронов на заготовку магнитопровода сокращает время изготовления магнитопровода.

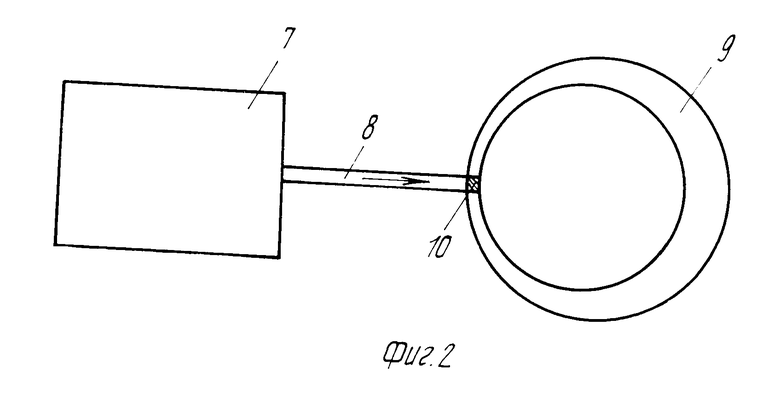

На фиг. 1 представлено устройство для формирования рабочего зазора магнитной головки с использованием потока электронов; на фиг.2 то же, с использованием оптического излучения.

Устройство для реализации способа (фиг. 1) с использованием потока электронов содержит излучатель 1, генерирующий поток электронов 2, облучающих заготовку 3, коллектор 4 электронов, клемму 5 заземления и имеет рабочий зазор 6.

Заготовка 3 магнитопровода устанавливается напротив излучателя 1, генерирующего поток электронов 2. Заготовка 3 магнитопровода и коллектор электронов соединены с клеммой 5 контура заземления.

Для формирования магнитного зазора 6 в цельной заготовке 3 магнитопровода ее устанавливают на пути потока электронов 2 с требуемой шириной. В качестве излучателя 1 может быть использован ускоритель электронов. При включении излучателя 1 поток электронов 2 проходит сквозь заготовку 3 магнитопровода, осуществляет быстрый нагрев и формирует рабочий зазор. Часть электронов оседает на заготовке 3 магнитопровода, поэтому для исключения накапливания электрического заряда ее электрически соединяют с клеммой 5 заземления, обеспечивая тем самым стекание электронов. Ту часть потока электронов 2, которая прошла сквозь заготовку 3 магнитопровода, собирает коллектор 4 электронов, с которого они стекают в систему заземления.

Устройство для реализации способа (фиг.2) с использованием оптического излучения содержит излучатель 7 оптического излучения 8, которое воздействует на заготовку 9 магнитопровода, формируя рабочий зазор 10.

Для формирования рабочего зазора 10 в цельной заготовке 9 магнитопровода ее устанавливают на пути оптического излучения 8 с требуемой шириной. Излучение 8 воздействует на заготовку 9 магнитопровода по всей ее высоте. В качестве излучателя 7 может быть использован лазер с фокусирующей системой, обеспечивающей формирование необходимого поперечного сечения оптического излучения 8. При включении излучателя 7 оптическое излучение 8 падает на поверхность заготовки 9 магнитопровода, осуществляя быстрый нагрев, и формирует рабочий зазор.

Предложенный способ сокращает число технологических операций и время изготовления, а также обеспечивает снижение разброса зазора по всей длине не менее чем в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПУЛЬСНЫЙ МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1997 |

|

RU2133546C1 |

| ИМПУЛЬСНЫЙ МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1997 |

|

RU2122177C1 |

| ЭЛЕКТРОМАГНИТ | 1996 |

|

RU2115185C1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ ВЫСОКОГО НАПРЯЖЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2111607C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРЕСС | 1996 |

|

RU2096179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ЭЛЕКТРОМАГНИТА | 1998 |

|

RU2144714C1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ ВЫСОКОГО НАПРЯЖЕНИЯ | 1996 |

|

RU2119715C1 |

| ПРИЦЕЛ-ПРИБОР НАВЕДЕНИЯ | 1996 |

|

RU2108531C1 |

| ИСТОЧНИК ЭЛЕКТРИЧЕСКИХ ИМПУЛЬСОВ | 1996 |

|

RU2101839C1 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191487C2 |

Использование: в информатике, технике магнитной записи и воспроизведения электрических сигналов. Сущность изобретения: производят алмазно-абразивную обработку и отжиг заготовки магнитопровода. Заготовке изначально придают кольцеобразную форму, в месте формирования рабочего зазора заготовку магнитопровода подвергают по всей длине рабочего зазора кратковременному локальному нагреву на всю глубину, при этом ширина зоны нагрева не превышает ширины магнитного зазора, время нагрева - одной секунды, а температура равна или ниже на 10% температуры плавленияматериала заготовки магнитопровода. Локальный нагрев осуществляют воздействием на заготовку потока электронов с энергией электронов не менее 30 кэВ. Электроны, прошедшие заготовку магнитопровода, отводят за пределы заготовки. Локальный нагрев можно осуществлять оптическим излучением. 3 з.п. ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Киренский Л.В | |||

| Магнетизм | |||

| М.: Наука, 1967, с.123-127. | |||

Авторы

Даты

1995-04-30—Публикация

1991-06-18—Подача