Изобретение относится к средствам автоматики, использующим силовые электромагниты. Современные приводы для дистанционного управления различными объектами, тормозные, подъемные, тянущие или толкающие устройства и многие другие виды аппаратов и механизмов, в конструкциях которых имеются силовые электромагниты. Вопросы расчета и проектирования, связанные с разработкой рациональной, экономически обоснованной и надежной их конструкцией, являются актуальными.

Несмотря на относительно несложные исполнения конструкций силовых электромагнитов, метод их изготовления встречает существенные трудности из-за сложности составления и решения нелинейных уравнений, которыми описываются физические процессы, имеющие место в электромагнитных устройствах. Однако даже при расчетах с высокой точностью трудно учесть возможные отклонения в магнитных и тепловых характеристиках материала магнитопровода, обмоточного провода и наполнителей катушки, непостоянство усилий, препятствующих движению якоря, и технологические отклонения при производстве отдельных узлов электромагнита.

Существенны также погрешности в исходных формулах расчета, связанные с недоучетом неравномерного распределения индукции в рабочих зазорах и местах утечки (рассеяния) потока, зависимостью распределения потока в системе от расположения катушки на магнитопроводе, неравномерностью насыщения стали вдоль магнитопровода в местах изменения его сечения, неравномерностью температурного поля по сечению катушки, сложностью процессов теплообмена и теплоотдачи на поверхности катушки, корпуса и др. Возможно этим и определяется то, что общая погрешность расчета электромагнитов даже на ЭЦВМ в настоящее время составляет не менее 10 - 15%.

В приборах автоматики, имеющих плотную компоновку, тепловой режим электромагнитов может приводить к отказу их функционирования из-за снижения тока управления в обмотке, вызванного ее чрезмерным нагревом указанным током.

Традиционный способ улучшения теплового режима путем снижения плотности тока в обмотке электромагнита путем увеличения диаметра намоточного провода требует увеличения габаритов и его массы, что в ряде случае не представляется возможным.

Как известно, отвод тепла от обмотки происходит за счет основных способов теплопередачи: теплопроводности, конвекции и излучения. Представив обмотку катушки идеально твердым телом, температура которого по объему, можно написать уравнение теплового равновесия катушки

Pdt = Gк•Co•d(θк-θo)+Sкαк(θк-θo)dt, (1)

где P - мощность, выделяющаяся в обмотке;

Sк - охлаждающая поверхность катушки;

αк - коэффициент теплоотдачи;

Gк - масса обмотки;

Cо - удельная теплоемкость;

θк, θo - соответственно температура обмотки и окружающей среды.

Коэффициент теплоотдачи αк излучением и конвекцией в общем случае может быть выражен следующей зависимостью:

где T1 и Tо - абсолютная температура поверхности катушки и окружающей среды;

K1 - коэффициент лучеиспускания физического тела катушки;

K2 - коэффициент конвекции.

Кроме вышеизложенного, под действием температуры изоляция "стареет", т. е. меняет свои свойства, и как правило, происходит ухудшение характеристик, в том числе снижение электрической прочности, а это снижает надежность электромагнита.

Известен метод изготовления электромагнита, реализованный устройством, в котором в корпусе с нанесенным на его наружную поверхность покрытием, устанавливают катушку, стоп, якорь с возможностью возвратно-поступательного перемещения внутри корпуса, возвратную пружину, которую жестко скрепляют с якорем и корпусом, пробки, наружная поверхность которых имеет винтовой профиль, а пружину сжатия закрепляют на пробках, одну из которых жестко связывают с корпусом, а другую - с якорем, при этом пружину сжатия и контактирующие между собой торцовые части якоря и корпуса выполняют с обеспечением превышения моментов сил упругости и трения над моментами инерционных сил якоря в крайних положениях (см. Прямоходовой электромагнит авт. св. 1125663 СССР H 01 F 7/12, публикация 23.11.84, заявка N 3469889/24-07 от 16.07.82).

Недостатками изготовления прямоходового электромагнита являются его повышенные массогабаритные характеристики из-за расположения пружины сжатия внутри корпуса, наличие конических поверхностей стопы и якоря, что увеличивает габариты электромагнита в диаметре, длине, а также и его массу.

Кроме этого, температура (TО) внутренней стенки цилиндрической части магнитопровода, которая за счет поглощения излучаемой катушкой тепловой энергии быстро повышается и приближается к температуре катушки (T1), что приводит в соответствии с формулой (2) к снижению коэффициента α, а уравнение (1) показывает, что вследствие снижения коэффициента теплоотдачи α равновесие теплового баланса энергии может быть получено за счет дополнительного повышения температуры θк, приводящей к перегреву электромагнита и, как следствие, к его ненадежности.

Известен наиболее близкий по технической сущности метод изготовления электромагнита, в котором в корпус устанавливают катушку, якорь с направляющими, стоп, упругий и крепежный элемент, при этом торец стопа и якоря выполняют плоскими (см., например, М.А. Любчик "Силовые электромагниты аппаратов и устройств автоматики постоянного тока". -М.: Энергия, 1968 г., стр. 71 - 72, рис. 2-7, 2-8).

Недостатком данного устройства электромагнита с предварительной затяжкой пружины, которая обеспечивает надежное и четкое срабатывание, а опережающий рост этой тяговой характеристики обеспечивает высокое быстродействие, однако понижает износоустойчивость якоря вследствие его удара о стоп в конце хода и приводит к наклепу у его торца и как следствие к повышению трения в зазоре и его ненадежности.

Кроме того, тепловой режим втяжного электромагнита имеет вышеуказанные недостатки.

Задачей изобретения является повышение ненадежности и уменьшение массогабаритных характеристик электромагнита.

Задача достигается тем, что применяется способ изготовления электромагнита, при котором в корпусе с нанесенным на него наружным покрытием устанавливают катушку с выводами, якорь с выполненными уклоном и направляющими, после чего устанавливают стоп с немагнитной прокладкой, обеспечивающей устранение возможного залипания якоря за счет остаточного намагничивания стали, затем прокладками регулируют ход якоря и устанавливают крышку, после чего устанавливают пружину на направляющую и крепежным элементом регулируют перемещения коря по электромагнитному усилию, а корпус выполняют с продольной перфорацией, через которую выводят выводы катушки, а покрытие наносят из теплоаккумулирующегося вещества в виде меди, причем площадь сечения цилиндрического магнитопровода корпуса определяют из соотношения:

Sк ≥ (1,1 - 1,8)Sяк,

где Sк - площадь перфорированного сечения корпуса, достаточного для прохождения магнитного потока; Sк - площадь сечения якоря.

Устройство, реализующее данный способ изготовления электромагнита, содержит крышку, корпус с наружным покрытием, в котором установлена катушка с выводами, якорь с направляющими, стоп с немагнитной прокладкой, пружину и крепежные элементы. При этом корпус электромагнита выполнен с продольной или полукольцевой перфорацией, равномерно расположенной по диаметру корпуса или длине, и с теплоаккумулирующим покрытием, предпочтительно медным, причем выводы катушки расположены в перфорации корпуса. Пружина установлена на направляющей якоря между крышкой и крепежным элементом, скрепленным с направляющей с возможностью регулирования перемещения якоря по электромагнитному усилию, а якорь со стороны стопа на наружной поверхности имеет уклон.

Предложенный способ изготовления электромагнита и устройство электромагнита позволяют повысить надежность и снизить массогабаритные характеристики за счет улучшенного теплового режима путем перфорации корпуса, открывающей доступ окружающей среды (воздуха) к поверхности катушки и за счет медленного покрытия, улучшающего теплоотдачу корпуса, повышающего надежность охлаждения катушки.

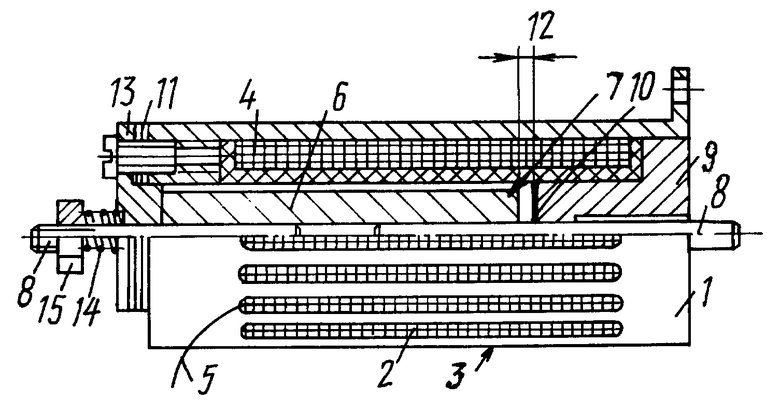

На чертеже изображен общий вид электромагнита.

Электромагнит содержит корпус 1 с перфорацией 2 и теплоаккумулирующим покрытием 3, катушку 4 с выводами 5, якорь 6 выполнен с направляющей 7 с двух сторон, на одной из которых выполнен на конце резьбовой участок 8, а на диаметре якоря 6 выполнен уклон 9 со стороны стопа 10 с отверстием 11, прокладки 12, которыми выставляют ход 13 якоря, прокладки 14, которыми устраняют залипания якоря от остаточного намагничивания стали при отключении тока, крышку 15 с отверстием 16, пружину 17, крепежный элемент - гайку 18.

По данному способу электромагнит из изготовленных деталей объединяют в сборку следующим образом.

В корпус 1 с перфорацией 2 и теплоаккумулирующим покрытием 3 устанавливают катушку 4 с выводами 5, которые выводят через перфорацию 2, затем в полость катушки 4 вводят якорь 6 с направляющей 7, выполненной с двух сторон, а на одной из них на конце торца выполнен резьбовой участок 8, после чего совмещают направляющую 7 с отверстием 11 стопа и прокладками 12 выставляют требуемый ход 13 якоря с прокладкой 14, которая устраняет залипание якоря от остаточного намагничивания стали после отключения тока, после чего устанавливают крышку 15, совмещая отверстие 16 с направляющей 7 якоря 6, устанавливают на направляющую пружину 17 и крепежными элементами поджимают крышку к корпусу, а пружину к крышке гайкой 18.

Работает электромагнит следующим образом.

При подаче постоянного тока через выводы на обмотку катушки электрическая энергия преобразуется в механическую энергию движения якоря, направляющая которого выводит из состояния покоя исполнительный орган, который может быть тянущим или толкающим, а отключение постоянного тока приводит к тому, что якорь за счет пружины возвращается в исходное состояние, т.е. при включении и отключении электрического тока якорь совершает возвратно-поступательное движение.

При этом процесс теплоотдачи происходит за счет распределения объемного магнитного и тепловых полей, а выполнение корпуса перфорированным и с теплоаккумулирующим покрытием и омывание катушки непосредственно воздушным потоком повышает надежность работы электромагнита.

Таким образом, предложенный способ изготовления электромагнита и устройство электромагнита позволяют повысить надежность работы электромагнита и уменьшить массогабаритные характеристики за счет перфорации и уменьшения толщины магнитопровода корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТ | 1996 |

|

RU2115185C1 |

| ВОЗДУШНЫЙ РАСПРЕДЕЛИТЕЛЬ С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1995 |

|

RU2112149C1 |

| ПРОПОРЦИОНАЛЬНЫЙ ЭЛЕКТРОМАГНИТ | 1997 |

|

RU2121726C1 |

| ВОЗДУШНО-ДИНАМИЧЕСКИЙ РУЛЕВОЙ ПРИВОД УПРАВЛЯЕМОГО СНАРЯДА | 1997 |

|

RU2121651C1 |

| БЛОК РУЛЕВОГО ПРИВОДА УПРАВЛЯЕМОГО СНАРЯДА | 1996 |

|

RU2092783C1 |

| ВОЗДУШНО-ДИНАМИЧЕСКИЙ РУЛЕВОЙ ПРИВОД УПРАВЛЯЕМОГО СНАРЯДА | 1994 |

|

RU2074382C1 |

| ПНЕВМОСТЕНД ДЛЯ НАСТРОЙКИ И ПРОВЕРОК ЭЛЕКТРОМАГНИТНЫХ ПНЕВМОРАСПРЕДЕЛИТЕЛЕЙ КЛАПАННОГО ТИПА ДЛЯ ПНЕВМОПРИВОДОВ | 1997 |

|

RU2117979C1 |

| ИМПУЛЬСНЫЙ МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1997 |

|

RU2133547C1 |

| ВОЗДУШНО-ДИНАМИЧЕСКИЙ БЛОК РУЛЕВОГО ПРИВОДА УПРАВЛЯЕМОГО СНАРЯДА | 2002 |

|

RU2237857C2 |

| ИМПУЛЬСНЫЙ МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1997 |

|

RU2133546C1 |

Изобретение относится к средствам автоматики, использующим силовые магниты. Техническим результатом является повышение надежности и уменьшение массогабаритных характеристик электромагнита. Это осуществляется способом изготовления электромагнита, при котором в корпус с перфорацией и нанесенным на его наружный диаметр покрытием из теплоаккумулирующего вещества, предпочтительно меди, устанавливают стоп, катушку с выводами, якорь с направляющими, пружину и крепежный элемент - гайки, при этом площадь сечения цилиндрического магнитопровода корпуса определяют из соотношения Sк≥(1-1,8)Sяк, где Sк - площадь перфорированного сечения корпуса, достаточного для прохождения магнитного потока; Sяк - площадь сечения якоря. Способ реализуется устройством, которое включает корпус с выполненной продольной или полукольцевой перфорацией, равномерно расположенной по диаметру или длине соответственно, теплоаккумулирующим покрытием на его наружном диаметре, катушку с выводами, якорь с выполненным на его диаметре со стороны стопа уклоном, направляющие якоря, стоп с немагнитной прокладкой, необходимой для устранения возможного залипания якоря за счет остаточного намагничивания стали, прокладки, регулирующие ход якоря, крышку, пружину, установленную на направляющей якоря, и крепежный элемент - гайку, которым регулируется перемещение якоря по электромагнитному усилию. 2 с.п. ф-лы, 1 ил.

Sк ≥ (1,1 - 1,8) Sяк,

где Sк - площадь перфорированного сечения корпуса, достаточного для прохождения магнитного потока;

Sяк - площадь сечения якоря.

| Любчик М.А | |||

| Силовые электромагниты аппаратов и устройств автоматики постоянного тока | |||

| - М.: Энергия, 1968, с.71 и 72 | |||

| Прямоходовой электромагнит | 1982 |

|

SU1125663A1 |

| Способ определения коэффициентаиСпОльзОВАНия пЕРЕКиСи ВОдОРОдАНА КАТОдЕ | 1979 |

|

SU838827A1 |

| УСТРОЙСТВО А. К. КРАСНОПЕБЦЕВА ДЛЯ МОДЕЛИРОВАНИЯ | 0 |

|

SU212458A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2000-01-20—Публикация

1998-03-25—Подача