Изобретение относится к технологии очистки газовых выбросов и утилизации энергии при очистке и может быть использовано в металлургической, химической, нефтегазодобывающей и перерабатывающей промышленности.

Известно устройство и способ для очистки газовых выбросов от примесей, содержащее контактный теплообменник, присоединенный к борову, отстойник, поверхностный теплообменник, нагнетатель и технологические трубопроводы с арматурой [1] Недостатком данного устройства является низкая степень очистки, а также высокие энергозатраты, необходимые для привода нагнетателя, обеспечения работы теплобменников и т.д.

Наиболее близкой по технической сущности и достигаемому результату является установка для очистки газов [2] включающая боров с системой орошения, основной отстойник, нагнетатель с циркуляционным контуром, технологические трубопроводы с арматурой и фильтр, в которой очистка газов включает охлаждение исходного газового потока орошающей водой, последующее охлаждение смешением потоков и выделение примесей фильтрующей. Однако эта установка позволяет провести очистку только от твердых включений.

Целью изобретения является повышение степени очистки газовых выбросов, а также упрощение и снижение энергозатрат.

Это достигается путем очистки газовых выбросов от примесей, при частичном выделении примесей путем предварительного охлаждения до 280К исходного газового потока при непосредственном орошении потока охлажденной до 277К водой, дальнейшем охлаждении примесей посредством криогенного смесительного охлаждения ниже 175К и нагнетанием части очищенного потока на охлаждение до 105К для смешивания с исходным потоком, второй части с Т ниже 230К на охлаждение смешением оросительной воды, а избыточной части потребителям холода, азота и в атмосферу. При этом конденсирующиеся примеси выпадают в фильтры-отстойники. В установке для очистки газовых выбросов от примесей, содержащей боров, присоединенный к контактному теплообменнику, основной отстойник, поверхностный теплообменник, нагнетатель и технологические трубопроводы с арматурой, имеется циркуляционный контур газового потока, выполненный в виде последовательно присоединенных фильтров-отстойников, нагнетателя и межтрубного пространства теплообменника с каналами обратного потока, циркуляционный контур охлаждающей (охлажденной) воды, присоединенный к основному отстойнику и контактному теплообменнику, и холодильную машину, выполненную в виде размещенных в криостате емкости с жидким воздухом, крионасоса, вход которого соединен через промежуточный сосуд с емкостью, а выход с трубным пространством поверхностного теплообменника, детандера, вход которого соединен с трубным пространством поверхностного теплообменника и заборным устройством, а выход с промежуточным сосудом, компрессора, размещенного вне криостата и соединенного своим входом с полостью криостата и с заборным устройством, а выходом с входом детандера через заборное устройство, и электрогенератора, при этом фильтры-отстойники непосредственно соединены с основным отстойником, а компрессор, детандер, крионасос, электрогенератор размещены на одном валу.

Анализ известных решений и материалов по известным способам и установкам для очистки газов показал, что способы и устройства, аналогичные заявленным, не обнаружены. Следовательно, изобретение соответствует критериям "новизна" и "существенные отличия".

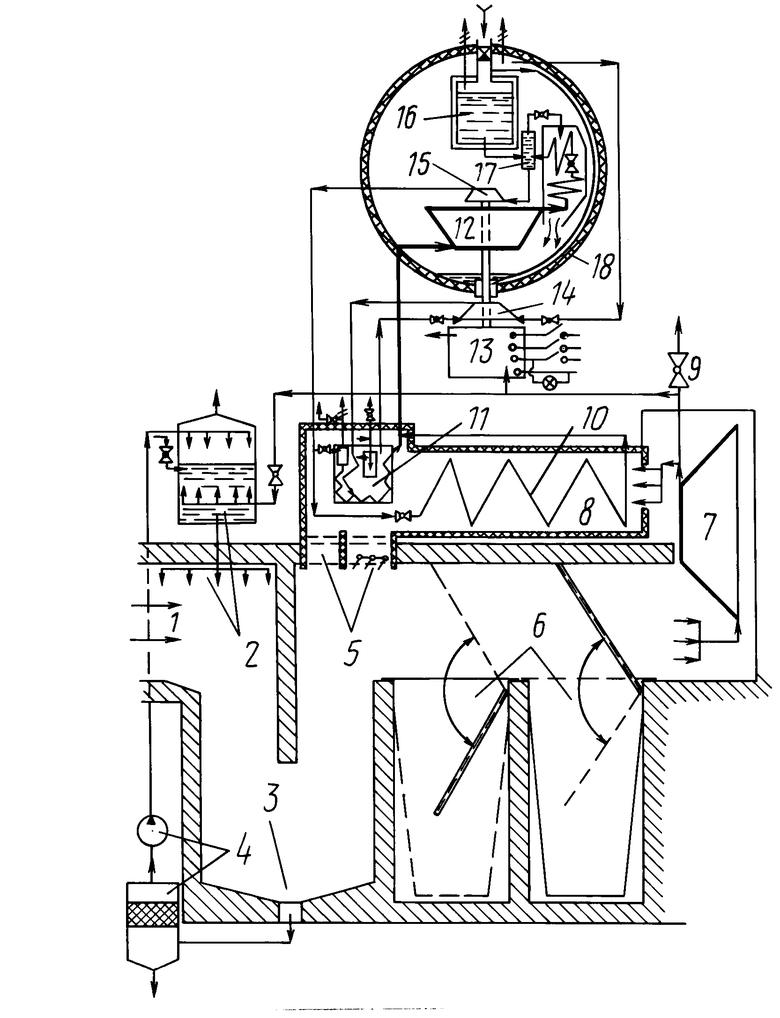

На чертеже представлена принципиальная схема установки для реализации предлагаемого способа.

Установка содержит боров 1, присоединенный к азотно-водяному контактному теплообменнику 2, основной отстойник 3, соединенный посредством циркуляционного контура охлаждающей (охлажденной) воды через систему 4 очистки воды с теплообменником 2, каналы 5 обратного потока, расположенные перед фильтром-отстойником 6, нагнетатель 7, соединенный входом с фильтром-отстойником 6, а выходом с межтрубным пространством 8 поверхностного теплообменника, с теплообменником 2 и через клапан 9 с атмосферой, трубное пространство 10 поверхностного теплообменника и заборное устройство 11 воздуха соединены с входом детандера 12, расположенного на одном валу с электрогенератором 13, компрессором 14 и крионасосом 15, и выходом крионасоса 15, который входом соединен с емкостью 16 жидкого воздуха, через промежуточный сосуд 17, крионасос 15 и детандер 12 размещен внутри криостата 18, а компрессор входом соединен с внутренней полостью криостата 18 и заборным устройством 11, а выходом детандера 12 через заборное устройство 11.

Установка работает следующим образом.

Газовые выбросы с объемным расходом 50000 нм3/ч и с температурой 420К поступают в боров 1, где орошаются охлажденной до 277 К водой, циркулирующей из азотно-водяного контактного теплообменника 2, охлаждаются, очищаясь от пыли, до температуры 280К, и в количестве 33340 м3/ч поступают в основной отстойник 3. Принявшая тепло и пыль вода циркулирует через систему 4 очистки воды в теплообменник 2, где отдает полученное тепло. Из основного отстойника 3 выбросы поступают на смешение с обратным потоком, выходящим из каналов 5 с температурой 105К и регулируемым расходом более 20000 м3/ч. В результате теплобмена смешанный поток принимает температуру ниже 175К, при которой конденсирующиеся компоненты выпадают из потока в переменно работающие фильтры-отстойники 6. При необходимости получения температуры 80К вводится дополнительный контур крионасос теплообменник компрессор в детандер через заборное устройство. Очищенный от агрессивных компонентов поток всасывается нагнетателем 7 и разделяется на три части. Одна часть нагнетается в межтрубное пространство 8, где охлаждается до 105К и регулируемым количеством подается через каналы 5 снова в исходный поток на смешение. Вторая часть потока из нагнетателя 7 с температурой ниже 230К направляется в теплообменник 2 для охлаждения циркулирующей воды, а третья через клапан 9 в атмосферу или на дальнейшее использование. Для охлаждения второй части потока в трубное пространство 10 крионасосом 15 подается жидкий воздух под давлением 6 ата, где кипит при 100К. Приняв тепло от газового потока, заборного устройства 11, теплопритоков и нагнетателя 7 жидкий воздух переходит в сухой насыщенный пар и подается в детандер 12, где тепло преобразуется в работу насоса 15, турбокомпрессора 14 и электрогенератора 13, а отдавший тепло пар переходит при давлении 2 ата во влажный насыщенный пар, близкий к жидкому состоянию и, дросселируясь до 1 ата, переходит в жидкое состояние и смешивается в промежуточном сосуде 17 с жидким воздухом, поступающим из емкости 16. Жидкий воздух подается на крионасос 15 и далее по замкнутой герметичной системе. Детандер, крионасос, емкость, дроссельный вентиль и переохладители заключены в герметичный криостат, который переохлаждается жидким воздухом, кипящим при давлении 0,9 ата и температуре, близкой 75К. Пониженное давление в полости криостата создается компрессором 14, который пополняет систему воздухом или азотом из заборного устройства 11. Система заполняется жидким воздухом только в первичный пусковой период.

Пример реализации способа и обоснование его параметров.

1. В выбросах производства черновой меди объемом 50000 нм3/ч содержатся Первичная очистка и охлаждение водой не требует расчета, так как она достаточно рассчитана и описана в изданиях.

В отстойник 3 газовый поток с температурой 280К несет 1401 ккал/с, а при 190К, достаточной для конденсации примесей, остается в потоке 1064 ккал/с. Следовательно, необходимо отобрать в поверхностном теплообменнике 10 кипящий в нем жидкий воздух 1401-1064=337 ккал/с, что соответствует расходу жидкого воздуха 337 39 8,65 кг/с, которые вместе с 0,2 х 8,65 1,73 кг/с, циркулирующими в криостате 18 и заборном устройстве 11, поступят сухим насыщенным паром в турбодетандер 12, где тепло 8,65 + 1,73 10,38 кг/с в количестве 10,38 кг/с х 71 ккал/кг 736,98 ккал/с преобразуется в работу, равную

Nт.д.=

1622,99 кВт

1622,99 кВт

что обеспечит работу крионасоса 15 с компрессором 14, требующих ≈ 140 кВт, а остальные на привод нагнетателя 7.

2. В выбросах газов Джезказганской ТЭЦ содержатся Как и в первом примере, в отстойник 3 поступает газовый поток с Т 280К, с теплосодержанием 1401 ккал/с. Низшая температура конденсации СО 81,9 К. Теплообменом смешивания при 105К обратного потока такая температура не достигается, но при необходимости, в установке предусмотрен дополнительный контур, в котором перед нагнетателем 7 устанавливается поверхностный теплообменник, внутри которого при давлении 0,9 ата кипит жидкий воздух при 75К и вход которого соединен с крионасосом, а выход через турбокомпрессор 14, заборное устройство 11 с входом в турбодетандер 12. А температура смешанного потока регулируется в пределах 160К, при которой исходный поток несет 978,8 ккал/с, отдав 422,2 ккал/с обратному потоку и через поверхностный теплообменник 10 в работу турбодетандера 12.

3. Конденсация газов стабилизации нефти или попутных

Поскольку высокие давления этих газов и малое содержание твердых включений делает нецелесообразным использование в установке первичного охлаждения водой в контактном теплообменнике 2, то обратным потоком (через нагнетатель 7, межтрубное пространство 8 и каналы 5) служит имеющий низшую Тисп. 111,8К метан СН4 с примесью, если он присутствует, азота. При этом в установке монтируются два поверхностных теплообменника 10 с их переменной работой для отогрева метановой "шубы" на поверхности труб. Установка работает в тех же параметрах примеров 1 и 2, кроме давления в газоходе, которое регулируется входом в установку газового потока, нагнетателем 7 и выдачей метана через клапан 9.

Изобретение по сравнению с известными техническими решениями имеет следующие преимущества:

повышается степень очистки газов за счет применения низкотемпературного охлаждения и фильтрации;

упрощается процесс в связи с использованием замкнутых циклов по воде, газу и холоду непосредственно в газоходе, исключая контакт агрессивных газов с металлом поверхностного теплообменника;

снижаются энергозатраты в связи с возможностью выработки электроэнергии и покрытия работы насоса и компрессора детандером.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2001 |

|

RU2232912C2 |

| Теплохладоэнергетический агрегат | 1983 |

|

SU1121558A1 |

| Установка для совместного производства тепла и углекислоты | 1981 |

|

SU966452A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2194870C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2194869C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ ЗАЛЕЖИ | 2000 |

|

RU2187632C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО КОМБИНИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОПАРОВЫМ РАБОЧИМ ТЕЛОМ | 2002 |

|

RU2242628C2 |

| Теплохладоэнергетическая установка | 1980 |

|

SU918730A1 |

| Криогенная система ожижения водорода, получаемого преимущественно на АЭС | 2021 |

|

RU2780120C1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2015 |

|

RU2612240C1 |

Использование: очистка высокотемпературных газовых выбросов и утилизация энергии при очистке в металлургической, химической, нефтегазодобывающей и перерабатывающей промышленности. Сущность изобретения: исходный поток предварительно охлаждают до 280 К, смешивают с охлажденным до температуры ниже 175 К потоком и подают на фильтрацию для отделения сконденсированных примесей, затем очищенный поток сжимают и делят на три части, одну из которых охлаждают до 105 К и подают на смешение с исходным потоком, вторую с температурой ниже 230 К направляют на охлажение оросительной воды, а третью выводят из процесса. Установка содержит боров 1, приспособленный к контактному теплообменнику 2, основной отстойник 3, соединенный посредством циркуляционного контура охлаждающей воды через систему 4 очистки воды с теплообменником 2, каналы 5 обратного потока, расположенные перед фильтром - отстойником 6, нагнетатель 7, соединенный входом с фильтром - отстойником 6, а выходом - с межтрубным пространством 8 поверхностного теплообменника, с теплообменником 2 и через клапан 9 с атмосферой, при этом трубное пространство 10 поверхностного теплообменника, в котором расположено заборное устройство 11 криоагента, соединено с входом детандера 12, расположенного на одном валу с электрогенератором 13, компрессором 14 и крионасосом 15 и выходом крионасоса 15, который входом соединен с емкостью 16 жидкого криоагента, например воздуха, через промежуточный сосуд 17. При этом емкость 16, сосуд 17, крионасос 15 и детандер 12 размещены внутри криостата 18, образуя холодильную машину, а компрессор входом соединен с внутренней полостью криостата 18 и заборным устройством 11, а выходом - с входом детандера 12. 2 с.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для очистки доменного газа | 1981 |

|

SU997757A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-10—Публикация

1990-06-29—Подача