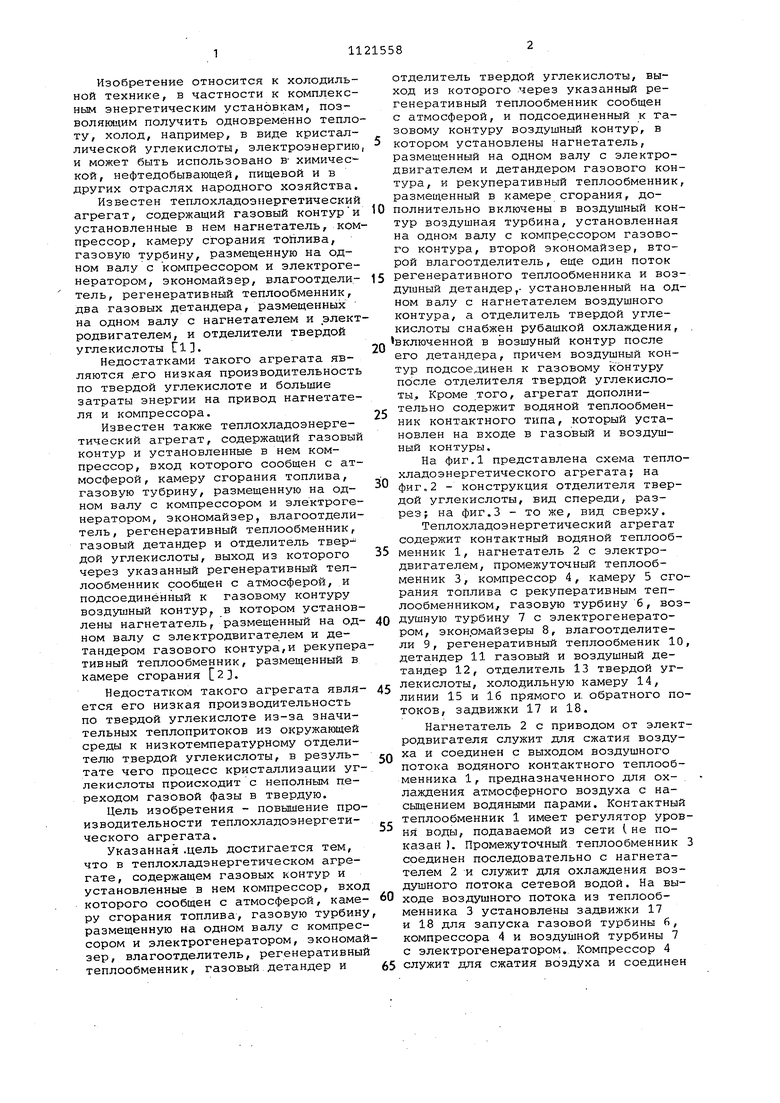

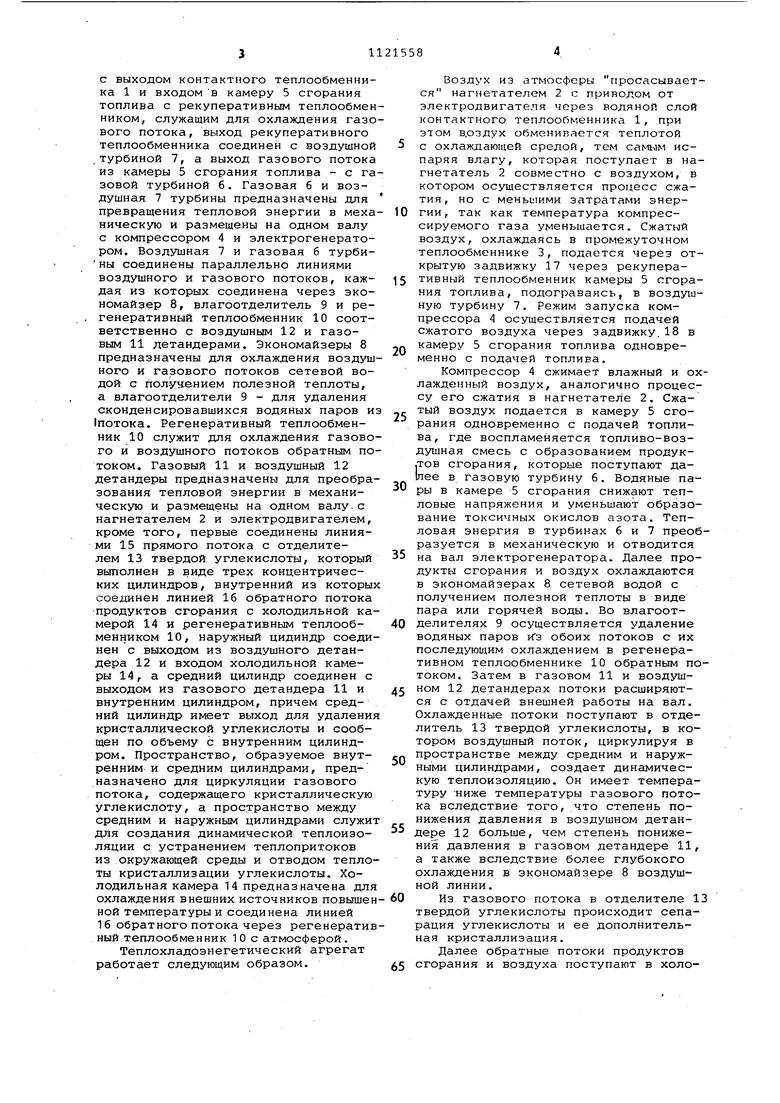

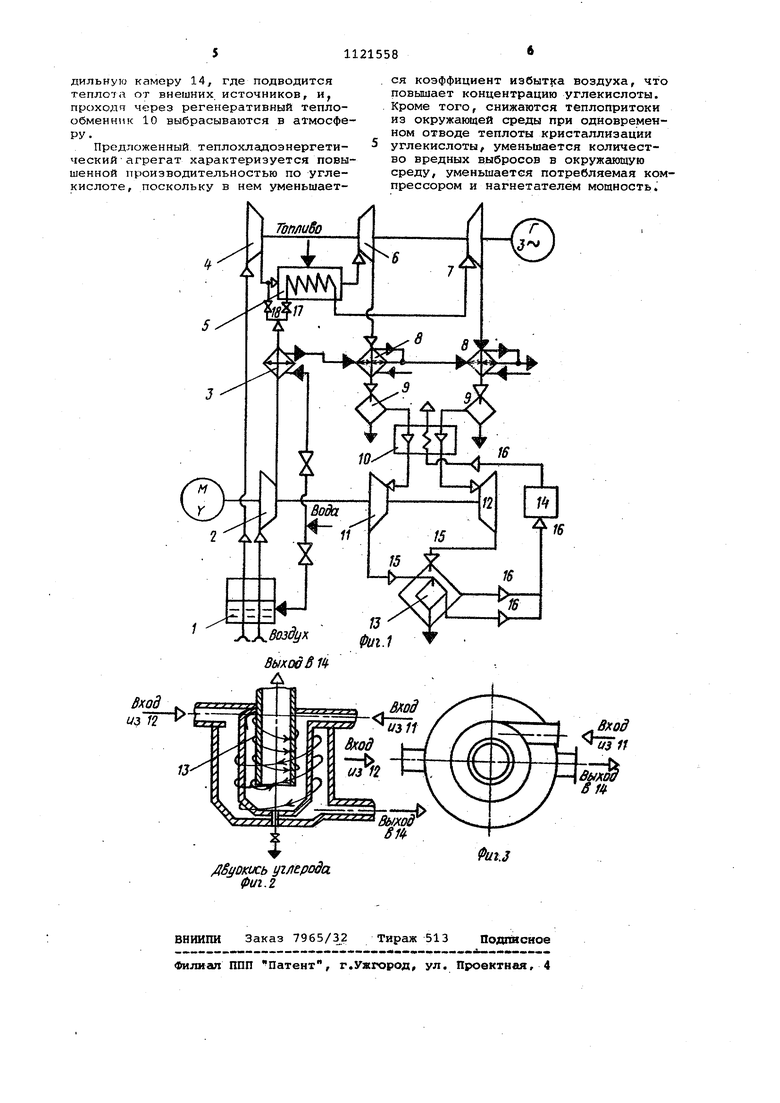

Изобретение относится к холодильной технике, в частности к комплексньзм энергетическим установкам, позволяющим получить одновременно тепло ту, холод, например, в виде кристаллической углекислоты, электроэнергию и может быть использовано в- химической, нефтедобывающей, пищевой и в других отраслях народного хозяйства. Известен теплохладоэпергетический агрегат, содержащий газовый контури установленные в нем нагнетатель, ком прессор, камеру сгорания тойлива, газовую турбину, размещенную на одном валу с компрессором и электрогенератором, экономайзер, влагоотделитель, регенеративный теплообменник, два газовых детандера, размещенных на одном валу с нагнетателем и элект родвигателем, и отделители твердой углекислоты tl. Недостатками такого агрегата являются ,его низкая производительность по твердой углекислоте и большие затраты энергии на привод нагнетателя и компрессора. Известен также теплохладоэнергетический агрегат, содержащий газовый контур и установленные в нем компрессор, вход которого сообщен с атмосферой , камеру сгорания топлива, газовую тубрину, размещенную на одном валу с компрессором и электрогенератором, экономайзер, влагоотделитель, регенеративный теплообменник, газовый детандер и отделитель твердой углекислоты, выход из которого через указанный регенеративный теплообменник сообщен с атмосферой, и подсоединённый к газовому контуру воздутиный контур в котором установлены нагнетатель, размещенный на одном валу с электродвигателем и детандером газового контура,и рекупера тивный теплообменник, размещенный в камере сгорания 2. Недостатком такого агрегата является его низкая производительность по твердой углекислоте из-за значительных теплопритоков из окружающей среды к низкотемпературному отделителю твердой углекислоты, в результате чего процесс кристаллизации углекислоты происходит с неполным переходом газовой фазы в твердую. Цель изобретения - повышение производительности теплохладоэнергетического агрегата. Указанная .цель достигается тем, что в теплохладэнергетическом агрегате, содержащем газовых контур и установленные в нем компрессор, вход которого сообщен с атмосферой, камеру сгорания топлива, газовую турбину размещенную на одном валу с компрессором и электрогенератором, экономай зер, влагоотделитель, регенеративный теплообменник, газовый детандер и отделитель твердой углекислоты, выход из которого через указанный регенеративный теплообменник сообщен с атмосферой, и подсоединенный к газовому контуру воздушный контур, в котором установлены нагнетатель, размещенный на одном валу с электродвигателем и детандером газового контура, и рекуперативный теплообменник, размещенный в камере сгорания, дополнительно включены в воздушный контур воздушная турбина, установленная на одном валу с компрессором газового контура, второй экономайзер, второй влагоотделитель, еще один поток регенеративного теплообменника и воздУ1.иный детандер,- установленный на одном валу с нагнетателем воздушного контура, а отделитель твердой углекислоты снабжен рубашкой охлаждения, . включенной в возшуный контур после его детандера, причем воздушный контур подсоединен к газовому контуру после отделителя твердой углекислоты. Кроме того, агрегат дополнительно содержит водяной теплообменник контактного типа, который установлен на входе в газовый и воздушный контуры. На фиг.1 представлена схема теплохладоэнергетического агрегата; на фиг о 2 - конструкция отделителя твердой углекислоты, вид спереди, разрез; на фиг.З - то же, вид сверху. Теплохладоэнергетический агрегат содержит контактный водяной теплообменник 1, нагнетатель 2 с электродвигателем, промежуточный теплообменник 3, компрессор 4, камеру 5 сгорания топлива с рекуперативным теплообменником, газовую турбину 6, воздушную турбину 7 с электрогенератором, экон.омайзеры 8, влагоотделители 9, регенеративный теплообменик 10, детандер 11 газовый и воздушный детандер 12, отделитель 13 твердой углекислоты, холодильную камеру 14, линии 15 и 16 прямого и. обратного потоков, задвижки 17 и 18. Нагнетатель 2 с приводом от электродвигателя служит для сжатия воздуха и соединен с выходом воздушного потока водяного конт.актного теплообменника 1, предназначенного для охлаждения атмосферного воздуха с насыщением водяными парами. Контактный теплообменник 1 имеет регулятор уровня воды, подаваемой из сети ( не показан ). Промежуточный теплообменник 3 соединен последовательно с нагнетателем 2 и служит для охлаждения воздушного потока сетевой водой. На выходе воздушного потока из теплообменника 3 установлены задвижки 17 и 18 для запуска газовой турбины 6, компрессора 4 и воздушной турбины 7 с электрогенератором. Компрессор 4 служит для сжатия воздуха и соединен

с выходом контактного теплообменника 1 и входом в камеру 5 сгорания топлива с рекуперативным теплообменником, служащим для охлаждения газового потока, выход рекуперативного теплообменника соединен с воздушной .турбиной 7, а выход газового потока из камеры 5 сгорания топлива - с газовой турбиной 6. Газовая б и воздушная 7 турбины предназначены для превращения тепловой энергии в механическую и размещены на одном валу с компрессором 4 и электрогенератором. Воздушная 7 и газовая б турбины соединены параллельно линиями воздушного и газового потоков, каждая из которых соединена через экономайзер 8, влагоотделитель 9 и регенеративный теплообменник 10 соответственно с воздушным 12 и газовым 11 детандерами. Экономайзеры 8 предназначены для охлаждения воздушного и газового потоков сетевой водой с получением полезной теплоты, а влагоотделители 9 - для удаления сконденсировавшихся водяных паров и (потока. Регенеративный теплообменник 10 служит для охлаждения газового и воздушного потоков обратным потоком. Газовый 11 и воздушный 12 детандеры предназначены для преобразования тепловой энергии в механическую и размещены на одном валу.с нагнетателем 2 и электродвигателем, кроме того, первые соединены линиями 15 прямого потока с отделителем 13 твердой углекислоты, который выполнен в виде трех концентрических цилиндров, внутренний из которых соединен линией 16 обратного потока продуктов сгорания с холодильной камерой 14 и регенеративным теплообменником 10, наружный цидиндр соединен с выходом из воздушного детандера 12 и входом холодильной камеры 14, а средний цилиндр соединен с выходом из газового детандера 11 и внутренним цилиндром, причем средний цилиндр имеет выход для удаления кристаллической углекислоты и сообщен по объему с внутренним цилиндром. Пространство, образуемое внутренним и средним цилиндрами, предназначено для циркуляции газового потока, содержащего кристаллическую углекислоту, а пространство между средним и наружным цилиндрами служит для создания динамической теплоизоляции с устранением теплопритоков из окружающей среды и отводом теплоты кристаллизации углекислоты. Холодильная камера 14 предназначена для охлаждения внешних источников повышенной температуры и соединена линией 16 обратного потока через регенеративный теплообменник 10 с атмосферой.

Теплохладоэнегетический агрегат работает следующим образом.

Воздух из атмосферы г росасывается нагнетателем 2 с приводом от электродвигателя через водяной слой контактного теплообменника 1, при этом в.оздух обмениЕлется теплотой с охлаждающей средой, тем испаряя влагу, которая поступает в нагнетатель 2 совместно с воздухом, в котором осуществляется процесс сжатия, но с меньишми затратами энергии , так как температура компрессируемого газа уменьшается. Сжатый воздух, охлаждаясь в промежуточном теплообменнике 3, подается через открытую задвижку 17 через рекуперативный теплообменник камеры 5 сгорания топлива, подограваясь, в воздушную турбину 7. Режим запуска компрессора 4 осуществляется подачей сжатого воздуха через задвижку.18 в камеру 5 сгорания топлива одновременно с подачей топлива.

Компрессор 4 сжимает влажный и охлажденный воздух, аналогично процессу его сжатия в нагнетателе 2. Сжатый воздух подается в камеру 5 сгорания одновременно с подачей топлива, где воспламеняется топливо-воздушная смесь с образованием продук,тов сгорания, которые поступают да1лее в газовую турбину б. Водяные пары в камере 5 сгорания снижают тепловые напряжения и уменьшают образование токсичных окислов азота. Тепловая энергия в турбинах 6 и 7 преобразуется в механическую и отводится на вал электрогенератора. Далее продукты сгорания и воздух охлаждаются в экономайзерах 8 сетевой водой с получением полезной теплоты в виде пара или горячей воды. Во влагоотделителях 9 осуществляется удаление водяных паров из обоих потоков с их последующим охлаждением в регенеративном теплообменнике 10 обратньлм потоком. Затем в газовом 11 и воздушном 12 детандерах потоки расширяются с отдачей внешней работы на вал. Охлажденные потоки поступают в отделитель 13 твердой углекислоты, в котором воздушный поток, циркулируя в пространстве между средним и наружными цилиндрами, создает динамическую теплоизоляцию. Он имеет температуру -ниже температуры газового потока вследствие того, что степень понижения давления в воздушном детандере 12 больше, чем степень понижения давления в газовом детандере 11, а также вследствие более глубокого охлаждения в экономайзере 8 воздушной линии.

Из газового потока в отделителе 1 твердой углекислоты происходит сепарация углекислоты и ее дополнительная кристаллизация.

Далее обратные потоки продуктов сгорания и воздуха поступают в холо

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОХЛАДОЭНЕРГЕТИЧЕСКИЙ АГРЕГАТ | 1999 |

|

RU2168639C2 |

| Установка для совместного производства тепла и углекислоты | 1981 |

|

SU966452A1 |

| Теплохладоэнергетическая установка | 1980 |

|

SU918730A1 |

| Теплохладоэнергетический агрегат | 1983 |

|

SU1092337A1 |

| Установка для комплексного производства тепла и углекислоты | 1982 |

|

SU1073540A1 |

| ТРИГЕНЕРАЦИОННАЯ УСТАНОВКА НА БАЗЕ МИКРОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2487305C1 |

| КОЛ1ПЛЕКСНАЯ ПАРОГАЗОВАЯ УСТАНОВКА | 1973 |

|

SU394575A1 |

| Комбинированная установка для производства тепла и двуокиси углерода | 1982 |

|

SU1038757A1 |

| Холодильный газоперекачивающий агрегат | 1979 |

|

SU826160A1 |

| Установка для производства тепла,холода и диоксида углерода | 1986 |

|

SU1441139A1 |

1. ТЕПЛОХЛАДОЭНЕРГЕТИЧЕСКИЙ АГРЕГАТ, содержащий газовый контур и установленные в нем компрессор, вход которого сообщен с атмосферой, камеру сгорания топлива, газовую турбину, размещенную на одном валу с компрессором и электрогенератором, экономайзер, влагоотделитель, регенеративный теплообменник, газовый детандер р отделитель твердой углекислоты, выход которого через указанный регенеративный теплообменник сообщен с атмосферой, и подсоединенный к Газовому контуру воздушный контур, в котором установлены нагнетатель, размещенный на одном валу с электродвигателем и детандером газового контура, и рекуперативный теплообменник, размещенный в камере сгорайия, отличающийся тем, что, с целью повышения производительности, агрегат дополнительно содержит включенные в воздушный контур воздушную турбину, установленную на одном валу с компрессором газового контура, вто рой экономайзер, второй влагоотдели.тель, еще один поток регенеративного теплообменника и воздушный детандер, устанор 1енный на одном валу с нагнетателем воздушного контура, а отделитель твердой углекислоты снабi жен рубашкой охлаждения, включенной в воздушный контур после его детанk/) дера, причем воздушный контур подсоединен к газовому контуру после отделителя твердой углекислоты. 2. Агрегат по п. 1, отличаю щ и и с я тем, что он дополнительно содержит водяной теплообменник контактного типа, который установлен на входе в газовый и воздушный контуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для совместного производства тепла и углекислоты | 1981 |

|

SU966452A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-10-30—Публикация

1983-02-09—Подача