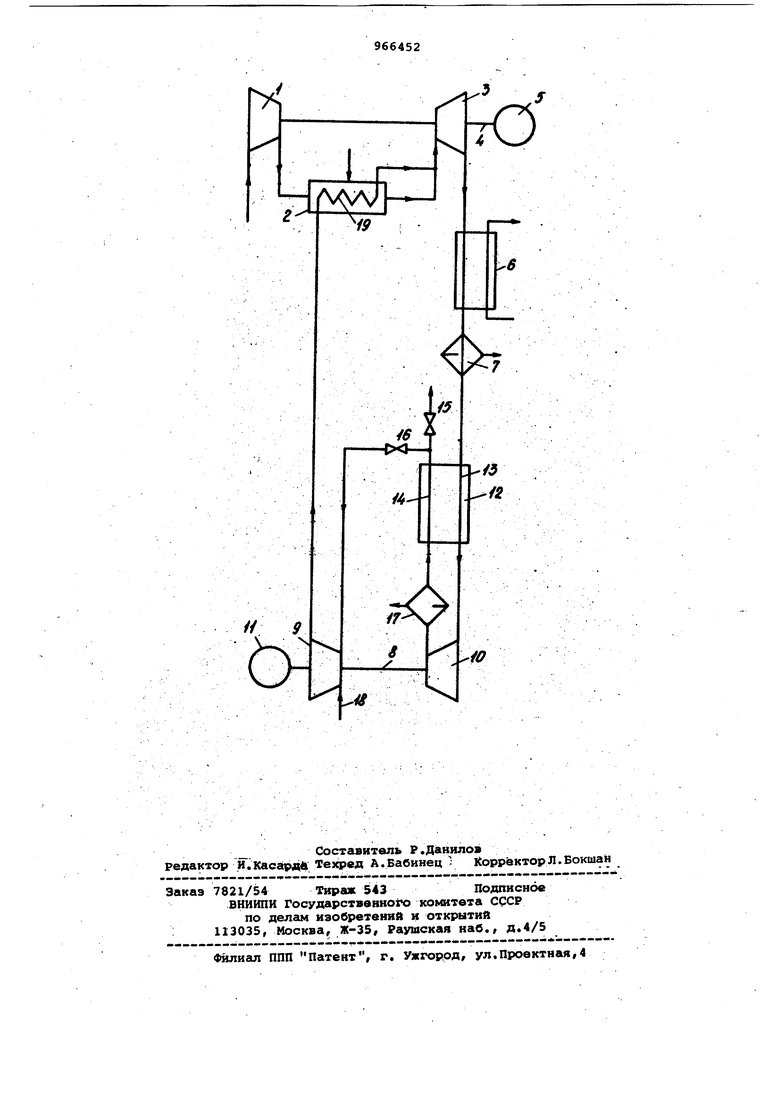

Компрессором 1 засасывается окружающий воздух и нагнетается, в камеру 2 сгорания, в которую одновременно

подается жидкое или газовое топливо. Полученные при сгорании топлива гаэы с высокой температурой и давлением охлаждаются на теплообменной поверхности 19, отдавая тепло рециркуляционному потоку,до температуры,обеспечивающей высокую эксплуатационную надежность камеры 2 сгорания и элементов проточной части газовой турбины 3. Выходящие из камеры 2 сгорания газы смешиваются с рециркуляционным потоком и образующаяся смесь подается в газовую турбину 3, в которой расширяется с получением механической работы, используемой для вращения компрессора 1 и электрогенератора 5, Частично охлажденные газы поступают в экономайзер б, в котором нагревают воду, направляемую на горячее водоснабжение. Во влагоотделителе 7 газы освобождаются от капельной влаги, после чего дополнительно охлаждаются в регенеративном теплообменнике 12 за счет нагрева обратного холодного потока. Дальнейшее сильное снижение температуры газов происходит в детандере 10, за счет их адиабатического расширения с совершением механической работы. При этом в потоке газа образуются твердые кристаллы углекислоты, которые выпадают в отделителе 17. Далее обратный поток газов по линии 14 регенеративного теплообменника 12 поступает частично или . полностью на вход нагнетателя 9, образуя рециркуляционный поток. Количество газов, образующих рециркуляционный поток и удаляющихся в атмосферу, регулируют посредством запорных органов 15 и 16. В нагнетателе 9 газы сжимаются до давления, соответствующего давлению на входе в газовую турбину 3, и подаются в теплообменную поверхность 19. Вращение нагнетателя 9 осуществляется как детандером Ю,

Так и дополнительным электроприводом 11. При наличии автономного источника газовой Смеси с высоким содержанием углекислоты последняя по линии 18 подается на вход в нагнетатель 9, где смешивается с рециркуляционным потоком.

Экономическая эффективность предлагаемой установки выражается в уве-г личении производства твердой углеккслоты за счет повышения ее концентраШ1и в продуктах сгорания топлива.

Формула изобретения Установка для совместного производства тепла и углекислоты содержащая газовый контур и установленные в нем компрессор, камеру сгоранияу газовую турбину, размещенную на одном валу с компрессором и электрогенератором, экономайзер, влагоотделитель и размещенные на одном валу нагнетатель/, детандер и электропривод, а также регенеративный теплообменник с линиями прямого и обратного потоков, последняя из |юторых подключена посредством запорных органов ко входу в нагнетател и к атмосфере, и отделитель твердой углекислоты отличающаяся тем, что, с целью увеличения выхода твердой углеки.слоты, установка дополнительно содержит автономный ис-. точник газовой смеси с высоким содержанием углекислоты и теплообменную поверхность, размещенную в камере сгорания и подключенную к выходу нагнетателя и входу в газовую турбину, а нагнетатель на входе подключен к автономному источнику газовой смеси.

Источники информации, принятые во внимание при экспертизе , 1, . а эторское свидетельство СССР по заявке 2981074, кл. F 25 В 29/O 198.0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплохладоэнергетический агрегат | 1983 |

|

SU1121558A1 |

| Теплохладоэнергетическая установка | 1980 |

|

SU918730A1 |

| Установка для комплексного производства тепла и углекислоты | 1982 |

|

SU1073540A1 |

| Комбинированная установка для производства тепла и двуокиси углерода | 1982 |

|

SU1038757A1 |

| ТЕПЛОХЛАДОЭНЕРГЕТИЧЕСКИЙ АГРЕГАТ | 1999 |

|

RU2168639C2 |

| Комплексная парогазовая установка для производства тепла,холода и электроэнергии | 1981 |

|

SU979807A1 |

| ТРИГЕНЕРАЦИОННАЯ УСТАНОВКА НА БАЗЕ МИКРОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2487305C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО КОМБИНИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОПАРОВЫМ РАБОЧИМ ТЕЛОМ | 2002 |

|

RU2242628C2 |

| Теплохладоэнергетический агрегат | 1983 |

|

SU1092337A1 |

| Комплексная парогазовая установка | 1979 |

|

SU891976A2 |

Авторы

Даты

1982-10-15—Публикация

1981-04-29—Подача