Изобретение относится к плазмозащитным эрозионностойким углеродным материалам и может быть использовано в реакторостроении при изготовлении защиты деталей, обращенных к плазме (приемного диверторного устройства, первой стенки и др.) термоядерного реактора.

Материалы на основе углерода широко применяются в конструкциях современных термоядерных установок и проектируемых реакторов в виде облицовочных плиток, прикрепленных к водоохлаждаемой подложке. Низкий атомный номер и благоприятные теплофизические свойства, высокая температура сублимации определяют преимущества углеродных материалов перед другими материалами, работающими в контакте с высокотемпературной плазмой [1]

Наиболее близким по составу и свойствам к предлагаемому является углерод-углеродный композиционный материал ЗД (Sepcarb-1).

Материал ЗД представляет собой ортогональноармированный в трех направлениях углерод-углеродный композит с пироуглеродной матрицей. Углеродное волокно и пироуглерод находятся в следующем соотношении, мас. Углеродное волокно 29-30 Пироуглерод 70-71

Материал ЗД, принятый за прототип, обладая повышенной прочностью по сравнению с аналогами, имеет недостаточную теплопроводность. Термопрочность такого материала невысокая, рассчитанная по критерию Кинджери (R')

R' σλ(1 μ) / Eα (1) где σ предел прочности при растяжении;

λ теплопроводность;

α коэффициент термического расширения;

μ коэффициент Пуассона.

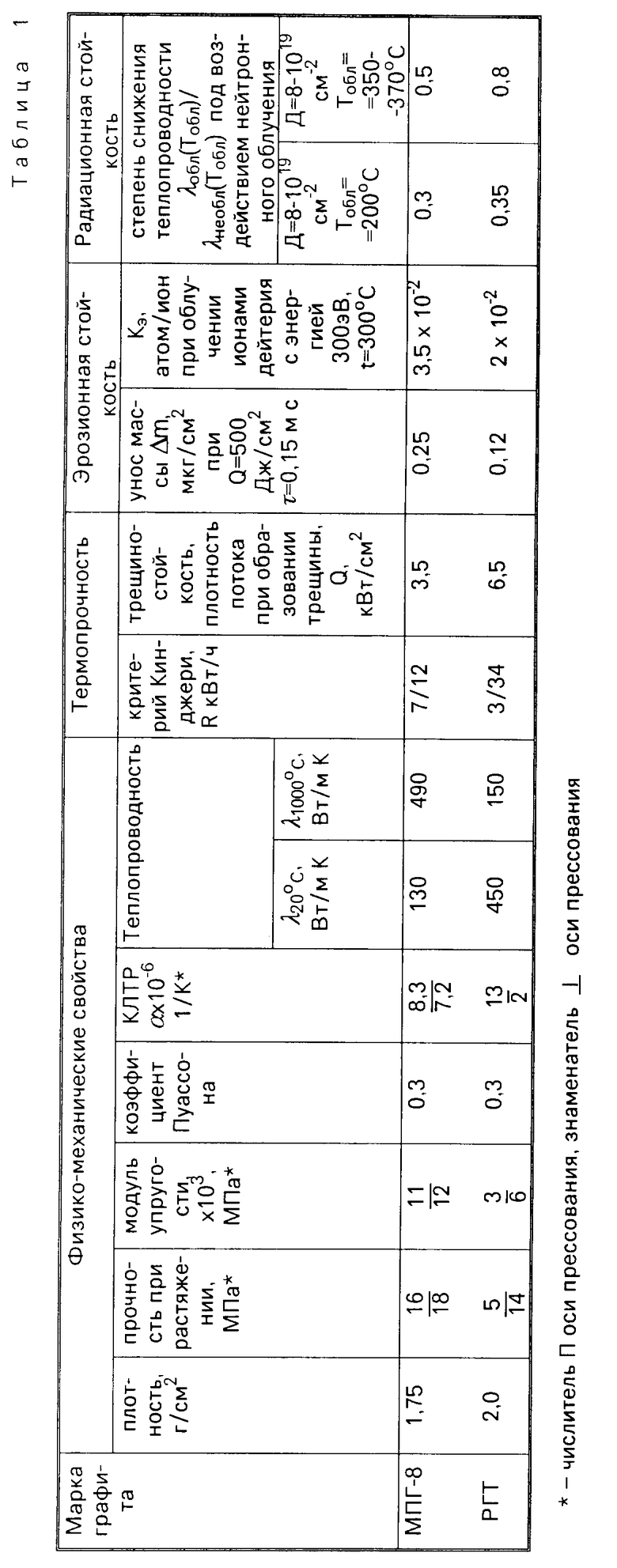

Свойства материала ЗД (Sepcarb-1) представлены в табл.1-3.

Теплопроводность и термопрочность материала-прототипа не позволяют обеспечить с его помощью эффективную защиту приемного диверторного устройства, первой стенки термоядерного реактора от воздействия плазмы, а также дистанционную замену разрушенных защитных плиток в процессе ремонта.

Проведение дополнительной графитизации и уплотнение материала органическим связывающим повышает теплопроводность до 50-120 Вт/м.К, однако это ниже значений, определяющих допустимую толщину и срок службы облицовки.

Стоит задача создать углерод-углеродный материал, обладающий повышенной термопрочностью и эрозионной стойкостью, обеспечивающего повышенный срок службы и надежность эксплуатации плазмозащитной конструкции термоядерной установки.

Это достигается тем, что материал, содержащий пироуглерод и углеродное волокно в виде объемно-армирующего каркаса, дополнительно содержит кокс водорастворимого каменноугольного связующего и титан при следующем соотношении компонентов, мас. Углеродное волокно 29-30

Кокс водорастворимого

каменноугольного связующего 1,5-2,0 Титан 0,5-0,7 Пироуглерод Остальное

Экспериментальная оценка эксплуатационных свойств заявляемого материала в сравнении с прототипом в условиях, имитирующих плазменное воздействие термоядерного реактора, показала, что применение такого материала позволит увеличить срок службы защиты без замены в 1,5-2,0 раза, облегчит процесс дистанционного ремонта плазмозащиты, повысит его надежность.

Для получения материала из углеродной нити (на основе полиакрилонитрила) по ТУ6-12-31-741-91 методом плетения были изготовлены объемноармирующие каркасы пятинаправленной структуры (армирование в 4-х направлениях в горизонтальной плоскости и в одном направлении в вертикальной плоскости).

Армирующие каркасы подвергали вакуумной пропитке в растворе сульфата титана, затем сушили и термоокисляли на воздухе при 500о С. Термоокисленные каркасы подвергали пропитке водорастворимыми каменноугольным связующим (ВОКС), представляющим собой продукты термической обработки высококипящих фракций каменноугольной смолы серной кислотой. Пропитка осуществлялась в вакууме при комнатной температуре, затем каркасы сушили при температуре 100-120о С и термообрабатывали при 270о С в инертной атмосфере. Насыщение каркасов пироуглеродом проводили из природного газа по ГОСТ 5542-87 (содержание метана ≈95%) термоградиентным методом при 950-1000о С со скоростью движения зоны пиролиза 0,2 мм/ч от центра к периферии. Насыщение проводили до плотности 1,88-1,9 г/см3, после чего заготовки подвергали термообработке при 2600о С в инертной атмосфере.

Были приготовлены четыре типа материала с содержанием углеродного волокна 29-31% титана 0,5% и отличающиеся друг от друга содержанием кокса (ВОКС) в каждом материале последовательно (мас.) 1,0; 1,5; 2,0; 3,0 и три типа материала с содержанием углеродного волокна 29-31% кокса ВОКС 2,0% и отличающихся друг от друга содержанием титана 0,3; 0,7; 1,2% а также содержанием пироуглерода, составляющим дополнительную до 100% часть в каждом материале.

Оценка эффективности введения добавок кокса и титана проводилась по результатам измерения прочности, модуля упругости, теплопроводности и коэффициента термического расширения. Определение перечисленных характеристик проводилось по стандартным методикам, принятым для углеродных материалов.

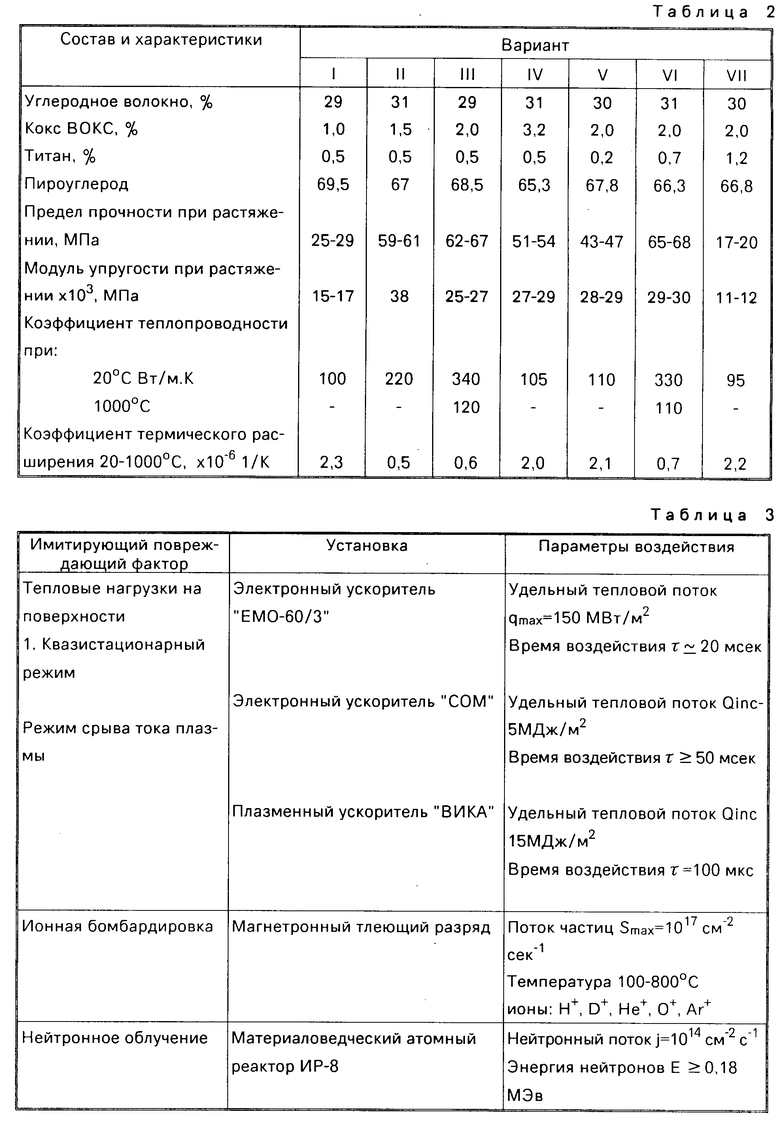

Состав и свойства исследованных материалов приведены в табл.2.

Как видно из данных табл.2, прочность и теплопроводность заявляемого материала выше, а модуль упругости (при соответствующих значениях прочности) и коэффициент термического расширения ниже, чем у материала прототипа,

Оптимальным является материал с содержанием кокса 1,5-2,0% титана 0,5-0,7%

Содержание кокса более 2,0% препятствуя насыщению каркаса пироуглеродом до высокой плотности, способствуя образованию пироуглеродной матрицы с крупной закрытой пористостью и низкой теплопроводностью, содержание кокса менее 1,5% не обеспечивает сохранность структуры кокса при высокотемпературной обработке и низкие значения прочности в материале.

Материал с содержанием титана более 0,7% обладает низкой прочностью и теплопроводностью, что вызвано значительными разрушениями углеродного волокна, происходящими при обработке каркаса сернокислыми титансодержащими растворами с периодическим окислением. Содержание титана менее 0,5% не оказывает влияния на теплопроводность, снижая прочность материала.

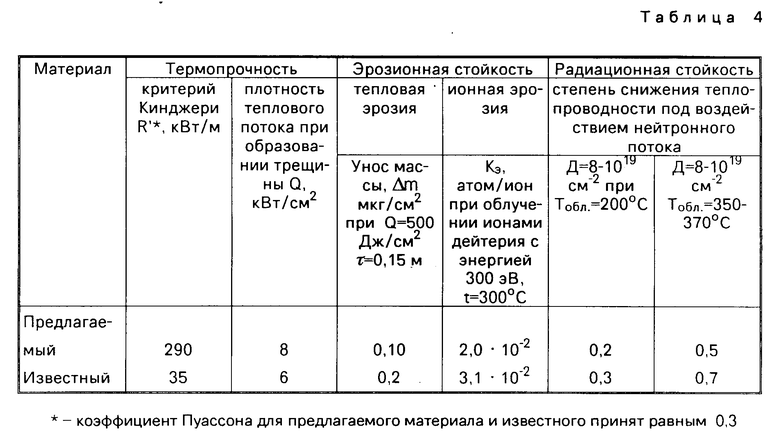

Для оценки работоспособность заявляемого материала (в сравнении с прототипом) были проведены эксперименты, имитирующие тепловую нагрузку, ионную бомбардировку и нейтронное облучение термоядерного реактора.

Использованные установки и параметры воздействия приведены в табл.1.

Для имитации тепловой нагрузки в квазистационарном режиме использовано облучение электронами, обеспечивающими необходимые плотности теплового потока.

Ионная бомбардировка, вызывающая эрозию материала в термоядерном реакторе, имитировалась в тлеющем разряде магнетронного типа, позволяющем получать значительные потоки частиц и дозы экспонирования.

Влияние нейтронного потока на материал проверялось путем измерения теплопроводности материала до облучения нейтронами в материаловедческом реакторе ИР-8 и после.

Эксплуатационные свойства предлагаемого материала и прототипа приведены в табл.4.

Использование: получение защитных деталей термоядерного реактора. Сущность изобретения: углерод-углеродный композиционный материал включает, мас. %: углеродное волокно 29 - 31, кокс водорастворимого каменноугольного связывающего 1,5 - 2,0; титан 0,5 - 0,7, пироуглерод - остальное. Предел прочности материала 59 - 68 МПа, тепловая эрозия - унос массы - 0,1 мкг/см2 при Q = 500 Дж/см2, τ = 0,15 м, ионная эрозия 2,0·10-2 атом/ион при облучении ионами дейтерия с энергией 300 ЭВ, T = 300°С, радиационная стойкость - степень снижения теплопроводности под воздействием нейтронного потока D = 8-1019, 0,2-0,5 см-2 при Tобл. = 200 - 370°С. 4 табл.

УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, содержащий пироуглерод и углеродное волокно в виде объемно-армирующего каркаса, отличающийся тем, что он дополнительно содержит кокс водорастворимого каменноугольного связующего и титан при следующем соотношении компонентов, мас.

Углеродное волокно 29 31

Кокс водорастворимого каменноугольного связующего 1,5 2,0

Титан 0,5 0,7

Пироуглерод Остальное

| Тарнопольский Ю.М | |||

| и др | |||

| Пространственно-армированные композиционные материалы | |||

| - М.: Машиностроение, 1987, с.174, 176, 191. |

Авторы

Даты

1995-05-10—Публикация

1992-07-01—Подача