Изобретение относится к созданию футеровочного и ремонтного материалов, которые могут быть использованы в судо-, авиастроении, полиграфической промышленности и других областях, в стройиндустрии для ремонта бетонных, асфальтовых покрытий, кирпичных, керамических изделий, а также создания безрулонной кровли.

Известны футеровочные, ремонтные материалы, а также рулонная кровля, которые создаются из битума с армирующим наполнителем (рубероид) бумагой, картоном, стеклотканью [1]

Недостатком указанных материалов является низкая прочность на разрыв, лимтирующаяся прочностью армирующих наполнителей, небольшой срок службы (1-5 лет) и большое водопоглощение (при кипячении в воде через 24 ч происходит полный распад образца рубероида). Кровельное покрытие производятся с предварительным нагреванием битума. При температуре ниже -5оС рубероидное покрытие становится хрупким, а при увеличении температуры (выше 35оС) размягчается, покрытие невозможно наносить на мокрый бетон.

Наиболее близким по технической сущности к предлагаемому является футеровочный, ремонтный материал, получаемый пропиткой наполнителей (бумаги, картона, хлопчатобумажной ткани, стеклоткани) лаковыми фенолформальдегидными смолами-резолами [2]

Эти материалы могут быть использованы и в качестве кровельных. Для получения таких материалов раствором резольной фенолформальдегидной смолы в этиловом, изопропиловом спирте или ацетоне заливают наполнитель, затем накладывают на футеруемую или ремонтируемую поверхность и сушат нагретым воздухом при 60-80оС в течение 3-5 ч или сушка проводится естественным путем в течение не менее 24 ч. Первое предпочтительнее, так как при термическом воздействии происходит более быстрое отверждение смолы.

Недостатком указанных футеровочных и ремонтных материалов является недостаточная прочность на разрыв (45-55 МПа для х/б тканей и 80-85 МПа для стеклоткани), малый предел прочности на изгиб (38-46 МПа), недостаточный срок службы (после 3-6 лет наблюдается растрескивание), относительно высокое водопоглощение (25-38% при кипячении в воде 24 ч), небольшое время хранения резольной смолы, не превышающей 3 мес. Необходимо учесть экологические и технологические трудности, связанные с растворением резольной смолы в растворителях и их сушкой, т. е. это грязная в экологическом плане технология, сопровождающаяся потерей дорогостоящих растворителей.

Целью изобретения является повышение физико-механических характеристик.

Поставленная цель достигается тем, что в способе получения футеровочного, ремонтного и кровельного материала, включающем пропитку армирующего материала отверждающимся фенолсодержащим связующим, для пропитки используют комплексное связующее, содержащее, мас.ч. Сланцевые фенолы 1 Полиэтиленполиамины 0,02-0,15 Смесь фурфурола 1-2,20 с гетероцепным олигоме- ром-тиоколом или поли- мером окиси пропилена, содержащем концевые сульфгидрильные или изоцианатные, или эпок- сидные группы 0,7-2,30 или фурфурол 1,0-2,0

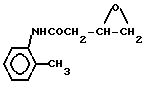

Олигомеры имеют гетероатомные цепи, содержащие конечные функциональные группы сульфгидрильные, изоцианатные, эпоксидные со следующими структурными формулами: CH2CH2OCH2OCH2CH2-SS

CH2CH2OCH2OCH2CH2-SS CH2CH2OCH2OCH2CH2SH

CH2CH2OCH2OCH2CH2SH CH2-O

CH2-O

CH2SH

CH2SH CH2-O

CH2-O

CH2-CONH

CH2-CONH H3

H3 CH2-O

CH2-O

CH2-CONH

CH2-CONH

Использованы следующие армирующие материалы: стеклоткань 31-125, бумага пропиточная ЭИП-66Б, хлопчатобумажная ткань бязь суровая арт. 4710. Для связующего использовался фурфурол по ГОСТ 10930-74, сланцевые фенолы по ТУ 38-10928-79; полиэтиленполиамины по ТУ 6-02-594-80; олигомер N 2 с концевыми сульфгидрильными группами по ГОСТ 38-103-636-87; олигомер N 3 с изоцианатными группами по ТУ 38-408-420-82; олигомер N 4 по ТУ 38-425-430-88, олигомер N 1 по ГОСТ 12812-72.

Все использованные химические реагентывыпускаются в промышленном или полупромышленном масштабе.

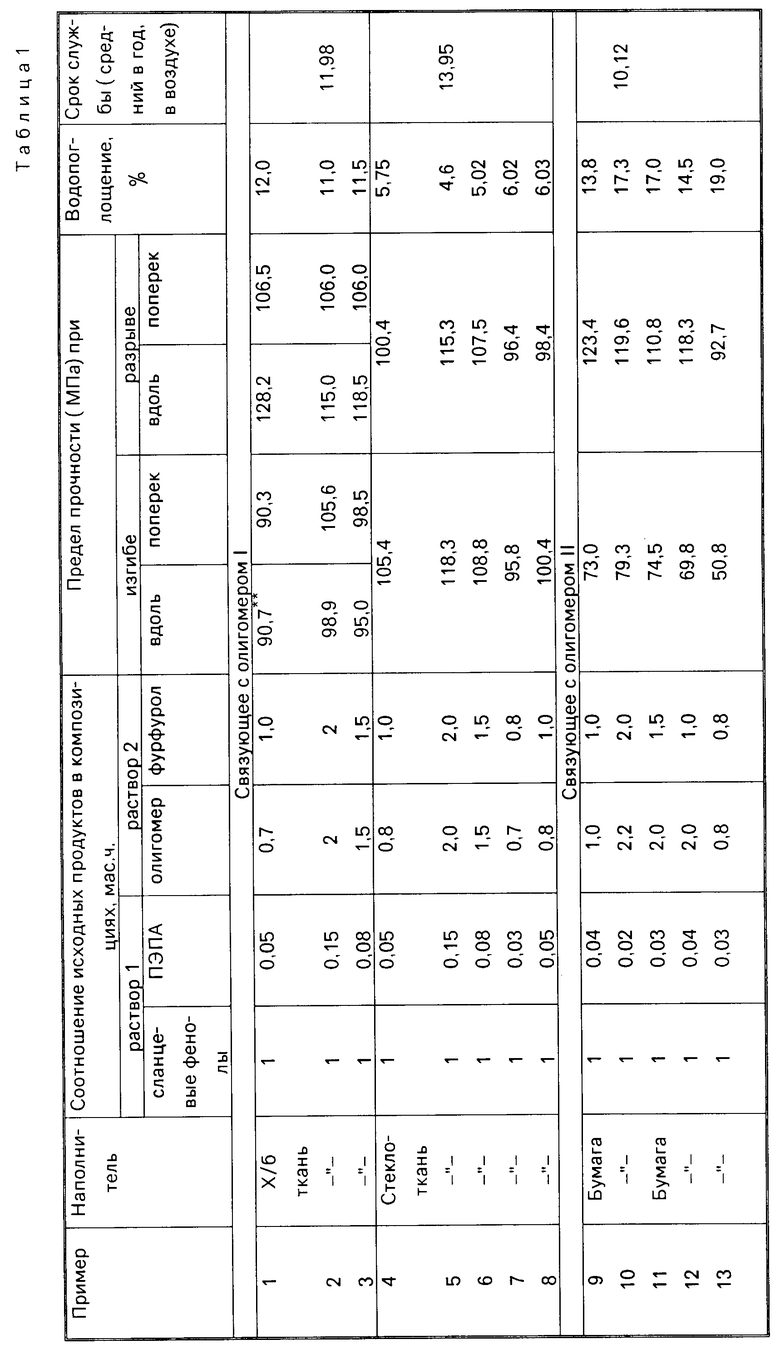

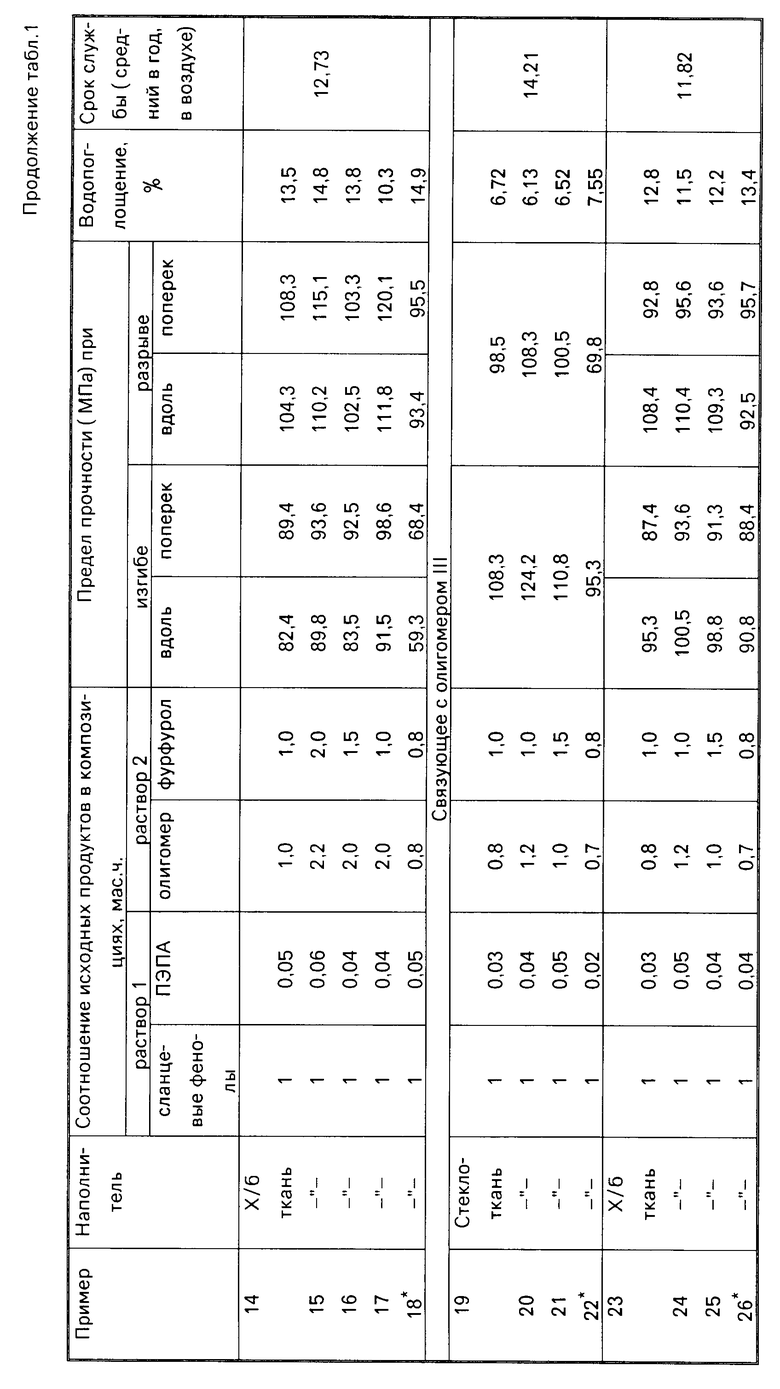

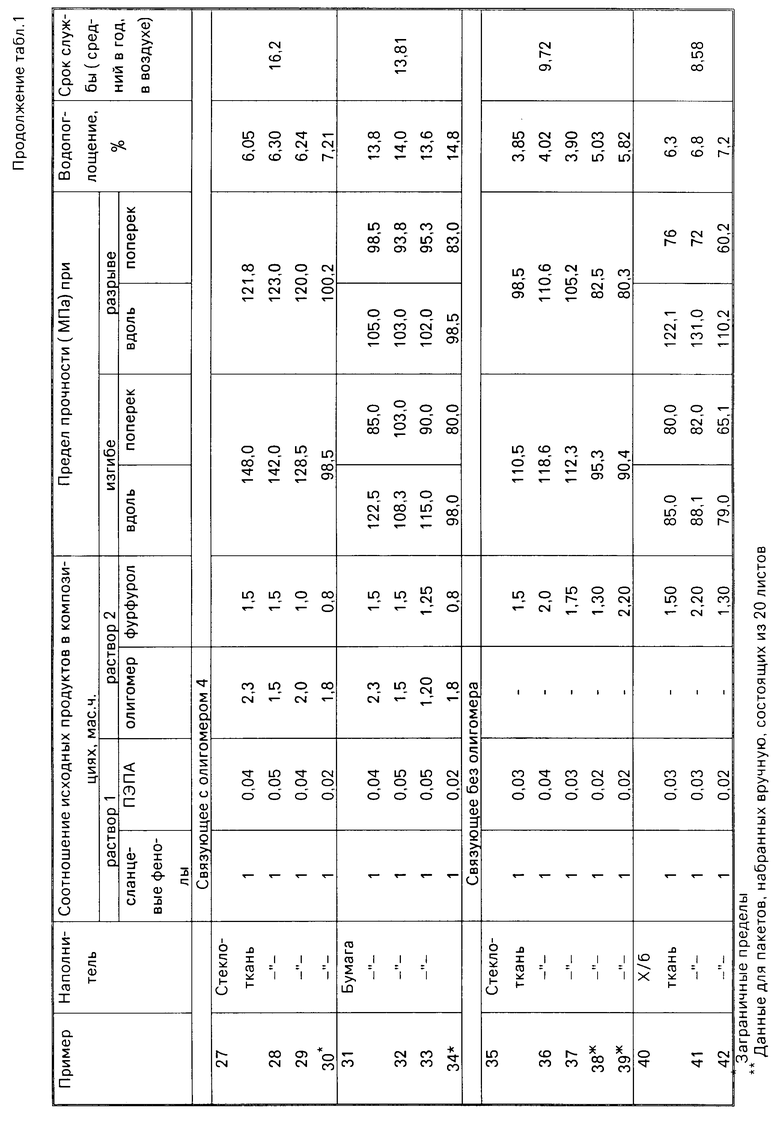

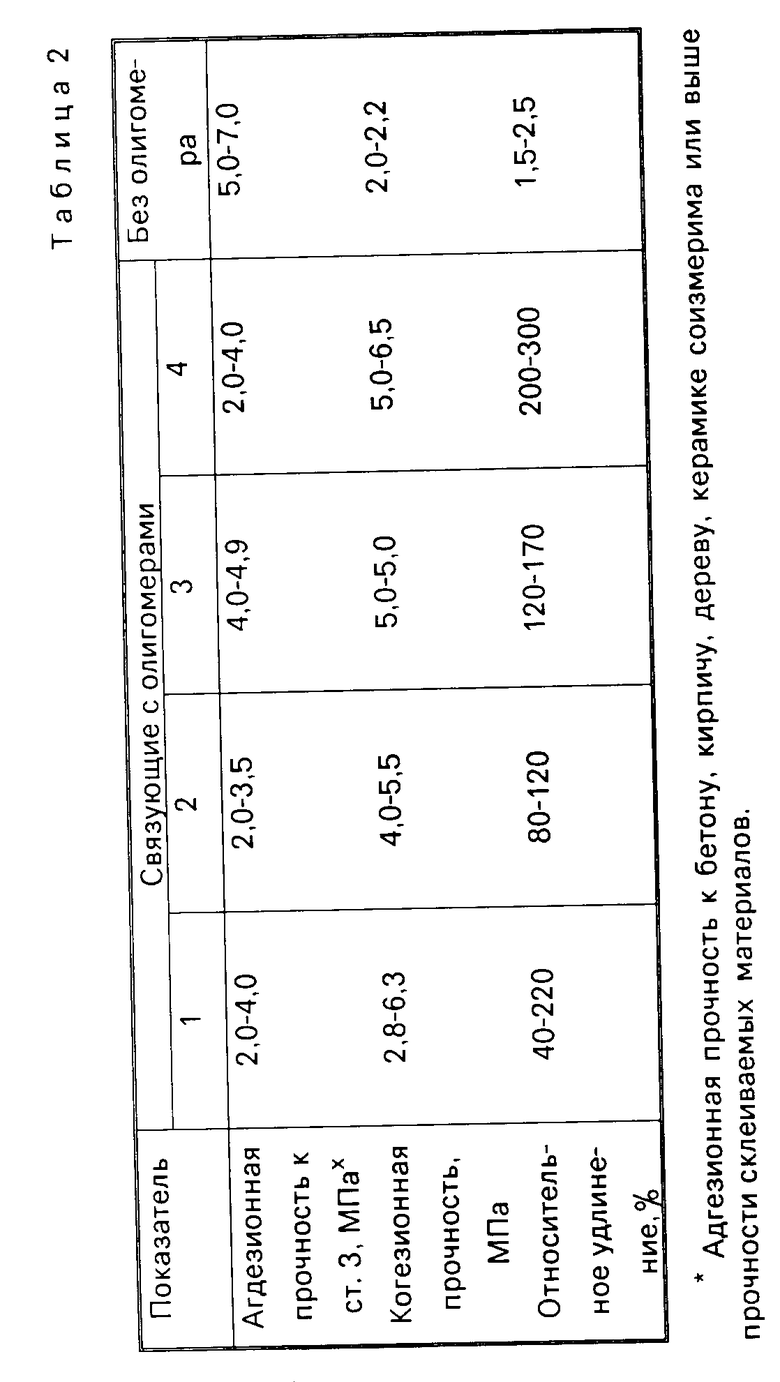

П р и м е р 1. К 1 мас.ч. суммарных фенолов при постоянном перемешивании добавляют 0,05 мас.ч. полиэтиленполиаминов (ПЭПА). При этом наблюдается слабый экзотермический эффект. В другой емкости готовится раствор 1 мас.ч. фурфурола и 0,7 мас.ч. тиокола перемешиванием в течение 10 мин до полной гомогенизации. Растворы сливают при использовании в соотношении 1:1. Физико-механические свойства армированных материалов и их долговечность приведены в табл. 1, неармированных материалов в табл. 2.

В зависимости от вида дефекта ремонт проводят следующим образом.

При наличии трещины от 0,3 до 3-5 см ее вначале заполняют замазкой, состоящей из связующего (15%) и песка (85%). При наличии малой трещины она заполняется связующим, которое подается из шприца. На заполненную трещину накладывается один слой ткани или бумаги, заливается связующим, затем накладывается еще один слой, который пропитывается ранее налитым связующим, затем следующий. Пропитанные слои уплотняются вручную. Количество слоев варьируется в каждом конкретном случае. При использовании анизотропного наполнителя он укладывается чередованием переплетения ткани по основе и утку.

Аналогичным методом проводятся футеровочные работы для создания антикоррозийной и гидроизоляционной оболочек. Возможно накладывание на футеруемую поверхность наполнителя, предварительно смоченного связующим. Структурирование связующего от пыли при 20оС происходит в течение 24 ч. Необходимый набор прочностных показателей через месяц.

Аналогичным образом на строительстве можно создать кровлю, накладывая полотнища ткани или бумаги на разлитое по поверхности кровельных плит связующее. Во всех случаях можно не смешивать две композиции связующего, а наносить их на поверхность поочередно сначала раствор сланцевых фенолов и ПЭПА, затем раствор фурфурола в олигомере или чистый фурфурол. В зависимости от вида и количества наполнителя содержание связующего в пакете колеблется от 20 до 40% Срок хранения первого раствора 4 года, второго в зависимости от использования олигомера от 0,5 до 1,5 лет.

П р и м е р ы 2-8. Отличаются от примера 1 соотношением компонентов.

П р и м е р ы 9-18. Отличаются от примера 1 соотношением компонентов, а также тем, что используется вместо тиокола олигомерная окись пропилена (мол. м. 2000), содержащая конечные сульфгидрильные группы.

П р и м е р ы 19-26. Отличаются от примера 1 соотношением компонентов, а также тем, что вместо тиокола используется олигомерная смесь пропилена (мол. м. 2000), содержащая конечные изоцианатные группы.

П р и м е р ы 27-34. Отличаются от примера 1 соотношением компонентов, а также тем, что вместо тиокола используется олигомерная окись пропилена (мол. м. 2000), содержащая эпоксидные группы.

П р и м е р 35. Отличается от примера 1 тем, что к раствору сланцевых фенолов и ПЭПА добавляется фурфурол.

П р и м е р ы 36-42. Отличаются от примера 35 соотношением компонентов. Количественные пределы олигомеров обусловлены технологическими потребностями, т. е. необходимым временем отверждения, за которое можно проводить качественную футеровочную и ремонтную работу, а также наилучшей совокупностью физико-механических свойств, так как ниже и выше заявляемых пределов падают прочностные и эластические показатели.

Особенностью предлагаемого способа является то, что ремонтные, футеровочные и кровельные работы можно проводить почти круглогодично, от -10 до 40оС и в любых погодных условиях, так как связующее можно наносить на поверхность любой влажности и нагретую поверхность от 30 до 40оС.

Благодаря фурфуролу связующее приобретает способность хорошо растекаться и пропитывать пористые поверхности бетона, кирпича, дерева, керамики. В зависимости от пористости связующие проникают на глубину 2-20 мм. В отличие от резольных смол все компоненты предлагаемых связующих вступают во взаимодействие. Фурфурол, который первоначально играет роль растворителя при сливании двух растворов, вступает во взаимодействие с компонентами. При этом первоначальная вязкость у прототипа и заявляемых связующих одинаковая и составляет от 15 до 120 с по ВЗ-4.

Преимуществами предлагаемых связующих является также и то, что по сравнению с прототипом они имеют многофункциональное действие сланцевые фенолы, входящие в его состав, являются ингибиторами коррозии металлов и потому поверхность металла под футеровочной обкладкой остается чистой. Кроме того, сланцевые фенолы являются одновременно и антисептиками, потому, пропитывая пористые деревянные поверхности, они консервируются.

Испытания проводились на стандартных лопаточках, которые разрывались на разрывной машине ГМ-1000, испытания на изгиб проводились на стандартных брусках на копре.

Водопоглощение определялось ускоренным методом-кипячением образцов в воде в течение 24 ч и взвешиванием до и после кипячения. Ориентировочный срок долговечности определялся по принятой методике при ускоренных испытаниях по уравнению Аррениума, которое может характеризовать зависимость скорости термической деструкции от температуры (Хрулев В.М. Синтетические клеи и мастики. М. Высшая школа, 1970, с. 252). По этому методу определяют переходный коэффициент С.

Определив продолжительность снижения какого-либо показателя до заданной величины τ4 по данным ускоренных испытаний и делением его на С, получаем предполагаемую долговечность.

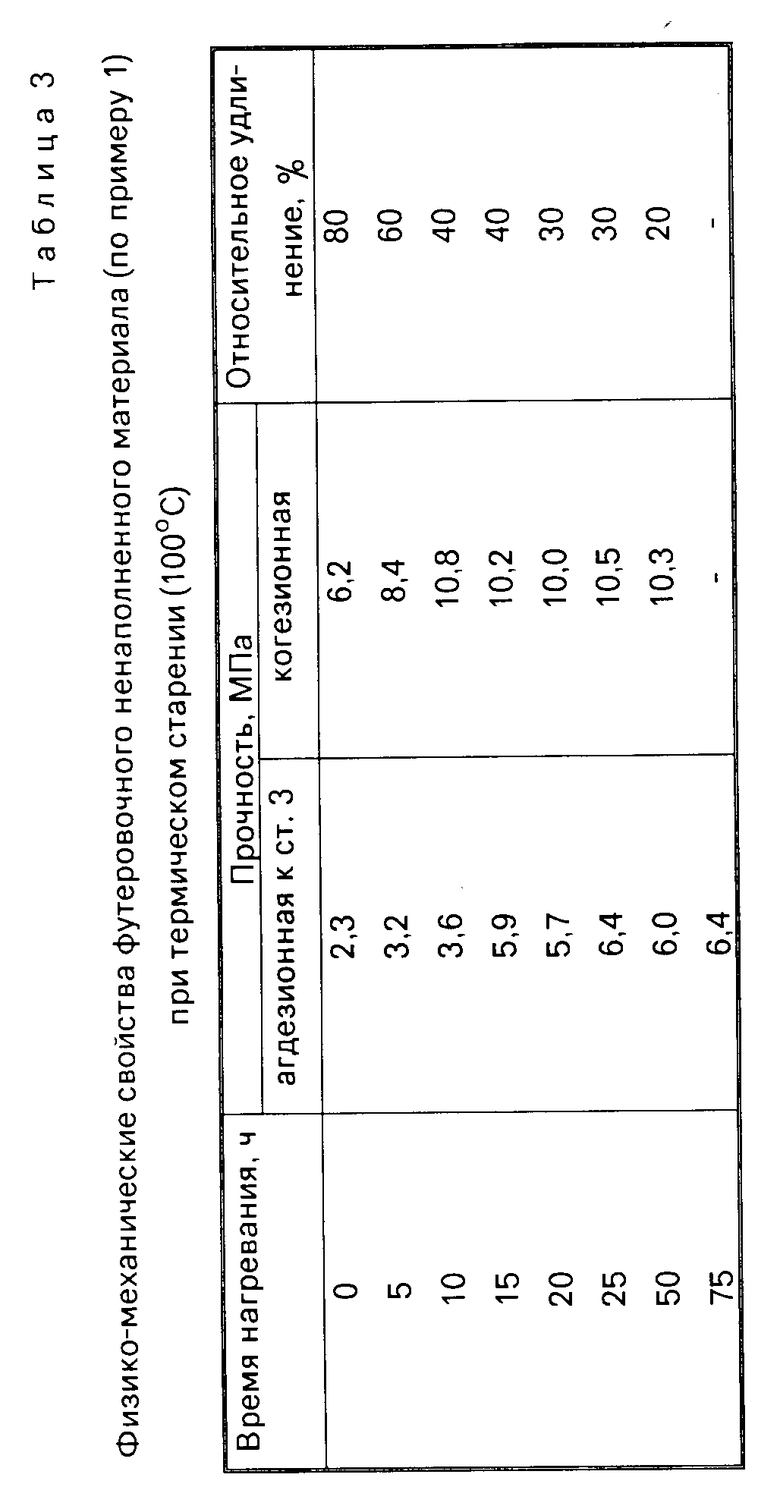

В качестве примера приведено определение оценки срока службы материала по примеру 1. За критерий определения τ4 было выбрано уменьшение когезионной прочности и относительного удлинения при термическом старении до того предела, при котором начинается падение показателей этих свойств (см. табл. 3), поскольку адгезионная прочность в течение продолжительного времени (75 ч) не уменьшается.

Расчет энергии активации термодеструкции проводился по методу Фримена-Кэррола на основе данных дериватографии на ЭВМ ЕС- 1023.

По дериватограмме энергия активации в интервале температур 220-360оС составляет 18,6 кДж/моль. При этом ориентировочный срок службы составляет 11,83 лет.

Приведенные показатели срока службы имеют минимально возможное значение. В полимерной химии принято, что изделие из полимера продолжает выполнять свои функции при изменении первоначальных свойств от 10 до 20% поэтому приведенные средние значения срока службы могут быть увеличены на 3-5 лет.

Связующие в виде двух растворов могут быть приготовлены на любом химическом предприятии без изменения в технологической цепочке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерное связующее для слоистого пластика | 1981 |

|

SU958447A1 |

| Связующее для слоистого пластика | 1980 |

|

SU883101A1 |

| Композиция для покрытия и склеивания | 1980 |

|

SU939515A1 |

| Композиция для герметизации, склеивания и покрытия | 1980 |

|

SU891740A1 |

| Клей | 1981 |

|

SU994537A1 |

| Состав для покрытия | 1978 |

|

SU767155A1 |

| Связующее для полимербетона | 1972 |

|

SU512221A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 1991 |

|

RU2008259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1996 |

|

RU2104778C1 |

| Полимерный состав | 1980 |

|

SU931733A1 |

Сущность: для пропитки армирующего наполнителя используют комплексное связующее, содержащее, мас. ч. : сланцевые фенолы 1, полиэтиленполиамины 0,02-0,15, смесь фурфурола 1,0-2,20 с гетероцепным олигомером (тиокол, окись пропилена, содержащая концевые сульфгидрильные или изоцианатные, или эпоксидные группы) 0,7-2,30 или фурфурол 1,0-2,0. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ФУТЕРОВОЧНОГО, РЕМОНТНОГО И КРОВЕЛЬНОГО МАТЕРИАЛА, включающий пропитку армирующего материала отверждающимся фенолсодержащим связующим, отличающийся тем, что для пропитки используют комплексное связующее, содержащее, мас.ч.

Сланцевые фенолы 1

Полиэтиленполиамины 0,02 0,15

и смесь:

Фурфурол 1,0 2,20

Гетероцепной олигомер-тиокол или полимер окиси пропилена, содержащий концевые сульфгидрильные, или изоцианатные, или эпоксидные группы 0,7 - 2,30

или

Фурфурол 1,0 2,0

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бахман А., Мюллер К | |||

| Фенопласты | |||

| М.: Химия, 1978, с.287. | |||

Авторы

Даты

1995-05-10—Публикация

1991-10-11—Подача